Изобретение относится к устройствам, предназначенным для проведения массообменных процессов в химической, фармацевтической, пищевой и других отраслях промышленности, связанных с обработкой твердой фазы различными жидкостями.

Наиболее близким по технической сущности к предлагаемому техническому решению является экстрактор непрерывного действия, содержащий горизонтальный секционный корытообразный корпус, продольно размещенный в нем вал с перемешивающими лопастями, вертикальные перегородки, перегрузочные ковши.

Недостатком известного экстрактора является низкая эффективность процесса вследствие значительного продольного перемешивания по твердой фазе.

Указанный недостаток обусловлен тем, что в процессе массообмена при перегрузке твердой фазы из секции в секцию 85 90% проэкстрагированной твердой фазы перегружается в следующую секцию, а 10 15% твердой фазы, прилипшей к стенкам перегрузочного ковша, возвращается обратно в секцию, что приводит к неравномерному распределению твердой фазы по длине аппарата и, как следствие, к уменьшению движущей силы процесса экстрагирования (разности концентрации в твердой и жидкой фазах).

Задачей изобретения является повышение эффективности массообменного процесса за счет увеличения движущей силы процесса и снижения продольного перемешивания по твердой фазе.

Поставленная задача обеспечивается тем, что в аппарате, включающем горизонтальный корпус, разделенный на секции вертикальными перегородками, установленный соосно корпусу горизонтальный вал, на котором закреплены на рычагах перемешивающие лопасти и перегрузочные ковши. Ковши закреплены на рычагах таким образом, что имеют возможность поворота относительно оси, параллельной оси вала, проходящей через окружность с R0, описываемую центром тяжести ковша и смещенной в сторону, противоположную движению ковша на расстояние (0,03 0,08) R0. Ковш снабжен регулировочными упорами.

Благодаря этому достигается более полная выгрузка (до 95 97%) твердой фазы из ковша, что приводит к увеличению движущей силы процесса за счет снижения продольного перемешивания по твердой фазе и в итоге приводит к повышению эффективности процесса, и, как следствие, к снижению габаритов аппарата за счет уменьшения числа ступеней контакта фаз.

Регулировочные упоры позволяют изменять наклон ковша в верхнем положении таким образом, чтобы в конце выгрузки твердой фазы, в момент нахождения над перегрузочным лотком, угол α между нижней стенкой ковша, на которой крепятся упоры, и вертикальной осью аппарата был меньше угла трения, при котором силы адгезии (сцепления) влажной твердой фазы со стенкой ковша будут меньше сил тяжести, стремящихся оторвать частицы от стенок ковша. Это позволяет более полно проводить выгрузку твердой фазы из ковша в следующую секцию аппарата, что приводит к снижению продольного перемешивания по твердой фазе и, как следствие, увеличивает движущую силу процесса. Таким образом, регулировочные упоры дают возможность изменять угол a что позволяет в равной мере эффективно проводить процесс массообмена (экстрагирования) с твердой фазой, имеющей различные размеры частиц, поскольку прилипание частиц к стенкам ковша зависит от сил адгезии, которые в свою очередь зависят от поверхности соприкосновения частиц между собой и со стенками ковша и, следовательно, определяются размерами частиц твердой фазы.

Ось, на которой крепится перегрузочный ковш к рычагу, позволяет поворачиваться ковшу в момент выгрузки твердой фазы в пределах, ограниченных регулировочными упорами, чтобы в верхнем положении ковша угол между стенкой ковша, на которой крепятся упоры, и вертикальной осью был меньше угла трения частиц твердой фазы о стенку ковша.

По окончании выгрузки твердой фазы из ковша, в момент захода ковша в зону жидкой и твердой фаз, ковш возвращается в исходное положение, что позволяет более полно проводить загрузку ковша твердой фазой.

При установке оси в центре тяжести вращения ковша поворачивание ковша в верхнем положении вокруг оси не происходит, так как в глубине ковша в момент перегрузки остается больше частиц твердой фазы, чем у кромки ковша. Поэтому для поворачивания ковша место установки оси смещено относительно центра тяжести ковша в направлении, противоположном вращению ковша, на величину "e", равную (0,03 0,08)R0 и находится на траектории движения оси центра тяжести ковша.

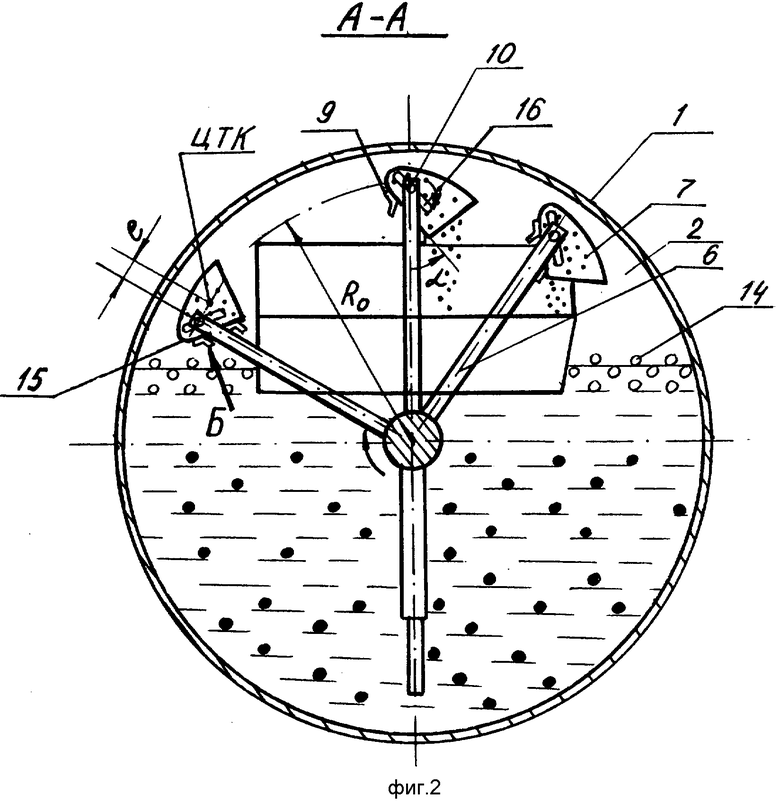

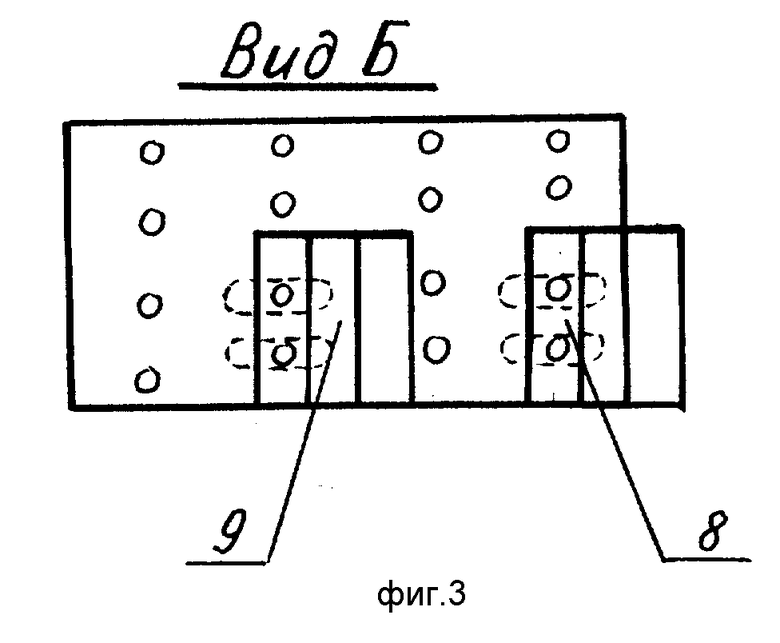

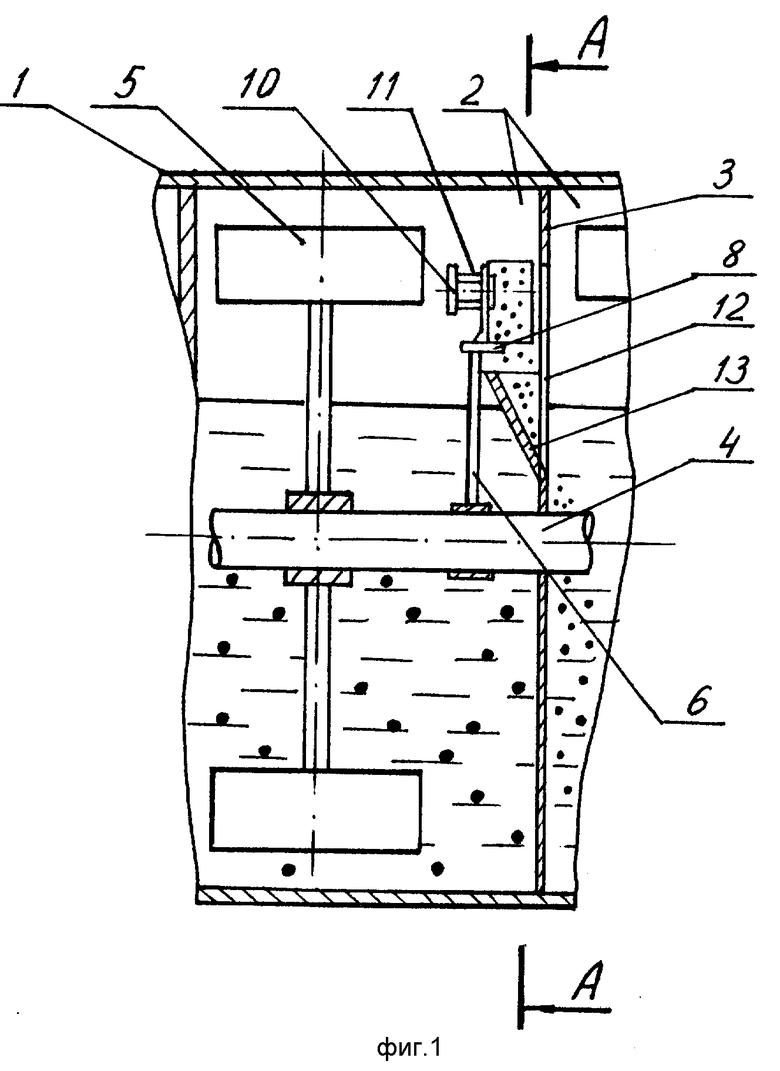

На фиг. 1 представлен предлагаемый аппарат; на фиг. 2 поперечный разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 2.

Аппарат состоит из цилиндрического U-образного корпуса 1, разделенного на последовательно расположенные секции 2 с помощью вертикальных перегородок 3. По оси корпуса проходит горизонтальный вал 4, на котором закреплены перемешивающие лопасти 5, рычаг 6, перегрузочный ковш 7 с регулировочными упорами 8 и 9. Ковш 7 крепится к рычагу 6 осью 10, на которой установлена втулка 11. Ось 10 перемещается в пазу 16 на боковой стенке ковша.

В вертикальных перегородках 3 выполнены отверстия 12, через которые по перегрузочному лотку 13 проходит перегрузка частиц твердой фазы из секции в секцию, и отверстия 14 для перелива жидкой фазы.

Аппарат работает следующим образом.

Твердая фаза непрерывно подается через загрузочное отверстие в корпус 1 в первую секцию 2 аппарата и погружается в жидкую фазу. В нижней части секции под действием лопастей 5, которые приводятся во вращение с помощью вала 4, происходит контакт фаз.

Часть твердой фазы подхватывается снизу ковшом 7 и постепенно поднимается выше уровня жидкой фазы в секции. При этом происходит свободный сток части жидкой фазы с поверхности частиц твердой фазы обратно в контактную зону секции аппарата.

В момент перехода ковша в крайнее верхнее положение за счет перемещения центра тяжести ковша относительно оси 10 вперед (в направлении движения ковша) происходит поворачивание ковша на некоторый угол a по часовой стрелке до соприкосновения регулировочного упора 8 с рычагом 6. В этот момент основная масса твердой фазы выгружается из ковша 7 в лоток 13. При этом угол наклона нижней стенки 15 ковша (угол a между нижней стенкой ковша, на которой крепятся упоры, и вертикальной осью) становится меньше угла трения влажных частиц о стенки ковша, и при дальнейшем движении ковша оставшиеся в ковше частицы твердой фазы под действием силы тяжести выгружаются в лоток, по которому поступают в следующую секцию аппарата.

При дальнейшем вращении вала ковш опускается вниз, захватывает очередную порцию твердой фазы из контактной зоны, после чего цикл отделения твердой фазы от жидкой и ее перегрузки в следующую секцию аппарата повторяется. В следующей секции аппарата происходит повторная операция контактирования твердой и жидкой фаз, отделение их друг от друга и перегрузка твердой фазы в последующую секцию.

Пройдя соответствующую обработку в последующих секциях, проэкстрагированные частицы твердой фазы выводятся из аппарата.

Жидкая фаза подается в последнюю секцию аппарата, протекает противотоком к движению твердой фазы из одной секций в другую через отверстия 14 в перегородках 3 и выводится из первой секции аппарата.

Угол поворота ковша вокруг оси регулируется перемещением упора 8 вдоль нижней стенки ковша. При проведении массообменного процесса с мелкими частицами твердой фазы упор 8 перемещается в крайнее правое положение (ближе к краю ковша), а при обработке крупных частиц твердой фазы упор перемещается в крайнее левое положение (к центру стенки 15 ковша 7).

Упор 9 служит для предотвращения опрокидывания ковша в момент его движения снизу секции наверх.

Перемещение конца относительно оси 10 на расстояние от ЦТК осуществляется вдоль паза 16 в боковой стенке ковша. Величина "e" составляет 0,03-0,08 от радиуса окружности R0, описываемой ЦТК вокруг оси вала.

При "e"<0,03 R0 в процессе обработки твердой фазы не происходит поворачивание ковша в момент его нахождения над перегрузочным бункером в верхнем положении, что ведет к увеличению количества твердой фазы, оставшейся в ковше и возвращающейся обратно в секцию, увеличению коэффициента продольного перемешивания по твердой фазе и, соответственно, к уменьшению движущей силы массообменного процесса, увеличению времени пребывания твердой фазы в аппарате и длительности процесса, что приводит к уменьшению производительности аппарата. В этом случае аппарат работает как с жестко закрепленными ковшами на рычаге 16. При этом для более полной выгрузки твердой фазы из ковша выход его из зоны над перегрузочными лотком должен находиться в месте, когда между нижней стенкой ковша и вертикальной осью образуется угол. Этого добиться в данном аппарате невозможно, так как в этом случае увеличится ширина лотка и будет такой, что край лотка уменьшится и его верхняя крышка будет находиться ниже переливных отверстий, в результате чего уровень жидкой фазы в аппарате также уменьшится и будет определяться высотой верхней кромки лотка, из-за чего уменьшится и коэффициент заполнения аппарата, что приведет к снижению производительности аппарата.

При значении "e"<0,08 R0 происходит преждевременное опрокидывание ковша и большая часть твердой фазы перегружается не в лоток, а обратно в секцию аппарата, что приводит к увеличению продольного перемешивания по твердой фазе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-1 | 1993 |

|

RU2050918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРИЗОВАННОГО ЭКСТРАКТА ХМЕЛЯ | 1994 |

|

RU2122417C1 |

| СПОСОБ ГАСПАКА ПРОВЕДЕНИЯ НЕПРЕРЫВНОГО ТЕПЛОМАССООБМЕННОГО ПРОЦЕССА | 1993 |

|

RU2050917C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОТИВОТОЧНОГО ПРОВЕДЕНИЯ ГИДРОМЕХАНИЧЕСКИХ, ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ В ПОДВИЖНОМ ПЛОТНОМ СЛОЕ ДИСПЕРСИИ | 1993 |

|

RU2057570C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-2 | 1994 |

|

RU2123876C1 |

| Экстрактор для системы твердое тело-жидкость | 1981 |

|

SU1005815A1 |

| Горизонтальный экстрактор | 1980 |

|

SU865317A1 |

| Горизонтальный экстрактор | 1978 |

|

SU747488A1 |

| СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ И ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2100044C1 |

| Горизонтальный экстрактор | 1977 |

|

SU655397A1 |

Изобретение предназначено для проведения массообменных процессов в химической, фармацевтической, пищевой и других отраслях промышленности, связанных с обработкой твердой фазы различными жидкостями. Аппарат состоит из горизонтального секционного корпуса с продольно размещенным в нем валом, на котором закреплены перемешивающие лопасти и перегрузочные ковши. Для перегрузки твердой фазы из секции в секцию ковши установлены с возможностью поворота, в результате чего достигается более полная выгрузка твердой фазы в следующую секцию по ходу движения твердой фазы. Ось вращения ковша смещена в сторону, противоположную перемещению ковша на расстояние, равное 0,03 - 0,08 радиуса окружности, описываемой центром тяжести ковша относительно оси вала аппарата. Угол поворота ковша регулируется упорами, расположенными на ковше. 3 ил.

Массообменный аппарат, содержащий горизонтальный секционный корпус, продольно размещенный в нем вал с перемешивающими лопастями, вертикальные перегородки, перегрузочные ковши, отличающийся тем, что ковши установлены с возможностью поворота их относительно оси, параллельной оси вала, проходящей через окружность с радиусом Rо, описываемую центром тяжести ковша, и смещенной в сторону, противоположную движению ковша, на расстояние, равное (0,03 0,08) Rо.

| Экстрактор непрерывного действия | 1960 |

|

SU138204A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-27—Публикация

1994-08-05—Подача