Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков из литых сплавов.

Известен способ изготовления металлических порошков путем механического измельчения твердых металлов методом ударного воздействия, например, в шаровых или стержневых мельницах.

Однако способ механического измельчения вязких металлов является малопроизводительным. Для пластических металлов существует предел степени дисперсности частиц, связанный с тем, что при разрушении в шаровых мельницах наблюдается частичная сварка сформировавшихся частиц. Конечный размер частиц порошка определяется динамическим равновесием между процессами измельчения и сварки частиц.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления порошка из сплавов на железоникелевой основе, включающий измельчение твердых металлов методом ударного воздействия, в котором перед измельчением сплав поочередно многократно охлаждают ниже точки начала прямого мартенситного γ-α -превращения со скоростью более 12оС/с и нагревают выше точки конца обратного α-γ -превращения со скоростью более 30оС/с, причем измельчение ведут в двухфазном γ+α-состоянии.

Однако известный способ является неэффективным вследствие того, что для предварительного охрупчивания требуется значительное число охлаждений и нагревов.

Целью изобретения является повышение эффективности и технико-экономичеиских показателей способа.

Это достигается тем, что в способе, включающем многократное поочередное охлаждение сплава на железоникелевой основе ниже точки начала прямого мартенситного γ-α -превращения, нагрев выше точки конца обратного α-γ -превращения со скоростью выше критических, измельчение методом ударного воздействия в двухфазном γ+α -состоянии, охлаждение от температуры конца обратного α-γ -превращения последовательно ведут путем погружения в воду и охлаждения в жидком азоте, причем в воде предварительно растворяют поверхностно-активные вещества, например моющее средство.

Промежуточное охлаждение в воде усиливает охрупчивание сплава, что позволило существенно снизить расход энергии за счет более интенсивного накопления дефектов строения сплава и развития трещин.

Технических решений, имеющих признаки, отличающие заявляемый способ от известного, не обнаружено. Поэтому он соответствует критерию "существенные отличия".

П р и м е р. Сплав на железоникелевой основе (50Н25) состава 0,5 мас. углерода, остальное железо, содержащий неравноосные зерна от 0,1 до 5 мм, охлаждают ниже точки прямого мартенситного γ-α -превращения со скоростью выше критической (более 12оС/с). Для сплава 50Н25 Мн -48оС, и охлаждение проводят ниже этой температуры, например до температуры жидкого азота (-196оС). При комнатной температуре сплав находится в однофазном аустенитном состоянии, а в результате охлаждения ниже Мн в нем образуется 75% мартенсита. Количество мартенсита в закаленных образцах измеряли с помощью дифференциального магнитометрического метода по степени намагниченности образца в сравнении с намагниченностью стандартного образца из армко-железа. Кроме того, контроль фазового состава исходного и закаленных сплавов осуществляли рентгеновским методом на дифрактометре ДРОН-3 путем сравнения интенсивности дифракционных линий мартенсита (110) и аустенита (111) с учетом фактора повторяемости отражающих плоскостей ОЦТ и ГЦК решеток соответственно мартенсита и аустенита. Количество мартенсита в сплаве 50Н24, измеренное обоими методами, было близко.

После реализации в сплаве мартенситного γ-α -превращения его нагревали в соляной ванне до температуры конца обратного α-γ -превращения, а также до ряда других температур. Нагревали со скоростью выше критической (более 30оС/с). При нагреве до температуры Ак и выше сплав перешел в однофазное аустенитное γ-состояние, а при нагреве до температур ниже Ак, например до 450оС, сплав находился в двухфазном γ+α-состоянии, что подтверждается рентгеновскими измерениями.

Проводили опыты с охлаждение сплава непосредственно в жидком азоте после нагрева с целью реализации обратного α-γ -превращения, а также с промежуточным охлаждением после указанного нагрева в холодной воде. В другой серии опытов проводили промежуточное охлаждение в воде, содержащей ионногенное поверхностно-активное вещество (ПАВ), например моющее средство, в качестве которого использовали порошок стиральный синтетический универсальный "Лотос-м" по ТУ 6-15-01-277-87. Водяная промежуточная ванна охлаждения содержала 2-5 мас. средства "Лотос-М". В процессе термоциклирования по указанным режимам возникали дефекты кристаллического строения и внутренние напряжения как в результате прямого γ-α так и в результате обратного α-γ -превращений. Это приводило при условии их накапливания к возникновению, а затем и к массовому развитию трещин разрушения. Микроструктурные наблюдения показали, что трещины возникали вначале преимущественно по границам зерен, а впоследствии во всем объеме зерен. Для обеспечения накопления дефектов и трещин требовалось достаточно полное прямое γ-α -превращение, при нагревах со скоростями выше критической последующие охлаждения в жидком азоте не приводили к заметной стабилизации аустенита. После первого охлаждения в жидком азоте наблюдали не менее 75% мартенсита, а после 15-20 циклов нагрев-охлаждение его количество уменьшилось на 7% Стабилизация аустенита по отношению к -превращению была вызвана в основном структурными факторами. При нагревах со скоростью менее 10оС/с аустенит существенно стабилизировался и после нескольких таких нагревов γ-α -превращение затухало. В этом случае не удавалось накапливать дефекты строения и уровень внутренних напряжений, достаточные для образования трещин разрушения.

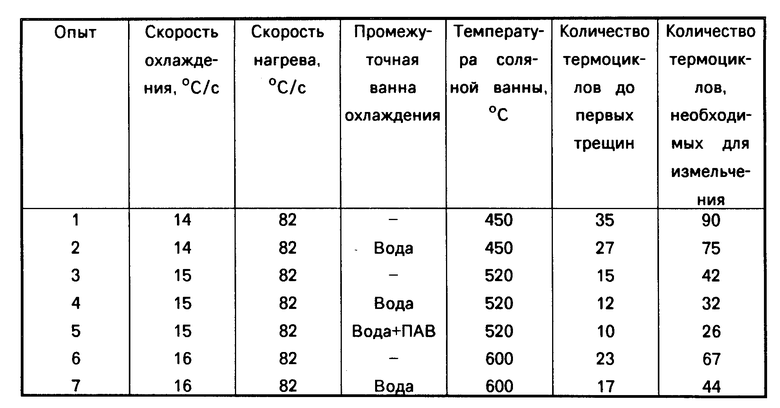

Результаты опытов приведены в таблице.

Анализ результатов показывает, что термоциклирование с промежуточным охлаждением в воде приводило к уменьшению количества термоциклов до появления первых макротрещин в 1,25 раза и до возможности измельчения в ступке 1,31 раза (примеры 3, 4). Охлаждение в воде с поверхностно-активными свойствами (пример 5) дополнительно уменьшало количество указанных циклов, суммарное уменьшение составило соответственно 1,5 и 1,44 раза.

Повышение хрупкости сплава связано с объемным эффектом при замерзании воды, попадающей в трещины. Вода замерзает при последующем охлаждении в жидком азоте. Увеличение ее объема составляет 8-10% При этом создается давление до 2000 атмосфер, которое в трещинах может дополнительно увеличиваться за счет эффекта клина. Это давление приводит к распирающим усилиям, которые способствуют разрушению сплава. Применение ПАВ приводит к повышению смачивающей способности водного раствора, вследствие чего вода проникает в более мелкие трещины и поры, способствуя более интенсивному разрушению сплава.

По сравнению с прототипом способ является более эффективным вследствие уменьшения расхода энергии на измельчение сплава за счет более высокой степени предварительного охрупчивания, а также за счет повышения дисперсности порошка. Кроме того, при продолжительном измельчении отсутствует эффект сваривания частиц из-за потери ими пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошка из сплавов на железоникелевой основе | 1988 |

|

SU1614901A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ термической обработки изделий из метастабильных аустенитных сталей с интерметаллидным упрочнением | 1979 |

|

SU876744A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ИЗ ХРОМА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1992 |

|

RU2103393C1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| Гаситель лавинного разрушения трубопроводов высокого давления | 1988 |

|

SU1508039A1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1691416A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ определения температурного интервала интенсивного обратного мартенситного превращения в сплавах со свойством памяти формы | 1977 |

|

SU693185A1 |

Сущность изобретения: заключается в том, что сплав на железоникелевой основе состава 0,5 мас.% углерода, остальное железо, содержащий неравноосные зерна от 0,1 до 5 мм, охлаждают ниже точки прямого мартенситного γ-α -превращения со скоростью выше критической - более 12°С/с. Для сплава 50Н25 точка прямого мартенситного превращения составляет -48°С, и охлаждение проводят ниже этой температуры, например до температуры жидкого азота. Затем сплав нагревают в соляной ванне до температуры конца обратного a-γ -превращения и последовательно охлаждают в воде и в жидком азоте, причем при охлаждении в воде предусматривается введение моющего средства. Способ обеспечивает повышение эффективности измельчения за счет более высокой степени предварительного охрупчивания. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ИЗ СПЛАВОВ НА ЖЕЛЕЗОНИКЕЛЕВОЙ ОСНОВЕ, включающий многократное поочередное охлаждение ниже точки начала прямого мартенситного (γ-α) -превращения, нагрев выше точки конца обратного (α-γ) -превращения со скоростями выше критических и измельчение ударным воздействием на сплав, находящийся в двухфазном (α+γ) -состоянии, отличающийся тем, что охлаждение от температуры конца обратного (α-γ) -превращения последовательно ведут путем погружения в воду и жидкий азот, причем в воде предварительно растворяют поверхностно-активное вещество, например моющее средство.

| Способ изготовления порошка из сплавов на железоникелевой основе | 1988 |

|

SU1614901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-07-02—Подача