Изобретение относится к области производства гетерогенных катализаторов жидкофазного окисления сернистых соединений (диоксида серы, сероводорода, меркаптанов) и может быть использовано для очистки газовых выбросов и сточных вод энергетической, нефтеперерабатывающей, нефтехимической, химической и целлюлозно-бумажной отраслей промышленности.

Известен гетерогенный катализатор для очистки серусодержащих отходящих промышленных газов окислением в сернистый ангидрид сероводорода и органических соединений серы [1]

Основным недостатком этого катализатора является неудовлетворительная глубина окисления сероводорода и органических соединений серы до сернистого ангидрида. Сернистый ангидрид является трудноизвлекаемым высокотоксичным компонентом. Очистка газа от сернистого ангидрида представляет сама по себе не меньшую проблему, чем очистка от сероводорода и сероорганики.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является катализатор окисления сернистых соединений, содержащий в качестве активного компонента активный ил (35-50%) и носитель полиэтилен высокого давления (или полипропилен, полистирол) [2]

Указанный катализатор-прототип отличается относительно небольшой активностью в процессе жидкофазного окисления диоксида серы, а также имеет существенно меньшую активность в процессе окисления сероводорода и меркаптанов по сравнению с предлагаемым катализатором.

Целью изобретения является повышение общей активности катализатора.

Указанная цель достигается тем, что катализатор в качестве активных компонентов содержит пиролюзит-руду состава, мас.

Оксид марганца (IV) 54,76-69,10

Оксид марганца (II) 1,80-4,85

Оксид железа (III) 5,00-11,23

Оксид кремния 4,05-7,52

Оксид бария 3,95-5,02

Оксид алюминия 0,92-5,03

Оксид титана 0,01-0,03

Оксид кальция 0,50-0,82

Оксид магния 0,40-0,70

Оксид калия 2,87-3,10

Оксид натрия 0,37-0,58

Примеси потери при прокаливании Остальное

а также оксид меди (II) и пиритный огарок при следующем содержании компонентов катализатора, мас.

Пиритный огарок 8-10

Оксид меди (II) 5-10

Пиролюзит-руда 20-25

Полиэтилен Остальное

Отличительным признаком предлагаемого катализатора является состав активных компонентов, которые вводятся в массу носителя полиэтилена высокого давления. Вместо активного ила используется смесь оксидов металлов переменной валентности оксида марганца, который используется в виде пиролюзита-руды указанного состава, пиритного огарка и оксида меди (II).

Предлагаемый катализатор, по сравнению с известным, обладает более высокой общей активностью, но наиболее существенно активность катализатора повышается в отношении процесса жидкофазного окисления диоксида серы. С использованием указанного катализатора окисление сернистых соединений осуществляется в жидкой фазе и протекает преимущественно до тиосульфатов или сульфатов, в зависимости от условий окисления.

Испытания активности катализатора в процессе абсорбционно-каталитической очистки газов от диоксида серы проводились в реакторе непрерывного действия при пленочном режиме ведения процесса. Абсорбент, в качестве которого использовалась вода, подавался в реактор сверху, газ противотоком снизу. Для экспериментов использовалась искусственная газовая смесь с содержанием диоксида серы 2000-2500 мг/м3 и объемной долей кислорода 10% Это примерно соответствует составу дымовых газов ТЭС, работающих на буром угле. Диоксид серы подавался из баллона, а снижение концентрации кислорода осуществлялось путем разбавления газовоздушной смеси азотом.

Процесс абсорбционно-каталитической очистки газа от диоксида серы осуществляли при следующих параметрах процесса: температура 60oC; скорость газа 0,14 м/с; время контакта газ-катализатор 3,6 с; отношение расхода абсорбента к расходу газа 0,00015; концентрация кислорода в газе 10 об. использование в качестве абсорбента воды с pH 6,5-7,5.

Активность катализатора оценивалась по степени очистки газовой смеси от диоксида серы, для этого определяли концентрацию диоксида серы в газовой смеси на входе и выходе реактора окисления.

Каталитическое окисление SO2 до H2SO4 в водных растворах выражается следующим уравнением:

SO2 + 1/2 O2 + H2O _→ H2SO4.

Дополнительно осуществлялся контроль сточных вод установки жидкофазного окисления SO2 на полноту превращения его в H2SO4. Результаты контроля показали, что при использовании катализатора абсорбированный водой SO2 окисляется до серной кислоты не менее, чем на 96-99% против 5-10% в контрольном опыте без катализатора.

Эксперименты по определению активности катализатора в процессе жидкофазного окисления сероводорода и меркаптанов кислородом воздуха проводили на реальных сточных водах целлюлозно-бумажного производства вторичных конденсатах выпарки черных щелоков, с содержанием сероводорода 100-200 мг/дм3 и метилмеркаптана 60-80 мг/дм3.

Процесс окисления проводили в реакторе периодического действия при следующих параметрах: температура 60oC; давление 0,3 МПа; время окисления 3 мин; отношение (по массе) катализатор сточная вода 1:5; скорость подачи воздуха 10-20 ч-1. Подача воздуха в реактор осуществлялась снизу с помощью специального диспергатора, обеспечивающего хороший массообмен.

Активность катализатора оценивалась по степени окисления сероводорода и метилмеркаптана в сточной воде, для этого определяли концентрацию H2S и метилмеркаптана в исходной и окисленной сточных водах. Определение концентрации H2S и метилмеркаптана осуществлялось потенциометрическим способом по ГОСТ 22985-88.

Высокая каталитическая активность предлагаемого катализатора наблюдается при указанном соотношении компонентов активной основы катализатора. Так, отношение массовой доли пиролюзита к массовой доле оксида меди (II) должно быть в пределах 1:(2-5), а содержание пиритного огарка не должно превышать 10% Кроме того, важно, чтобы массовая доля носителя в составе катализатора была в пределах 55-67% Увеличение массовой доли активной основы более 45% приводит к снижению механической прочности гранул катализатора, а уменьшение массовой доли активной основы менее 33% к снижению активности катализатора.

Пример 1. Катализатор состава, мас.

Пиритный огарок 10

Оксид меди (II) 5

Пиролюзит-руда 20

Полиэтилен 65

изготовляют следующим образом. Смешение компонентов и формовка гранул катализатора осуществляется на промышленном агрегате для гранулирования полиэтилена с минимальной загрузкой смесителя 60 кг. Поэтому компоненты катализатора берутся в следующих количествах: пиритный огарок 6,0 кг; оксид меди (II) 3,0 кг; пиролюзит 12,0 кг; полиэтилен 39,0 кг. Активную основу -оксиды металлов переменной валентности, после предварительного сухого смешивания и помола на шаровой мельнице в течение 8 ч смешивают с носителем - полиэтиленом высокого давления (ПВД) при температуре 120-130oC с течение 20-30 мин. Продолжительность перемешивания зависит от состава катализатора. После окончания перемешивания полученная масса поступает в шнековый экструдер, где с помощью специальных фильер формуется в виде гранул или колец необходимой формы и размера. Для исследований изготовлялись образцы катализатора в виде шарообразных гранул диаметром 4-6 мм.

Пример 2. Катализатор состава, мас.

Пиритный огарок 10

Оксид меди (II) 10

Пиролюзит-руда 20

Полиэтилен 60

изготовляют по технологии, приведенной в примере 1.

Пример 3. Катализатор состава, мас.

Пиритный огарок 10

Оксид меди (II) 5

Пиролюзит-руда 20

Полиэтилен 65

изготовляют по технологии, приведенной в примере 1.

Пример 4. Катализатор состава, мас.

Пиритный огарок 10

Оксид меди (II) 10

Пиролюзит-руда 25

Полиэтилен 55

изготовляют по технологии, приведенной в примере 1.

Пример 5. Катализатор состава, мас.

Пиритный огарок 8

Оксид меди (II) 10

Пиролюзит-руда 20

Полиэтилен 62

изготовляют по технологии, приведенной в примере 1.

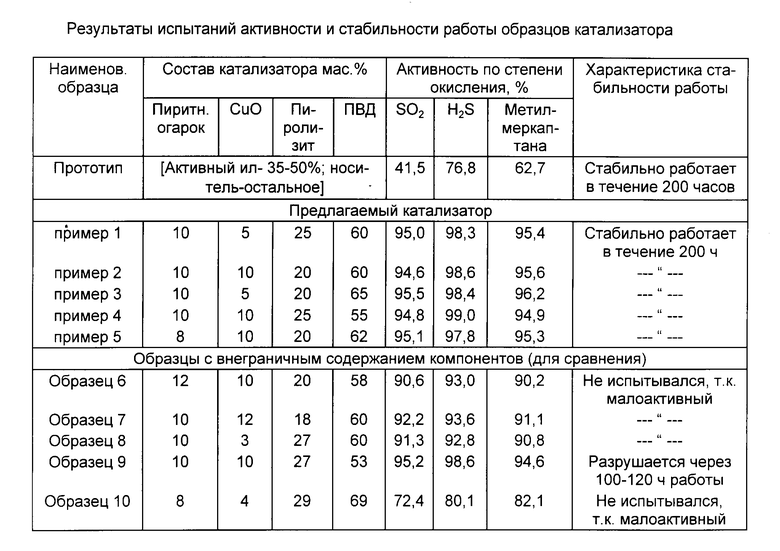

Катализаторы, полученные в примерах 1-5, испытывались на активность в процессах жидкофазного окисления SO2, H2S и метилмеркаптана по методике, приведенной выше, а также на стабильность работы в течение 200 ч. Результаты испытаний образцов предлагаемого катализатора (по примерам 1-5) и прототипа приведены в таблице.

Эксперименты по определению активности образцов показали, что введение компонентов катализатора в соотношении, предусмотренном настоящим изобретением (примеры 1-5), позволяет получить высокоактивные катализаторы, отличающиеся высокой механической прочностью и стабильностью работы. Предлагаемый катализатор существенно превосходит по активности известный.

Эффективность абсорбционно-каталитической очистки газа от SO2 в присутствии предлагаемого катализатора составляет 94-95% против 41,5% для катализатора-прототипа. Активность предлагаемого катализатора в отношении процесса окисления H2S составляет 98-99% и метилмеркаптана 94-96% против 76,8% и 62,7% соответственно для прототипа. Наибольший прирост активности отмечается в отношении окисления диоксида серы.

Дополнительно для сравнения по технологии, описанной выше, были приготовлены образцы катализатора с содержанием компонентов, лежащим вне границ, предусмотренных настоящим изобретением. Состав образцов и результаты испытаний их активности и стабильности работы также представлены в таблице.

Увеличение массовой доли пиритного огарка (образец 6) приводит к общему снижению активности катализатора. Отношение массовой доли оксида меди (II) к массовой доле пиролюзита должно быть в пределах 1:(2-5), как и предусмотрено настоящим изобретением. Изменение этого отношения как в сторону увеличения доли CuO (образец 7), так и в сторону увеличения доли пиролюзита (образец 8), приводит к снижению общей активности катализатора.

Снижение массовой доли носителя в составе катализатора ниже 55% (образец 9 содержит носителя 53%), при сохранении необходимого соотношения оксидов металлов в составе активной основы, приводит к скачкообразному падению механической прочности полученного образца катализатора. Это влечет за собой быстрое разрушение катализатора в условиях каталитической реакции и, следовательно, сокращение срока службы.

Увеличение массовой доли носителя выше 67% (образец 10 содержит носителя 69% ), также при сохранении необходимого соотношения оксидов металлов в составе активной основы, влечет за собой снижение общей активности катализатора.

Результаты испытаний образцов катализатора с внеграничным содержанием компонентов подтверждает, что предлагаемый состав канализатора оптимальный.

Использование предлагаемого катализатора в промышленности позволит повысить эффективность очистки сточных вод и газовых выбросов, уменьшить размеры технологических аппаратов, осуществлять процессы очистки в более мягких условиях. Все это дает возможность снизить капитальные и эксплуатационные затраты при внедрении процессов очистки с использованием данного катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2089287C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2089288C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2053016C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СУЛЬФИДНОЙ СЕРЫ БЕЛОГО ЩЕЛОКА | 1992 |

|

RU2053015C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ И ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В РАСТВОРАХ (ВАРИАНТЫ) | 2002 |

|

RU2224724C1 |

| СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ГАЗОВЫХ ВЫБРОСАХ (ВАРИАНТЫ) | 2002 |

|

RU2225247C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА ПОЛИМЕРНОМ НОСИТЕЛЕ | 2003 |

|

RU2255805C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ SO*002 | 1992 |

|

RU2089289C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

Изобретение относится к области производства гетерогенных катализаторов жидкофазного окисления сернистых соединений (диоксида серы, сероводорода, меркаптанов) и может быть использовано для очистки газовых выбросов и сточных вод энергетической, нефтеперерабатывающей, нефтехимической, химической и целлюлозно-бумажной отраслей промышленности. Предлагается гетерогенный катализатор окисления сернистых соединений, содержащий активный компонент на носителе - полиэтилене высокого давления, отличающийся тем, что в качестве активных компонентов содержит пиролюзит-руду состава, мас.%: оксид марганца (IV) 54,76-69,10; оксид марганца (II) 1,80-4,85; оксид железа (III) 5,00-11,23; оксид кремния 4,05-7,52; оксид бария 3,95-5,02; оксид алюминия 0,92-5,03; оксид титана 0,01-0,03; оксид кальция 0,50-0,82; оксид магния 0,40-0,70; оксид калия 2,87-3,10; оксид натрия 0,37-0,58; оксид фосфора (V) 1,10-1,35; примеси - потери при прокаливании остальное, а также оксид меди (II) и пиритный огарок при следующем содержании компонентов катализатора, мас. %: пиритный огарок 8-10; оксид меди (II) 5-10; пиролюзит-руда 20-25; полиэтилен остальное. 1 табл.

Катализатор окисления сернистых соединений, содержащий активный компонент на носителе полиэтилене высокого давления, отличающийся тем, что в качестве активных компонентов содержит пиролюзит-руду состава, мас.

Оксид марганца (IV) 54,76 69,10

Оксид марганца (II) 1,80 4,85

Оксид железа (III) 5,00 11,23

Оксид кремния 4,05 7,52

Оксид бария 3,95 5,02

Оксид алюминия 0,92 5,03

Оксид титана 0,01 0,03

Оксид кальция 0,50 0,82

Оксид магния 0,40 0,70

Оксид калия 2,87 3,10

Оксид натрия 0,37 0,58

Оксид фосфора (V) 1,10 1,35

Примеси потери при прокаливании Остальное,

а также оксид меди (II) и пиритный огарок при следующем содержании компонентов катализатора, мас.

Пиритный огарок 8 10

Оксид меди (II) 5 10

Пиролюзит-руда 20 25

Полиэтилен Остальноет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1240343, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1264974, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1995-07-25—Подача