Изобретение относится к способам обработки водных растворов с целью удаления токсичных сернистых (сероводорода, сероорганических соединений, сульфитов) и органических (фонолы, нефтепродукты, синтетические поверхностно-активные вещества (СПАВ), спирты и т.п.) соединений путем окисления их в нетоксичные соединения: сернистые соединения - до тиосульфатов, сульфатов, сульфоновых кислот, сульфоксидов, органические соединения - до воды, диоксида углерода и сульфитов. Изобретение может быть использовано для очистки сточных и оборотных вод, регенерации поглотительных растворов, обработки других технологических растворов предприятий целлюлозно-бумажной, нефтеперерабатывающей, нефтехимической, химической, горнодобывающей, энергетической и других отраслей промышленности.

Известно /1/, что для жидкофазного окисления сернистых соединений используется катализатор состава, массовая доля в %:

Пиритный огарок - 25-30

Оксид меди (II) - 5-7

Оксид марганца (IV) - 7-10

Полиэтилен - Остальное

Также известно /2/, что для жидкофазного окисления сернистых соединений используется катализатор, который в качестве активного компонента содержит пиритный огарок и пиролюзит-руду, а также плавень, в качестве которого используется стекло, на носителе - глине, при следующем содержании компонентов, массовая доля, %:

Пиритный огарок - 13-15

Пиролюзит-руда - 43-45

Плавень - 10-12

Глина - Остальное

Данные катализаторы обеспечивают окисление всех сернистых соединений, однако их активность недостаточна, особенно в отношении сульфитов. Это приводит к тому, что для обработки сточных вод с высоким содержанием сернистых соединений (более 500 мг/дм3) требуется достаточно продолжительное время контакта раствор:катализатор, а следовательно, для проведения процесса окисления требуются аппараты больших размеров, необходимо повышенное давление в аппарате и значительные расходы воздуха. В отношении органических соединений окислительная активность данных катализаторов очень низка.

Наиболее близким к предлагаемому способу является способ /3/ окисления сернистых соединений в растворах, включающий обработку раствора воздухом в присутствии гетерогенного катализатора, содержащего оксид марганца (III) или диоксид марганца на полипропилене. Однако с целью повышения скорости окисления, в раствор дополнительно вводят сульфофталоцианин кобальта в количестве 0,1-50,0 мг/дм3.

Указанный способ обеспечивает окисление сернистых соединений, однако применение способа требует, наряду с использованием гетерогенного катализатора, дополнительного расхода гомогенного катализатора - сульфофталоцианина кобальта. Это приемлемо, когда объемы обрабатываемых растворов невелики - до 10 м3/ч. При значительных же объемах и высокой концентрации сернистых соединений в растворе, расход гомогенного катализатора значителен, это обуславливает высокую стоимость процесса обработки. Кроме того, использование гомогенного катализатора, содержащего в своем составе соединение кобальта, приводит к вторичному загрязнению обрабатываемых растворов и сточных вод высокотоксичным соединением. В отношении органических соединений окислительная активность данного катализатора тоже очень низка.

Для устранения указанных недостатков предлагается способ обработки водных растворов окислением кислородом воздуха в присутствии гетерогенного катализатора, который содержит в качестве активного компонента - оксиды и/или гидрооксиды металлов переменной валентности и, дополнительно, модифицирующую добавку, в качестве которой используются органические основания и/или гетерополикислоты, на полимерном носителе - полиэтилене, или полипропилене, при следующем содержании компонентов катализатора, массовая доля в %:

Активный компонент - 15-50

Модифицирующая добавка - 0,5-20

Носитель - Остальное

или в присутствии гетерогенного катализатора, который содержит в качестве активного компонента одно или несколько соединений металлов переменной валентности, дополнительно плавень - кремнесодержащее соединение, а также модифицирующую добавку - углеродсодержащий материал, на носителе - глине, при следующем содержании компонентов катализатора, массовая доля в %:

Активный компонент - 15-50

Модифицирующая добавка - 0,5-20

Плавень - 50-10

Носитель - Остальное

Данные катализаторы обладают высокой каталитической активностью в процессе окисления как всех сернистых, так и органических соединений, что обусловлено составом активного компонента катализатора и наличием модифицирующей добавки. Изменение состава активного компонента катализатора и введение модифицирующей добавки в состав катализатора по сравнению со способом-прототипом, позволяет повысить активность катализатора в окислительно-восстановительных процессах и придать поверхности катализатора дополнительные специфические свойства.

В то же время, введение модифицирующей добавки в состав катализатора позволяет улучшить технологию изготовления и получать гранулы необходимой формы и размера с высокими показателями механической прочности, химической и гидролитической стойкости, что дает увеличение срока службы по сравнению с прототипом на 25-30%, который составляет 5-6 лет, что позволяет снизить удельный расход катализатора и, следовательно, себестоимость очистки сточных вод.

Процесс обработки растворов ведется при обеспечении высокоэффективного массообмена между фазами катализатор-жидкость-газ.

Процесс обработки растворов осуществляется при меньшем времени контакта раствор-катализатор и меньшем расходе воздуха.

Все это, что позволяет достичь следующих преимуществ, по сравнению со способом-прототипом:

- исключения использования гомогенного катализатора;

- уменьшения необходимого количества гетерогенного катализатора;

- снижения удельного расхода катализатора, т.к. последний имеет более продолжительный срок службы;

- снижения времени контакта раствор:катализатор;

- уменьшение габаритов аппаратов каталитического окисления;

- снижения расхода воздуха;

- и, как следствие, снижения стоимости процесса обработки.

Способ размещения катализатора в реакторе окисления может быть разным. Форма гранул гетерогенного катализатора также может быть разной - шары, гранулы неправильной формы, цилиндры, кольца Рашига и т.п. Размеры гранул также могут колебаться в пределах 3-40 мм.

Например, гетерогенный катализатор на полимерном носителе в виде гранул неправильной формы размером 15-20 мм в реакторе окисления, представляющем собой вертикальный колонный барботажный аппарат, может быть размещен секционно. Каждая секция заполняется катализатором на 50-75% объема, что предусмотрено для свободного движения катализатора внутри секции в процессе работы. Катализатор занимает в колонне около 25-75% объема (в том числе свободный объем катализатора). Процесс осуществляется в условиях "кипения" катализатора. Сверху каждая секция также ограничена сеткой.

Воздух вниз реактора подается через специальное газораспределительное устройство (диспергатор). Размеры колонны и количество катализатора рассчитываются в соответствии с необходимым временем окисления данного раствора. Высота реактора должна составлять не менее 3 его диаметров.

Прелагаемую технологию окисления сернистых и органических соединений в растворах можно использовать практически без ограничения по исходной концентрации указанных соединений и рН среды. При увеличении исходной концентрации сернистых и органических соединений в растворе, требуется более продолжительное время окисления.

Для примера ниже приведены параметры каталитического окисления сульфидов, меркаптанов, сульфитов и ХПК в растворе при указанных исходных концентрациях:

концентрация, мг/дм3 сероводорода - 200-3000,

меркаптанов - 200-5000,

сульфитов - 200-5000,

ХПК - 200-8000,

pH - не менее 7,5,

температура, oС - 60-90,

давление, МПа - 0,25-0,30,

удельный расход воздуха, м3/м3 - 10-20,

время окисления сточной воды, мин - 3-20.

Эффективность окисления при данных параметрах составляет: по сероводороду - не менее 99,5%, меркаптанам - не менее 99,9%, по сульфитам - не менее 99,5%, по ХПК - не менее 90%.

Из примера видно, что при росте исходной концентрации от 200 до 3000 мг/дм3 в случае сульфидов и от 200 до 5000 мг/дм3 в случае меркаптанов и сульфитов, от 200 до 8000 мг/дм3 в случае ХПК (органических соединений), время контакта, необходимое для полного окисления компонентов, возрастает от 3 мин до 20 мин.

В случае окисления сероводорода и/или меркаптанов, при увеличении рН от 8 до 10 наблюдается снижение скорости окисления на 7-8%. При увеличении рН от 10 до 13,0 скорость окисления сульфидов снижается не более чем, на 1-2%. При совместном присутствии сульфидов и меркаптанов не наблюдается снижения скорости их окисления. При снижении рН ниже 7,5 наблюдается значительная отдувка указанных веществ в газовую фазу. Отдувка сероводорода из жидкой фазы составляет при рН 7,5 - не более 1,5% и при рН более 9,0 - менее 0,5%.

Эффективность окисления сульфит-ионов и органических соединений практически не зависит от рН среды.

Каталитическое окисление сульфидов протекает до тиосульфатов и сульфатов, которые в окисленном растворе присутствуют в соотношении (1-2): 1 (в пересчете на серу) соответственно. Окисление меркаптанов протекает до сульфоксидов и сульфоновых кислот. Сульфиты окисляются до сульфатов. Органические соединения окисляются до диоксида углерода, воды и сульфитов.

Создание гетерогенного катализатора, близкого к природным переносчикам молекулярного кислорода, базировалось на основе природы взаимодействия молекулы кислорода с металлоактивными центрами, особенно первого переходного ряда Мn (II), Fe (II), Со (II), Ni (II), Сu (I) в низких степенях окисления. Они способны обратимо оксигенироваться в водных растворах и имеют состав внутренней координационной сферы аналогичный природным активным центрам, которые способны проводить активацию координированного О2 во внутренней сфере иона металла за счет переноса электронной плотности с центрального иона на O2, в результате чего кислород приобретает свойства супероксид-иона O2 - и О2- или пероксид-иона О2 2-. Катализаторы были синтезированы путем координационного связывания каталитически активных комплексных соединений, нерастворимых в реакционной среде, с функциональными группами полимерного носителя, играющими роль полимерного макролиганда.

В катализаторе повышение реакционной способности координированного О2 ионами металлов может сводиться либо к облегчению термодинамически выгодного четырехэлектронного переноса с проявлением полного окислительно-восстановительного потенциала реакции восстановления кислорода:

O2+4H++4e---->2H2O,

равного 1,23 В, либо к понижению энергии активации свободных триплетных молекул О2, которые переходят после координации в синглетное состояние, что облегчает реакцию с синглетными молекулами субстрата. Активирующее действие ионов переходных металлов может также быть связано с образованием моноядерных и двухядерных дикислородных комплексов, которые в значительной степени определяют активность синтезируемых катализаторов. Образовавшаяся каталитическая система обладает более высоким энергетическим уровнем, обеспечивая высокую каталитическую активность исследуемой системы в сравнительно больших интервалах температур.

Согласно результатам ИК-спектроскопии, активные центры катализатора работают в процессах окисления как переносчики электронов с окисляемого субстрата (например, S) на кислород, попеременно восстанавливаясь ионами субстрата и окисляясь молекулярным кислородом:

Активные центры катализатора работают за счет собственной энергии, связанной с их валентной ненасыщенностью. В связи с этим снижение глубины очистки сточных вод от сернистых соединений в слабокислой и кислой средах связано с более медленным процессом окисления активных центров катализатора кислородом по сравнению с процессом их восстановления ионами субстратов.

Таким образом, окисление сернистых и органических соединений осуществляется молекулярным кислородом в координационной сфере иона металла переменой валентности при изменении его валентного состояния. Причем ион металла работает как переносчик электронов с субстратов на кислород, попеременно восстанавливаясь субстратом, окисляясь молекулярньм кислородом.

Пример 1. Катализатор состава (массовая доля, %):

Активный компонент: - 40

Модифицирующая добавка - 10

Полимерный носитель - 55

изготовляли по следующей технологии.

Активный компонент, представляющий собой смесь оксидов и/или гидроксидов металлов переменной валентности, предварительно сушат при температуре 110oС в течение 4 часов и производят помол на шаровой мельнице в течение 2 часов до размера частиц компонентов катализатора не более 50 мкм.

Смешение компонентов и формовку гранул катализатора осуществляют на промышленном термопластаппарате для гранулирования с минимальной загрузкой смесителя 60 кг.

Смешение компонентов катализатора осуществляют в высокотемпературном смесителе, входящем в комплект термопластаппарата, при температуре плавления полимера-носителя. В смеситель загружают полимер-носитель - полиэтилен высокого давления - в количестве 30,0 кг (50%) и модифицирующую добавку (гетерополикислоту или органическое основание - метилпиридин) в количестве 6,0 кг (10%) и смешивали при температуре 118-122oС в течение 30-35 мин. Далее, добавляли активный компонент, в количестве 24,0 кг (40,0%). Продолжали перемешивание еще 30-60 мин. После окончания перемешивания, полученная масса автоматически поступала в шнековый экструдер, где, с помощью специальных фильер, формовалась в виде гранул. Для исследований изготовлялись образцы катализатора в виде шарообразных гранул размером 5-7 мм.

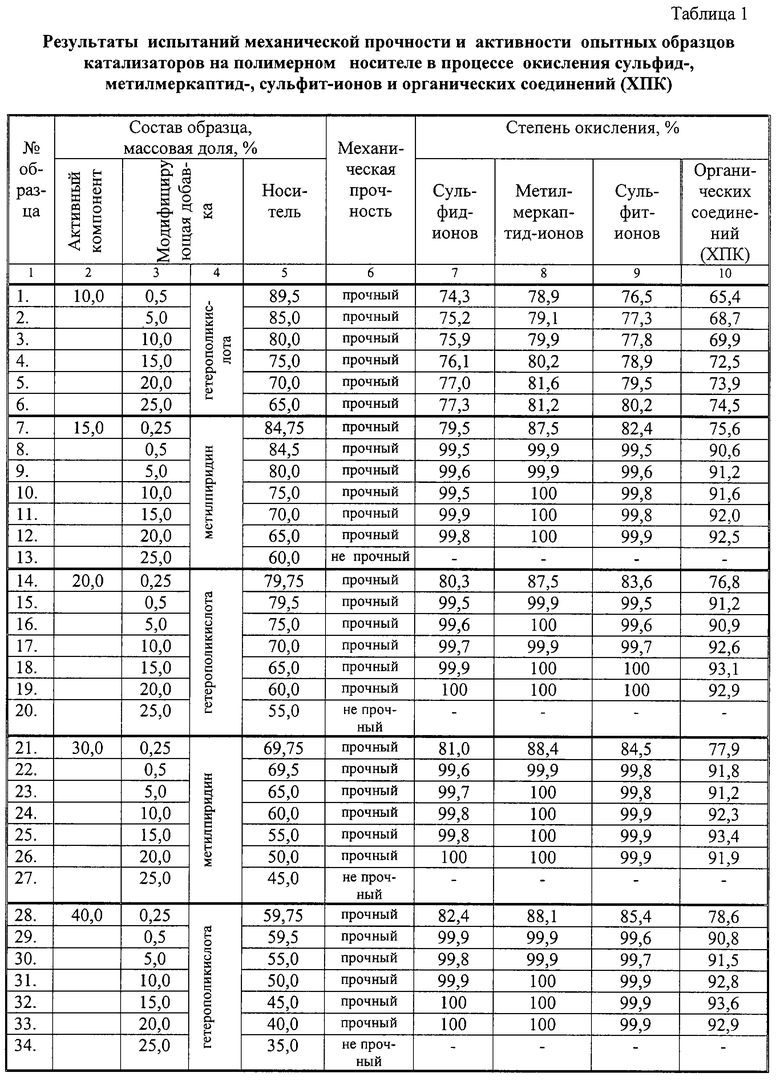

Аналогичным образом изготовляют образцы полимерных катализаторов, содержащие компоненты (активную основу, модифицирующую добавку и носитель) в различных массовых соотношениях - составы образцов представлены в табл.1. Среди них имеются образцы, отличающиеся большим и меньшим содержанием активной основы и модифицирующей добавки, чем предусмотрено настоящим изобретением, - 1-7, 13, 14, 20, 21, 27, 28, 34, 35, 41-47.

Пример 2.

Проводят испытания механической прочности гранул, полученных по примеру 1, образцов полимерного катализатора. Предел прочности гранул на сжатие определяют по ГОСТ 473.6-77. Результаты испытаний для обр. 1-47 представлены в табл. 1. Анализ результатов показывает, что при содержании активной основы более 50% (обр. 42-47) или модифицирующей добавки более 20% (обр. 13, 20, 27, 34, 41) наблюдается снижение прочности гранул катализатора. То есть, при введении в состав катализатора снижения механической активной основы или модифицирующей добавки в количестве большем, чем предусмотрено настоящим изобретением, наблюдается снижение пластичности носителя - полиэтилена, что приводит к падению механической прочности гранул.

Пример 3. Катализатор на керамическом носителе - глине состава, массовая доля в %:

Активный компонент - 30,0

Плавень - 10,0

Модифицирующая добавка - 10,0

Носитель - глина - 50,0

изготовляют по следующей технологии.

Подготовка исходных веществ включает сушку при температуре 100-110oС в течение 4 часов.

Дозировку компонентов катализатора делают на технических лабораторных весах из расчета, что масса загрузки мельницы составляет 200 г:

- активный компонент (представляющий собой смесь соединений металлов переменной валентности) - 60,0 г (30,0%);

- модифицирующая добавка (углеродсодержащий материал) - 20,0 г (10,0%);

- плавень (стекло) - 20,0 г (10,0%);

- носитель (глина) - 100,0 г (50,0%).

Смешение и размол всех компонентов катализатора проводят одновременно по сухому способу в вибрационной мельнице 3 часа. Это позволяет получить материал с величиной частиц не более 50 мкм, что в значительной мере определяет конечный результат - получение после прокаливания катализатора, обладающего необходимой структурой и фазовым составом.

Полученную смесь, состоящую из активных компонентов, носителя и модифицирующей добавки, гранулируют по методу экструзионной формовки пастообразных масс. Формовочную массу получают путем смешения компонентов катализатора с затворяющей жидкостью, в качестве которой используется вода. Смешение проводят на механической мешалке в течение 60 минут. Массовая доля воды в формовочной массе - в пределах 38-42% в зависимости от индивидуальных свойств смеси для каждого образца катализатора. Формовка гранул осуществляется с помощью экструдера с винтовым шнеком и фильерой с диаметром отверстия 5 мм. Полученный экструдат разрезается на гранулы длиной 5-7 мм.

Сушка экструдатов осуществлялась при комнатной температуре на воздухе в течение 24 часов.

Термическая обработка проводилась в электрических печах в условиях свободного доступа воздуха по следующему температурному графику:

- подъем температуры до 500-530oС со скоростью 120oС за 60 минут;

- выдержка при 500-530oС в течение 240 минут;

- подъем температуры до 1100oС с той же скоростью;

- выдержка при 1100oС в течение 15 минут;

- охлаждение в течение приблизительно 4 часов.

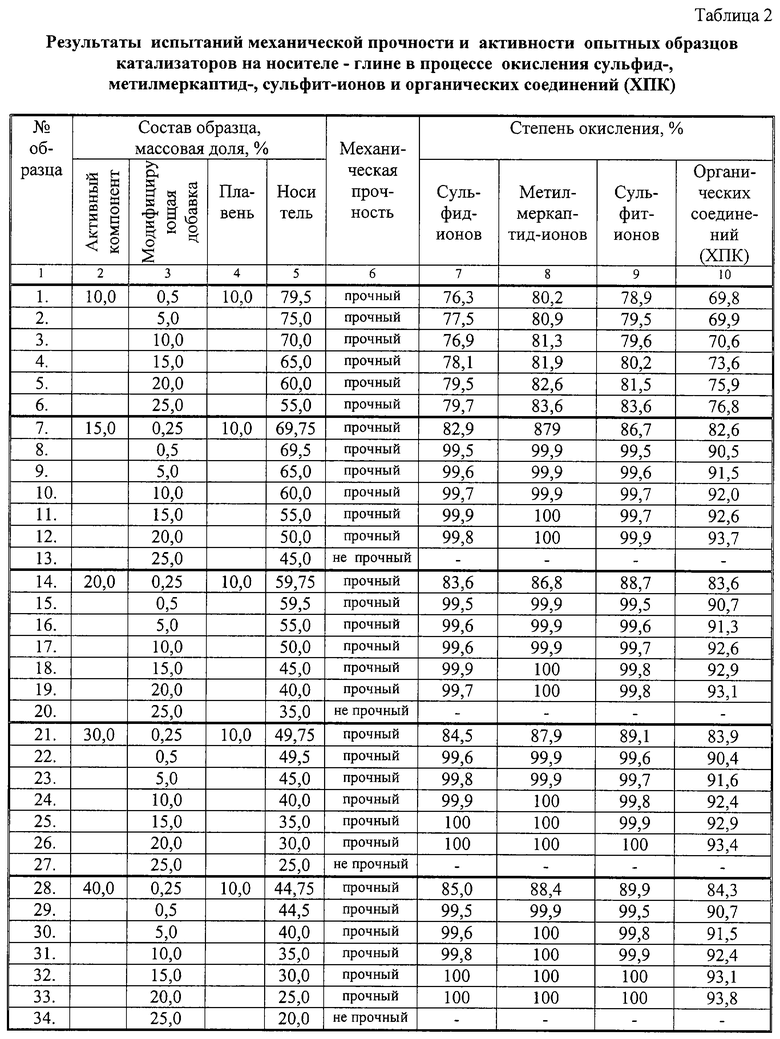

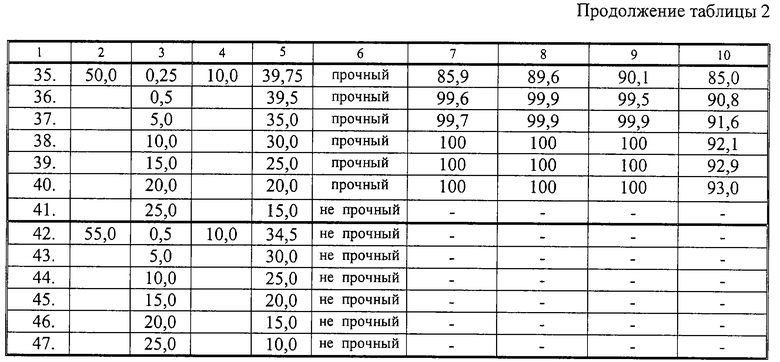

Аналогичным образом изготовляют образцы керамических катализаторов, содержащие компоненты (активную основу, модифицирующую добавку, плавень и носитель) в различных массовых соотношениях - составы образцов представлены в табл. 1. Среди них имеются образцы, отличающиеся большим и меньшим содержанием активной основы и модифицирующей добавки, чем предусмотрено настоящим изобретением, - 1-7, 13, 14, 20, 21, 27, 28, 34, 35, 41-47.

Пример 4.

Проводят испытания механической прочности гранул, полученных по примеру 3, образцов керамического катализатора. Предел прочности гранул на сжатие определяют по ГОСТ 473.6-77. Результаты испытаний для обр. 1-47 представлены в табл. 2. Анализ результатов показывает, что при содержании активной основы более 50% (обр. 42-47) или модифицирующей добавки более 20% (обр. 13, 20, 27, 34, 41) наблюдается снижение механической прочности гранул катализатора. То есть, введение активной основы или модифицирующей добавки в количестве большем, чем предусмотрено настоящим изобретением, приводит к падению механической прочности гранул.

Пример 5.

Проводят испытания активности образцов катализаторов, полученных по примерам 1 и 3, соответственно в процессе окисления кислородом воздуха сульфид-, метилмеркаптид-, сульфит-ионов и суммы органических соединений в растворах в лабораторных условиях. При окислении по предлагаемому способу использовали катализаторы, полученные в примерах 1 и 3, за исключением тех, которые были забракованы по результатам испытаний механической прочности по примерам 2 и 4.

Эксперименты проводили на реальных сульфидных сточных водах ОАО "Ангарская нефтехимическая компания" с содержанием сульфид-ионов 900-1200 мг/дм3 (рН 10,2-11,0), ХПК 1200-1500 мгО/дм3. Также в экспериментах использовались модельные растворы, содержащие метилмеркаптид-иона 200-350 мг/дм3 (рН 9,5-10,0) и сульфита натрия 800-950 мг/дм3 (рН 8,0-8,5). Модельные растворы готовили добавлением метилмеркаптана и сульфита натрия в дистиллированную воду в расчетных количествах для получения заданной концентрации. рН модельных растворов доводили путем добавления 10%-го раствора NaOH. Для получения раствора, содержащего все три указанных компонента, в реальную сульфидную сточную воду с содержанием сульфид-ионов 900-1200 мг/дм3 и ХПК 200-1500 мгО/дм3 вводили добавку метилмеркаптана и сульфита натрия в расчетных количествах.

Определение концентрации H2S и меркаптанов в исходной и окисленной водах производили потенциометрическим методом по ГОСТ 22985-75, концентрации сульфитов - иодометрическим методом и ХПК-методом, описанными в /4/.

Процесс окисления по предлагаемому способу и по способу-прототипу проводили в лабораторном реакторе периодического действия. Образцы катализаторов по примерам 1 и 3 были изготовлены с размером гранул 5-7 мм. Катализатор по способу-прототипу также использовался с размером гранул 5-7 мм. Каждый образец катализатора загружали в лабораторный реактор слоями, между которыми устанавливали ограничительные сетки хороший массообмен.

Объемная доля образца катализатора в реакторе окисления составляла 50% (включая свободный объем). Подача воздуха в реактор осуществлялась снизу с использованием диспергатора, обеспечивающего процесс окисления сернистых и органических соединений, проводили при следующих параметрах: температура 90oС; давление 0,3 МПа; удельный расход воздуха 10 м3/м3, время окисления 5 мин.

Результаты испытаний активности образцов полимерного катализатора представлены в табл. 1 и образцов катализатора на носителе-глине - в табл. 2.

Анализ результатов испытаний активности образцов показывает, что все образцы катализаторов с содержанием активной основы 15-50% и модифицирующей добавки 0,5-20% имеют активность в процессе окисления сульфид-ионов - не менее 99,5%, метилмеркаптид-ионов - не менее 99,9%, сульфит-ионов - не менее 99,5%, ХПК - не менее 90,0%. Причем образцы катализаторов на носителе - глине отличаются большей активностью, по сравнению с образцами полимерных катализаторов того же состава.

При снижении количества активного компонента менее 15% и модифицирующей добавки менее 0,5%, отмечается снижение активности образцов по всем компонентам ниже указанного уровня - обр. 1-5, 7, 14, 21, 28, 35, 42 - как для полимерных, так и для катализаторов на носителе-глине.

Пример 6.

Проводят эксперименты по сравнению эффективности предлагаемого способа со способом-прототипом. Окисление сульфид-, метилмеркаптид-, сульфит-ионов и суммы органических соединений в растворах проводят по методике, описанной в примере 5, с применением одного полимерного и одного керамического катализатора на носителе - глине оптимального состава, из выбранных по примеру 5. Например, для экспериментов используют полимерный образец 31 и керамический образец 24 на носителе - глине. По способу-прототипу используют катализатор, описанный в этом способе.

В экспериментах использовали сточные воды и модельные растворы по примеру 5 с разной исходной концентрацией сульфид-, метилмеркаптид-, сульфит-ионов и ХПК. В процессе окисления делались отборы окисленного раствора из реактора через определенные промежутки времени. Определялась остаточная концентрация сернистых и ХПК в окисленном растворе и рассчитывалась степень окисления за данный промежуток времени. Основным показателем эффективности процесса в данных экспериментах являлось время окисления, необходимое для полного удаления сернистых и органических соединений. Чем меньше время полного окисления, тем эффективнее процесс окисления.

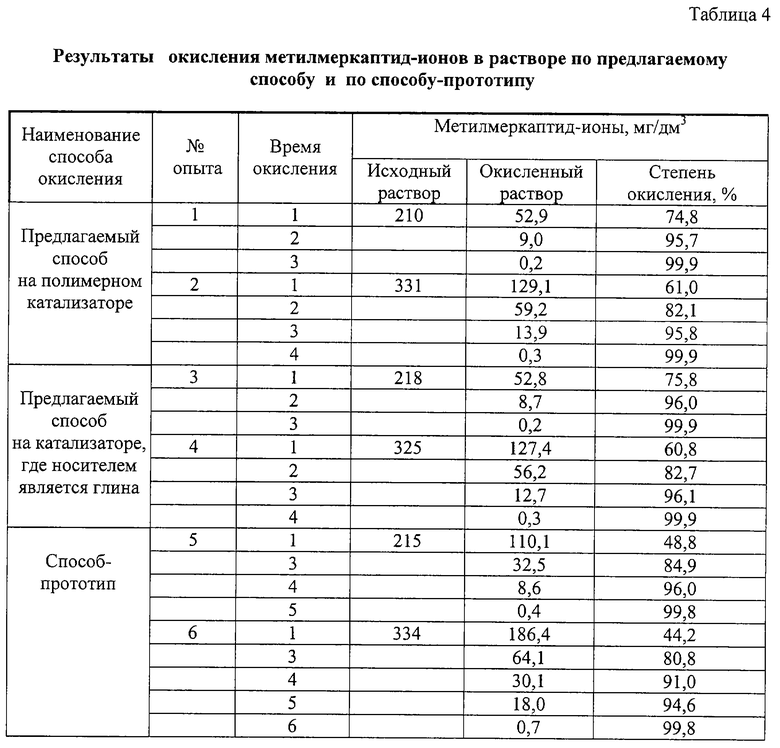

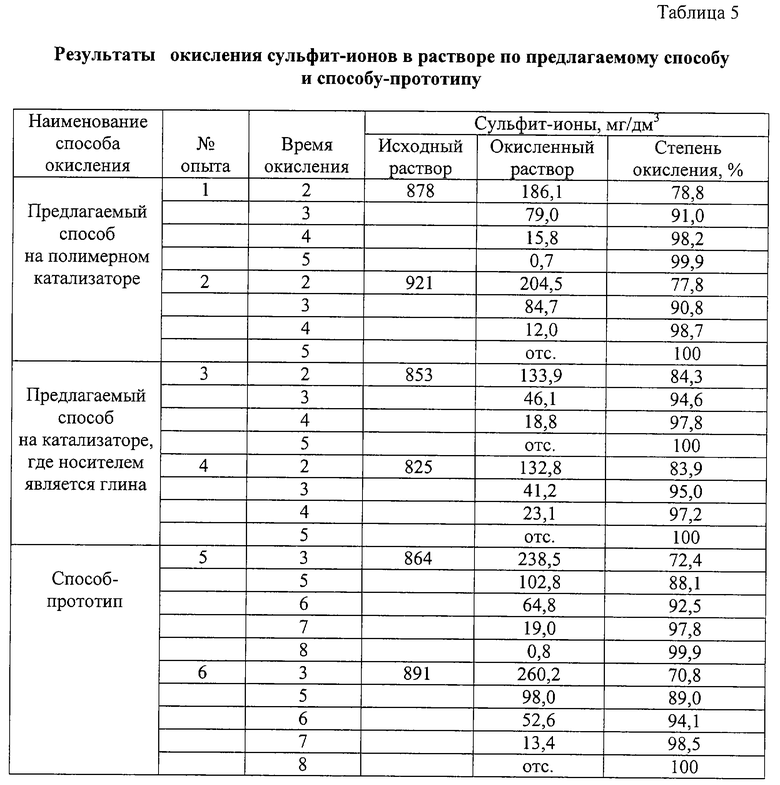

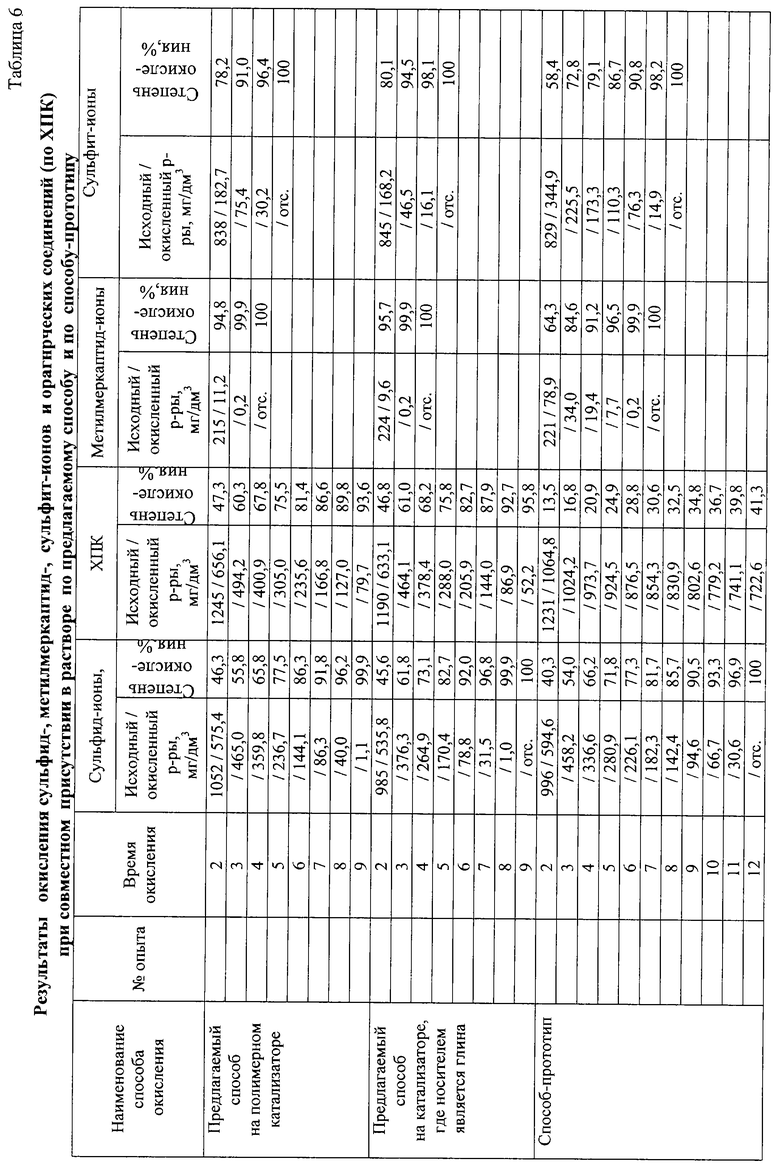

Результаты испытаний эффективности предлагаемого способа по окислению сульфид, метилмеркаптид- и сульфит-ионов и органических соединений (по ХПК) отдельно и при совместном присутствии приведены в табл. 3-6. Для сравнения в таблицах приведены результаты экспериментов по окислению указанных сернистых соединений по способу-прототипу.

Так, при исходной концентрации сульфид-ионов 950-1200 мг/дм3 и ХПК 1200-1500 мгО/дм3 (табл. 3), полное окисление по прелагаемому способу достигается за 9 мин (полимерный кат.) и 8 мин (кат. на носителе-глине), в то время как по способу-прототипу - только за 12 мин. При исходной концентрации метилмеркатид-иона 220-340 мг/дм3 (табл. 4), полное окисление достигается за 3-4 мин на обоих катализаторах, против 5-6 мин по способу-прототипу. При исходной концентрации сульфит-ионов 860-920 мг/дм3 (табл.5) полное окисление достигается за 5 мин на обоих катализаторах, против 8 мин - по способу-прототипу.

При совместном присутствии сульфид-, метилмеркаптид-, сульфит-ионов и суммы органических соединений (по ХПК) не наблюдается снижения скорости окисления указанных компонентов, по сравнению с экспериментами при их индивидуальном окислении, что видно из табл. 6.

Результаты испытаний показывают, что предлагаемый способ обработки растворов, содержащих сернистые соединения, более эффективен, по сравнению со способом-прототипом.

Имеется опыт промышленного внедрения предлагаемого способа. В 1992 году построена и успешно работает промышленная установка каталитического обезвреживания конденсатов выпарки черных щелоков от сероводорода и меркаптанов с применением полимерного катализатора на Байкальском ЦБК. Эксплуатация установки в течение 10 лет показала, что срок службы полимерного катализатора составляет не менее 7 лет. В течение этого времени катализатор не снизил показателей активности.

Промышленная эксплуатация катализатора также показала, что частичный его механический износ не сопровождается снижением каталитической активности, так как при этом наблюдается обновление внешней геометрической поверхности катализатора с введением в процесс его новых активных центров, находившихся первоначально в массе носителя.

Таким образом, промышленное применение предлагаемого способа позволило подтвердить преимущества используемых катализаторов:

- универсальная активность в отношении окисления токсичных сернистых органических соединений, в том числе сероводорода (сульфидов), меркаптанов, сульфитов, а также органических соединений (фенолов, нефтепродуктов, спиртов и т.п.) в широком интервале концентраций и рН среды;

- механическая прочность, химическая и гидролитическая стойкость;

- устойчивость к действию каталитических ядов;

- продолжительный срок службы - не менее 5 лет.

Применение предлагаемого способа окисления сернистых и органических соединений в производственной практике для очистки сточных вод, регенерации поглотительных растворов (использующихся при очистке газов от сернистых и органических соединений) и т.п. позволяет получить следующие преимущества по сравнению с существующими способами:

- исключить использование гомогенного катализатора;

- сократить время окисления сточных вод или снизить температуру и/или давление, при которых осуществляется процесс;

- а следовательно, уменьшить габариты аппаратов окисления;

- уменьшить удельный расход воздуха;

- уменьшить удельный расход катализатора;

- уменьшить энергоемкость процесса;

- уменьшить текущие затраты на обработку очищаемых сред.

Предлагаемый способ отличается простотой аппаратурного оформления, не требует использования сложного оборудования, при его реализации возможно использование резервного колонно-емкостного оборудования, имеющегося на предприятии.

Таким образом, предлагаемый способ окисления сернистых соединений в растворах, который осуществляется в присутствии гетерогенных катализаторов на полимерном или носителе - глине, обеспечивает наибольшую эффективность окисления по всем сернистым соединениям - сероводороду, меркаптанам, сульфитам, и сумме органических соединений из всех известных аналогичных способов очистки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент 2053016 РФ. МПК5, В 01 J 23/34, 23/70, 23/72. Катализатор окисления сернистых соединений.

2. Патент РФ 2089287. МПК6, В 01 J 23/78, 23/86, В 01 D 53/78//(В 01 J 23/86, 101:64). Катализатор окисления сернистых соединений.

3. Патент 1623012 РФ. Способ окисления сернистых соединений в растворах. МПК6, В 01 J 31/18, С 02 F 1/74.

4. Лурье Ю.Ю., Рыбникова А.И. Химический анализ производственных и сточных вод. - М.: Химия, 1974, - с. 115.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА ПОЛИМЕРНОМ НОСИТЕЛЕ | 2003 |

|

RU2255805C2 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2699228C1 |

| СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ГАЗОВЫХ ВЫБРОСАХ (ВАРИАНТЫ) | 2002 |

|

RU2225247C1 |

| СПОСОБ БИОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД (ВАРИАНТЫ) | 2002 |

|

RU2258043C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2089287C1 |

| СПОСОБ ЭЛЕКТРОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ПИТЬЕВЫХ И СТОЧНЫХ ВОД | 2003 |

|

RU2286950C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО ЩЕЛОКА (ВАРИАНТЫ) | 2002 |

|

RU2217538C1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДНЫХ СРЕД | 2002 |

|

RU2276106C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДНОЙ И/ИЛИ МЕРКАПТИДНОЙ СЕРЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659269C1 |

Изобретение относится к способам обработки водных растворов с целью удаления токсичных сернистых соединений (сероводорода, сероорганических соединений, сульфитов) путем окисления их в нетоксичные соединения - тиосульфаты, сульфаты, сульфоновые кислоты, сульфоксиды и может быть использовано для очистки сточных и оборотных вод, регенерации поглотительных растворов, обработки технологических растворов предприятий целлюлозно-бумажной, нефтеперерабатывающей, нефтехимической, химической, горнодобывающей, энергетической и других отраслей промышленности. Обработку водных растворов проводят окислением кислородом воздуха в присутствии гетерогенного катализатора, который содержит в качестве активного компонента оксиды и/или гидрооксиды металлов переменной валентности и дополнительно модифицирующую добавку, в качестве которой используются органические основания и/или гетерополикислоты, на полимерном носителе - полиэтилене или полипропилене при следующем содержании компонентов катализатора, мас.%: активный компонент 15-50, модифицирующая добавка 0,5-20, носитель - остальное. В другом варианте осуществления способа в качестве активного компонента используют одно или несколько соединений металлов переменной валентности, дополнительно вводят плавень - кремнесодержащее соединение, а также модифицирующую добавку - углеродсодержащий материал, на носителе - глине, при следующем содержании компонентов катализатора, мас.%: активный компонент 15-50, модифицирующая добавка 0,5-20, плавень 50-10; носитель - остальное. Способ обеспечивает сокращение времени окисления сернистых соединений в сточных водах или снижение температуры и/или давления, при которых осуществляется процесс, уменьшение габаритов аппаратов окисления, уменьшение удельного расхода воздуха, уменьшение энергоемкости процесса. 2 с. и 1 з.п. ф-лы, 6 табл.

Активный компонент 15 - 50

Модифицирующая добавка 0,5 - 20

Носитель Остальное

Активный компонент 15 - 50

Модифицирующая добавка 0,5 - 20

Плавень 50 - 10

Носитель Остальное

| СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В РАСТВОРАХ | 1988 |

|

SU1623012A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2097128C1 |

| RU 2053840 A1, 10.02.1996 | |||

| US 4412981 A, 01.11.1983 | |||

| US 5350516 A, 27.09.1994 | |||

| ПАРОГАЗОВАЯ УСТАНОВКА | 0 |

|

SU404958A1 |

Авторы

Даты

2004-02-27—Публикация

2002-06-21—Подача