Изобретение относится к технике тонкого и сверхтонкого измельчения и активации различных материалов и может быть использован в химической, металлургической, строительной, фармацевтической, парфюмерной и других отраслях промышленности.

Известен способ измельчения и активации различных материалов путем комплексного (удар, раздавливание, сдвиг, истирание и т.д.) воздействия на обрабатываемый материал мелющими телами, стенками помольной камеры и самими частицами материала друг о друга в трубных помольных камерах, которые совершают вращательные движения вокруг своей оси, например вращательные барабанные мельницы с мелющими телами в виде шаров. В этих мельницах при вращении барабанной камеры мелющие тела с обрабатываемым материалом под воздействием центробежной силы поднимаются до определенной высоты стенок помольной камеры, а затем обрушиваются, тем самым воздействуют на обрабатываемый материал комплексом механических нагрузок, измельчают и активируют его, но такого воздействия недостаточно для получения тонкого и однородного фракционного состава [1]

Известен способ интенсивного измельчения и активации материалов путем комплексного воздействия на обрабатываемый материал при создании значительных удельных плотностей энергии в рабочем пространстве трубных помольных камер за счет перемещения ее по замкнутой круговой траектории. Такой способ используется в известных планетарно-центробежных, ударно-отражательных и роторно-центробежных мельницах. В трубных помольных камерах этих мельниц под действием значительных центробежных сил обрабатываемые материалы и мелющие тела образуют компактное плотное ядро в виде тела правильной овальной формы, которое перекатывается со скольжением по внутренней поверхности помольной камеры в противоположном направлении круговым перемещением помольной камеры, при этом угол смещения центра массы образованного ядра составляет 90o. Такой режим комплексного воздействия на обрабатываемый материал различными нагрузками является интенсивным для измельчения и активации материалов [2]

Основным недостатком этого способа является устоявшийся динамический режим, когда частицы обрабатываемого материала, хотя и находятся в постоянном движении внутри образованного ядра, подвергаются менее интенсивному воздействию, чем частицы, находящиеся на поверхности плотного ядра. Это приводит к недостаточно интенсивному измельчению и активации материалов и получению однородного фракционного состава.

Задачей изобретения является повышение интенсивности измельчения и активации получаемого материала, а также получение однородного фракционного состава последних.

Это достигается тем, что измельчение происходит в помольной камере путем воздействия комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами и стенками помольной камеры при ее перемещении по эллипсной траектории, при этом соотношение воздействия разрушающих нагрузок в каждой фазе траектории различно.

Такое различное соотношение воздействия разрушающих нагрузок /удар, раздавливание, сдвиг, истирание и т.д./ на обрабатываемый материал способствует более интенсивному измельчению и активации материалов и получению однородного фракционного состава. Так, при перемещении помольной камеры в фазе наиболее удаленной от оси перемещения эллипсной траектории по наибольшему главному радиусу инерции вследствии наибольшего момента инерции и центробежных сил обрабатываемый материал и мелющие тела образуют наиболее плотное ядро в помольной камере, при этом на обрабатываемый материал наиболее интенсивно воздействуют ударные, раздавливающие нагрузки и нагрузки сдвига и в наименьшей степени -истирающие, вихревые и другие нагрузки. При плавном перемещении помольной камеры по пологой эллипсной траектории к фазе наименьшего удаления от оси перемещения по наименьшему главному радиусу инерции образованное из обрабатываемого материала и мелющих тел ядро разуплотняется, частицы материала интенсивно перемешиваются и подвергаются наиболее интенсивному воздействию истирающими и вихревыми нагрузками, помимо этого, вследствии того, что обрабатываемый материал, растекаясь по большей площади внутренней поверхности помольной камеры, дополнительно подвергается истирающими нагрузками. Все эти различные соотношения воздействия пульсирующими разрушающими нагрузками на обрабатываемый материал происходят в интенсивном динамическом режиме.

Помимо отмеченного повышения интенсивности измельчения и активации обрабатываемого материала, такое воздействие расширяет возможности использования предлагаемого способа по измельчению и активации материалов с широкими физическими и химическими свойствами. Например, материалы с весьма высокими прочностными и вязкими характеристиками, измельчение которых и их активацию вызывают определенные трудности.

Таким образом, предлагаемый способ перемещения помольной камеры по эллипсной траектории, при этом соотношение воздействие разрушающих нагрузок на обрабатываемый материал в каждой фазе траектории различно, обеспечивает повышение интенсивности измельчения и активации и расширение возможности измельчения и активации различных материалов, что не достигается известными способами.

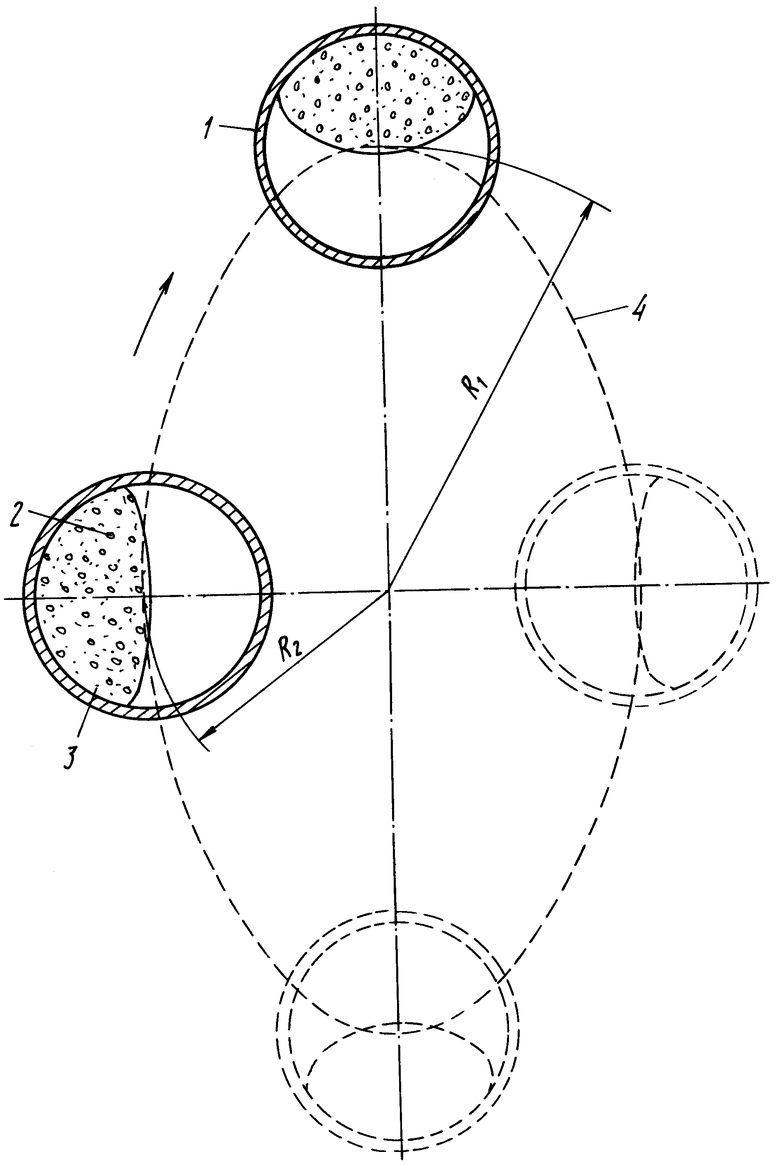

На чертеже показана схема перемещения помольной камеры в крайних фазах перемещения по эллипсной траектории, где обозначены: трубная помольная камера 1, мелющие тела 2, обрабатываемый материал 3, эллипсная траектория 4, R1 и R2- главные радиусы инерции эллипсной траектории.

Такое комплексное воздействие (удар, сдвиг, раздавливание, истирание и т. д.) позволяет повысить интенсивность измельчения и активации тем, что образованное из обрабатываемого материала и мелющих тел ядро при перемещении помольной камеры по пологой фазе эллипсной траектории растягивается при перемещении со скольжением по внутренней поверхности помольной камеры. Это приводит к разуплотнению плотного ядра. Частицы обрабатываемого материала приобретают хаотичное движение, при этом частицы материала, находящиеся в центре ядра, перемещают на поверхность ядра, а частицы снаружной поверхности

в центр ядра. Такое перемещение способствует дополнительному измельчению. При перемещении помольной камеры в крутой фазе эллипсной траектории обрабатываемый материал с мелющими телами резко сжимаются, при этом образуя плотное компактное ядро, а на частицы материала, особенно интенсивно воздействует весь комплекс механических нагрузок. Такое периодическое пульсирующее воздействие на обрабатываемый материал по времени и фазе перемещения помольной камеры по эллипсной траектории всем комплексом физико-механических нагрузок повышает интенсивность измельчения и активации материалов и получения однородного фракционного состава. Помимо этого, такое воздействие расширяет возможности измельчения материалов с широкими физическими и химическими свойствами, например с вязкими и прочностными характеристиками, измельчение и активация которых вызывает трудности.

Таким образом, предлагаемый способ перемещения помольной камеры по замкнутой эллипсной траектории, когда образованное ядро из обрабатываемого материала и мелющих тел периодически пульсирует, изменяет свою форму и плотность в зависимости от времени и фазы перемещения помольной камеры, позволяет достичь поставленную цель и расширить возможности измельчения и активации различных материалов, что не достигается известными способами измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1993 |

|

RU2074029C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2000 |

|

RU2183991C2 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1995 |

|

RU2080929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1997 |

|

RU2114886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ β-FeSi | 1996 |

|

RU2118669C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| Планетарная мельница | 1985 |

|

SU1294377A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2007 |

|

RU2376065C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1991 |

|

RU2036950C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЦИДОВ ТУГОПЛАВКОГО МЕТАЛЛА | 1994 |

|

RU2076065C1 |

Изобретение относится к технике тонкого и сверхтонкого измельчения и активации различных материалов и может быть спользовано в химической, металлургической, строительной, фармацевтической, парфюмерной и других отраслях промышленности. Способ тонкого измельчения и активации материалов заключается в том, что измельчение осуществляют в помольной камере путем воздействия комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами и стенками помольной камеры при ее перемещении по эллипсной траектории, при этом соотношение воздействия разрушающих нагрузок на обрабатываемый материал в каждой фазе траектории различно. 1 ил.

Способ тонкого измельчения и активации материалов в помольной камере путем воздействия комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами и стенками помольной камеры при ее перемещении по замкнутой траектории, отличающийся тем, что помольную камеру перемещают по эллипсной траектории, при этом соотношение воздействия разрушающих нагрузок на обрабатываемый материал в каждой фазе траектории различно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гальперин Н.И | |||

| Основные процессы и аппараты химической технологии | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Химия, 1981, с.784 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аввакумов Е.Г | |||

| Механохимические методы активации химических процессов | |||

| - Новосибирск: Наука СО АН СССР, 1986, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1997-11-27—Публикация

1995-07-06—Подача