Изобретение относится к обработке металлов давлением, в частности, к листовой штамповке трубных заготовок из различных материалов и может найти применение в аэрокосмической промышленности и смежных с ней отраслях машиностроения.

Из научно-технической литературы известно, что в конструкции летательных аппаратов, особенно в конструкции их трубопроводных систем широко применяются детали типа "раструб". Подобные детали изготавливаются либо раздачей трубных заготовок из различных материалов, либо, если предельные возможности процесса раздачи не позволяют изготовить деталь требуемой формы, формовкой двух полупатрубков с последующей их сваркой. Изготовление деталей в соответствии с второй технологией сопряжено со значительными трудозатратами, да и получаемые изделия не отвечают все возрастающим требованиям по качеству и надежности. Всех этих недостатков лишен первый из отмеченных способов изготовления деталей типа "раструб". Таким образом, особое значение приобретает применение в производстве способов интенсификации операции раздачи трубных заготовок, которые могут позволить изготавливать детали со значительно большими степенями формоизменения, что может позволить исключить необходимость выполнения сварных работ при изготовлении большинства деталей типа раструба. Из наиболее легко осуществимых в производстве способов интенсификации операции листовой штамповки следует отметить применение нагрева заготовок до температур, соответствующих повышению пластических свойств материалов, и применение электроимпульсной обработки. Первый из перечисленных способов является наиболее часто применяемым в реальном производстве. Однако он связан со значительными энергозатратами, обуславливаемые необходимостью нагрева многочисленных частей штамповочной оснастки. Второй из перечисленных способов, связанный с применением электроимпульсной обработки заготовок в процессе деформирования, лишен этого недостатка. Однако его применение сдерживается отсутствием конструкций устройств, на которых этот способ может быть реализован. Таким образом разработка устройства для раздачи трубных заготовок, которое позволяет применить электроимпульсную обработку заготовки в процесс деформирования в целях повышения предельных степеней формоизменения, представляется весьма важной.

Известно устройство для раздачи трубных заготовок [1] включающее пуансон для раздачи, форма которого соответствует форме внутренней поверхности изготавливаемой детали. Раздача осуществляется за счет наталкивания заготовки на пуансон. Это устройство позволяет применять, для интенсификации операции раздачи, нагрев заготовки в процессе деформирования. Применение электроимпульсной обработки заготовки в устройствах подобного типа крайне затруднительно, так как представляется весьма сложным подведение импульсного электрического тока к раздаваемому концу деформированной заготовки, постоянно перемещающемуся по поверхности пуансона.

Известно устройство для раздачи трубных заготовок [2] включающее цельнометаллическую разъемную матрицу, внутренняя поверхность которой соответствует форме и размерам внешней поверхности изготавливаемой детали. Деформирование осуществляется пуансоном специальной формы за счет сжатия во внутренней полости трубной заготовки контейнера с эластичной средой или сыпучей среды. Металлическая разъемная матрица зачастую выполняется замкнутой с одного ее конца. С другого ее конца производится установка заготовки. Замкнутым же концом матрицы устанавливается на столе пресса либо крепится на плите штампа. В процессе деформирования сжимаемый контейнер с эластичной средой приводит к растяжению трубной заготовки, которая достигая внутренней поверхности матрицы приобретает требуемую форму и размеры. Это устройство без существенных конструктивных изменений может быть применено для интенсификации операции раздачи нагревом заготовки в процессе деформирования. В этом случае контейнер с эластичной средой заменяют сыпучими термостойкими средами. Однако применение электроимпульсной обработки заготовки в процессе деформирования в устройстве подобного типа невозможно, так как при подведении тока к торцам деформируемой заготовки основная часть электрической энергии пройдет через металлическую матрицу, так как она обладает значительно большей чем заготовка площадью поперечного сечения и, следовательно, значительно меньшим электрическим сопротивлением. Это не позволит создать в заготовке требуемых для ее пластификации плотностей тока.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является устройство для вытяжки деталей из листовых заготовок, описанные в работе [3] Оно включает в себя матрицу, изготовленную из термостойкого токонепроводящего материала, по контактной поверхности которой жестко вмонтированы радиально расположенные X-образные токоподводы. Аналогичные X-образные токоподводы располагаются на прижиме устройства, который также изготавливается из токонепроводящего материала. Деформирование осуществляется пуансоном обычного типа за счет завлечения материала листовой заготовки во внутреннюю полость матрицы. В процессе деформирования выполняется многократная обработка заготовки импульсным электрическим током через пары X-образных токоподводов. При постоянной смене контактных пар X-образных токоподводов, для чего используется дополнительное коммутаторное контактное устройство, достигается обработка наибольшей площади деформируемой заготовки. Хотя в описанном выше устройстве можно изготавливать детали, аналогичные по своей форме деталям типа раструба, но необходимость в выполнении дополнительной операции по пробивке центрального отверстия ограничивает его применение. Кроме того, как известно та часть материала заготовки, которая находится между соответствующими, располагаемыми на матрице и прижиме, X-образными токоподводами, не обрабатывается импульсным электрическим током. Таким образом, достаточно большое количество материала заготовки не пластифицируется, что ограничивает предельные возможности процесса деформирования.

Целью изобретения является обеспечение подвода импульсного электрического тока в зону деформирования раздаваемой заготовки, повышение пластичности материала, повышение предельных возможностей процесса формоизменения и повышение тем самым производительности труда.

Цель достигается тем, что в устройстве для раздачи трубных заготовок, включающем разъемную матрицу, пуансон, прижимную пружину, токоподводы и эластичную либо сыпучую среду согласно изобретению разъемную матрицу, изготовленную из термостойкого токонепроводящего материала, помещенную в металлическую обойму, устанавливают на основании, верхняя часть которого изготавливается из высокотокопроводящего материала, а нижняя ее часть из электроизоляционного материала, крепление пуансона к подвижной траверсе пресса осуществляется через электроизоляционную втулку.

Сопоставительный анализ заявляемого решения с прототипа показывает, что отличительные признаки, выделенные в формуле изобретения являются новыми и обеспечивают изобретению критерий "новизна".

По имеющимся у авторов сведениям существенные признаки в отличительной части формулы изобретения не обнаружены в других отраслях промышленности, что позволяет считать предлагаемое техническое решение соответствующим критерию "существенные отличия".

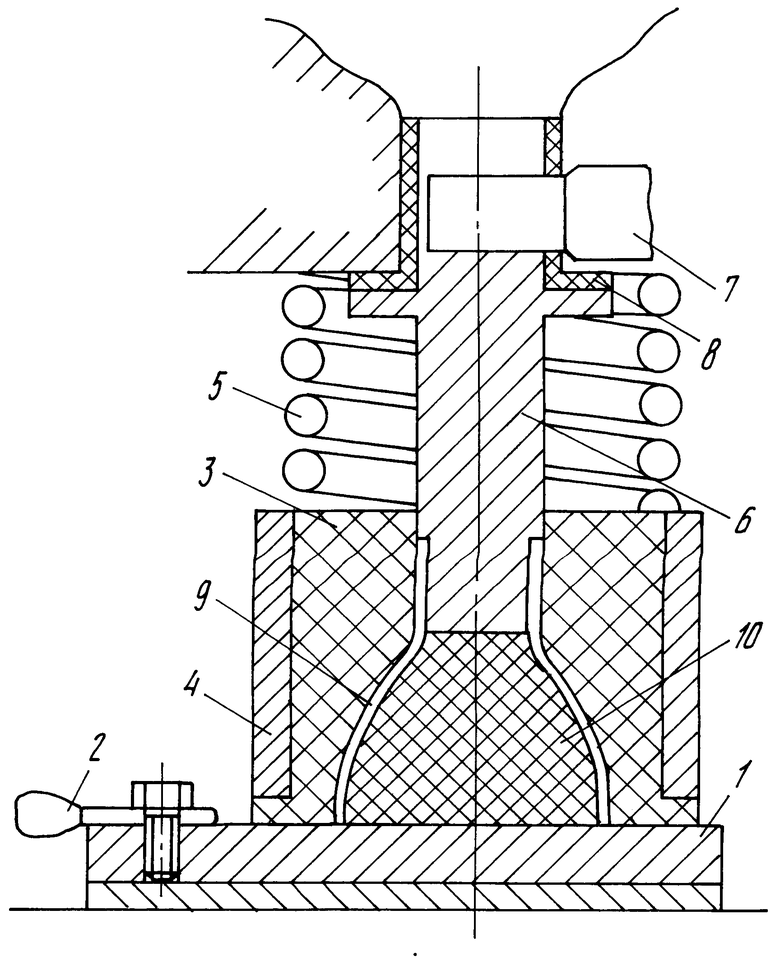

На чертеже изображено устройство для раздачи трубных заготовок.

На основании 1, верхняя часть которого изготавливается из высокопроводящего материала, а нижняя часть из электроизоляционного, закрепляется токоподвод 2 от источника импульсного электрического тока. Разъемная матрица 3 из термостойкого токонепроводящего материала, помещенная в металлическую обойму 4, устанавливается на основании 1. На матрице 3 размещают прижимную пружину 5, высота которой подбирается таким образом, чтобы верхняя ее кромка располагалась выше точки крепления пуансона 6 к траверсе пресса в том положении пуансона 6 относительно матрицы 3, которое соответствует началу процесса деформирования. На пуансоне 6 закрепляется второй токоподвод 7 от источника импульсного электрического тока. Сам пуансон 6 крепится к верхней траверсе пресса через электроизоляционную втулку 8. Трубная заготовка 9 помещается во внутреннюю полость матрицы 3. Во внутренней части трубной заготовки располагается контейнер с эластичной средой либо засыпается сыпучая среда 10. Непосредственно перед началом процесса деформирования пуансон вводится во внутреннюю полость заготовки до начала сжатия контейнера из эластичной среды или сыпучей среды.

В процессе деформирования перемещающаяся верхняя траверса пресса посредством сжатия прижимной пружины 5 осуществляет дополнительное поджатие матрицы 3 к основанию 1, предотвращая ее возможный отрыв от основания. При дальнейшем перемещении траверсы пресса пуансон 6 все более сжимает контейнер с эластичной средой 10 воздействует на заготовку 9, деформируя ее. В процессе деформирования заготовка 9 заполняет пустые полости матрицы 3, приобретая требуемые форму и размеры. Металлическая обойма 4, в которой помещается матрица 3, в процессе деформирования заготовки 9 воспринимает радиально направленные растягивающие нагрузки, предотвращая матрицу от разрыва. В процессе деформирования заготовка 9 многократно обрабатывается импульсным электрическим током через токопроводящую часть основания 1 и пуансон 6. К токоподводящей части основания 1 и пуансону 6 импульсный электрический ток подводится через закрепленные на них токоподводы 2, 7.

Пример. Для решения вопроса о возможности применения предлагаемого в формуле изобретения устройства была изготовлена оснастка, полностью соответствующая описанной выше. Разъемная матрица изготавливалась из упроченного асбоцемента. Металлическая обойма из стали 3ОХГСА. Токопроводящая часть основанная изготавливалась из бронзы типа БрХ. Электроизоляционная часть основания предоставляла собой пластину из стеклотекстолита, толщиной 5 мм. Эксперименты проводились на гидравлическом прессе, развивающем максимальное усилие порядка 1000 кН. Обработка заготовок из различных материалов в процессе деформирования осуществлялась от источника импульсного электрического тока, полностью аналогичного описанному в работе 4. Параметры импульсного электрического тока принимались для каждого материала в соответствии с величинами, рекомендованными в работе 4. В процессе проведения экспериментов производилось деформирование с многократной электроимпульсной обработкой трубных заготовок из сплавов Д16М, АМг6М, 3ОХГСА, 12Х18Н10Т, ВТ1. При деформировании трубных заготовок из алюминиевых сплавов использовался контейнер из термостойкой резины, выдерживающей без разрушения температуру до 250oC. При деформировании трубных заготовок из сталей и титанового сплава в качестве сыпучей среды использовался речной песок. Выбор деформирующего заготовку материала определялся температурой возможного разогрева материала заготовки в процессе его многократной электроимпульсной обработки. В процессе деформирования радиальные растягивающие нагрузки воспринимались металлической обоймой, что предотвращало матрицу от разрыва.

В результате проводимых экспериментов были получены детали из всех перечисленных выше материалов, причем коэффициенты раздачи этих деталей, характеризующие предельное формоизменение материала, на 40-70% превышал предельные величины коэффициентов раздачи, полученные при деформировании соответствующих материалов без применения электроимпульсной интенсификации процесса.

Таким образом, представленные результаты полностью подтверждают работоспособность устройства для раздачи трубных заготовок, описанного в формуле изобретения.

Изобретение применимо в аэрокосмической промышленности и смежных в ней отраслях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ ПЕРЕДАЧИ УСИЛИЯ ПРИ РАЗДАЧЕ ТРУБЫ | 2000 |

|

RU2205086C2 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2152285C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122481C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБНОЙ ЗАГОТОВКИ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 2000 |

|

RU2187794C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122913C1 |

Использование: обработка металлов давлением, в частности листовая штамповка трубных заготовок из различных материалов. Сущность изобретения: на основании, верхняя часть которого изготавливается из высокопроводящего материала, а нижняя часть из электроизоляционного, закреплен токопровод и установлена разъемная матрица, помещенная в металлическую обойму. Пуансон с закрепленным токопроводом крепится к верхней траверсе через электроизоляционную втулку. Трубная заготовка, заполненная сыпучей средой, помещена во внутреннюю полость матрицы. При работе пуансон сжимает контейнер с сыпучей средой, который деформирует заготовку, многократно обрабатывающуюся импульсным электрическим током. Данное устройство обеспечивает улучшение качества получаемых деталей и повышение производительности труда. 1 ил.

Устройство для раздачи трубных заготовок на прессе с подвижной траверсой, содержащее разъемную матрицу, пуансон, прижимную пружину, токопроводы и эластичную или сыпучую среду, отличающееся тем, что оно снабжено основанием, металлической обоймой и электроизоляционной втулкой, установленной на пуансоне с возможностью соединения его с подвижной траверсой, при этом матрица установлена в металлической обойме на основании, а основание выполнено из двух частей, одна из которых, обращенная к матрице, выполнена из высокотокопроводящего материала, а вторая из электроизоляционного материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковка и штамповка | |||

| Справочник/Под ред | |||

| А.Д.Матвеева | |||

| Листовая штамповка | |||

| - М.: Машиностроение, 1987, т.4, с.554 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ершов В.И | |||

| и др | |||

| Совершенствование формообразующих операций листовой штамповки | |||

| - М.: Машиностроение, 1990, с.331 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Андрусенко А.И | |||

| Разработка и применение процессов электроимпульсного разупрочнения углеродистых сталей и сплавов цветных металлов в операциях холодной листовой штамповки | |||

| Автореф | |||

| дис | |||

| на соиск | |||

| степ | |||

| к.т.н | |||

| - М.: МАТИ им.К.Э.Циолковского, 1989, с.147. | |||

Авторы

Даты

1997-11-27—Публикация

1993-02-26—Подача