Изобретение относится к области обработки металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности.

Известно устройство для раздачи концов труб (Горбунов М.Н. Технология заготовительно-штамповочных работ в производстве самолетов. М.: Машиностроение, 1981, стр. 114, рис. 5.3) по пуансону. Недостатком этого устройства являются следующие. При деформировании тонкостенных трубных заготовок предельные технологические возможности ограничены потерей устойчивости заготовки в зоне передачи усилия.

Известно также устройство для раздачи концов труб, содержащее пуансон, направляющую штангу и подвижную траверсу (Интенсификация формообразования деталей из трубчатых заготовок/ Марьин Б.Н., Иванов Ю.Л., Сапожников В.М. и др. ; Под общ. ред. Б.Н.Марьина, Ю.Л.Иванова, В.М.Сапожникова. - М.: Машиностроение, 1996, с. 71, рис. 3.12). Недостатком устройства также является ограниченность технологических возможностей вследствие потери устойчивости в виде кольцевых гофр в зоне передачи усилия.

Целью изобретения является повышение степени формоизменения при раздаче тонкостенных трубных заготовок за счет уменьшения вероятности потери устойчивости в зоне передачи усилия.

Для достижения указанной цели устройство для раздачи концов труб, содержащее жестко закрепленную штангу, трубную заготовку, расположенную на штанге, траверсу, выполненную с возможностью перемещения вдоль штанги, пуансон, установленный на свободном конце штанги, в отличие от прототипа содержит поршень, установленный на свободном конце пуансона, с наружным диаметром, равным внутреннему диаметру дополнительного цилиндра, соединенного с подвижной траверсой и оснащенного клапаном для регулирования давления жидкости внутри него и сливным и наливным отверстиями с пробками.

При движении вдоль штанги траверсы вместе с установленным на ней цилиндром трубная заготовка начинает наталкиваться на пуансон, на свободном конце которого установлен поршень. При этом давление жидкости, заполняющей полость внутри цилиндра, начинает увеличиваться. При достижении давления заданной величины жидкость выдавливается через регулируемый клапан. Так как со стороны жидкости на внешнюю поверхность трубной заготовки действует избыточное давление заданной с помощью клапана величины, то вероятность потери устойчивости тонкостенной трубной заготовки в зоне передачи усилия практически исключается. Причем, используя регулируемый клапан, можно задавать любое необходимое давление в зависимости от марки материала, формы и размеров получаемой детали. Меняя штангу и пуансон, можно изготавливать детали различной номенклатуры, что свидетельствует об универсальности предлагаемого устройства.

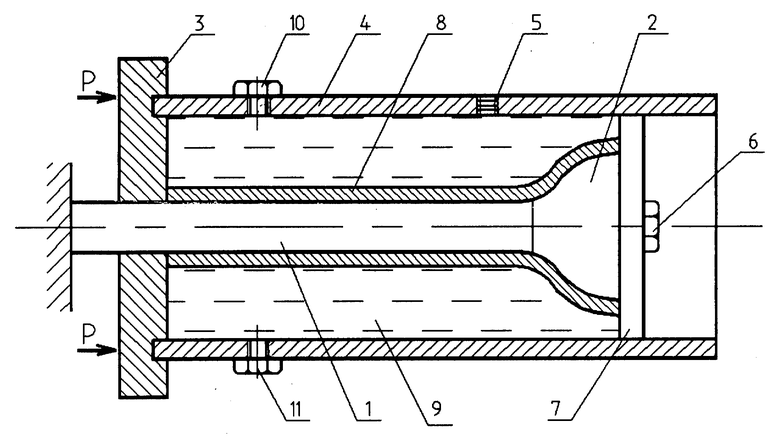

Сущность изобретения поясняется чертежом, где показана схема устройства для раздачи концов труб.

Устройство содержит следующие элементы: направляющую штангу 1, на свободном конце которой установлен пуансон 2; подвижную траверсу 3, соединенную с дополнительным цилиндром 4 с регулировочным клапаном 5. На свободном конце пуансона 2 с помощью болта 6 установлен поршень 7 с внешним диаметром, равным внутреннему диаметру цилиндра 4. Полость между внешней поверхностью деформируемой трубы 8 и внутренней частью цилиндра 4 заполнена жидкостью 9. Для заполнения и слива жидкости в цилиндре 4 имеются отверстия с пробками 10 и 11.

Устройство работает следующим образом. Траверсу 3 вместе с цилиндром 4 перемещают в исходное положение. На штангу 1 устанавливают трубную заготовку 8, пуансон 2. Поршень 7 закрепляют относительно пуансона 2 с помощью болта 6. Заполняют полость внутри цилиндра 4 жидкостью 9 через отверстие, после чего в него закручивают пробку 10. Устанавливают с помощью клапана 5 необходимую величину давления, после чего перемещают траверсу 3 с цилиндром 4 под воздействием усилия P. При движении траверсы 3 объем полости внутри цилиндра 4 начинает уменьшаться, давление жидкости 9 увеличивается, так как поршень 7 обеспечивает герметичность полости. При достижении давления требуемой величины срабатывает клапан 5, через который выдавливается жидкость 9. Так как со стороны жидкости 9 на внешнюю поверхность трубной заготовки 8 действует избыточное давление, то зона передачи усилия заготовки, находящаяся на штанге 1, не теряет устойчивости, т.е. не происходит образования кольцевых гофр. После раздачи трубы на требуемую величину траверсу 3 останавливают, оставшуюся жидкость сливают через отверстие 11, снимают поршень 7, пуансон 2 и готовую деталь.

Предложенное устройство было опробовано при раздаче труб из материала АМг-2М с внутренним диаметром 30 мм и толщиной стенки 2 мм. В результате выполнения раздачи величина предельного формоизменения увеличилась на 15% за счет исключения потери устойчивости тонкостенной заготовки в зоне передачи усилия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122913C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1999 |

|

RU2176170C2 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122912C1 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1998 |

|

RU2158646C2 |

| СПОСОБ РАЗДАЧИ ТРУБ | 1998 |

|

RU2158645C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| СПОСОБ ОТЖИМА КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2122914C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ ПЕРЕДАЧИ УСИЛИЯ ПРИ РАЗДАЧЕ ТРУБЫ | 2000 |

|

RU2205086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2152285C1 |

Изобретение относится к обработке металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности. Устройство для раздачи концов труб содержит жестко закрепленную штангу, трубную заготовку, расположенную на штанге, траверсу, выполненную с возможностью перемещения вдоль штанги, пуансон, установленный на свободном конце штанги, дополнительный цилиндр, установленный соосно со штангой, соединенный с траверсой и оснащенный отверстиями с пробками для заполнения и слива жидкости в цилиндре, и установленный на свободном конце пуансона поршень с наружным диаметром, равным внутреннему диаметру дополнительного цилиндра. Способ позволяет повысить степень формоизменения при раздаче тонкостенных трубных заготовок. 1 ил.

Устройство для раздачи концов труб, содержащее траверсу, выполненную с возможностью перемещения вдоль жестко закрепленной штанги, предназначенной для размещения трубной заготовки и несущей на свободном конце пуансон, отличающееся тем, что соосно со штангой установлен дополнительный цилиндр, соединенный с траверсой и оснащенный отверстиями с пробками для заполнения и слива жидкости в цилиндре, и клапаном для регулирования давления жидкости внутри его, на свободном конце пуансона установлен поршень с наружным диаметром, равным внутреннему диаметру дополнительного цилиндра.

| Марнен Б.Н | |||

| и др | |||

| Интенсификация формообразования деталей и трубчатых заготовок | |||

| - М.: Машиностроение, 1996 г., с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для раздачи трубных заготовок | 1986 |

|

SU1324722A1 |

| Шнековый пресс для формования торфа-сырца | 1957 |

|

SU113577A1 |

| Устройство для раздачи трубных заготовок | 1980 |

|

SU893339A1 |

| Устройство для раздачи труб спОдпОРОМ | 1979 |

|

SU810343A1 |

| Способ создания несущей способности в узле трения | 1987 |

|

SU1532737A1 |

| Наполнитель для деформирования полых цилиндрических заготовок | 1977 |

|

SU632442A1 |

| Прижимное устройство ножа режущего аппарата сельскохозяйственной уборочной машины | 1975 |

|

SU583784A1 |

| Способ раздачи труб | 1976 |

|

SU585905A1 |

| Устройство для раздачи полых заготовок | 1973 |

|

SU464359A1 |

Авторы

Даты

1998-11-27—Публикация

1997-08-13—Подача