Изобретение относится к области обработки металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности.

Известен штамп для раздачи трубных заготовок, содержащий опорную плиту, конический пуансон и толкатель (Горбунов М.Н. Штамповка деталей из трубных заготовок. М.: Машгиз, 1960, с.91. рис. 40а).

Недостатком этого штампа является низкая степень формоизменения (не более 25-30%).

Известен также штамп для раздачи труб из титановых сплавов, содержащий опорную плиту из диэлектрического материала, конический пуансон и толкатель (Интенсификация технологических процессов формообразования деталей из труб. В. М.Сапожников, Б.Н.Марьин, О.В.Попов и др. Под общей ред. В.М.Сапожникова. М.: Машиностроение, 1995, с.85, рис. 3.22).

Недостатком этого штампа является то, что нагрев заготовок из титановых сплавов в открытой среде ведет к ухудшению качества получаемых деталей за счет образования оксидных и газонасыщенных поверхностных слоев, удаление которых является достаточно серьезной производственной проблемой и значительно повышает трудоемкость изготовления деталей.

Решаемой задачей изобретения является повышение степени формоизменения при раздаче трубных заготовок из титановых сплавов и снижение трудоемкости изготовления деталей за счет обеспечения возможности подвода к заготовке в процессе деформирования импульсного электрического тока (ИЭТ).

Задача решается тем, что в штампе для раздачи труб из титановых сплавов, содержащем опорную плиту из диэлектрического материала, конический пуансон и толкатель, конический пуансон выполнен сборным из диэлектрического и токопроводящего металлического элементов, закрепленных на общей оси, штамп снабжен токоподводящим кольцом для обеспечения в совокупности с токопроводящим металлическим элементом возможности подвода импульсного электрического тока к заготовке, при этом минимальный диаметр Dmin токопроводящего металлического элемента равен:

где D = 0,7(Dк-D0),

Dк - максимальный допустимый конечный диаметр получаемой детали, мм;

D0 - начальный диаметр заготовки, мм;

hi - рабочий ход деформирующего инструмента между импульсами тока, подаваемого к заготовке, мм;

α - угол конусности пуансона,

I - сила импульсного тока, пропускаемого через заготовку, А;

j - допустимая плотность тока, протекающего между пуансоном и заготовкой, А/мм2.

При введении в заготовку ИЭТ происходит концентрация тока на дефектах структуры (трещинах, расслоениях и др.), возникающих при пластической деформации, в результате чего создается градиент температур между нагретыми дефектными и не нагретыми или малонагретыми бездефектными зонами, что, в свою очередь, вызывает появление значительных термоупругих напряжений сжатия на дефектах (Интенсификация технологических процессов формообразования деталей из труб. В.М.Сапожников, Б.Н.Марьин, О.В.Попов и др.; Под общ. ред. В.М.Сапожникова. М.: Машиностроение, 1995, с.23). Совместное воздействие этих напряжений и сил, возникающих между обтекающими дефекты параллельными токами, в условиях интенсивной активизации процессов диффузии приводит к залечиванию дефектов структуры. Одновременно за время пропускания импульса тока происходит рекристаллизация во всех множественных дефектных зонах.

Итогом воздействия ИЭТ является полная ликвидации первичных или образовавшихся в процессе деформирования дефектов структуры, а следовательно, восстановление ресурса пластичности материала заготовки и увеличение за счет этого степени формоизменения заготовки. Важным преимуществом ИЭТ является также кратковременность воздействия импульса тока (около 0,02 с), за счет чего материал заготовки не успевает разогреваться до температур, при которых активизируются процессы диффузии и газонасыщения поверхностных слоев, что позволяет исключить дополнительные доводочные работы по удалению этих слоев и снизить трудоемкость изготовления деталей.

Опытным путем установлено, что первый импульс тока целесообразно пропускать через заготовку в тот момент времени, когда полученная степень деформации заготовки является достаточно большой, но не приводит к разрушению или потере устойчивости заготовки. Этому моменту соответствует изменение начального диаметра заготовки на величину приращения ΔD, равного:

ΔD = 0,7(Dк-Do), (1) ,

где D0 - начальный диаметр заготовки;

Dк - максимально допустимый конечный диаметр получаемой детали, определяемый по известной методике (Ковка и штамповка: Справочник: в 4 т. Т. 4. Листовая штамповка. Под ред. А.Д. Матвеева. М.: Машиностроение, 1985-1987, с. 218).

В условиях производства целесообразно определять момент пропускания первого и последующих импульсов тока через величину рабочего хода деформирующего инструмента hi, определяемую по формуле:

hi= ΔD/(2tgα), (2)

где 4 ΔD - изменение начального диаметра заготовки (1);

α - угол конусности пуансона.

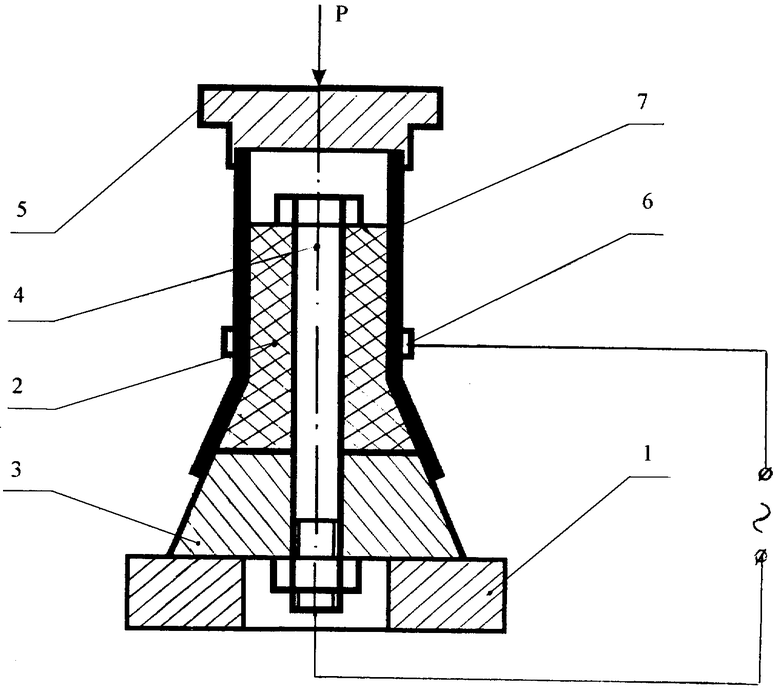

Для обеспечения возможности подвода ИЭТ к заготовке в процессе деформирования предлагается следующее устройство штампа, показанное на чертеже.

Штамп для раздачи титановых труб содержит опорную плиту 1 из диэлектрического материала, на которой установлен конический пуансон, выполненный сборным из диэлектрического элемента 2 и токопроводящего металлического элемента 3, закрепленных на общей оси 4, и толкатель 5. Подвод ИЭТ к заготовке осуществляется с одной стороны через токоподводящее кольцо 6, закрепляемое на заготовке, с другой стороны - через токопроводящий металлический элемент 3. Минимальный диаметр токопроводящего элемента должен обеспечивать допустимую для данного материала заготовки плотность тока на прилегающем участке трубной заготовки, т.е.:

где Dmin - минимальный диаметр токопроводящего элемента, мм;

ΔD - изменение начального диаметра заготовки, мм (1);

hi - рабочий ход деформирующего инструмента (2), мм;

I - сила тока, пропускаемого через заготовку, А;

j - максимально допустимая плотность тока, пропускаемого между пуансоном и заготовкой, А/мм2.

После несложных преобразований получаем:

Штамп работает следующим образом.

После установки в штамп трубной заготовки 7 из титанового сплава к толкателю 5 прикладывается усилие P, заставляющее его наталкивать заготовку на конический пуансон. Деформирование происходит без пропускания ИЭТ до тех пор, пока деформируемый край заготовки не совместится с верхним краем токопроводящего элемента 3, т.е. диаметр краевой части заготовки примет значение, равное минимальному диаметру токопроводящего элемента 3. Далее деформирование осуществляется с пропусканием электроимпульсного тока. Первый импульс тока с величиной удельной электрической энергии, рассчитанной по методике электроимпульсного воздействия (Власенков С.В. Разработка методик электроимпульсного воздействия и электроимпульсной интенсификации операций листовой штамповки деталей летательных аппаратов и повышение их эксплуатационных свойств. Дисс. канд. техн. наук. М.: MATИ им. Циолковского, 1989, 178 с.), пропускается через заготовку при перемещении толкателя на величину хода hi (2). Происходит разупрочнение очага деформации и ликвидация накопленных дефектов структуры. Все последующие импульсы тока вводятся в заготовку в моменты очередного перемещения толкателя на ту же величину hi.

Предложенное устройство было опробовано для раздачи трубных заготовок из титановых сплавов ОТ4 и ПТ7М, длиной 250 мм, диаметром 27 мм и 42 мм соответственно. Для создания усилия формоизменения применялся гидравлический пресс. Установка для электроимпульсного воздействия включала сварочный трансформатор мощностью 160 кВт с шестью ступенями регуляции выходного напряжения и прерыватель тока для регулирования амплитуды тока, длительности импульса, паузы между импульсами как в ручном, так и в автоматическом режиме. В результате воздействия ИЭТ степень формоизменения заготовок из труднодеформируемых титановых сплавов увеличилась на 10% по сравнению с традиционно применяющейся раздачей с нагревом, снизилась трудоемкость изготовления деталей за счет исключения образования газонасыщенного слоя на поверхности заготовок, а следовательно, и исключения дополнительных доводочных операций по его удалению.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК | 1993 |

|

RU2097162C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122912C1 |

| ПУАНСОН ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2127165C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 1997 |

|

RU2122478C1 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1999 |

|

RU2176169C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122913C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2122481C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1999 |

|

RU2176170C2 |

Использование: изобретение относится к области обработки металлов давлением, а именно к штамповке деталей из трубных заготовок, и может быть использовано в авиационной, судостроительной и смежных с ними отраслях промышленности. Сущность изобретения: штамп для раздачи труб из титановых сплавов содержит опорную плиту из диэлектрического материала, конический пуансон и толкатель. Конический пуансон выполнен сборным из диэлектрического и токопроводящего металлического элементов, закрепленных на общей оси, имеется также токоподводящее кольцо, в совокупности обеспечивающие возможность подвода импульсного электрического тока к заготовке, причем минимальный диаметр Dmin токопроводящего элемента вычисляется по указанному в формуле изобретения равенству. Положительный эффект: в результате воздействия ИЭТ степень формоизменения заготовок из труднодеформируемых титановых сплавов увеличилась на 10% по сравнению с традиционно применяющейся раздачей с нагревом, снизилась трудоемкость изготовления деталей за счет исключения образования газонасыщенного слоя на поверхности заготовок, а следовательно, и исключения дополнительных доводочных операций по его удалению. 1 ил.

Штамп для раздачи труб из титановых сплавов, содержащий опорную плиту из диэлектрического материала, конический пуансон и толкатель, отличающийся тем, что конический пуансон выполнен составным из диэлектрического и токопроводящего металлического элементов, закрепленных на общей оси, штамп снабжен токоподводящим кольцом для обеспечения в совокупности с токопроводящим металлическим элементом возможности подвода импульсного электрического тока к заготовке, при этом минимальный диаметр Dm i n токопроводящего металлического элемента равен

где ΔD 1,7 (Dк D0);

Dк- максимальный допустимый конечный диаметр получаемой детали, мм;

D0 начальный диаметр заготовки, мм;

hi рабочий ход деформирующего инструмента между импульсами тока, подаваемого к заготовке, мм;

hi= ΔD/(2tgα),

α - угол конусности пуансона;

I сила импульсного тока, протекающего через заготовку, А;

j допустимая плотность тока, протекающего между пуансоном и заготовкой, А/мм2.

| Сапожников В.М., Марьин Б.Г., Попов О.В | |||

| и др | |||

| Интенсификация технологических процессов формообразования деталей из труб | |||

| - М.: Машиностроение, 1995, с.85, рис.3 | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-20—Публикация

1996-05-21—Подача