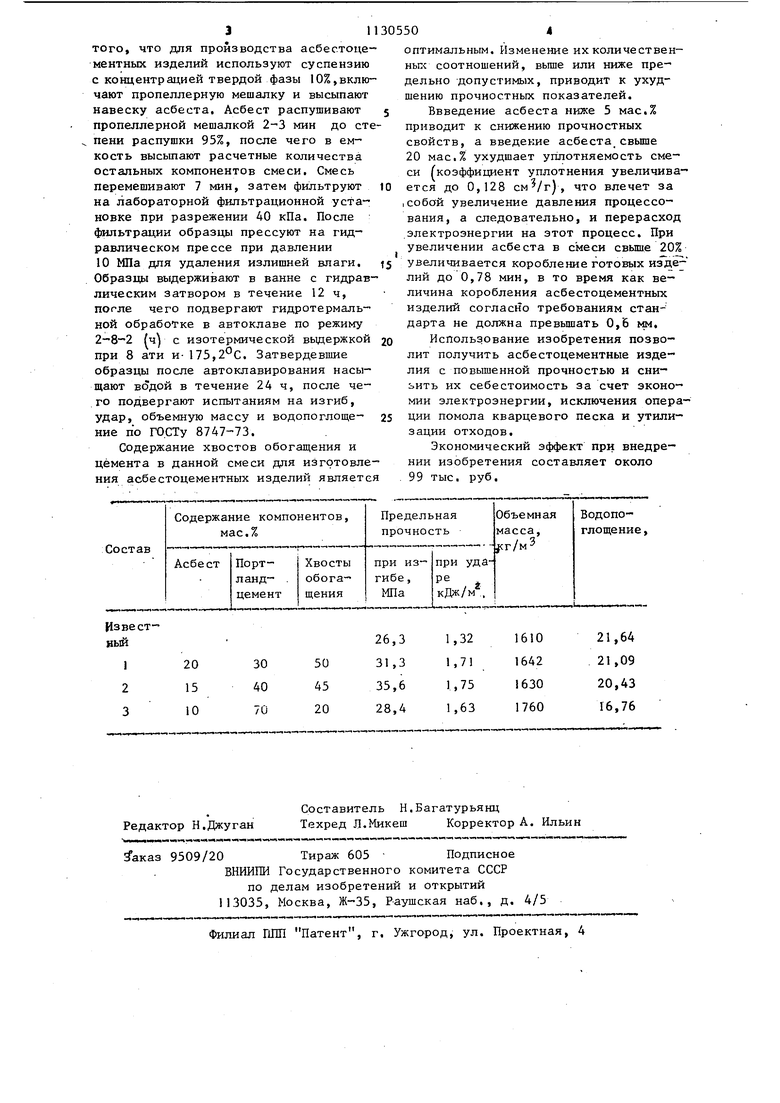

ел сд 1 Изобретение относится к строитель ным материалам, в частности к технологии получения асбестоцементных изделий. Известна сырьевая смесь для изготовления асбестоцементных изделий, содержащая,мае.%: портландцемент 8090; асбест 20-10 ij . Недостатками этой смеси являются замедленное твердение асбестоцемент- ных изделий, повьшенный расход портландцемента и дополнительный нагрев суспензии для интенсификации процесса формования. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь, содержащая, мас,%: портландцемент 40-60; тонкомолотый кварцевый песок 30-40; асбест 10-20 2 , Недостатками изделий из известной смеси являются невысокая ударная вязкость, недостаточная прочность при изгибе и повьшенньш расход элект рознергии, необходимой на помол кварцевого песка. Цель изобретения - повышение проч ности изделий и снижение себестоимос ти -путем утилизации отходов. Поставленная цель достигается TeM что смесь для изготовления асбестоиементных изделий, включающая портландцемент, асбест и кремнийсодержащий компонент, содержит в качестве кремнийсодержащего компонента хвосты обогащения железных руд при следующем соотношении компонентов, мас,%:Портландцемент30-70Асбест10-20 Хвосты обогащения . |. железных руд20-50 Дополнительное образование в процессе гидротермальной обработки ги;а,росульфоалюминатов и гидросульфофер- ритов кальция за счет оксидов и FejO/i, содержащихся в хвостах гащения, обеспечивает образование | более плотной структуры затвердевш - го асбестоцемента, а также самонапря жение волокон асбеста, обеспечивая более высокую прочность готовых изделий. Хвосты обогащения являются от- I ходами технологического процесса п4реработки железной руды. Железная руда представляет собой железистые кварциты, содержащие до 35% железа и 46-48% .кремнезема, остальные окисль| 50 (глинозем, окись кальция, окись магния, окись железа) составляют около 17-19%, В результате механической обработки руды (путем дробления, помола, мокрой магнитной сепарации) получается рудный концентрат с содержанием железа 37-60% и хвосты обогащения, Химический состав хвостов обогащения, %: SiO 64-75; 2-6; РеjO 10-19; CaO 2-4; Mg 1-3; 0,9-1,11; 1-1,3; ГПШ 1,2-1,6, Отличительной особенностью хвое- . тов обогащения является то, что они имеют тонкодисперсньй состав (уд, поверх, 200-400 ) и их не надо дополнительно размалывать, Предпагаемая сырьевая смесь может быть приготовлена известными, способами. Пример, Из смеси для изготовления асбестоцементньгк изделий изготовлены образцы с использованием портландцемента марки 500, удовлетворяющего требованиям ГОСТа 9835-77, содержание трехкапьциевого силиката 59,12%, двухкальциевого силиката С„Б 22,94%, трехкальциевого алюмината и четырехкальцевого алюмоферрита 17,94%, удельная поверхность по ПСХ 320 , асбеста (гост 12871-67, следующих сортов . и марок П-4-20 -15%, П-5-50 35%, П-5-65 40%, П-5-65 10%, Указанная смесь асбестов, расчитанная на основе таблицы взаимозаменяемости, подвергалась предварительной распушке на бегунах в течение 15 мин до степени распушки 35%, При составлении сырьевой смеси использованы отходы обогащения с удельной поверхностью 320 . Основную часть отходов обогащения составляют зерна кварца (60-65%), сцементированные пленками и тонкими прослойками лимонита (Ре ОпН-О) и магнетита (), В существенно меньших количествах присутствуют щелочно-алюмосиликатные, окисные и карбонатные соединения железа в виде роговой обменки слюды анитового состава, магнетита и сидерита. Состав смесей и свойства образцов из нее приведены в таблице, Готовят сырьевую смесь в следующей оследовательности. В емкость объемом 5 л Наливают расчитанное количество воды, которое определяют исходя из Э того, что для производства асбестоце ментных изделий используют суспензию с концентрацией твердой фазы 10%,вклю чают пропеллерную мешалку и высыпают навеску асбеста. Асбест распушивают пропеллерной мешалкой 2-3 мин до ст пени распушки 95%, после чего в емкость высыпают расчетные количества остальных компонентов смеси. Смесь перемешивают 7 мин, затем фильтруют на лабораторной фильтрационной установке при разрежении 40 кПа. После фильтрации образцы прессуют на гидравлическом прессе при давлении 10 МПа дпя удаления излишней влаги, Образцы выдерживают в ванне с гидрав лическим затвором в течение 12 ч, погле чего подвергают гидротермальной обработке в автоклаве по режиму 2-8-2 ч) с изотермической вьщержкой при 8 ати и- 175,, Затвердевшие образцы после автоклавирования насыщают всэдой в течение 24 ч, после чего подвергают испытаниям на изгиб, удар, объемную массу и водопоглощение по ГОСТу 8747-73, Содержание хвостов обогащения и цемента в данной смеси для изготовле ния асбестоцементных изделий являетс 504 оптимальным. Изменение ихколичествен- ньк соотношений, въте или ниже предельно допустимых, приводит к ухудшению прочностных показателей, Ввведение асбеста ниже 5 мас,% приводит к снижению прочностных свойств, а введение асбеста свьш1е 20 мас,% ухудшает уплотняемость смеси коэффициент уплотнения увеличивается до 0,128 ), что влечет за собой увеличение давления процессования, а следовательно, и перерасход .электроэнергии на этот процесс. При увеличении асбеста в смеси свыше 20% увеличивается коробление готовых ЛИЙ до 0,78 мин, в то время как величина коробления асбестоцементных изделий согласно требованиям стандарта не должна превьшать 0,6 мм, Использование изобретения позволит получить асбестоцементные изделия с повышенной прочностью и они- ьить их себестоимость за счет экономии электроэнергии, исключения опера- ции помола кварцевого песка и утилизации отходов. Экономический эффект при внедрении изобретения составляет около 99 тыс, руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления асбестоцементных изделий | 1985 |

|

SU1330110A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1728169A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1977 |

|

SU635063A1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| Сырьевая смесь для изготовления асбестоцементных теплоизоляционных изделий | 1990 |

|

SU1738778A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2014 |

|

RU2576426C2 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1982 |

|

SU1145001A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АС- БЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ, включающая портландцемент, асбест и кремнийсо- . держащий компонент, отличающаяся тем, что, с целью повьппения прочности изделий и снижения их себестоимости путем .утилизации отходов, она содержит в качестве кремний содержащего компонента хвосты обогащения железных руд при следующем соотношении компонентов, мас.%: Портла;одцемент30-70 Асбест10-20 Хвос ы обогащения железных уд20-50

Известный

1

2 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов П.Н | |||

| Технология асбе стоцементных | |||

| изделий | |||

| М., Стройнздат, 1960, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1984-12-23—Публикация

1982-06-21—Подача