Изобретение относится к механическим средствам технического контроля в машиностроении и может быть использовано для контроля геометрии полуфабрикатов или изделий, в том числе и крупногабаритных, как готовых, так и используемых для последующего передела, например слябов, толстых штампованных плит, которые идут на прокатку листов.

Наиболее близким к предлагаемому приспособлению являются контурные шаблоны, применяемые для контроля основных габаритных размеров и размеров внешнего контура изделий. Контурный шаблон представляет собой стальную пластину, внешние размеры которого повторяют форму и размеры контролируемых параметров изделия.

Недостатком является отсутствие возможности контроля размеров одной поверхности без учета остальных двух взаимно перпендикулярных поверхностей - боковой и торцевой (Зорчев С.Н. Кузьминцев В.Н. Технический контроль поковок, М. Высшая школа, 1987, с. 121).

Одной из особенностей штамповки на прессах крупногабаритных полуфабрикатов из слитков является образование галтелей т.е. незаполнение (неоформление) углов. По техническим условиям поставки допускается определенная величина неоформления, однако превышение допустимой величины приводит к слишком большим отходам металла при последующей переработки полуфабрикатов и к снижению выхода годного металла.

Задачей, на решение которой направлено заявляемое изобретение, является заблаговременное определение выхода годного металла из конкретного полуфабриката путем измерения геометрических отклонений от допустимых величин.

Для решения данной задачи разработано приспособление, содержащее горизонтальную пластину и жестко присоединенные к ее боковым сторонам две вертикальные пластины, образующие между собой жесткий прямой угол. Горизонтальная пластина имеет контурную сторону, контур которой соответствует контуру контролируемого изделия. На рабочую часть контурной стороны, выполненную в виде линии, параллельной одной из вертикальных пластин, нанесена шкала для измерения угла отклонения от заданной величины, характеризующего скругление изделия.

Отличие от прототипа заключается в том, что приспособление содержит две вертикальные пластины, жестко присоединенные к боковым сторонам горизонтальной пластины и образующие между собой жесткий прямой угол, а на рабочую часть контурной стороны, выполненную в виде линии, параллельной одной из вертикальных пластин, нанесена шкала для измерения угла отклонения от заданной величины, характеризующего скругление изделия.

Наличие трехстороннего жесткого угла в приспособлении обеспечивает высокую точность контроля за счет наложения приспособления на угол массивного полуфабриката и плотного прижатия его вертикальных пластин к боковым граням полуфабриката, являющихся базовыми поверхностями в процессе контроля, поскольку при производстве слябов и плит методом прессования из цилиндрического слитка давлением на его цилиндрическую образующую поверхность боковые грани полуфабрикатов, формирующиеся в первую очередь, имеют более точную геометрию.

Шкала, нанесенная на рабочую часть контурной стороны горизонтальной пластины, имеет нулевую точку, соответствующую величине допустимого неоформления угла, и шкалу для измерения отклонений от этой заданной величины.

Допустимая (заданная) величина неоформления угла полуфабриката определена опытным путем и является конкретной для каждого типоразмера полуфабриката в зависимости от марки сплава, массы слитка и геометрических размеров самого полуфабриката. Деления шкалы, измеряющие геометрическую величину отклонения размеров полуфабриката от заданных величин, нанесены таким образом, что по ним срезу определяют вес металла, не заполнившего угол штампа сверх допустимой величины, так называемый вес неоформления.

Размещение нулевой точки и нанесение делений шкалы определены опытным путем конкретно для каждого типоразмера полуфабриката в зависимости от марки сплава, массы слитка, геометрических размеров, в частности толщины полуфабриката, и составляют "ноу-хау" изобретения.

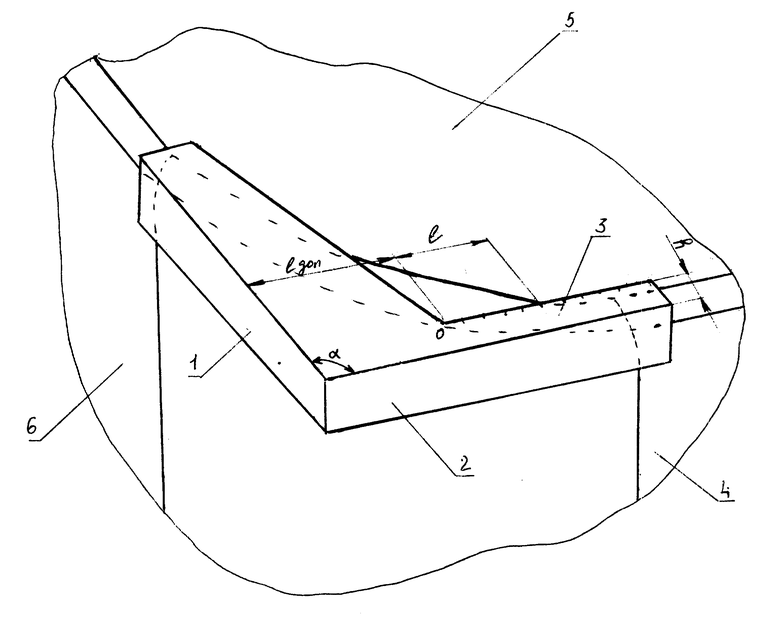

На чертеже показано предлагаемое приспособление во время контроля геометрии угла штампованной плиты.

Приспособление содержит вертикальные пластины 1 и 2, жестко, например сваркой, соединенные между собой и прикладываемые соответственно к торцевой и к продольной боковым граням полуфабриката. К ним также жестко присоединена горизонтальная пластина 3, имеющая контур, близкий к контуру контролируемого изделия. На стороне пластины 3, параллельной вертикальной пластине 2, прикладываемой к продольной боковой грани 4 полуфабриката 5, имеется нулевая отметка (0), показывающая допустимое нормалями и техническими условиями неоформление угла полуфабриката (lдоп.), от которой идет шкала делений для измерения неоформления угла сверх допустимой (заданной) величины (l). Участок пластины 3, примыкающий к вертикальной пластине 1, прикладываемый к торцевой боковой грани 6 полуфабриката, выполнен скошенным с целью облегчения шаблона, поскольку этот участок не является измеряющим и служит для повышения устойчивости положения приспособления на полуфабрикате. Ширина пластины 3 (h) соответствует максимально допустимому размеру технологической фаски штампованного полуфабриката.

Контролю подлежат отклонения по длине сляба, поскольку при последующей прокатке его на листы образуются торцевые "языки", которые подлежат обрезке, являются отходами производства, и снижают выход годного металла. Неизбежные допустимые отклонения геометрических размеров по длине lдоп., составляющие в практике до 80 мм, в пересчете на вес металла заранее учитываются при расчете металла, необходимого для запуска в производство для получения определенного веса готового изделия (выход годного металла). Незаполнение углов сверх заданных величин снижает выход годного. Использование приспособления позволяет оперативно и просто определить вес неоформления полуфабриката с тем, чтобы заранее, до начала прокатки листов, высчитать выход годного, т.е. вес готовых листов, что важно для выполнения заказа потребителя.

Изобретение относится к механическим средствам технического контроля в машиностроении. Приспособление содержит горизонтальную пластину 3 и жестко присоединенные к ее боковым сторонам две вертикальные пластины 1 и 2, образующие между собой жесткий прямой угол. Контурная сторона горизонтальной пластины соответствует контуру контролируемого изделия. На ее рабочую часть, выполненную в виде линии, параллельной одной из вертикальных пластин 1 и 2, нанесена шкала. 1 ил.

Приспособление для контроля геометрии изделия, содержащее горизонтальную пластину с двумя боковыми сторонами и контурной стороной, контур которой соответствует контуру контролируемого изделия, отличающееся тем, что к двум боковым сторонам горизонтальной пластины жестко присоединены вертикальные пластины, образующие между собой жесткий прямой угол, а на рабочую часть контурной стороны, выполненную в виде линии, параллельной одной из вертикальных пластин, нанесена шкала для измерения угла отклонения от заданной величины, характеризующего скругление изделия.

| Зорчев С.Н., Кузьминцев В.Н | |||

| Технический контроль поковок | |||

| - М.: Высшая школа, 1987, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1997-11-27—Публикация

1994-11-18—Подача