Изобретение относится к области специальной электрометаллургии, в частности к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при получении слитков второго переплава из титановых сплавов.

Выбор технологической схемы получения слитков зависит от их назначения и требований к качеству полуфабрикатов. Для основной массы слитков главное требование - чистота металла от внутренних дефектов, а также однородность химического состава и экономичность процесса.

Известен способ второго вакуумного дугового переплава слитков титановых сплавов диаметром 650...850 мм, включающий подготовку расходуемых электродов (слитков первого переплава) к плавлению, начальный период плавки, основной период плавления и период окончания плавки (Титановые сплавы. Плавка и литье титановых сплавов. Отв. редактор В.В.Добаткин. Москва, "Металлургия", 1978, с. 295...306 [1]) - прототип.

Подготовка слитков первого переплава к плавлению включает в себя обрезку короны, снятие фасок с донника, проточку или торцовку окисленных участков и удаление с боковой поверхности слитка хлоридов.

Начальный период заключается в возбуждении электрической дуги между электродом и поддоном и плавном увеличении тока дуги с 5 кА до 25...37 кА в течение 25...30 минут (разведение жидкой ванны на поддоне).

Основной период плавки заключается в плавлении электрода на силе тока дуги 25...37 кА и напряжении дуги 46...50 В при включенном соленоиде с оптимальным уровнем напряженности знакопеременного магнитного поля 40...80 Э и автоматическом регулировании процесса (АРДП).

Заключительный период плавки - выведение усадочной раковины - ведут при снижении силы тока дуги в течение длительного времени с 1010±2,0 до 3

Недостатками известного способа заключается в том, что, во-вторых, практически не контролируется величина дугового зазора между торцом электрода и ванной жидкого металла, во-вторых, плавление на больших токах дуги приводит к опережающему выплавлению средней части расходуемого электрода (см. [1], рис. 117, 118, с. 298). Вогнутость (яма) в средней части сечения электрода достигает глубины 80...120 мм и более. Отсутствие плоского торца не позволяет точно установить дуговой зазор перед режимами выведения усадочной раковины, что приводит к неравномерности сплавления торца электрода, преждевременному отходу слитка от стенки кристаллизатора, затеканию жидкого металла в образовавшийся зазор и созданию так называемого "моста" в верхней части слитка (заход жидкой ванны под торец электрода), вызывающего образование дефектов литейного происхождения: усадочная раковина, усадочные поры и др., что существенно снижает выход годного.

Задачей, на решение которой направлено данное изобретение, является повышение выхода годного выплавляемых слитков за счет уменьшения литейных дефектов путем обеспечения фиксированного сплавления верхней части электрода перед выведением усадочной раковины и получения плоского торца электрода за счет уменьшения величины дугового зазора и силы тока дуги до оптимальных значений.

Поставленная задача решается тем, что в способе вакуумного дугового переплава слитков, преимущественно титановых сплавов, перед окончанием процесса плавления - выведения усадочной раковины - расходуемый электрод опускают вниз до величины дугового зазора 15...25 мм и плавят его на силе тока дуги 10...14 кА до сплавления меток, а метки изготавливают на боковой поверхности верхней части электрода при подготовке его к плавлению. Метки выполняют в виде продольных канавок

Основным отличием предлагаемого способа по сравнению с прототипом является то, что перед выведением усадочной раковины (ВУР) на сплавляемом торце электрода формируют плоский торец. Его формируют путем изменения двух параметров: уменьшением силы тока дуги до 10...14 кА и уменьшением величины дугового зазора (длины дуги) до 15...25 мм.

Наличие меток на боковой поверхности верхней части электрода позволяет точно определить момент перехода с максимального тока дуги основного периода плавки до момента фиксирования плоского торца электрода и режима ВУР. При плавлении электрода в основной период плавки на силе тока дуги 25...37 кА на экране появляется метка в виде светящегося пятна на темной проекции торца электрода (круга). Ток плавно снижают и одновременно опускают электрод до потемнения ванны жидкого металла. Затем, при дальнейшем сплавлении электрода появляется вторая метка (светлое пятно на темном круге). Зная длину продольных канавок (меток) можно довольно точно установить дуговой зазор к окончанию выведения усадочной раковины.

Метод установки дугового зазора 15... 25 мм перед выведением усадочной раковины в процессе плавления расходуемого электрода является "ноу-хау" производства.

Сущность предлагаемого способа вакуумного дугового переплава слитков поясняется графическими материалами.

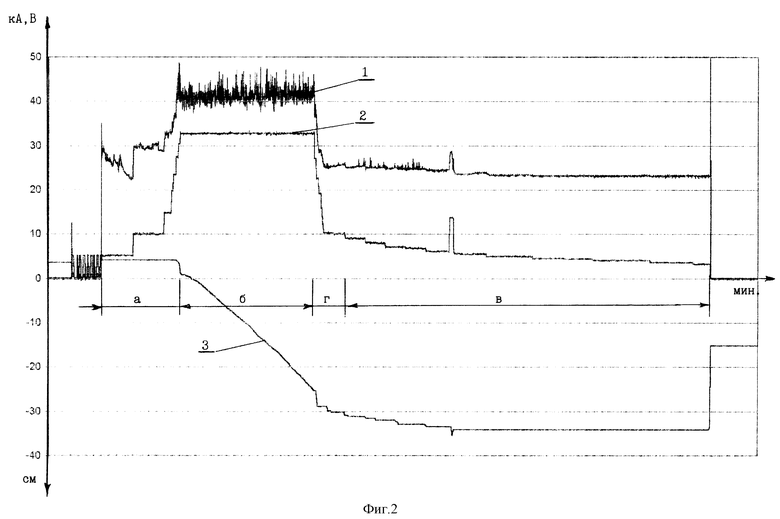

На фиг. 1 изображена верхняя часть расходуемого электрода с выполненными диаметрально противоположно друг другу метками l1 и l2, вид спереди. Электрод приварен к электрододержателю.

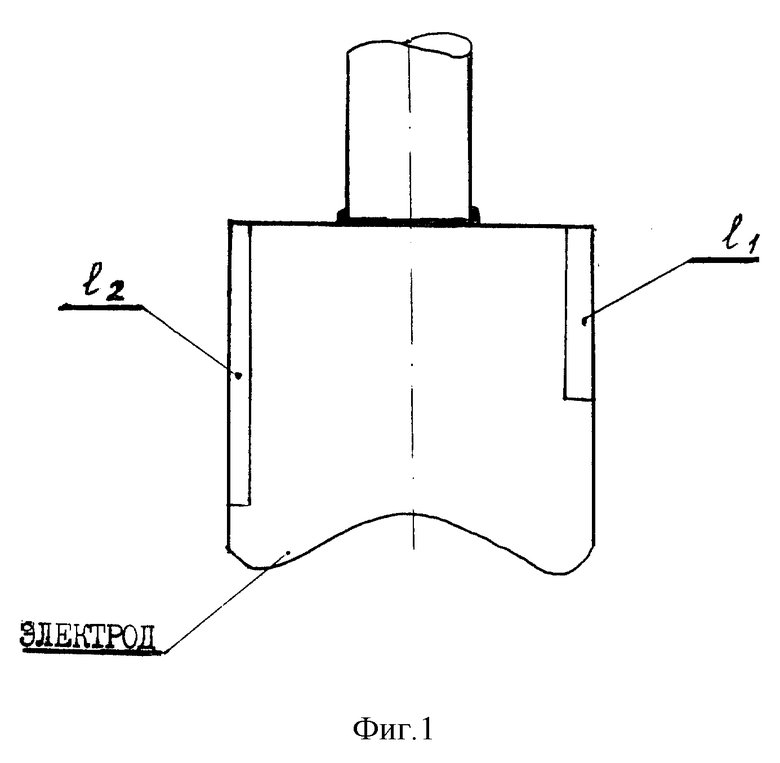

На фиг. 2 приведены параметры плавления электрода, где: 1 - диаграмма записи напряжения на дуге; 2 - диаграмма записи силы тока дуги; 3 - диаграмма записи перемещения штока. Здесь же показаны интервалы режимов плавления: а - начало плавки; б - основной режим плавки; в - режим ВУР; г - формирование плоского торца электрода перед ВУР.

Пример.

Плавление расходуемого электрода осуществляется на вакуумной дуговой электропечи ДТВ-8,7-Г10.

На расходуемом электроде (слиток первого переплава) сплава Вт6 диаметром 670 мм, длиной 2100 мм фрезой были изготовлены две метки l1 и l2 (продольные канавки), расположенные диаметрально противоположно относительно друг друга. Одна канавка l1 = 120 мм для фиксации начала ВУР; другая канавка l2 = 240 мм - для фиксации момента перехода от силы тока дуги 32 кА (рабочий ток дуги в основной период плавки) до 10... 14 кА (сплавление вогнутого торца электрода и формирование плоского торца). Электрод загружали в кристаллизатор диаметром 770 мм. После загрузки и центровки электрода производили его приварку к электрододержателю (огарку). Печь вакуумировали, включали источник питания устанавливали ток дуги 5 кА и дуговой зазор - 40 мм (длина дуги). Через 15 минут ток дуги увеличивался до 10 кА и после наведения ванны жидкого металла на поддоне (15 мин) включили соленоид и плавно в течение 5 мин увеличили ток дуги до 32 кА (рабочий режим). После выхода на рабочий режим плавления электрода включили регулятор АРДП и плавили до появления на экране светящейся точки от канавки l2. Длина дуги в этот момент равнялась 120 мм. Регулятор АРДП отключили. Ток дуги плавно уменьшили до 10 кА, а шток опустили на 60 мм (см. фиг. 2, поз. 3). При появлении другой светящейся точки l1 перешли к режиму выведения усадочной раковины, дуговой зазор в этот период изменялся в пределах 15. . . 20 мм. После окончания ВУР через 1 час произвели измерение дугового зазора путем опускания штока с остатком электрода до короткого замыкания (8 мм). После остывания слитка (3 часа) печь вскрыли, произвели измерение остатка электрода (55 мм) и настылей (6...8 мм). Таким образом дуговой зазор в конце ВУР равен (8+6...8) = 14...16 мм, что соответствует оптимальному дуговому зазору, при котором обеспечивается качественное и безопасное окончание плавки.

Полученный слиток был хорошего качества, выход годного увеличился на 0,5% за счет уменьшения литейных дефектов.

Предлагаемый способ плавления слитков по сравнению с известными позволяет проводить фиксированное сплавление верхней части электрода перед выведением усадочной раковины, что дает возможность получить плоский торец электрода, уменьшить образование литейных дефектов и, в целом, повысить выход годного выплавляемых слитков. Кроме того, плоский торец электрода позволяет сохранить квазистационарный режим горения вакуумной дуги за счет снижения температурного градиента от центра к периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2001 |

|

RU2213791C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

Изобретение относится к специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков второго переплава из титановых сплавов. Сущность изобретения: перед окончанием процесса плавления электрод опускают вниз до величины дугового зазора 15..25 мм и плавят его на силе тока дуги 10... 14 кА до плавления меток, а метки изготавливают на боковой поверхности верхней части электрода при его подготовке к плавлению. Метки выполняют в виде продольных канавок. Предлагаемый способ обеспечивает фиксированное сплавление верхней части электрода перед выведением усадочной раковины, что позволяет получить плоский торец электрода и уменьшить образование литейных дефектов, что повышает выход годного выполняемых слитков. 1 з.п.ф-лы, 2 ил.

| Добаткин В.В | |||

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1978, с.295 - 306, рис.117, 118 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| US 5354355 A, 11.10.1994 | |||

| Машина для загибки края деталей верха обуви | 1961 |

|

SU145159A1 |

| Паркетная плита | 1974 |

|

SU499389A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

| Способ производства сталей и сплавов в вакуумных печах с кристаллизатором | 1973 |

|

SU460303A1 |

| Способ дугового переплава | 1973 |

|

SU519479A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХСЛИТКОВФОНД енооЕРтоа | 1973 |

|

SU435288A1 |

Авторы

Даты

2000-05-20—Публикация

1999-05-12—Подача