Изобретение относится к магнитографическому контролю изделий с поверхностью малой кривизны и сварных швов со снятым усилением из магнитомягких сталей (с коэрцитивной силой меньше 10 А/см).

Известен способ магнитографического контроля [1, 2] где на изделие укладывают магнитную ленту, однократно намагничивают ее совместно с изделием в поперечном длине ленты направлении магнитным полем, величину напряженности Ho которого определяют по эмпирическим таблицам, учитывающим магнитные свойства ленты, толщину изделия и другие факторы, снятую с изделия ленту сканируют построчно в поперечном ее длине направлении индукционной головкой, сигнал головки подают на осциллограф и о наличии дефектов судят по изображению на экране. Способ применяется для контроля изделий, сварных швов и пр. толщиной до 20 25 мм и должен обеспечивать выявление дефектов в 5 10% и более от толщины стенки.

Недостатком способа является трудность выбора значения Ho, оптимального для выявления всех возможных дефектов. Действительно, значение Ho, достаточное для выявления наружных дефектов (НД), не позволяет обнаружить глубоколежащие внутренние дефекты (ВД); в свою очередь, в полях Ho, достаточных для выявления ВД, сигнал НД может резко уменьшиться. На практике ориентируются на выявление наименьших недопустимых дефектов на внутренней для ленты стенке изделия, причем такими дефектами служат искусственные щели [2]

Известен способ выбора оптимального значения Ho по величине магнитной индукции в металле изделия, соответствующей максимуму производной от магнитной проницаемости материала по магнитной индукции [3, с.30] Недостатком способа является выбор значения Ho с точки зрения оптимальной индукции поля в металле, а не учета магнитных свойств ленты; способ выбора последних здесь отсутствует. В итоге поле дефекта будет создано, но из-за неверного выбора ленты на ней может не записаться или записаться неоптимально.

Известен способ магнитографического контроля, где с целью снижения собственных шумов ленты и повышения точности контроля уложенную на изделие ленту намагничивают вместе с изделием до насыщения ленты в одном направлении, а затем в противоположном направлении до величины поля, равной величине релаксационной коэрцитивной силы ленты [4] По технической сущности способ наиболее близок к сути заявляемого изобретения и принят нами за ближайший аналог.

Способ имеет недостатки: требует двукратного намагничивания изделия, что снижает производительность контроля; в нем не указаны магнитные характеристики ленты, и для низкокоэрцитивных лент поле Ho, соответствующее величине релаксационной коэрцитивной силы ленты, может быть недостаточным для выявления ВД.

Целью изобретения является увеличение эффективности магнитографического контроля изделий с поверхностью малой кривизны и сварных швов со снятым усилением из магнитомягких сталей путем задания оптимального стандартного значения намагничивающего поля Ho и снижения собственных шумов ленты.

Поставленная задача достигается тем, что как намагничивают контролируемое изделие совместно с магнитной лентой, уложенной на его поверхность, постоянным магнитным полем Ho, а затем по результатам считывания магнитограммы определяют качество изделия. Однако, в отличие от прототипа, используют ленты со стартовым полем Hb не ниже 250-300 А/см, из всех подходящих лент выбирают ленту с наибольшим значением насыщающего поля Hs, а величину Ho выбирают равной величине Hb.

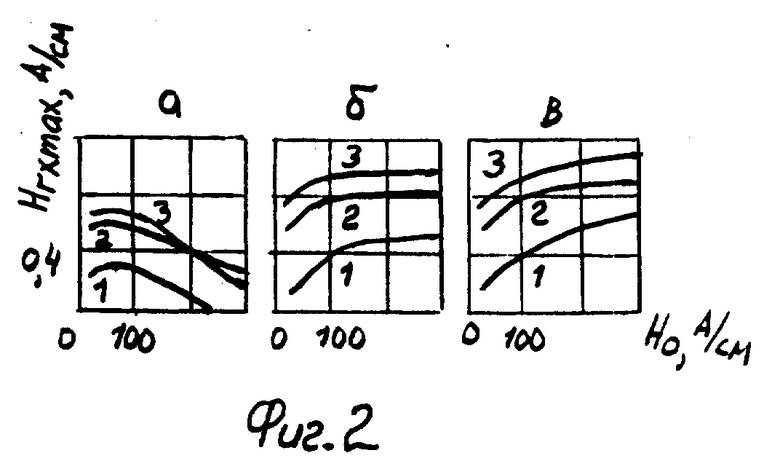

Сущность изобретения заключается в том что эффективность любого метода растет, если увеличивается сигнал дефекта, уменьшаются шумы и четче становится связь амплитуды сигнала с размером дефекта. Эффективность магнитографического контроля определяется, в первую очередь, магнитными свойствами применяемых лент и свойствами исходных полей различных дефектов. Наши исследования [5] выявили ряд существенных факторов, показанных на фиг. 1-3. Оказалось, во-первых, что запись на ленте создает преимущественно тангенциальная к плоскости ленты составляющая Hx исходного поля над изделием, причем у ленты критически важными являются три параметра показанной на фиг. 1, б сплошными линиями аппроксимированной амплитудной характеристики (т.е. зависимости остаточной намагниченности Mrx от величины составляющей Hx приложенного поля; реальная экспериментально снимаемая зависимость показана на фиг. 1, б пунктиром) ленты: стартовое поле Hb, т.е. поле, в котором начинает появляться остаточная намагниченность; насыщающее ленту поле Hs; ширина (Hb, Hs) линейного участка.

Во-вторых, величина Hxmax (фиг.1 а) для различных дефектов, изделий и значений Ho может меняться от десятков до тысяч А/см и по-разному зависит от Ho: для стянутых НД типа трещин кривая Hxmax (Ho) по форме повторяет основную кривую намагничивания (для магнитомягких сталей с коэрцитивной силой меньше 10 А/см уже в полях Ho порядка 50 А/см поле дефекта практически насыщено и достигает вблизи поверхности металла тысяч А/см); для ВД существует некоторое пороговое (тем большее, чем глубже лежит дефект) значение Ho, при котором поле дефекта фиксируется на поверхности, причем для округлых ВД типа непроваров зависимость Hxmax (Ho) практически линейна, поле дефекта квадратично зависит от площади поперечного сечения несплошности и для малых ВД может достигать достаточных для выявления лентой значений лишь при Ho в сотни А/см.

В-третьих, величина полезного сигнала ленты (ее можно характеризовать, например, наибольшей величиной тангенциальной составляющей поля записи Hrmax фиг. 1, г) зависит не только от характеристик ленты и величины Hrmax исходного поля дефекта, но и от всей топографии последнего. В частности лента в силу физических особенностей ее работы оказалась дифференциальным преобразователем, т.е. из двух дефектов с равной величиной Hxmax и разной степенью локализации исходного поля более сильной сигнал дает на ленте дефект с большей локализацией поля (другими словами, лента гораздо чувствительнее к малым наружным трещинам, чем ко внутренним большим дефектам при равенстве величин Hxmax).

На фиг. 1 схематично показана для двух значений поля Ho последовательность трансформации распределения тангенциальной составляющей Hx(x) исходного поля наружного 1 и внутреннего 2 протяженных дефектов лентой с характеристикой, данной на фиг. 1, б, в распределение тангенциальной остаточной намагниченности Mrx(x) ленты на фиг. 1, в, создающей поле записи с распределением тангенциальной составляющей Hrx(x) как на фиг. 1, г.

Оказалось [5] что для всех дефектов сигнал ленты начинает падать, если величина Hrmax больше насыщающего поля Hs, т.е. для роста сигнала желательно как можно большее значение Hs. Для НД, однако, важным фактором является не только насыщение ленты, его и влияние боковых минимумов Hxmin исходного поля (фиг. 1 а): если они записываются (поле Ho H''), то происходит как резкое падение сигнала ленты, так и появление мощных сигналов-помех, затрудняющих распознавание дефекта (фиг. 1 г, кривая 1''); если не записываются (поле Ho H' <Hb), то сигналы-помехи отсутствуют, а полезный сигнал растет (фиг. 1 г, кривая 1'). У исходного поля ВД боковых минимумов нет, и определяющую роль играет соотношение значений Ho, Hb, Hxmax и Hs.

Здесь возможны два варианта (рассматривается случай округлого ВД).

1. Если при Ho <Hb значение Hxmax меньше ширины линейного интервала (Hb, Hs), то с ростом Ho сигнал ленты сначала быстро растет как за счет все более полной записи исходного поля дефекта на ленте, так и за счет роста последнего (случай Ho=H' для дефекта 2 на фиг. 1 а); как только начинает выполняться условие Ho > Hb, исходное поле записывается полностью и рост продолжается лишь за счет увеличения Hxmax, пока не выполнится условие Hxmax > Hs и рост не сменится уменьшением сигнала (случай Ho-H'' на фиг. 1 а).

2. Если при Ho <Hb значение Hxmax больше ширины линейного интервала (Hb, Hs), то с увеличением Ho начальный рост сигнала ленты быстро сменится его уменьшением из-за насыщения ленты.

Таким образом, значение Ho должно удовлетворять по меньшей мере двум условиям: быть достаточно большим для создания заметного поля от малых ВД, на превышать значение Hb ленты для оптимизации выявления НД и снижения ее собственных шумов до нуля. Лента должна иметь максимальную ширину линейного участка (Hb, Hs).

У существующих лент сравнительно узкий линейный участок (в лучшем случае 300-400 А/см) и сравнительно мало отличающиеся значения стартового (Hb у разных лент меняется примерно от 50 до 300 А/см) и насыщающего полей (у разных лент Hs меняется примерно от 300 до 700 А/см). Поскольку значение Hxmax для НД и больших ВД могут достигать тысяч А/см [5] то поля таких дефектов насыщают ленту, и от требования Hs > Hxmax вынужденно приходится отказаться, ограничившись выбором ленты с максимальным Hs. Падение сигнала из-за насыщения ленты затрудняет оценку размера дефекта (в этом состоит одна из проблем магнитографической дефектометрии), но выявление дефекта остается надежным. С другой стороны, в опытах [5] при Ho 250-300 А/см ВД на глубине до 20-25 мм при размере 5-10% толщины (использовались цилиндрические отверстия диаметром 1-2 мм) дают достаточно четкий сигнал на всех существующих лентах.

Значит остается выбрать ленту с Hb порядка 250-300 А/см и максимальной величиной Hs, а затем намагничивание осуществлять в поле Ho, примерно равном Hb. Это и будут оптимальные условия выявления дефектов в указанных условиях (сварные швы со снятым усилением и изделия с поверхностью малой кривизны из магнитомягких сталей толщиной до 20-25 при выявлении дефектов в 5-10% и более от толщины стенки).

На практике осуществление способа не вызывает затруднений, поскольку методика контроля стандартна, а новизна заключается в выборе ленты и значения Ho. Выбирают ленту с величиной стартового поля Hb порядка 250-300 А/см и максимальным значением Hs (Hb и Hs известны из справочников величины). Контролируемое изделие совместно с уложенной на его поверхность магнитной лентой намагничивают постоянным магнитным полем Ho, равным величине Hb; для измерения Ho используют, например, датчики Холла. Ленту считывают одним из известных способов.

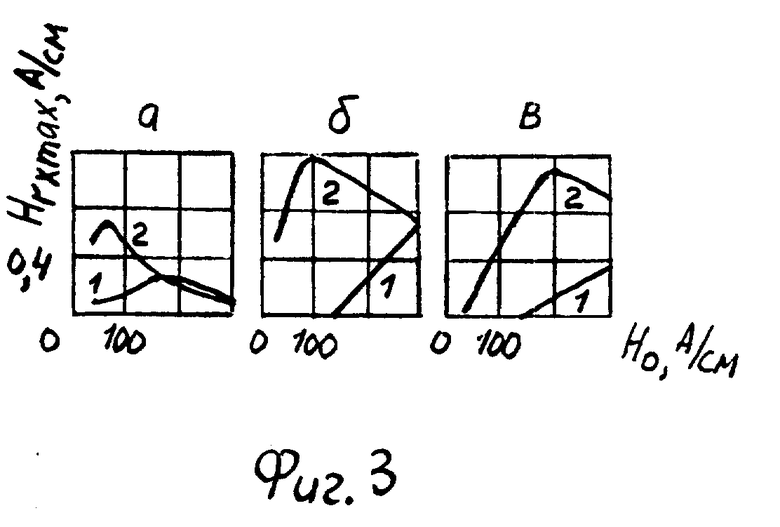

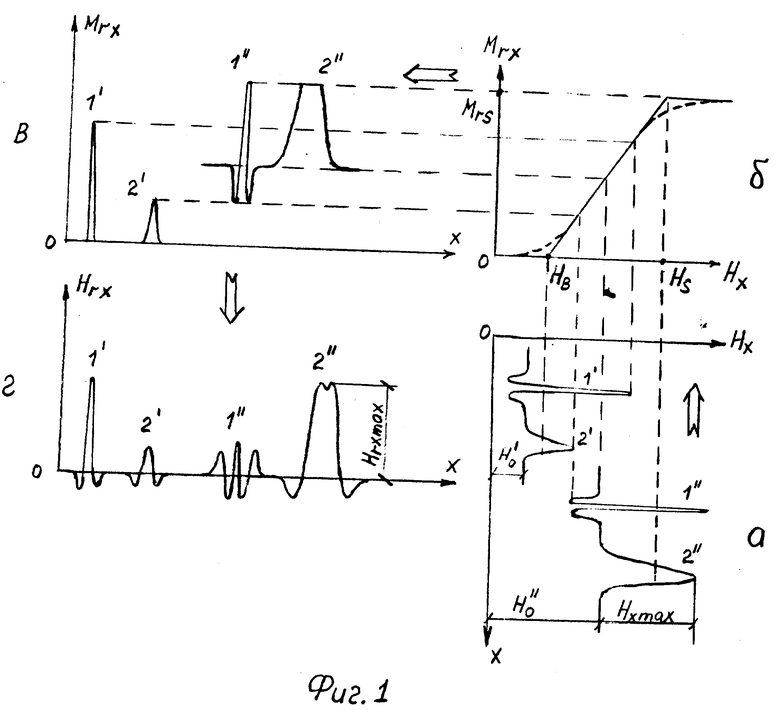

Пример. Преимущества предложенного способа магнитографического контроля иллюстрируют фиг. 2 и 3, где приведены зависимости сигнала ленты от поля Ho для разных лент и дефектов в плоских образцах толщиной до 40 мм из малоуглеродистой стали. Дефекты располагались вдоль ленты и имели длину до 150 мм; поле Ho действовало поперечно ленте. Значение Hrxmax измерялось линейным датчиком, реагирующим на тангенциальную составляющую поля магнитограммы (мы применяли феррозонд соответствующей конструкции).

На фиг. 2 способ применен для выявления трех НД в виде прямоугольных щелей шириной 0,25 и глубиной 2, 7 и 10 мм (кривые 1, 2 и 3 соответственно) тремя лентами: а И-4701 с Hb=50 и Hs=300 А/см; б "Тип 2" с Hb=250 и Hs=600 А/см; в А-3901-35H с Hb=300 и Hs=700 А/см. На фиг. 3 те же три ленты выявляют ВД в виде цилиндрического отверстия диаметром 2 и 5 мм (кривые 1 и 2 соответственно) на глубине 10 мм от верхней плоскости образца. Видно, что наибольший сигнал как от НД, так и от ВД при одновременном выполнении условия наиболее четкой зависимости сигнала от размера дефекта получается при использовании ленты А-3901-35H и поля Ho=Hb=300 А/см. Шумы ленты A-3901-35H в стартовом поле, естественно отсутствуют.

Предлагаемый способ действительно позволяет увеличить эффективность магнитографического контроля изделий с поверхностью малой кривизны и сварных швов со снятым усилением из магнитомягких сталей. Оценить экономический эффект до внедрения способа не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ ДВУМЯ ЛЕНТАМИ | 1993 |

|

RU2086973C1 |

| Способ магнитографического контроля | 1987 |

|

SU1439481A1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ | 1993 |

|

RU2086974C1 |

| УНИВЕРСАЛЬНЫЙ МАГНИТОГРАФИЧЕСКИЙ ДЕФЕКТОСКОП | 1993 |

|

RU2086972C1 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1987 |

|

SU1413513A1 |

| Намагничивающее устройство для магнитографической дефектоскопии | 1986 |

|

SU1364967A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| Способ магнитографического контроля | 1988 |

|

SU1633349A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ МНОГОСЛОЙНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2029297C1 |

| Способ магнитографического контроля | 1987 |

|

SU1532862A1 |

Использование: изобретение относится к магнитографическому методу неразрушающего контроля изделий с поверхностью малой кривизны и сварных швов со снятым усилением из магнитомягких сталей. Сущность изобретения: при намагничивании контролируемого изделия совместно с магнитной лентой, уложенной на его поверхность, постоянным магнитным полем Ho используют ленты со стартовым полем Hb не ниже 250-300 А/см, их всех подходящих лент выбирают ленту с наибольшим значением насыщающего поля Hs, величину Ho выбирают равной величине Hb, а качество изделия определяют по результатам считывания магнитограммы. 3 ил.

Способ магнитографического контроля изделий с поверхностью малой кривизны из магнитомягких сталей, заключающийся в том, что намагничивают контролируемое изделие совместно с магнитной лентой, уложенной на его поверхность, постоянным магнитным полем Н0, а затем по результатам считывания магнитограммы определяют качество изделия, отличающийся тем, что используют ленту со стартовым полем Нв не ниже 250 300 А/см и максимальным значением насыщающего поля Hs, а величину Н0 выбирают равной величине Нв.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фалькевич А.С., Хусанов М.Х | |||

| Магнитографический контроль сварных соединений | |||

| - М.: Машиностроение, 1966, с.232 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления цинкового крона | 1931 |

|

SU25225A1 |

| Контроль неразрушающий | |||

| Швы сварных соединений трубопроводов | |||

| Магнитографический метод | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Козлов В.С | |||

| Техника магнитографической дефектоскопии | |||

| - Минск: В школе, 1976, с.256 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1599754, кл.G 01N 27/85, 1990 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Михайлов С.П., Щербин В.Е | |||

| Физические основы магнитографической дефектоскопии | |||

| - М.: Наука, 1992, с.240. | |||

Авторы

Даты

1997-11-27—Публикация

1993-05-07—Подача