Изобретение относится к сорбционной технике, в частности к способу получения сорбента для поглощения аммиака и сероводорода, и может быть использовано в процессах очистки отходящих промышленных газов или в средствах индивидуальной и коллективной защиты органов дыхания.

Известен способ получения хемосорбента для очистки газов от аммиака, включающий импрегнирование активного угля раствором хлористого никеля (до содержания 5 30 мас.) при температуре 30 70oC, сушку, термообработку при температуре 150 250oC и рассев гранул, причем в качестве основы используют активный уголь с объемом пор 0,80 0,85 см3/г [1]

Недостатком известного способа является его сложность, связанная с высокой токсичностью хлористого никеля, и низкая поглотительная способность хемосорбента по сероводороду.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения сорбента, включающий пропитывание гранул активного угля сульфатом меди в количестве 16 20 мас. сушку, а затем термообработку гранул, причем, в качестве активного угля используют уголь с суммарным объемом пор 0,7 см3/г, полученном из окисленного слабоспекающегося угля с кислородсодержащими функциональными группами [2] Этот способ может быть принят за прототип предлагаемого изобретения.

Недостатком прототипа является то, что сорбент, полученный этим способом, обладает невысокой динамической активностью по аммиаку и сероводороду.

Целью изобретения является упрощение способа получения при значительном повышении динамической активности получаемого сорбента.

Поставленная цель достигается предложенным способом, включающим пропитку активного угля сульфатом меди и термообработку гранул, причем термообработку сорбента ведут после пропитки при 100 170oC в печи "кипящего слоя", а пропитывают уголь раствором с концентрацией 15 25 мас. при 80 95oC и объемном соотношении сорбента и раствора 1:0,25 0,45.

Из научно-технической литературы авторами неизвестен способ получения сорбента для поглощения аммиака и сероводорода путем припитывания активного угля раствором сульфата меди с массовой концентрацией 15 25% при температуре 80 95oC и объемном соотношении компонентов сорбент-раствор 1:0,25 0,45 с последующей термообработкой в печи "кипящего слоя" при 100 170oC.

Сущность предлагаемого способа заключается в следующем. Поглощение аммиака и сероводорода происходит за счет их связывания соединениями меди, наносимыми на поверхность активного угля. Одновременно высокая активность сорбента по аммиаку и сероводороду обеспечивается наличием на носителе CuSO4, а также CuO и Cu2O, которые образуются при термообработке пропитанного сорбента в условиях избытка кислорода (в печи "кипящего слоя") при определенном температурном режиме. Для получения требуемого количества и оптимального соотношения соединений меди, обеспечивающих максимальную динамическую активность, необходимо тщательно подобрать режимы пропитки и термообработки.

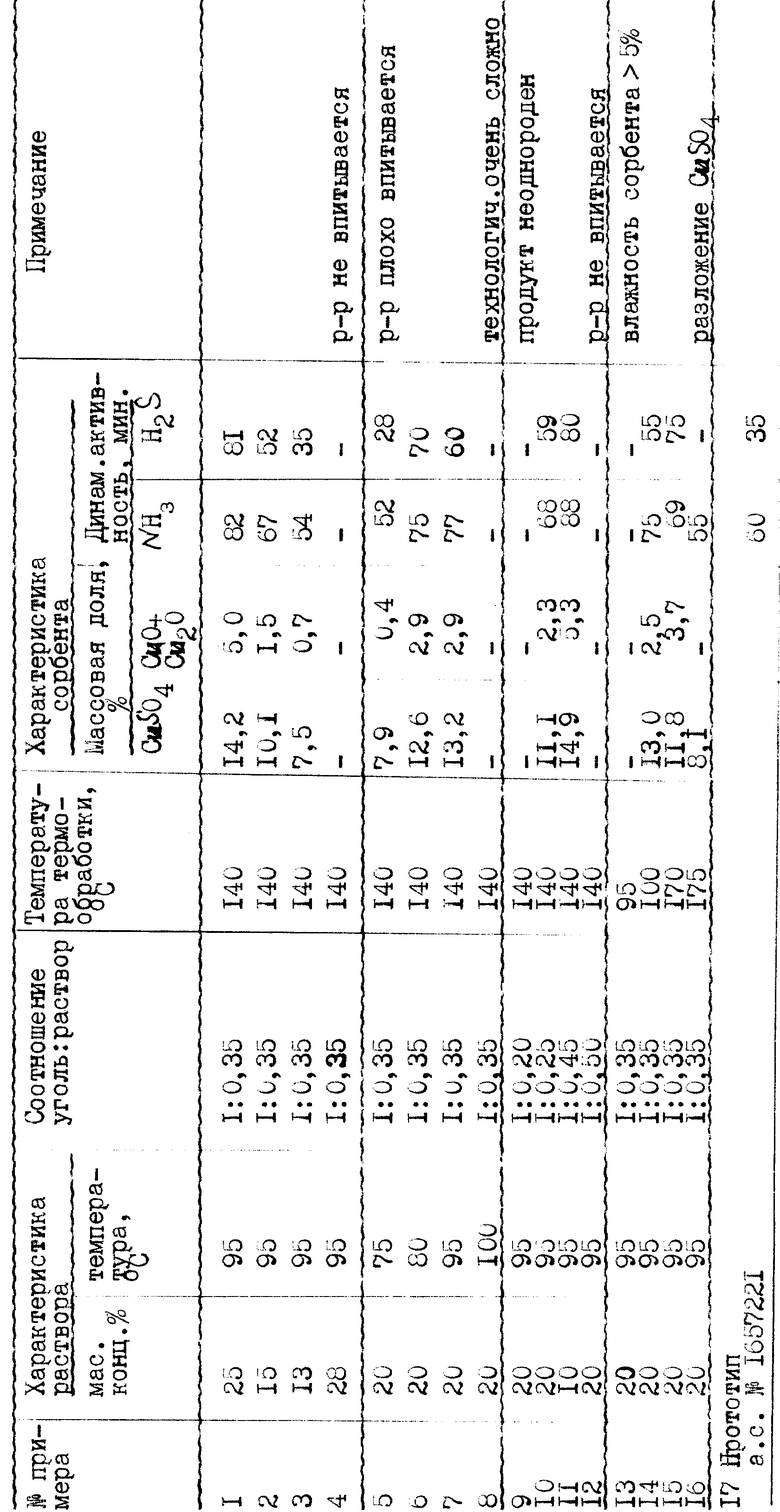

В результате многочисленных экспериментов удалось установить концентрацию пропиточного раствора, соотношение сорбент-раствор и оптимизировать температурные режимы.

Способ осуществляют следующим образом. Берут активный уголь с размером гранул (зерен) от 0,1 до 4,0 мм, суммарным объемом пор 0,70 1,1 см3/г и помещают его в пропиточный аппарат типа бетономешалки. Затем в отдельном реакторе с подогревом готовят водный раствор сульфата меди с массовой концентрацией 15 25% путем растворения данной соли в промышленной воде или конденсате при нагревании до 80 95oC. Включают пропиточный аппарат и дозируют раствор при объемном соотношении компонентов уголь-раствор 1:0,25 - 0,45. Пропитку осуществляют в течение 5 15 мин при 80 95oC. Затем пропитанный сорбент выгружают в приемный бункер и направляют в печь "кипящего слоя", где осуществляют термообработку газовоздушной смесью при температуре 100 170oC, скорость подачи сорбента при термообработке 500 1000 кг/час. Выход готового продукта 85 97% Полученный сорбент обладает высокой динамической активностью по аммиаку и сероводороду.

Пример 1. Берут 100 кг активного угля АГ-3 (ГОСТ 20464-75) с диаметром гранул 1,0 2,0 мм и суммарной пористостью 0,90 см3/г, помещают его в пропиточный аппарат. Готовый водный раствор CuSO4 с мас. концентрацией 25% нагретый до 95oC подают в пропиточный аппарат из расчета 70 л раствора на 100 кг угля, при этом объемное соотношение уголь: раствор составляет 1:0,35. Затем пропитанный уголь выгружают и направляют в печь "кипящего слоя", где осуществляют термообработку при 140oC до остаточного содержания влаги не более 5% Полученный сорбент выгружают, охлаждают и проводят оценку динамической активности по аммиаку и сероводороду.

Определение динамической активности проводят на динамическом приборе при следующих условиях:

удельный объемный расход газовоздушной смеси 0,5±0,01 дм3/мин•см2;

относительная влажность воздуха 50±3%

температура при испытаниях 22±5oC;

концентрация аммиака 2,3±1 мг/дм3;

концентрация сероводорода 4,6±0,1 мг/дм3;

высота слоя 5,0±0,1 см;

площадь внутреннего сечения динамической трубки 3,15±0,15 см2.

Полученный сорбент имел динамическую активность:

по аммиаку 82 мин.

по сероводороду 81 мин.

В таблице представлены примеры 1 16, полученные аналогично примеру 1, показывающие влияние режимов пропитки и термообработки на динамическую активность сорбента по аммиаку и сероводороду.

Как следует из данных таблицы при осуществлении пропитки угля раствором CuSO4 с массовой концентрацией 15 25% при 80 95oC и объемном соотношении компонентов 1: 0,25 0,45 с последующей термообработкой в печи "кипящего слоя" при 100 170oC достигается повышение динамической активности сорбента по аммиаку на 15oC40% а по сероводороду на 70oC100%

Содержание CuSO4 в растворе менее 15% недостаточно для нанесения на сорбент необходимого количества активных компонентов, обеспечивающих высокую активность сорбента, с другой стороны высокая концентрация раствора - более 25% приводит к значительному повышению плотности и вязкости раствора и резко ухудшает впитываемость раствора углем. Если температура раствора CuSO4 ниже 80oC, повышается его вязкость и раствор плохо впитывается, уменьшается количество наносимого компонента на основу и, следовательно, ухудшается динамическая активность.

Опытным путем установлено оптимальное соотношение уголь: раствор 1: 0,25oC0,45. Внесение меньшего количества раствора приводит к получению неоднородного серебра, а избыток раствора углем плохо впитывается.

При температуре термообработки ниже 100oC не удается полностью удалить влагу (менее 5%), а при t>170oC начинается интенсивное разложение CuSO4, что приводит к падению динамической активности по аммиаку.

Из изложенного следует, что каждый из признаков предложенной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а вся совокупность признаков является достаточной для характеристики предложенного решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1999 |

|

RU2146173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2006 |

|

RU2323877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2005 |

|

RU2281159C1 |

| ПОГЛОТИТЕЛЬ АММИАКА И СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1996 |

|

RU2098175C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1999 |

|

RU2145259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СОРБЕНТА | 2014 |

|

RU2572144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2012 |

|

RU2510868C1 |

| СПОСОБ АКТИВАЦИИ СОРБЕНТОВ-КАТАЛИЗАТОРОВ | 1999 |

|

RU2150321C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2288032C1 |

Изобретение относится к сорбционной технике, в частности к способу получения сорбента для поглощения аммиака и сероводорода и может быть использовано в процессах очистки отходящих промышленных газов или средствах защиты органов дыхания. Сущность: предложен способ получения сорбента для поглощения аммиака и сероводорода, включающий пропитку активного угля сульфатом меди и термообработку гранул, отличающийся тем, что термообработку сорбента ведут при температуре 100 - 170oC в печи "кипящего слоя" после пропитки, а пропитывают уголь раствором с концентрацией 15 - 25 мас.% при температуре 80 - 95oC и объемном соотношении сорбента и раствора 1:0,25 - 0,45. Способ позволяет повысить динамическую активность сорбента по аммиаку и сероводороду. 1 табл.

Способ получения сорбента для поглощения аммиака и сероводорода, включающий пропитку активного угля сульфатом меди и термообработку гранул, отличающийся тем, что термообработку сорбента ведут при 100 170oC в печи "кипящего слоя" после пропитки, а пропитывают уголь раствором с концентрацией 15 25 мас. при 80 95oC и объемном соотношении сорбента и раствора 1 0,25 0,45.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2019288, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1657221, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1996-09-17—Подача