Изобретение относится к области сорбционной техники и может быть использовано для получения сорбентов, применяемых в средствах защиты органов дыхания и очистки промышленных выбросов.

Известен способ получения сорбента-катализатора, включающий приготовление пропиточного раствора каталитических добавок, содержащего медь, молибден, серебро и триэтилендиамин, пропитку зерен активного угля раствором и их термообработку, причем пропиточный раствор дополнительно содержит цинк. Активный уголь берут с объемом микропор 0,40-0,55 от общего суммарного объема пор, а пропитанные зерна вылеживают 1,0-2,0 ч, после чего термообрабатывают в одну стадию при температуре в слое 120-135°С, при этом пропиточный раствор готовят со следующей концентрацией каталитических добавок, мас.%: меди - 4,6-7,6; молибдена 1,5-3,1; цинка - 2,6-4,2; серебра - 0,10-0,15; триэтилендиамина - 2,5-5,0.

(См. пат. РФ 2228902, С01В 31/08, В01J 20/20, 21/18, опубл. 20.05.2004).

Недостатком известного способа является сложность технологического процесса и низкий выход готового продукта.

Наиболее близким к предложенному по технической сущности, количеству совпадающих признаков является способ получения хемосодербента, включающего приготовление пропиточного раствора, содержащего 0,9-1,03 мас.% триэтилендиамина, 0,8-2,0 мас.% бихромата калия и 1,0-3,0 мас.% углекислой меди, при этом объем пропиточного раствора составляет 0,8-0,9 от суммарного объема пор основы, а его температура находится в интервале 40-50°С, после пропитки и вылеживания гранулы подвергают термообработке при температуре 110-150°С со скоростью подъема температуры 1-4°С в минуту.

(См. пат. РФ №2236902, кл. В01J 20/20, С01В 31/08).

Недостатком прототипа является низкая сорбционная активность получаемого хемосорбента по сероводороду (H2S) и аммиаку (NH3).

Целью изобретения является повышение сорбционной способности получаемого хемосорбента по H2S при сохранении высокой поглотительной способности по аммиаку (NH3).

Поставленная цель достигается предложенным способом, включающим приготовление пропиточного раствора, пропитку гранул металлосодержащего сорбента, причем пропитку сорбента осуществляют раствором содержащим сульфат меди с концентрацией 230-340 г/дм3 и температурой 52-80°С, при соотношении объема пор сорбента и пропиточного раствора, равном 1:1,1÷1,5, а перед термообработкой излишнюю влагу с поверхности удаляют продувкой воздухом, при этом массовая доля сульфата меди в готовом хемосорбенте составляет 23-35 мас.%.

Отличие предлагаемого способа от прототипа состоит в том, что пропитку сорбента осуществляют раствором содержащим сульфат меди с концентрацией 230-340 г/дм3 и температурой 52-80°С при соотношении объема пор сорбента и пропиточного раствора, равном 1:1,1÷1,5, а перед термообработкой излишнюю влагу с поверхности удаляют продувкой воздухом, при этом массовая доля сульфата меди в готовом хемосорбенте составляет 23-35 мас.%.

Авторам из патентной научно-технической литературы не известен способ получения хемосорбента, в котором пропитку сорбента осуществляют раствором, содержащим сульфат меди с концентрацией 230-340 г/дм3 и температурой 52-80°С, при соотношении объема пор сорбента и пропиточного раствора, равном 1:1,1÷1,5, а перед термообработкой излишнюю влагу с поверхности удаляют продувкой воздухом, при этом массовая доля сульфата меди в готовом хемосорбенте составляет 23-35 мас.%.

В системах жизнеобеспечения, когда необходимо проводить очистку воздуха в замкнутом объеме, имеет место совместное присутствие таких токсичных газов, как аммиак и сероводород. Поэтому необходимо в качестве активной химической добавки выбрать ту, которая взаимодействует и с сероводородом, и с аммиаком.

Теоретические и экспериментальные исследования показывают, что такие химические добавки (металлы) должны сочетать в себе комплексообразующие свойства и свойство образования нерастворимых соединений с указанными веществами. При этом такую химическую добавку, которая, как правило, имеет большой молекулярный вес, необходимо равномерно распределить в пористой структуре и на поверхности гранул металлосодержащего сорбента. Это достигается оптимизацией концентрации добавки и температуры пропиточного раствора. При этом массовая доля добавки должна обеспечить необходимое время защитного действия в заданных условиях испытаний.

Высокое соотношение объема пор и пропиточного раствора позволяет проникнуть химической добавке внутрь частиц угля в макро- и мезопоры и в более тонком слое разместиться по поверхности пор и привести к увеличению использования химической добавки и, как следствие, повышению активности по аммиаку и сероводороду.

С другой стороны, необходимо создать такие условия удаления влаги с поверхности пропитанного продукта, чтобы вводимая добавка успела закрепиться на активной поверхности пор (макро- и мезопор), а не диффундировала бы внутрь микропор, где она теряла бы активность.

Особенно важным в данном случае является то обстоятельство, что в качестве пористой основы используется металлосодержащий сорбент, то есть активный уголь с нанесенным медно-хромовым серебряным комплексом, что, с одной стороны, обеспечивает лучшее распределение основной химической добавки за счет улучшения смачиваемости неорганической поверхности (покрытой окислами металлов) по сравнению с углеродной поверхностью (чистого активного угля), а с другой стороны, придает будущему сорбенту целую гамму универсальных свойств для поглощения широкого класса токсических веществ.

Способ осуществляется следующим образом. Берут металлосодержащий сорбент по ГОСТ 20777-76 с суммарным объемом пор 0,7-0,9 см3/г, содержащий меди 5,8-7,5 мас.%, хрома 1,4-2,2 мас.%, серебра 0,04-0,1 мас.%. Затем готовят пропиточный раствор, для чего в реактор с паровой рубашкой заливают необходимое количество воды и нагревают до 52-80°С, после чего добавляют сульфат меди из расчета, чтобы концентрация его в готовом растворе составляла 230-340 г/дм3.

В аппарат для пропитки типа бетономешалки дозируют металлосодержащий сорбент и подают горячий пропиточный раствор из расчета соотношения объема пор сорбента и пропиточного раствора, равного 1:1,1÷1,5. Время перемешивания составляет 10-15 минут. Пропитанный сорбент выгружают на противни и обдувают воздухом, подаваемым вентилятором со скоростью 3-5 м/сек. Пропитанный сорбент после вылеживания направляют на термообработку для закрепления и активации химической добавки, которую ведут в печи кипящего слоя, вращающейся печи или в сушильном шкафу при 120-160°С до массовой доли влаги не более 3,0 мас.% в течение 2-4 часов.

Готовый хемосорбент охлаждают до температуры помещения, определяют содержание сульфата меди и влаги, которых должно быть 23-35 мас.% и не более 3,0 мас.% соответственно, усредняют фракционный состав и проводят оценку времени защитного действия согласно условиям испытаний.

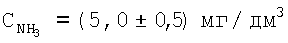

Условия проведения испытаний по аммиаку и сероводороду:

, V=(0,50±0,01) дм3/см2·мин,

, V=(0,50±0,01) дм3/см2·мин,

L=(5,0±0,1) см, ϕ=75%.

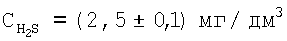

, V=(1,00±0,01) дм3/см2·мин,

, V=(1,00±0,01) дм3/см2·мин,

L=(5,0±0,1) см, ϕ=50%.

Полученный хемосорбент имел время защитного действия по сероводороду 72-120 мин при сохранении высокой активности по аммиаку - 56-65 мин.

Пример 1

Берут 1 кг металлосодержащего сорбента - активного угля с добавками меди (5,8-7,8) мас.%, хрома (1,4-2,2) мас.%, серебра (0,04-0,1) мас.%, имеющего суммарный объем пор 0,7 см3/г. Затем готовят пропиточный раствор, для чего в реактор с паровой рубашкой заливают 0,77 дм3 воды и нагревают ее до 52-80°С, после чего добавляют сульфат меди (считая на CuSO4) в количестве 177 г из расчета, чтобы концентрация ее составляла 230 г/дм3. В бетономешалку дозируют металлосодержащий сорбент в количестве 1,0 кг и подают горячий пропиточный раствор в количестве 0,77 дм3, что соответствует соотношению объема пор сорбента и пропиточного раствора, равного 1:1,1. Перемешивание ведут 12 минут, после чего пропитанный сорбент выгружают на противни и обдувают воздухом с температурой 20-25°С, подаваемым со скоростью 4 м3/сек. Вылежанный продукт направляют на термообработку в сушильный шкаф, где производится сушка при 140°С в течение 3 часов (остаточное содержание влаги в продукте не более 30 мас.%).

Готовый хемосорбент охлаждают при температуре рабочего помещения и определяют содержание меди и влаги и время защитного действия по сероводороду и аммиаку.

Полученный хемосорбент имел время защитного действия по сероводороду 72 мин, по аммиаку 56 мин.

Содержание сульфата меди должно быть 23 мас.%, содержание влаги 1 мас.%.

Пример 2

Осуществление процесса, как в примере 1, за исключением того, что в реактор заливают 1,05 дм3 воды, добавляют сульфат меди в количестве 334 г чтобы концентрации ее составляла 340 г/дм3. Пропитку осуществляют горячим раствором при температуре 80°С, при соотношении объема пор сорбента и пропиточного раствора 1:1,5.

Полученный хемосорбент содержал 35% сульфата меди и 1,1% влаги, при этом время защитного действия по сероводороду составляло 110 мин, а по аммиаку 60 мин.

Пример 3

Осуществление процесса, как в примере 1, за исключением того, что в реактор заливают 0,9 дм3 воды, добавляют 254 г сульфат меди в количестве, чтобы ее концентрация составляла 280 г/дм3. Пропитку осуществляют при температуре 65°С при соотношении объема пор и раствора, равном 1:1,3.

Полученный хемосорбент содержал сульфат меди 31,2 мас.% и влаги 1,0 мас.%. При этом время защитного действия по сероводороду составляло 120 мин, по аммиаку 65 мин.

Хемосорбент, полученный по способу, изложенному в прототипе (патент РФ 2236902), имел время защитного действия по сероводороду 25 мин, по аммиаку 12 мин.

Таким образом, предлагаемый способ позволяет получить хемосорбент, имеющий время защитного действия по сероводороду и аммиаку при совместном присутствии в воздухе в 3-5 раз выше, чем у прототипа.

Из изложенного следует, что каждый из признаков в заявленной совокупности в большой или меньшей степени влияет на достижение поставленной цели, а именно повышение активности хемосорбента по сероводороду при сохранении высокой активности по аммиаку, а вся совокупность является достаточной для характеристики заявленного технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2012 |

|

RU2510868C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1996 |

|

RU2098177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2005 |

|

RU2281159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ-ХЕМОСОРБЕНТА | 2022 |

|

RU2794595C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2017 |

|

RU2656491C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ТОКСИЧНЫХ ФОСФОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ЦИАНИДОВ И МЫШЬЯКОВИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2692344C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2288032C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2009 |

|

RU2393012C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2003 |

|

RU2228792C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2022 |

|

RU2800454C1 |

Изобретение относится к области сорбционной техники и может быть использовано для получения сорбентов, применяемых в средствах защиты органов дыхания и очистки промышленных выбросов. Предложен способ получения хемосорбента, включающий приготовление пропиточного раствора, пропитку гранул и их термообработку, при этом пропитку сорбента осуществляют раствором, содержащим сульфат меди с концентрацией 230-340 г/дм3 и температуре 52-80°С, при соотношении объема пор и пропиточного раствора, равном 1:1,1÷1,5, перед термообработкой излишнюю влагу с поверхности удаляют продувкой воздухом, а массовая доля сульфата меди в готовом хемосорбенте составляет 23-35 мас.%. Способ позволяет получить хемосорбент, имеющий время защитного действия по сероводороду и аммиаку при совместном присутствии их в воздухе в 3-5 раз выше, чем у известных хемосорбентов. 1 з.п. ф-лы.

| ПОГЛОТИТЕЛЬ АММИАКА И СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2210429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1996 |

|

RU2098177C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 1999 |

|

RU2146173C1 |

| Способ получения поглотителя аммиака | 1988 |

|

SU1560306A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА - КАТАЛИЗАТОРА | 2003 |

|

RU2236902C1 |

Авторы

Даты

2008-05-10—Публикация

2006-07-21—Подача