Изобретение относится к поглотителям аммиака и сероводорода и может быть использовано в средствах защиты органов дыхания.

Известен поглотитель аммиака, содержащий активный уголь с суммарным объемом пор 0,7-0,9 см3/г и сульфат меди в количестве до 12-14% [Трумпайц Я. И. Индивидуальные средства защиты органов дыхания. М., 1962, с.64].

Недостатком этого поглотителя является то, что он имеет невысокие хемосорбционные свойства по аммиаку и особенно по сероводороду.

Известен поглотитель аммиака и сероводорода, содержащий в качестве активного угля уголь парогазовой активации с суммарным объемом пор 1,0-1,2 см3/г и сульфат меди при следующем соотношении компонентов, вес.%:

Активный уголь - 80-85

Сульфат меди - 15-20

[авт. св. СССР 841653, 30.06.81, бюл. 24].

Несмотря на то, что известный поглотитель обеспечивает достаточную динамическую активность по аммиаку и сероводороду (NH3 - 65 мин, Н2S - 50 мин), он обладает недостаточной прочностью - (75%).

Наиболее близким по технической сущности является поглотитель аммиака и сероводорода, содержащий 16-20 мас.% сульфата меди и 80-84% мас. гранулированного активного угля, полученного из окисленного слабоспекающегося угля [авт. св. СССР 1657221, 23.06.91, бюл. 23]. Активный уголь с суммарным объемом пор VΣ=(0,85-0,98) см3/г импрегнируют сульфатом меди концентрацией 350 г/л и получают поглотитель аммиака и cеровoдopoдa, имеющий прочность - (80-85)% и динамическую активность по аммиаку - (81-86) мин, по сероводороду - (75-86) мин.

Этот поглотитель, обладающий высокой динамической активностью как по аммиаку, так и по сероводороду, и имеющий достаточно высокую прочность, имеет недостаток в том, что для его получения нужен особый активный уголь, получение которого требует дополнительных затрат. Процесс получения такого угля является нестабильным, и результаты его трудно воспроизвести, кроме этого, он включает стадию термоокисления, которая является пожароопасной.

Перед изобретателями стояла задача - разработать высокопрочный поглотитель аммиака и сероводорода на основе активного угля, облачающий стабильно высоким качеством поглощения как по аммиаку, так и по сероводороду, а также разработать способ получения такого поглотителя.

Результат достигается тем, что поглотитель аммиака и сероводорода на основе активного угля, импрегнированного сульфатом меди, в качестве активного угля содержит углеродно-минеральный сорбент с суммарным объемом пор VΣ= (0,78-0,95) см3/т, полученный из ископаемого угля методом парогазовой активации, при следующем соотношении компонентов, мас.%:

Сульфат меди - 12-15

Минеральная составляющая активного угля - 11-27

Углеродная составляющая активного угля - Остальное

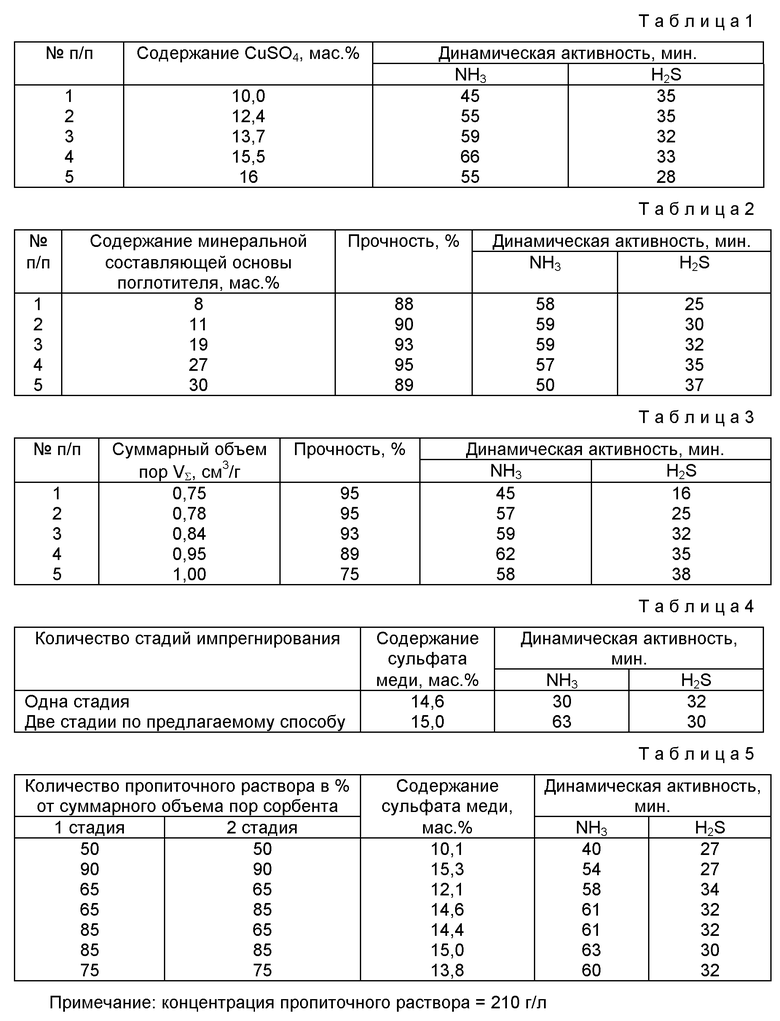

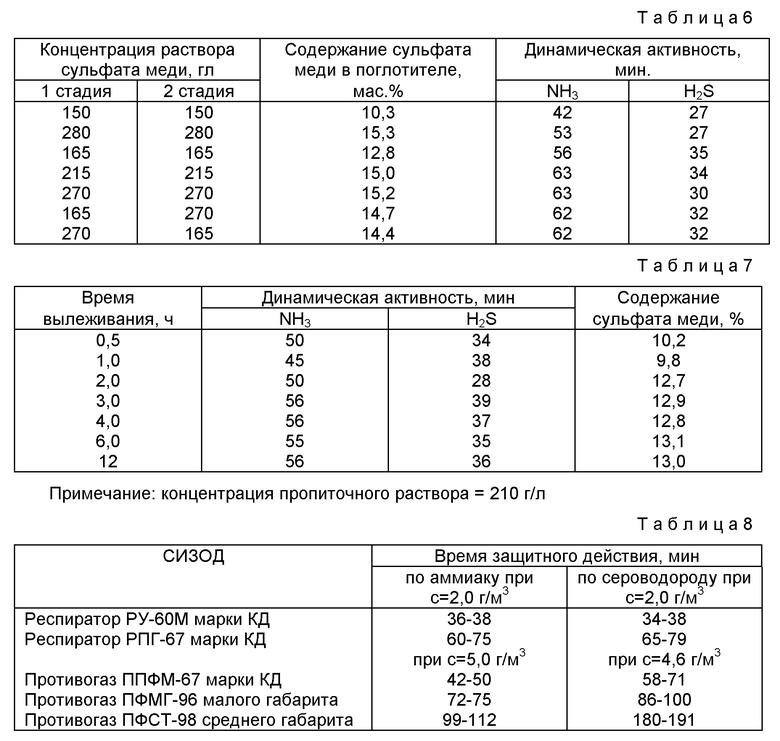

В предлагаемом поглотителе аммиака и сероводорода оптимальное содержание сульфата меди составляет 12-15 мас.%. Динамическая активность в зависимости от содержания сульфата меди представлена в табл.1.

Динамическая активность предлагаемого поглотителя по аммиаку и сероводороду определялась при следующих условиях:

Высота слоя поглотителя, мм - 15

Концентрация аммиака в воздушной смеси, мг/г - 2,3

Концентрация сероводорода в газовоздушной смеси, мг/г - 4,6.

Оптимальное содержание сульфата меди в поглотителе составляет 12-15 мас. %. При содержании сульфата меди в количестве менее 12% наблюдается снижение динамической активности по аммиаку, а выше 15% происходит кристаллизация сульфата меди в порах активного угля с образованием крупных кристаллов с малой активной поверхностью, что приводит к снижению динамической активности поглотителя как по аммиаку, так и по сероводороду.

Практически все промышленные активные угли содержат в том или ином количестве зольные примеси: минеральную составляющую. Ингредиенты минеральной составляющей (SiO2, Fe2O, Аl2O3, CaO, MgO, S) являются катализаторами многих реакций, которые протекают при адсорбции.

Минеральная составляющая основы поглотителя стимулирует каталитический процесс окисления сероводорода на воздухе. Оптимальное содержание минеральной составляющей в пределах 11-27 мас.%, определяется тем, что при ее содержании ниже 11% снижается динамическая активность поглотителя по сероводороду, а при содержании выше 27% снижается динамическая активность по аммиаку. В табл.2 приведена зависимость динамической активности поглотителя по аммиаку и сероводороду от содержания минеральной составляющей основы при содержании сульфата меди в поглотителе 13,7 мас.%.

Из табл. 2 видно, что содержание минеральной составляющей основы поглотителя в пределах 11-27 маc.% позволяет получать высокопрочный поглотитель.

Оптимальный суммарный объем пор VΣ углеродно-минерального сорбента находится в пределах 0,78-0,95 см3/г. В табл.3 приведены данные по изменению динамической активности поглотителя и его прочности от суммарного объема пор носителя при содержании минеральной составляющей 19 маc.% и сульфата меди - 13,7 маc.%.

При VΣ ниже 0,78 см3/г поглотитель имеет низкие показатели по динамической активности поглощения аммиака и сероводорода. Повышение VΣ основы приводит к резкому снижению механической прочности поглотителя в результате разрушения структуры углеродно-минерального скелета.

Известный поглотитель аммиака и сероводорода по авторскому свидетельству СССР 841653 получают следующим образом. Берут активный уголь с суммарным объемом пор VΣ=(1,0-1,2) см3/г, полученный из гранулированного активного угля мелкого зернения с VΣ=(0,7-0,9) см3/г путем активирования водяным паром, и импрегнируют раствором сульфата меди с концентрацией 300-350 г/л и сушат. Этот способ не позволяет получить поглотитель, отвечающий необходимым требованиям.

В качестве прототипа предлагаемого способа получения поглотителя аммиака и сероводорода выбран способ, описанный в авторском свидетельстве СССР 1657221, опуб. 23.06.91. Берут активный гранулированный уголь, полученный из окисленного слабоспекающегося угля со слабокислыми и сильнокислыми кислородсодержащими функциональными группами, с суммарным объемом пор VΣ=(0,85-0,98) см3/г, и пропитывают раствором сульфата меди с концентрацией 350 г/л и сушат.

Однако с помощью известного способа затруднительно получить предлагаемый поглотитель аммиака и сероводорода.

Предлагаемый способ получения поглотителя аммиака и сероводорода характеризуется следующими существенными признаками. Способ включает импрегнирование активного угля раствором сульфата меди, вылеживание, термообработку и рассев гранул. Новым в способе по сравнению с прототипом является то, что в качестве активного угля используют углеродно-минеральный сорбент с суммарным объемом пор 0,78-0,95 см3/г, полученный из ископаемого угля методом парогазовой активации, импрегнирование проводят раствором сульфата меди, взятом в количестве 65-85% от объема пор активного угля, в две стадии с промежутком времени вылеживания не менее трех часов и сушки после каждой стадии.

Предлагаемый способ осуществляют следующим образом. Готовят раствор сульфата меди с концентрацией 165-270 г/л, берут углеродно-минеральный сорбент с суммарным объемом пор VΣ=(0,78-0,95) см3/г и содержанием минеральной составляющей 13-30%, полученный из ископаемого угля методом парогазовой активации, и импрегнируют раствором при температуре 70-80oС, взятым в количестве 65-85% от суммарного объема пор. Затем импрегнированный продукт вылеживают в течение трех часов и сушат при температуре 150oС до полного удаления влаги. Высушенный продукт снова импрегнируют раствором сульфата меди, вылеживают и сушат до полного удаления влаги. Условия осуществления способа на второй стадии аналогичны условиям на первой стадии. После рассева гранул получают готовый поглотитель аммиака и сероводорода, отвечающий необходимым требованиям.

Пример осуществления способа получения поглотителя аммиака и сероводорода.

Готовят раствор сульфата меди с концентрацией 210-215 г/л, берут 50 г углеродно-минерального сорбента с суммарным объемом пор 0,82 см3/г и содержанием в нем минеральной составляющей 22,4%, затем этот сорбент импрегнируют раствором при температуре 75oС в количестве 85% от суммарного объема пор (34,9 см3). Импретированный продукт вылеживают в течение 3 часов и сушат при 150oС до полного удаления влаги. Затем высушенный продукт снова импрегнируют раствором сульфата меди с концентрацией 210-215 г/л при 75oС в объеме 34,9 см3, вылеживают в течение 3 часов и сушат до полного удаления влаги при 150oС. После рассева гранул получают поглотитель аммиака и сероводорода с содержанием сульфата меди 15 мас.% и содержанием минеральной составляющей 19 мас. % Динамическая активность поглотителя по аммиаку - 63 мин, по сероводороду - 30 мин.

Импрегнирование углеродно-минерального сорбента раствором сульфата меди в две стадии позволяет повысить динамическую активность предлагаемого поглотителя. Это видно из табл.4

Влияние количества пропиточного раствора в % от суммарного объема пор углеродно-минерального сорбента на динамическую активность представлено в табл.5.

Как видно из табл.5 оптимальное количество раствора для импрегнирования углеродно-минерального сорбента по каждой стадии находится в пределах 65-85%. Использование раствора для импрегнирования в количестве менее 65% приводит к неравномерному распределению добавки и низким показателям по содержанию сульфата меди и динамической активности. Увеличение объема пропиточного раствора до 90% от суммарного объема пор сорбента приводит к получению очень влажных гранул, что приводит к спеканию гранул при термообработке и снижению показателей динамической активности поглотителя.

В табл.6 приведено обоснование концентрации пропиточного раствора сульфата меди на каждой стадии пропитки. Количество пропиточного раствора на каждой стадии импрегнирования = 75% от суммарного объема пор сорбента.

Оптимальная концентрация пропиточного раствора находится в пределах 165-270 г/л. Использование раствора с концентрацией ниже 165 г/л и с концентрацией выше 270 г/л приводит к снижению показателей по динамической активности.

Влияние времени вылеживания на показатели динамической активности поглотителя представлены в табл.7.

Время вылеживания импрегнированного углеродно-минерального сорбента составляет не менее 3 часов. Увеличение этого времени не приводит к изменению качества поглотителя. Вылеживание пропитанного продукта менее 3 часов не достаточно для равномерного распределения активного компонента в порах.

Поглотитель аммиака и сероводорода, полученный по предлагаемому способу, прошел опытную проверку на ОАО "Сорбент" в системах, предназначенных для очистки вдыхаемого воздуха от аварийно химически опасных веществ ингаляционного действия (АХОВИД). Испытания поглотителя, используемого для снаряжения опытных образцов противогазовых коробок СИЗОД, показали высокие защитные качества Результаты испытаний представлены в табл.8.

Таким образом, предлагаемый способ позволяет получить высокоактивный поглотитель, используемый в СИЗОД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ-ХЕМОСОРБЕНТА | 2022 |

|

RU2794595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ | 2001 |

|

RU2216399C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2005 |

|

RU2288032C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2003 |

|

RU2228792C1 |

| АДСОРБЕНТ ДЛЯ СРЕДСТВ ЗАЩИТЫ | 2003 |

|

RU2229929C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2007 |

|

RU2333887C1 |

| АДСОРБЕНТ ДЛЯ СРЕДСТВ ЗАЩИТЫ | 2002 |

|

RU2218985C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1996 |

|

RU2098177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМПРЕГНИРОВАННОГО СОРБЕНТА | 2011 |

|

RU2461420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2012 |

|

RU2510868C1 |

Изобретение относится к поглотителям аммиака и сероводорода и может быть использовано в средствах защиты органов дыхания. Поглотитель аммиака и сероводорода на основе активного угля, импрегнированного сульфатом меди, в качестве активного угля содержит углеродно-минеральный сорбент с суммарным объемом пор 0,78-0,95 см3/г, полученный из ископаемого угля методом парогазовой активации, при следующем соотношении компонентов, мас.%: сульфат меди 12-15: минеральная составляющая активного угля 11-27, углеродная составляющая активного угля - остальное. Способ получения поглотителя аммиака и сероводорода включает импрегнирование активного угля раствором сульфата меди, вылеживание, термообработку и рассев гранул. Новым в способе является то, что в качестве активного угля используют углеродно-минеральный сорбент с суммарным объемом пор 0,78-0,95 см3/г, полученный из ископаемого угля методом парогазовой активации, импрегнирование проводят раствором сульфата меди, взятом в количестве 65-85% от объема пор активного угля, в две стадии с промежутком времени вылеживания не менее трех часов и сушки после каждой стадии. Изобретение позволяет получить высокопрочный поглотитель аммиака и сероводорода на основе активного угля, обладающий стабильно высоким качеством поглощения. 2 с.п.ф-лы, 8 табл.

Сульфат меди - 12-15

Минеральная составляющая активного угля - 11-27

Углеродная составляющая активного угля - Остальное

2. Способ получения поглотителя аммиака и сероводорода, включающий импрегнирование активного угля раствором сульфата меди, вылеживание, термообработку и рассев гранул, отличающийся тем, что в качестве активного угля используют углеродно-минеральный сорбент с суммарным объемом пор 0,78-0,95 см3/г, полученный из ископаемого угля методом парогазовой активации, импрегнирование проводят раствором сульфата меди, взятом в количестве 65-85% от объема пор активного угля, в две стадии с промежутком времени вылеживания не менее трех часов и сушки после каждой стадии.

| Поглотитель аммиака и сероводорода | 1989 |

|

SU1657221A1 |

| Поглотитель аммиака и сероводорода | 1979 |

|

SU841653A1 |

| Способ дезодорации отходящих газов | 1985 |

|

SU1337127A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1996 |

|

RU2099139C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИОСТАТИЧЕСКОГО СОРБЕНТА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 1998 |

|

RU2150320C1 |

| US 5529609 А1, 25.06.1996 | |||

| US 4521530 А1, 04.06.1985. | |||

Авторы

Даты

2003-08-20—Публикация

2002-02-20—Подача