Изобретение относится к области нефтепереработки, в частности к способу приготовления катализатора, предназначенного для использования в гидрогенизационных процессах с целью гидроочистки нефтяных фракций.

Известен способ получения катализатора для гидрогенизационных процессов, содержащего оксиды алюминия и бора. Готовят гель Al2O3 или Al(OH)3 и B2O3 гидролизом совместных растворов органических солей или алкоголятов алюминия и соединений бора (H3BO3). Гель отфильтровывают, промывают дистиллированной водой и сушат при 100-300oC в течение времени от нескольких минут до 48 ч, после чего с целью увеличения размера пор выдерживают в дистиллированной воде, снова промывают, отфильтровывают, промывают и сушат 1-24 ч при 150-250oC, затем формуют (или гранулируют) и вновь сушат.

Готовый носитель должен иметь следующие характеристики: Sуд=180-400 м2/г; Vпор=0,5-1 см3/г; dср≥ 7,5 нм, где ≥ 40% пор имеют диаметр ≈50 нм. На носитель наносят металлы (Со, Ni, Mo) [1]

Недостатком известного способа является сложность технического решения и большое количество сточных вод.

Известен также способ приготовления катализатора, промотированного оксидом бора и обладающего как макропористыми областями с объемом пор 0,1-0,5 см3/г, d>600 A, так и микропористыми областями с высокой удельной поверхностью для десульфиризации.

Катализатор содержит 0,1-5,0 (0,5-3,0)% оксида бора, причем < 75 (65)% бора находятся в тетраэдрической координации. В состав катализатора входят металлы, выбранные из элементов VБ, VIБ, VIIIБ и VА групп.

Предпочтительно использовать Со, Мо, Ni либо их смеси, а также Р. В состав катализатора могут входить пары элементов Со-Мо, Ni-Мо, а также в сочетании с фосфором или без него. Молибден присутствует в виде оксида в количестве 3-25% Со и Ni также в виде оксидов в количестве 0,1-8,0% каждый.

Фосфор содержится в элементарном состоянии в количестве 0,5-3,0% В качестве носителя используют Al2O3 в присутствии небольшого количества бора. Носитель прокаливают при температуре ≅760oC (539oC).

Перед стадией формования носителя смесь оксидов алюминия и бора получают соосаждением из соответствующих растворов либо пропиткой порошка Al2O3 раствором борной кислоты, либо другого подходящего соединения бора. Полученный катализатор используют в процессах с псевдоожиженным и стационарным слоем при температуре 260-482oC, давлении 70-210 ат и объемных скоростях 0,2-5,0 ч-1 [2]

Недостатком указанного способа является низкая активность полученного катализатора, что приводит к необходимости проведения процесса при высоком давлении более 70 ати.

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому результату является способ приготовления катализатора для гидроочистки нефтяных фракций путем смешения алюмооксидного носителя с солями гидрирующих металлов никеля (кобальта) и молибдена в присутствии борной кислоты с последующей сушкой и прокалкой гранул, где в качестве алюмооксидного носителя используют борат алюминия, полученный обработкой технического тригидрата алюминия в кипящем слое при подъеме температуры со скоростью 50-70oC до 400-600oC в течение 1-6 ч с последующей пептизацией продукта термической обработки в кислой среде при рН суспензии 2,0-4,0, температуре 135-200oC, времени процесса 1-20 ч и обработкой его борной кислотой при рН 5-7, температуре 80-90oC.

Катализатор, приготовленный по описываемому способу, имеет следующий химический состав,

Оксид никеля (NiO) 4,0-6,0

Оксид молибдена (МоО3) 10,0-12,0

Оксид бора (В2O3) 6,0-10,0

γ-оксид алюминия (Al2O3) Остальное

Индекс прочности, кг/мм 1,7-2,0

и обеспечивает достижение нужной глубины удаления сернистых соединений (менее 0,05%) при температуре 360-370oC [3]

Межрегенерационный период катализатора составляет 4-5 мес, при этом после каждой регенерации 8% катализатора ввиду измельчения отсеивается в виде пыли.

Настоящее изобретение направлено на разработку способа приготовления катализатора, обладающего повышенной прочностью и более высокой активностью. При этом уменьшается расход катализатора и увеличивается межрегенерационный период с 4-5 мес до 10-11 мес

Заявляется способ приготовления катализатора для гидроочистки нефтяных фракций, согласно которому гидроксид алюминия, содержащий 20-30% сухого вещества, смешивают с растворами борной и ортофосфорной кислот при pH 2,0-3,5, полученную суспензию перемешивают при температуре 50-70oC в течение 5-15 мин, вводят в нее последовательно перамолибдат аммония и азотнокислый никель, сушат при температуре 110-150oC и прокаливают при 500-550oC.

Предлагаемый катализатор имеет следующий химический состав, мас.

Оксид молибдена (MoO3) 9,0-10,5

Оксид никеля (NiO) 2,8-3,8

Оксид бора (В2O3) 1,0-2,0

Оксид фосфора (P2O5) 1,5-3,0

Оксид натрия (Na2O3) 0,02-0,09

Оксид алюминия (Al2O3) Остальное

Индекс прочности, кг/мм, не менее 2,2

Отличие заявляемого способа от известного заключается в том, что гидроксид алюминия, содержащий 20-30% сухого вещества, смешивают одновременно с растворами борной и ортофосфорной кислот, а также иная последовательность введения гидрирующих металлов.

Это позволяет достичь более равномерного распределения активных металлов на поверхности носителя и снизить температуру процесса.

Пример 1. 950 кг гидроксида люминия, полученного переосаждением технического глинозема, в форме g-Al2O3, после операций фильтрования и промывки от катионов натрия, загружают в месильную машину и при температуре 50oC перемешивают до получения однородной массы. Затем гидроксид алюминия, содержащий 20% сухого вещества, смешивают с растворами борной (2,8 кг H2BO3) и ортофосфорной (3,2 кг H3PO4) кислот. Полученную суспензию перемешивают при pH 2,0 и температуре 50oC в течение 5 мин и затем смешивают с солями гидрирующих металлов. При перемешивании и нагревании в суспензию вводят последовательно соль парамолибдата аммония и обрабатывают в течение 10 мин, затем вводят азотнокислый никель и перемешивание ведут еще 20 мин при температуре 95oC. Расход солей составляет 11,0 кг парамолибдата аммония и 9,6 кг азотнокислого никеля.

Катализатор формуют в гранулы, сушат при 110oC 6 ч, прокаливают при 500oC.

Готовый катализатор имеет следующий химический состав, мас.

Оксид молибдена (MoO3) 9,0

Оксид никеля (NiO) 2,8

Оксид бора (B2O3) 1,5

Оксид фосфора (P2O5) 1,5

Оксид натрия (Na2O) 0,02

Оксид алюминия (Al2O3) Остальное до 100

Индекс прочности, кг/мм 2,4

Пример 2. 950 кг гидроксида алюминия, полученного переосаждением технического глинозема, в форме g-Al2O3, после операций фильтрования и промывки от катионов натрия, загружают в месильную машину и при температуре 50oC перемешивают до получения однородной массы.

Затем гидроксид алюминия, содержащий 25% сухого вещества, смешивают с растворами борной (3,5 кг H3BO3) и ортофосфорной (3,7 кг H3PO4) кислот.

Полученную суспензию перемешивают при pH 3,0 и температуре 60oC в течение 10 мин и затем смешивают с солями гидрирующих металлов. При перемешивании и нагревании в суспензию вводят последовательно соль парамолибдата аммония и обрабатывают в течение 10 мин, затем вводят азотнокислый никель и перемешивание ведут еще 20 мин при температуре 95oC.

Расход солей составляет 12,0 кг парамолибдата аммония и 10,2 кг азотнокислого никеля.

Катализатор формуют в гранулы, сушат при 150oC 6 ч прокаливают при 535oC.

Готовый катализатор имеет следующий химический состав, мас.

Оксид молибдена (MoO3) 10,5

Оксид никеля (NiO) 3,8

Оксид бора (В2O3) 2,0

Оксид фосфора (P2O5) 2,0

Оксид натрия (Na2O) 0,06

Оксид алюминия (Al2O3) Остальное

Индекс прочности, кг/мм 2,3

Пример 3. 600 кг гидроксида алюминия, полученного переосаждением технического глинозема, в форме g-Al2O3, после операций фильтрования и промывки от катионов натрия, загружают в месильную машину и при температуре 50oC перемешивают до получения однородной массы.

Затем гидроксид алюминия, содержащий 30% сухого вещества, смешивают с растворами борной (3,1 кг H3BO3) и ортофосфорной (3,5 кг H3PO4) кислот.

Полученную суспензию перемешивают при pH 3,5 и температуре 70oC в течение 15 мин и затем смешивают с солями гидрирующих металлов. При перемешивании и нагревании в суспензию вводят последовательно соль парамолибдата аммония и обрабатывают в течение 10 мин, затем вводят азотнокислый никель и перемешивание ведут еще 20 мин при температуре 95oC.

Расход солей составляет 11,5 кг парамолибдата аммония и 10,0 кг азотнокислого никеля.

Катализатор формуют в гранулы, сушат при 130oC 6 ч, прокаливают при 550oC.

Готовый катализатор имеет следующий химический состав, мас.

Оксид молибдена (MoO3) 9,5

Оксид никеля (NiO) 3,4

Оксид бора (B2O3) 1,6

Оксид фосфора (P2O5) 3,0

Оксид натрия (Na2O) 0,09

Оксид алюминия (Al2O3) Остальное

Индекс прочности, кг/мм 2,5

Катализаторы, полученные согласно заявляемому способу, были испытаны в процессе гидроочистки дизельного топлива (содержание сернистых соединений 0,9% ) при температуре 345oC, давлении 4,0 МПа и объемной скорости подачи сырья 3,0 ч-1.

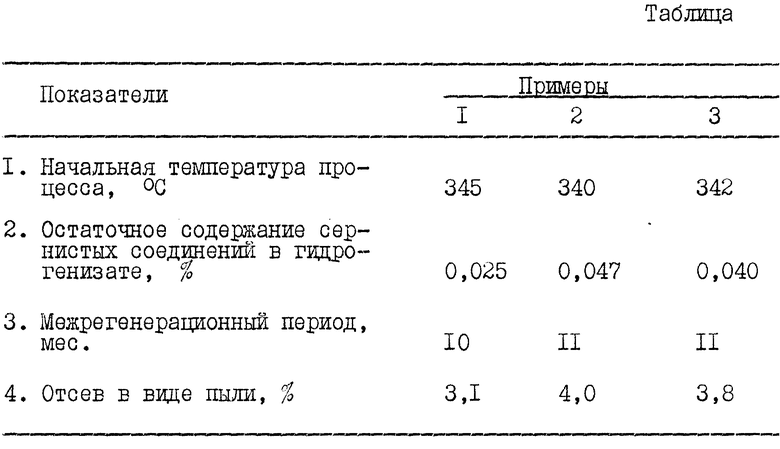

Результаты испытаний образцов катализаторов, приготовленных по примерам 1-3, представлены в таблице.

Из приведенных примеров (1-3) видно, что использование предлагаемого способа приготовления катализатора гидроочистки позволяет получить катализатор с высокими прочностными свойствами, обладающий более высокой гидрообессеривающей активностью при низкой начальной температуре (остаточное содержание сернистых соединений в гидрогенизате составило 0,025-0,047%).

Предлагаемый способ приготовления катализатора по сравнению с существующей технологией позволяет увеличить прочность катализатора, снизить потери при эксплуатации и улучшить технико-экономические показатели процесса гидроочистки дизельного топлива. Снижение температуры процесса до 345oC позволило увеличить межрегенерационный период до 10-11 мес.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2206396C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286846C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2008972C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286847C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

Изобретение относится к области нефтепереработки, в частности к способу приготовления катализатора, предназначенного для использования в гидрогенизационных процессах с целью гидроочистки нефтяных фракций. Заявляется способ приготовления катализатора для гидроочистки нефтяных фракций, согласно которому гидроксид алюминия, содержащий 20-30% сухого вещества, смешивают с растворами борной и ортофосфорной кислот при рН 2,0-3,5, полученную суспензию перемешивают при температуре 50-70oC в течение 5-15 мин, вводят в нее последовательно парамолибдат аммония и азотнокислый никель, сушат при температуре 110-150oC и прокаливают при температуре 500-550oC. 1 табл.

Способ приготовления катализатора для гидроочистки нефтяных фракций, включающий смешение гидроксида алюминия с борной кислотой и солями гидрирующих металлов с последующей сушкой и прокалкой, отличающийся тем, что гидроксид алюминия, содержащий 20 30% сухого вещества, смешивают с растворами борной и ортофосфорной кислот при рН 2,0 3,5, полученную суспензию перемешивают при 50 70oС в течение 5 15 мин и вводят в нее последовательно парамолибдат аммония и азотнокислый никель.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2561945, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4724226, кл | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2008972, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1996-04-23—Подача