Изобретение относится к каталитической химии, в частности к приготовлению катализатора для гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение механической прочности катализатора защитного слоя для процесса гидроочистки нефтяного сырья.

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому эффекту является катализатор защитного слоя для гидроочистки нефтяных фракций [SU 1815993 A1, 10.03.96], содержащий мас.%: оксид никеля 2-2; оксид молибдена 3-4; оксид алюминия остальное до 100, сформованный в виде полых цилиндрических гранул с внешним диаметром 10-15 мм и внутренним диаметром 3-5 мм. Использование такого катализатора в качестве катализатора верхнего удерживающего слоя в реакторах гидроочистки вместо фарфоровых шаров позволило снизить перепад давления в реакторе, уменьшить количество катализаторной пыли и крошки, увеличить срок службы основного катализатора гидроочистки до регенерации до 24-28 месяцев, увеличить степень удаления сернистых соединний до 98% для дизельных фракций при P= 4-6 МПа, Vc=3-5 ч-1, температуре 340-360oC. Недостатком этого катализатора является его недостаточно высокая механическая прочность.

Ближайшим известным решением для способа получения катализатора гидроочистки нефтяного сырья в виде полых цилиндров, позволяющего снизить гидравлическое сопротивление слоя алюмоникельмолибденового и алюмокобальтмолибденового катализаторов в процессе гидроочистки нефтяного сырья является способ [SU 1297899 A1, 23.03.87]. Известный способ заключается в получении носителя в виде новых цилиндров с определенным отношением наружной поверхности к объему гранулы (3,5-3,6 мм-1) и введении активных компонентов - оксида молибдена, оксида никеля или кобальта. Введение активных компонентов осуществляют пропиткой готового носителя водным раствором парамолибдата аммония, нитрата никеля или кобальта в присутствии стабилизатора - винной кислоты, взятой в количестве 1-4 мас.%. Получение катализатора включает осаждение, пептизацию, формовку гидроксида алюминия, сушку, прокаливание и пропитывание полученного носителя указанными растворами парамолибдата аммония, нитрата никеля или кобальта, причем в пептизированный гидроксид алюминия вводят дополнительно 4-6 мас.% водного раствора аммиака и 4-8 мас.% триэтиленгликоля, подсушивают до 60-65%-ной влажности и формуют полые цилиндры указанных размеров. Недостатком указанного катализатора является достаточно сложный способ его приготовления и низкая прочность.

Сущность изобретения заключается в следующем.

Изобретение направлено на решение задачи получения высокопрочного катализатора защитного слоя для гидроочистки нефтяных фракций, позволяющего улучшить рассеивание сырьевого потока, снизить гидравлическое сопротивление за счет предотвращения забивания слоя катализатора продуктами коррозии, защитить основной слой катализатора от закоксовывания за счет повышенной активности в реакции гидрирования коксогенных соединений.

Полученный технический результат позволяет решить поставленную задачу. Данный технический результат достигается получением катализатора, в состав которого вводят 10-40 мас.% каолина при следующем химическом составе катализатора, мас. %: оксид молибдена 4-8, оксид никеля и/или кобальта 1-3, оксид кремния 4-18, оксид алюминия остальное до 100, и катализатор сформован в виде полых цилиндрических гранул с отношением внешнего диаметра к внутреннему 2,7-6,0; способом приготовления катализатора, включающим осаждение гидроксида алюминия, пептизацию, нагрев до определенной температуры, выдержку при этой температуре при непрерывном перемешивании в течение 1-4 часов, введение фракции 0,01-0,2 мм γ-оксида алюминия, содержащего 11-14 мас.% оксида молибдена и 3-5 мас.% оксида никеля и/или кобальта, и введение 10-40 мас.% каолина, перемешивание, формовку в виде полых цилиндрических гранул с определенным соотношением внешнего диаметра к внутреннему диаметру 2,7-6,0, сушку, прокаливание при 650-850oC.

Существенными признаками изобретения являются наличие в составе катализатора каолина, соотношение его компонентов, отношение внешнего диаметра гранул к внутреннему диаметру и способ получения катализатора.

Отличительными признаками данного изобретения являются наличие в составе катализатора каолина в количестве 10-40 мас.% при следующем составе катализатора, мас.%: оксид молибдена 4-8, оксид никеля и/или кобальта 1-3, оксид кремния 4-18, оксид алюминия остальное до 100, определенное соотношение внешнего диаметра гранул к внутреннему диаметру 2,7-6,0, а также способ получения катализатора, заключающийся в том, что с целью повышения механической прочности катализатора гидроксид алюминия после пептизации нагревают до 70-80oC и выдерживают при этой температуре 1-4 часа, затем вводят 50-70 мас.% γ-оксида алюминия, содержащего оксиды молибдена, никеля и/или кобальта с размером частиц 0,01-0,2 мм и 10-40 мас.% каолина.

Новизна предлагаемого изобретения заключается в получении катализатора защитного слоя для гидроочистки нефтяных фракций в виде полых цилиндров с отношением внешнего диаметра к внутреннему 2,7-6,0, содержащим в своем составе 10-40 мас.% каолина с целью повышения механической прочности, а также в способе его получения, включающем введение в предварительно прогретый до 70-80oC и выдержанный при этой температуре 1-4 часа гидроксид алюминия фракции γ-оксида алюминия 0,01-0,2 мм, содержащим оксиды молибдена, никеля и/или кобальта и последующим введении 10-40 мас.% каолина, сушке и прокалке при температуре 650-850oC.

Данное техническое решение позволяет получить высокопрочный катализатор защитного слоя для гидроочистки нефтяного сырья, что значительно увеличивает реакционный цикл эксплуатации установки.

Изобретение иллюстрируется следующими примерами.

Пример 1. 500 г гидроксида алюминия, полученного сульфатным методом, с влажностью 80 мас.% пептизируют при непрерывном перемешивании 45 мл 56%-ной азотной кислоты до pH 3-4 и добавляют 500 мл воды, нагревают до 70oC и при постоянном перемешивании выдерживают массу 2 часа при этой температуре.

Параллельно готовят активный γ-оксид алюминия, содержащий оксиды молибдена, никеля и/или кобальта следующим образом. Берут 3500 г лепешки гидроксида алюминия, полученного сульфатным методом, с влажностью 80 мас.%, перемешивают при 50oC до получения однородной массы. Далее, при непрерывном перемешивании и нагреве в массу вносят соль парамолибдата аммония [(NH4)6Mo7O24•4H2O] массой 96,6 г, перемешивают 30 мин, затем вводят азотнокислый никель [Ni(NO3)2•6H2O] массой 84,0 г, продолжают перемешивать до получения массы с влажностью 68 мас.% и постепенно добавляют в массу концентрированную азотную кислоту до pH среды 4, продолжают перемешивать и поддерживать температуру массы 50oC в течение 30 мин. Массу формуют в экструдаты, провяливают, сушат при 190oC 10 часов и прокаливают при 550oC 4 часа. Приготовленный γ-оксид алюминия, содержащий оксиды молибдена и никеля , имеет следующий химический состав, мас.%: оксид молибдена (MoO3) - 11,0; оксид никеля (NiO) - 3,0; оксид алюминия (Al2O3) - 86,0. Затем ведут размол гранул в шаровой мельнице, отсеивая фракцию 0,01-0,2 мм.

Далее в подготовленный гидроксид алюминия вводят 737 г фракции 0,01-0,2 мм γ-оксида алюминия, содержащего оксиды молибдена и никеля, с влажностью 5 мас. % и 291 г каолина с влажностью 14 мас.% и содержанием SiO2 45 мас.%. Массу тщательно перемешивают, формуют в виде цилиндрических гранул с соотношением внешнего диаметра к внутреннему диаметру 4 методом экструзии, сушат при 190oC 10 часов и прокаливают при 650oC 4 часа.

Катализатор имеет следующий химический состав, мас.%: NiO - 2,0; MoO3 - 7,3; SiO2 - 10,7; Al2O3 - остальное до 100.

Прочность катализатора - 135% по сравнению с прототипом (пример 7).

Пример 2. Катализатор готовят по примеру 1, только термообработку готового катализатора ведут следующим образом: сушат при 190oC 10 ч и прокаливают при 850oC 4 ч.

Катализатор имеет следующий химический состав, мас.%: NiO - 2,0; MoO3 - 7,3; SiO2 - 10,7; Al2O3 - остальное до 100.

Прочность катализатора - 145% по сравнению с прототипом (пример 7).

Пример 3. Катализатор готовят по примеру 1, только в подготовленный по примеру 1 гидроксид алюминия вводят 737 г фракции 0,01-0,2 мм γ-оксида алюминия, содержащего 11 мас.% оксида молибдена (MoO3) и 3 мас.% оксида никеля (NiO), с влажностью 5 мас.% и 465 г каолина с влажностью 14 мас.% и содержанием SiO2 45 мас.%. Далее катализатор готовят аналогично примеру 1.

Катализатор имеет следующий химический состав, мас.%: NiO - 1,7; MoO3 - 6,4; SiO2 - 15,0; Al2O3 - остальное до 100.

Прочность катализатора - 140% по сравнению с прототипом (пример 7).

Пример 4. Катализатор готовят по примеру 1, только при приготовлении гидроксида алюминия, содержащего оксиды металлов, вместо 84 г азотнокислого никеля [(Ni(NO3)2•6H2O] берут 84 г азотнокислого кобальта [Co(NO3)2•6H2O] и гранулы готового катализатора формуют в виде полых цилиндрических гранул с соотношением внешнего диаметра к внутреннему 2,7. Термообработку проводят аналогично примеру 1.

Катализатор имеет следующий химический состав, мас.%: CoO - 2,0; MoO3 - 7,3; SiO2 - 10,7; Al2O3 - остальное до 100.

Прочность катализатора - 140% по сравнению с прототипом (пример 7).

Пример 5. Готовят катализатор по примеру 1, но катализатор имеет следующий химический состав, мас.%: NiO -2,0; MoO3 -7,3; SiO2 - 4,0; Al2O3 - остальное до 100.

Прочность катализатора - 120% по сравнению с прототипом (пример 7).

Пример 6. Катализатор готовят по примеру 1, но катализатор имеет следующий химический состав, мас.%: NiO - 1,0; MoO3 - 4,0; SiO2 - 18,0; Al2O3 - остальное до 100.

Прочность катализатора - 150% по сравнению с прототипом (пример 7).

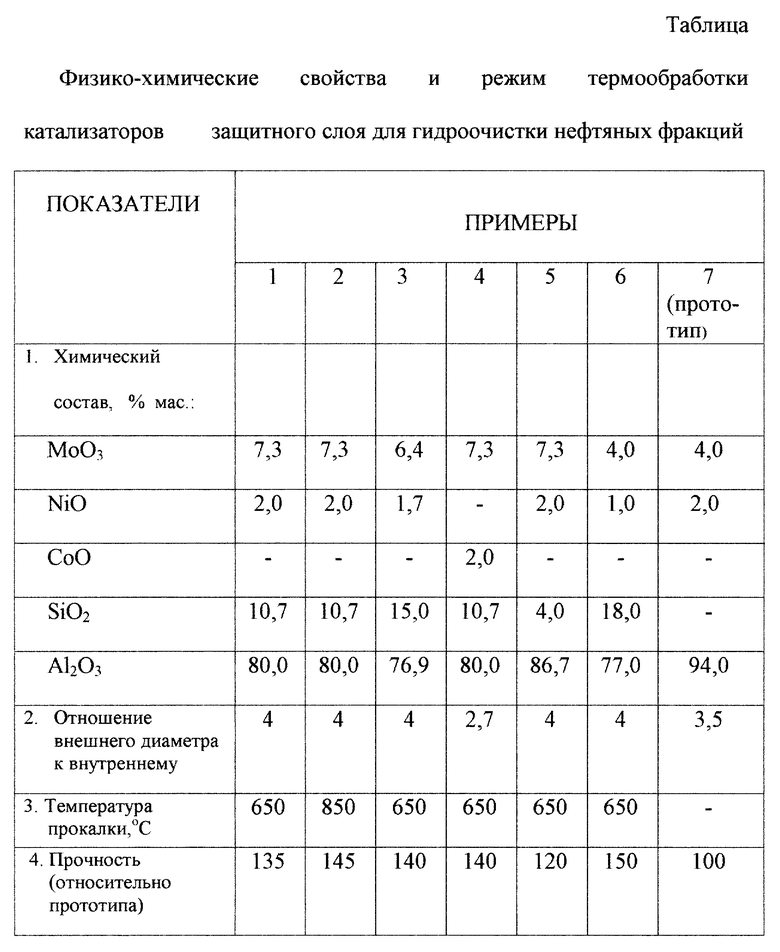

Физико-химические свойства катализаторов и условия термообработки приведены в таблице. Из таблицы видно, что введение в состав катализатора оксида кремния из каолина позволяет повысить прочность катализатора (120-150% против 100% у прототипа). Также способ приготовления данного катализатора по сравнению с прототипом, более технологичен, так как исключена стадия пропитки носителя, а указанная выше последовательность операций и введение каолина позволяют получить высокопрочный катализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2159672C1 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2142337C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2098181C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2000 |

|

RU2189860C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197323C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки нефтяных фракций, и может быть использовано в нефтеперерабатывающей промышленности. Описывается новый катализатор гидроочистки нефтяных фракций, содержащий оксиды молибдена, никеля, и/или кобальта и алюминия, сформованный в виде полых цилиндрических гранул с определенным отношением внешнего диаметра к внутреннему диаметру. Катализатор дополнительно содержит оксид кремния при следующем соотношении компонентов, мас. %: оксид молибдена 4 - 8, оксид никеля и/или оксид кобальта 1 - 3, оксид кремния 4 - 8, оксид алюминия - остальное до 100, и имеет отношение внешнего диаметра гранул к внутреннему диаметру 2,7 - 6,0. Технический результат - увеличение прочности катализатора защитного слоя для гидроочистки нефтяных фракций. 2 с.п.ф-лы, 1 табл.

Оксид молибдена - 4 - 8

Оксид никеля и/или кобальта - 1 - 3

Оксид кремния - 4 - 18

Оксид алюминия - Остальное до 100

и имеет отношение внешнего диаметра гранул к внутреннему диаметру 2,7 - 6,0.

| SU 1815993 A1, 10.03.1996 | |||

| Способ получения катализатора для гидроочистки нефтяного сырья | 1985 |

|

SU1297899A1 |

| Катализатор для гидрогенолиза тиофена и способ его получения | 1986 |

|

SU1384322A1 |

| Способ получения катализатора для гидроочистки | 1969 |

|

SU495804A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2089290C1 |

| US 5182250 A, 26.01.1993 | |||

| GB 1592655 A, 08.07.1981 | |||

| Подвесной контакт | 1935 |

|

SU48670A1 |

Авторы

Даты

2000-04-10—Публикация

1998-09-29—Подача