Изобретение относится к области нефтепереработки, в частности, к способу приготовления катализатора, предназначенного для использования в гидрогенизационных процессах с целью гидроочистки дизельного топлива.

Известен способ приготовления катализатора для гидропроцессов, содержащего оксид алюминия и бора. Готовят гель Al2O3 или Al(OH)3 и B2O3 гидролизом совместных водных растворов органических солей или алкоголятов алюминия и соединений бора (H3BO3). Гель отфильтровывают, промывают дистиллированной водой и сушат при 100 300oC в течение времени от нескольких минут до 48 ч, после чего с целью увеличения пор выдерживают в дистиллированной воде, снова промывают, отфильтровывают, промывают и сушат 1 24 ч при 150 250oC, затем формуют (или гранулируют) и вновь сушат. Готовый носитель должен иметь следующие характеристики

где ≥ 40% пор имеют диаметр ≈ 50 нм.

На носитель наносят металлы (Co, Ni, Mo) [1]

Недостатком известного способа является сложность технического решения и большое количество сточных вод.

Известен способ приготовления катализатора для гидрогенизационных процессов, согласно которому катализатор готовят путем пропитки предварительно прокаленного оксида алюминия раствором солей гидрирующих металлов VIB и VIII групп (в том числе солями Mo и Ni) в присутствии P-содержащей кислоты, в том числе H3PO3, H3PO4 или их смеси, с последующей сушкой и прокаливанием. При этом может быть использован любой Al2O3 с удельной поверхностью 20 350 м2/г. Катализатор сушат при 25 200oC, затем нагревают в инертной (N2, He, Ar, Kr, Xe или смесь) атмосфере до 200 600oC. Катализатор имеет следующий химический состав, мас. NiO 2 10; MoO3 0,2 20; P 0,2 10. Катализаторы были испытаны в гидроочистке газойля при температуре 315 - 343oC, давлении 56 ати, объемной скорости подачи сырья 1,5 ч-1. Степень обессеривания составляет 92% [2]

Известен также способ приготовления катализатора, промотированного оксидом бора и обладающего как макропористыми областями с объемом пор 0,1 - 0,5 см3/г,  так и микропористыми областями с высокой удельной поверхностью для десульфиризации.

так и микропористыми областями с высокой удельной поверхностью для десульфиризации.

Катализатор содержит 0,1 5,0 (0,5 3,0)% оксида бора, причем 75 (65%) бора находятся в тетраэдрической координации.

В состав катализатора входят металлы, выбранные из элементов VБ, VIБ, VIIIБ и VА групп.

Предпочтительно использовать Co, Mo, Ni, либо их смеси, а также P. В состав катализатора могут входить пары элементов Co-Mo, Ni-Mo, а также в сочетании с фосфором или без него. Молибден присутствует в виде оксида в количестве 3 25% Co и Ni также в виде оксидов в количестве 0,1 8,0% каждый.

Фосфор содержится в элементарном состоянии в количестве 0,5 3,0% В качестве носителя используют Al2O3 в присутствии небольшого количества бора. Носитель прокаливают при температуре 760oC (539oC).

Перед стадией формования носителя смесь оксидов алюминия и бора получают соосаждением из соответствующих растворов, либо пропиткой порошка Al2O3 раствором борной кислоты, либо другого подходящего соединения бора. Полученный катализатор используют в процессах с псевдоожиженным и стационарным слоем при температуре 260 482oC, давлении 70 210 ати и объемных скоростях 0,2 5,0 ч-1 [3]

Недостатком указанного способа является низкая активность полученного катализатора, что приводит к необходимости процесса при высоком давлении - более 70 ати.

Ближайшим известным решением аналогичной задачи по технической сущности и достигаемому результату является способ приготовления катализатора для гидроочистки нефтяных фракций, включающий смешение алюмооксидного носителя с солями гидрирующих металлов никеля (кобальта) и молибдена в присутствии борной кислоты, сушку и прокалку в оптимальных условиях ведения синтеза. Способ предусматривает использование в качестве носителя бората алюминия, полученного обработкой технического тригидрата алюминия в кипящем слое при подъеме температуры со скоростью 50 70oC до 400 600oC в течение 1 6 ч с последующей пептизацией продуктов термической обработки в кислой среде при pH 2,0 4,0, температуре 135 200oC, времени процесса 1 20 ч и обработкой его борной кислотой при pH 5 7 и температуре 80 90oC.

Катализатор, приготовленный по описываемому способу, имеет следующий химический состав, мас.

Оксид никеля (NiO) 4,0 6,0

Оксид молибдена (MoO3) 10,0 12,0

Оксид бора (B2O3 6,0 10,0

γ оксид алюминия Al2O3 остальное.

Индекс прочности, кг/мм 1,7 2,0

и обеспечивает достижение нужной глубины удаления сернистых соединений при температуре 360 370oC [4]

Межрегенерационный период работы катализатора составляет 4 5 мес. при этом после каждой регенерации 8% катализатора ввиду измельчения отсеивается в виде пыли.

Настоящее изобретение направлено на разработку способа приготовления катализатора с повышенной гидрообессеривающей активностью, обеспечивающего получение экологически чистого дизельного топлива с содержанием серы менее 0,05%

Заявляется способ приготовления катализатора для гидроочистки дизельного топлива путем смешения алюмооксидного носителя с борной кислотой и раствором соли молибдена с последующей формовкой, сушкой и прокалкой гранул, в котором, согласно изобретению, полученную алюмобормолибденовую композицию пропитывают раствором азотнокислого никеля с концентрацией 110 175 г/л в присутствии фосфорной кислоты при pH 3,6 4,5 и температуре 40 60oC.

Предлагаемый катализатор имеет следующий химический состав, мас.

Оксид никеля (NiO) 3,0 4,5

Оксид молибдена (MoO3) 10,0 12,0

Оксид натрия (Na2O) 0,02 0,08

Оксид бора (B2О5) 1,0 3,0

Оксид фосфора (P2O5) 0,5 1,5

Индекс прочности, кг/мм диаметра гранулы 1,6 2,8

Отличие заявляемого способа от известного заключается в том, что алюмобормолибденовую композицию пропитывают раствором азотнокислого никеля в присутствии фосфорной кислоты в определенных условиях. Это позволяет, благодаря особенностям способа приготовления, получить каталитическую композицию с более равномерным распределением гидрирующих металлов на поверхности носителя. При этом катализатор обладает достаточно высокими прочностными свойствами.

Предлагаемый способ приготовления катализатора обеспечивает проведение процесса гидроочистки при более низкой температуре.

Ниже приведены конкретные примеры осуществления заявляемого способа.

Пример 1

Готовят носитель методом осаждения геля, образующегося при взаимодействии алюмината натрия и азотной кислоты. После окончания осаждения проводят стабилизацию гидроксида алюминия при pH 9,0 9,5 в течение 60 90 мин. Полученный гидроксид алюминия отфильтровывают, а затем промывают химически обессоленной водой для отмывки от примесей (Na2, NO

Пример 2

Готовят носитель методом осаждения геля, образующегося при взаимодействии алюмината натрия и азотной кислоты. После окончания осаждения проводят стабилизацию гидроксида алюминия при pH 9,0 9,5 в течение 60 90 мин.

Полученный гидроксид алюминия отфильтровывают, а затем промывают химически обессоленной водой для отмывки от примесей (Na2R, NO

Лепешку отмытого гидроксида алюминия в количестве 50 кг загружают в месильную машину, снабженную паровой рубашкой и лопастной мешалкой. Смешение гидроксида алюминия проводят при температуре 80 90oC в течение 15 мин. Затем в пульпу добавляют 1,2 кг H3BO4 и продолжают перемешивание 15 мин. После получения однородной массы в месильную машину загружают парамолибдат аммония в количестве 6 кг и продолжают перемешивание 20 мин. Готовую массу с содержанием сухого вещества 48% формуют в гранулы диаметром 2,5 мм. Сформованные гранулы сушат при температуре 100o 4 ч и прокаливают при 450oC в течение 4 ч.

Одновременно готовят пропиточный раствор: к 10 л воды добавляют 83%-ную фосфорную кислоту в количестве 1 кг, затем в нем растворяют 8,6 кг азотнокислого никеля при непрерывном перемешивании при температуре 40oC.

В полученный раствор с концентрацией 175 г/л при pH 3,6 загружают 50 кг прокаленной алюмо-бор-молибденовой композиции до практически полного поглощения соли никеля. Затем гранулы катализатора сушат при 100oC 4 ч и прокаливают при 500oC 2 ч.

Пример 3

Готовят носитель методом осаждения геля, образующегося при взаимодействии алюмината натрия и азотной кислоты. После окончания осаждения проводят стабилизацию гидроксида алюминия при pH 9,0 9,5 в течение 60 90 мин.

Полученный гидроксид алюминия отфильтровывают, а затем промывают химически обессоленной водой для отмывки от примесей (Na2O, NO

Лепешку отмытого гидроксида алюминия в количестве 50 кг загружают в месильную машину, снабженную паровой рубашкой и лопастной мешалкой. Смешение гидроксида алюминия проводят при температуре 80 90oC в течение 15 мин. Затем в пульпу добавляют 1,8 кг H3BO4 и продолжают перемешивание 15 мин. После получения однородной массы в месильную машину загружают парамолибдат аммония в количестве 11,0 кг и продолжают перемешивание 20 мин. Готовую массу с содержанием сухого вещества 45% формуют в гранулы диаметром 2,6 мм. Сформованные гранулы сушат при температуре 400oC в течение 4 ч.

Одновременно готовят пропиточный раствор: к 10 л воды добавляют 83% фосфорную кислоту в количестве 0,7 кг, затем в нем растворяют 7 кг азотнокислого никеля при непрерывном перемешивании при температуре 50oC.

В полученный раствор с концентрацией 145 г/л при pH 4,0 загружают 50 кг прокаленной алюмобормолибденовой композиции для практически полного поглощения соли никеля. Затем гранулы катализатора сушат при 100oC 4 ч и прокаливают при 500oC 2 ч.

Пример 4

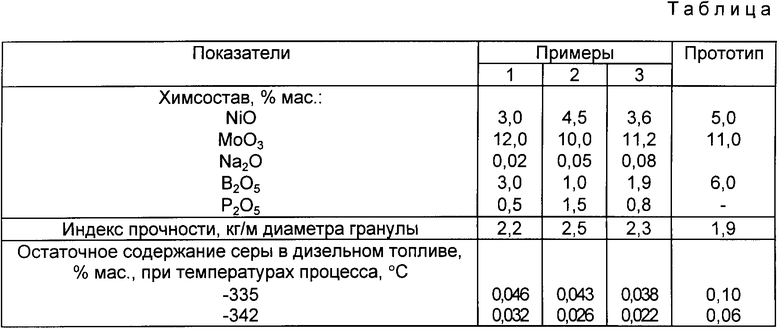

Катализаторы, приготовленные по примерам 1 3, были испытаны на пилотной установке в процессе гидроочистки дизельного топлива (фракция 180 360oC, содержание серы 0,86%) при давлении 4,0 МПа, объемной скорости подачи сырья 3,0 ч-1 и температурах 335o и 342oC. Результаты испытаний приведены в таблице.

Как следует из приведенных данных, катализаторы, приготовленные в соответствии с заявляемым способом, обладают повышенной гидрообессеривающей активностью при более низких температурах процесса, что позволит увеличить межрегенерационный период работы катализатора.

Использование предлагаемых катализаторов в процессе гидроочистки дизельного топлива обеспечивает получение экологически чистого дизельного топлива с содержанием серы менее 0,05% при более низкой температуре процесса.

При этом будет достигнуто также улучшение технико-экономических показателей: экономия энергозатрат, уменьшение расхода катализатора на установках гидроочистки.

Источники информации

1. Заявка Франции N 2561945, кл. B 01 J 21/02, 1985.

2. Патент США N 4588706, кл. B 01 J 27/19, 1986.

3. Патент США N 4724226, кл. 502/204, 1988.

4. Патент РФ N 2008972 кл. B 01 J 37/04; B 01 J 23/88, 1994, БИ N 5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2084285C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2098181C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2293107C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2206396C1 |

| Катализатор гидроочистки дизельных фракций и способ его приготовления | 2016 |

|

RU2620089C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| Способ получения катализатора гидроочистки дизельных фракций и катализатор, полученный этим способом | 2018 |

|

RU2684422C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2114696C1 |

Изобретение относится к области нефтепереработки, в частности, к способу приготовления катализатора, предназначенного для использования в гидрогенизационных процессах с целью гидроочистки дизельного топлива. Заявляется способ приготовления катализатора для гидроочистки дизельного топлива путем смешения алюмооксидного носителя с борной кислотой и раствором соли молибдена с последующей формовкой, сушкой и прокалкой гранул, в котором, согласно изобретению, полученную алюмобормолибденовую композицию пропитывают раствором азотнокислого никеля с концентрацией 110 - 175 г/л в присутствии фосфорной кислоты при pH 3,6 -4,5 и температуре 40 - 60oC. 1 табл.

Способ приготовления катализатора для гидроочистки дизельного топлива путем смешения алюмооксидного носителя с борной кислотой и раствором соли молибдена с последующей формовкой, сушкой и прокалкой гранул, отличающийся тем, что полученную алюмобормолибденовую композицию пропитывают раствором азотнокислого никеля с концентрацией 110 175 г/л в присутствии фосфорной кислоты при рН 3,6 4,5 и температуре 40 60oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2561945, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4588706, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4724226, кл | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2008972, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1996-10-24—Подача