Настоящее изобретение относится к сварочным материалам, а именно к электродам для дуговой наплавки на детали, например, сельскохозяйственных машин износостойкого сплава для работы в условиях абразивного износа и знакопеременных нагрузок.

Кроме того, изобретение может быть применено для наплавки шнеков шламовых центрифуг, используемых для отделения и одновременно обезвоживания твердых составляющих сточных вод.

Известны электроды для износостойкой наплавки (Лившиц Л.С. и др. Основы легирования наплавленного металла. - М.: Машиностроение, 1969. - 187 С.; Наплавочные материалы стран-членов СЭВ. Каталог. - Киев; Москва: ВИНИТИ, 1979. - 619 С.; Яровинский Х.Л. и др. Современные наплавочные электроды. - М. : Черметинформация. 1987. - 32 С.), обеспечивающие определенную стойкость против абразивного износа. Однако металл, наплавленный этими электродами, либо содержит в большом количестве дорогостоящий вольфрам, либо недостаточно легирован с точки зрения обеспечения высокой износостойкости.

Известно электродное покрытие для получения износоударостойкого сплава, эксплуатируемого в абразивной среде (Патент 2098251, Россия, МКИ6 B 23 K 35/365, Яровинский Х.Л. и др., опубл. 10.12.97, Бюл. N 34) со следующим составом покрытия, вес.%:

мрамор - 10 - 18

плавиковый шпат - 8 - 16

композиционный упрочнитель - 40 - 60

комплексный раскислитель - 16 - 26

рутил - 3 - 10

никель - 1 - 5

Композиционный упрочнитель представляет собой гранулы, состоящие из диборидов хрома и диборидов титана в соотношении 3/2, с добавками никеля, марганца и алюминия.

Комплексный раскислитель состоит из смеси порошков графита, марганца, ферросилиция и ферротитана, взятых в равных процентных соотношениях.

Указанное покрытие обеспечивает высокую стойкость против истирания и ударных нагрузок, но содержит большое количество легирующих элементов и позволяет выполнять свару только на постоянном токе.

Наиболее близким электродом для износостойкой наплавки является электрод, состоящий из низкоуглеродистого стального стержня и покрытия, содержащего в мас.%:

полевой шпат - 15-25

рутил - 5-10

ферромарганец - 1-4

ферросилиций - 2-5

ферротитан - 6-12

ферромолибден - 3-8

феррованадий - 6-14

хром - 6-14

никель - 4-8

алюминий - 1-3

целлюлоза - 1-4

феррониобий - 0,3-1

графит - 0,3-1,5

мрамор - остальное

(Авторское свидетельство СССР 603543, Ждановский завод тяжелого машиностроения, 06.04.1978, Бюл. N 36).

Покрытие такого состава обеспечивает высокую износостойкость, но наплавку возможно выполнять только на постоянном токе, а содержание большого количества мрамора нарушает пластичность покрытия и ухудшает технологичность изготовления электродов.

Настоящее изобретение решает как проблему сварки на переменном токе, так и проблему улучшения технологичности изготовления электрода.

Это достигается с помощью использования электрода для износостойкой наплавки, состоящего из низкоуглеродистого стального стержня и покрытия, содержащего: мрамор, рутил, хром, молибден, ферромарганец, ферротитан, ферросилиций, графит, железный порошок, но в отличие от прототипа изобретение дополнительно имеет в составе покрытия слюду, каолин и целлюлозу со следующим соотношением компонентов, вес.%:

слюда - 2-4

каолин - 2-6

мрамор - 3-7

рутил - 15-20

хром - 10-14

молибден - 1-5

ферромарганец - 5-9

ферротитан - 1-6

ферросилиций - 1-4

графит - 1-3

целлюлоза - 1-4

железный порошок - остальное

Наличие в покрытии целлюлозы и каолина, а также малое содержание мрамора повысило пластичность обмазки и улучшило технологичность изготовления электродов.

Введение в состав покрытия слюды и одновременное увеличение массовой доли рутила, а также отсутствие плавикового шпата стабилизировало горение дуги и позволило выполнять сварку на переменном токе.

Кроме того, в процессе экспериментов было установлено, что при включении в состав покрытия 1-4% целлюлозы она выполняет функцию эффективного пластификатора. Однако введение менее одного процента целлюлозы снижает необходимый эффект, а более 4% - вызывает чрезмерное газовыделение.

Дополнительное введение каолина, в пределах 2-6% совместно с целлюлозой усиливает пластифицирующий эффект.

Также, в предлагаемом составе покрытия отсутствует фторид кальция. Известно, что фториды вводятся в состав покрытия электродов с целью предотвращения образования пористости в наплавленном металле. Вместе с тем, они снижают стабильность горения дуги, так как при нагревании чистых фторидов и их смесей образуются как простые, так и комплексные анионы, которые, присутствуя в атмосфере дуги, приводят к контрагированию столба дуги.

Экспериментально установлено, что введение слюды в состав покрытия повышает стабильность горения дуги. При этом содержание слюды менее двух процентов не дает какого-либо эффекта, а более 4% - нарушает формирование шва.

Эффект стабилизации дуги усиливается при увеличении доли рутила в покрытии до 20 мас.%.

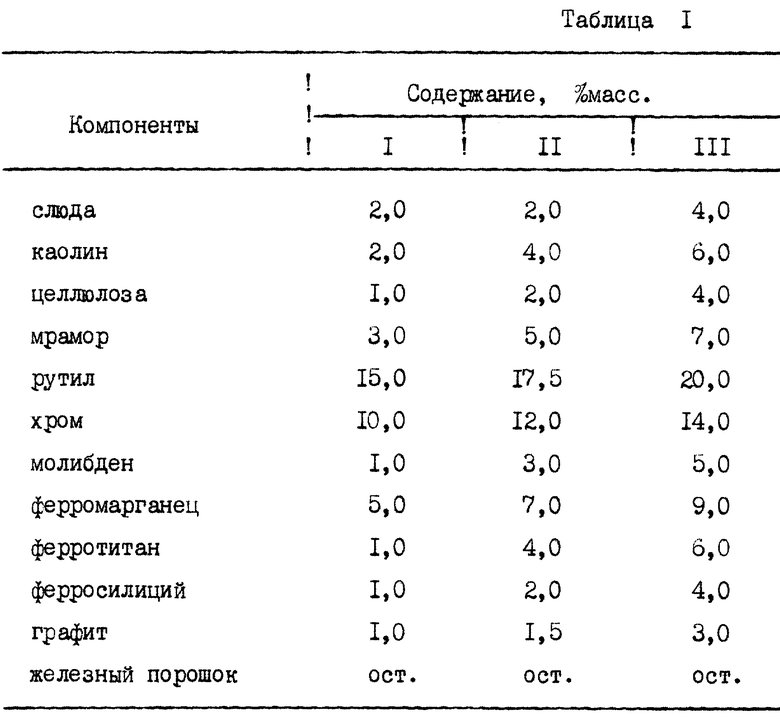

Ниже приводятся конкретные варианты составов покрытия электродов (табл. 1).

Для определения физико-структурных и механических свойств наплавки изготавливали три варианта покрытия электродов в соответствии с табл. 1.

Электроды изготавливали традиционным способом, опрессовкой диаметром 4 мм и толщиной покрытия 5,8 - 6,2 мм.

Наплавку выполняли от источника переменного тока ТД-500 в семь слоев на режиме: ток сварки - 120-160 А, напряжение дуги - 24 В.

После шлифовки определяли твердость и наличие дефектов в наплавках.

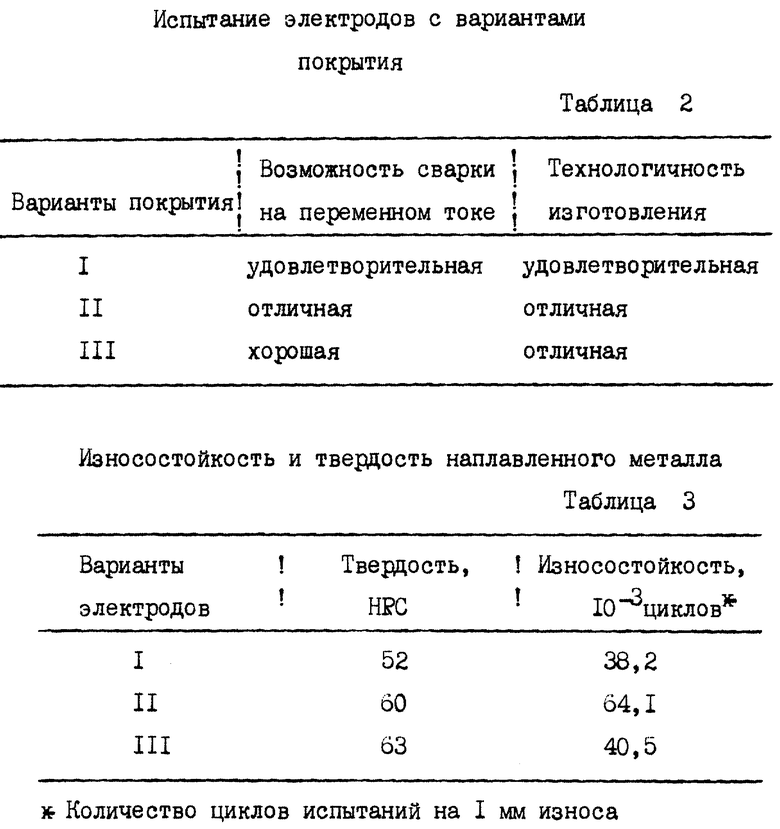

В табл. 2 и 3 представлены результаты испытания электродов с вариантами покрытия, а также износостойкость и твердость наплавленного металла.

Наиболее оптимальным по результатам испытаний является электрод с покрытием по второму варианту, который обеспечил сварку на постоянном токе и на переменном токе, что позволило значительно расширить область применения, поскольку часто на сельскохозяйственных предприятиях, где особенно широко используется электрод для восстановления деталей сельскохозяйственных машин, отсутствуют источники постоянного тока.

Кроме того, физико-структурные свойства наплавки позволяют заменить ранее применяемую наплавку сормайтом, при этом абразивно-ударная стойкость повышается в 2-2,5 раза.

Таким образом, применение настоящего изобретения снижает в сравнении с известными аналогами расход легирующих компонентов, позволяет выполнять сварку на переменном токе, повышает технологичность, а следовательно качество и производительность при изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1997 |

|

RU2130371C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2217285C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2003 |

|

RU2254218C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия | 1978 |

|

SU719840A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

Электрод для износостойкой наплавки состоит из низкоуглеродистого стержня и покрытия, содержащего мас.%: слюда 2 - 4, каолин 2 - 6, целлюлоза 1 - 4, мрамор 3 - 7, рутил 15 - 20, хром 10 - 14, молибден 1 - 5, ферромарганец 5 - 9, ферротитан 1 - 6, ферросилиций 1 - 4, графит 1 - 3, железный порошок - остальное. Техническим результатом изобретения является возможность выполнения сварки на переменном токе, повышение технологичности, а следовательно качества и производительности при изготовлении электродов, снижение их себестоимости из-за уменьшения количества легирующих компонентов. 3 табл.

Электрод для износостойкой наплавки, состоящий из низкоуглеродистого стержня и покрытия, содержащего целлюлозу, мрамор, рутил, хром, ферромарганец, ферротитан, ферросилиций и графит, отличающийся тем, что покрытие дополнительно содержит слюду, каолин, молибден и железный порошок при следующем соотношении компонентов, мас.%:

Слюда - 2 - 4

Каолин - 2 - 6

Целлюлоза - 1 - 4

Мрамор - 3 - 7

Рутил - 15 - 20

Хром - 10 - 14

Молибден - 1 - 5

Ферромарганец - 5 - 9

Ферротитан - 1 - 6

Ферросилиций - 1 - 4

Графит - 1 - 3

Железный порошок - Остальное

| Состав электродного покрытия | 1976 |

|

SU603543A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1995 |

|

RU2100167C1 |

| ЭЛЕКТРОДНОЕ ПОКРЬИИЕ | 0 |

|

SU261609A1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1973 |

|

SU435911A1 |

| Состав электродного покрытия для наплавки | 1991 |

|

SU1798094A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

Авторы

Даты

2000-05-10—Публикация

1999-01-13—Подача