Изобретение относится к сварке, а именно к наплавочным материалам, применяемым при наплавке деталей машин, работающих в агрессивных средах в условиях абразивного и газоабразивного изнашивания, и может найти применение для наплавки деталей, используемых в химической нефтяной, металлургической и целлюлозно- бумажной промышленности, а также для защиты быстроизнашивающихся узлов и деталей теплоэнергетического горно-обо гатительного и смесительного оборудования.

Для предварительной и восстановительной наплавки быстроизнашивающихся деталей широко используются стандартные наплавочные электроды типа Т-590 и Т-620 а также другие известные электроды С целью повышения технологичности и износостойкости в условиях абразивного изнашивания в состав слектродных покрытий вводят такие элемен ы-упрочнители, как углерод, ферротитан, ферробор, феррохром карбид хрома, диборид титана вызывающие карбидное, боридное или интерметал- лидное упрочнение высоколегированного металла.

Известен электрод для износостойкой наплавки, содержащий в покрытии плавиковый шпат, ферромарганец, графит, алюминиевый порошок карбид кремния, карбид хрома, мрамор при следующем соотношении компонентов, мас.%:

Плавиковый шпат15,0-17,0

Ферромарганец4,5-6.0

Графит2 5-4,0

Алюминиевый порошок 2,5-3,5 Карбид кремния31,5-32.5

Карбид хрома7,0-9,0

МраморОстальное

Для повышения износостойкости наплавленного металла в состав покрытия введены карбид кремния и карбид хрома, что при указанных соотношениях позволяет получить в напларпенном металле структуру на базе комплексного карбида хрома (Сг Ре)Сз, реализация высокой твердости которого затруднена тем. что до 60% атомов

сл

С

,Х|

со

сл сл

5

хрома могут быть замещены атомами железа, приводящего к снижению микротвердости до Н50 12-14 ГПа, вместо Ноо 21-22 ГПа.

В условиях интенсивного абразивного изнашивания при высокой твердости абразивных частиц порядка Н50 14-22 ГПа такое соотношение твердостей и составляющих сплава не может обеспечить стабильную работу, вследствие невыполнения условия Ибо На, где Hso - твердость материала; На твердость абразивных частиц,

Таким образом, при данном соотношении легирующих компонентов наплавленный металл имеет невысокую износостойкость.

Более высокую износостойкость в условиях абразивного и газоабразивного изнашивания можно получить, если наплавленный металл содержит боридную упрочняющую фазу, которая обладает значительно большей сопротивляемостью при изнашивании, чем карбидная упрочняющая фаза.

Целью изобретения является повышение износостойкости и технологической прочности наплавленного металла.

Эта цель достигается тем, что в состав покрытия дополнительно введены лигатура железо - хром - бор - алюминий - кремний рутил и слюда при следующем соотношении компонентов, мас.%:

Плавиковый шпат5-15

Ферромарганец2-14

Графит0,5-3,5

Карбид кремния25-65

Мрамор2,5-5.5

Лигатура железо - хром - бор - алюминий - кремний5-35 Рутил2-8 Слюда3-9 Лигатура Fe-Cr-B-AI-Si (ФХБ-2) содержит следующие компоненты, мас.%: Хром40-44 Бор20-22 Алюминий2,2-2,5 Кремний1,0-30 Железо Остальное Введение ее в состав электродного покрытия обеспечивает существенное повышение износостойкости наплавленного металла за счет образования комплексных боридов хрома типа (Fe, СфВ, имеющих микротвердость Hso 21-25 ГПа. При этом наплавленный металл легируется хромом, бором и кремнием.

Микроскопические исследования показали, что бориды типа (Fe CrfeB имеют форму вытянутого прямоугольника, а боридные

иглы ориентированы в сплаве так, что на поверхности находятся преимущественно торцы иглы, расположенные под углами, близкими к прямому, по отношению к рабочей поверхности наплавленного металла. Это приводит к тому, что уменьшается площадь поверхности сплава, не защищенная упрочняющей фазой. Кроме этого, такая ориентация включений исключает полное

0 выкрашивание изношенных боридов, так как большая их часть находится глубоко под поверхностью металла.

Кроме этого, алюминий.вошедший в состав сплава, растворяясь в бориде, повыша5 ет его микротвердость, что способствует увеличению износостойкости сплава.

Использование лигатуры Fe-Cr-B-AI-Si обеспечивает при наплавке уменьшение степени диссоциации и наиболее полный

0 переход карбида кремния в наплавленный металл, а также комплексное его легирование.

Алюминий и кремний, содержащиеся в лигатуре Fe-Cr-B-AI-Si, позволяют достаточ5 но полно раскислять наплавленный металл. С целью увеличения способности металла сопротивляться абразивному изнашиванию за счет уменьшения склонности металла шва к образованию кристаллизаци0 онныхи холодных трещин, которые обусловливают выкрашивание наплавленного металла и вызывают снижение его износо- стойкости,в состав покрытия введен плавиковый шпат в количестве 5-15 мас.%.

5Введение рутила в состав покрытия в

количестве 2-8 мае % значительно снижает разбрызгивание металла при сварке на постоянном и переменном токе, повышает устойчивость горения дуги, что приводит к

0 уменьшению потерь легирующих элементов на угар и разбрызгивание, чем обеспечиваются необходимая степень легирования наплавленного металла и его износостойкость. Также введение рутила обеспечивает

5 хорошее формирование швов во всех пространственных положениях.

Для увеличения износостойкости наплавленного металла и повышения пластических свойств электродного покрытия и

0 технологичности изготовления наплавочных материалов методом опрессовки в состав покрытия введена слюда в количестве 3-9 мас.%.

Увеличение износостойкости сплава

5 при легировании состава шихты электродного покрытия слюдой в указанных пределах и при соблюдении необходимых условий позволяет получить высокую степень опрессовки металлического стержня, что в условиях значительных температурных воздействий (Тсвар.дуги 3000° С) обеспечивает равномерное расплавление покрытия и, в конечном итоге, определяет получение заданного структурно-фазового состояния наплавленного металла.

При этом повышение износостойкости в 1,7-1,9 раза и показателя технологической прочности в 1,5- 3 раза металла, наплавленного предложенным электродным покрытием, по сравнению с прототипом наблюдается при строго определенных количественных соотношениях указанных ингредиентов.

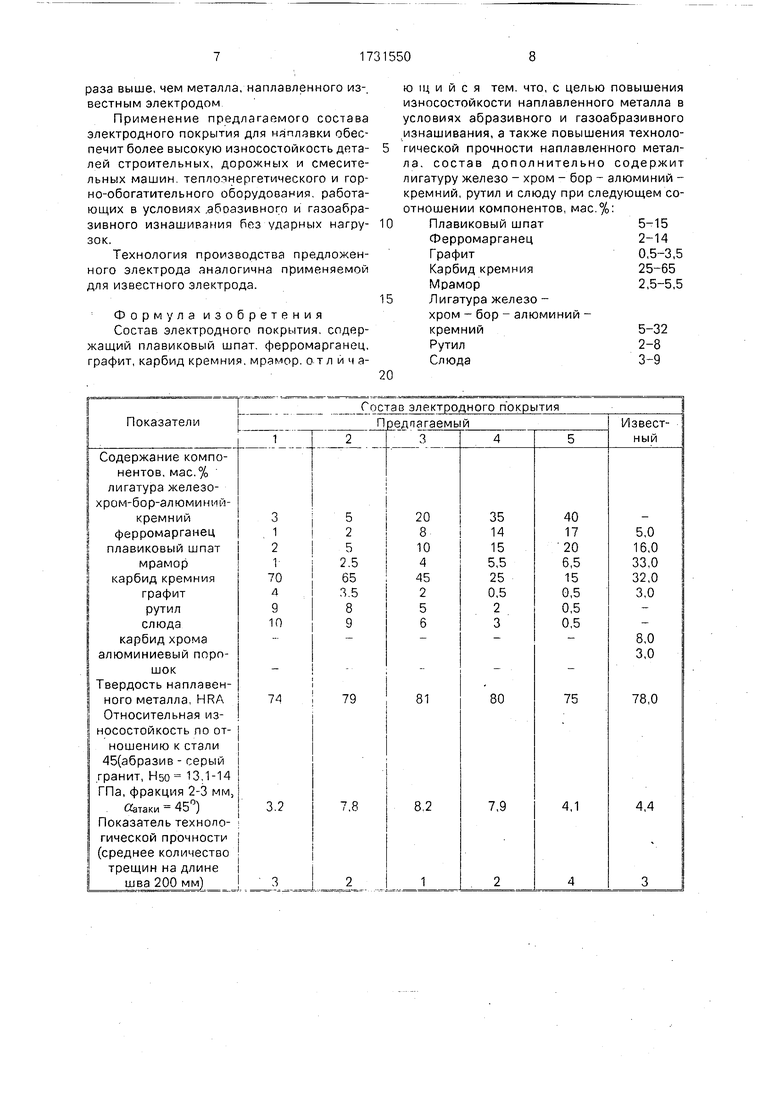

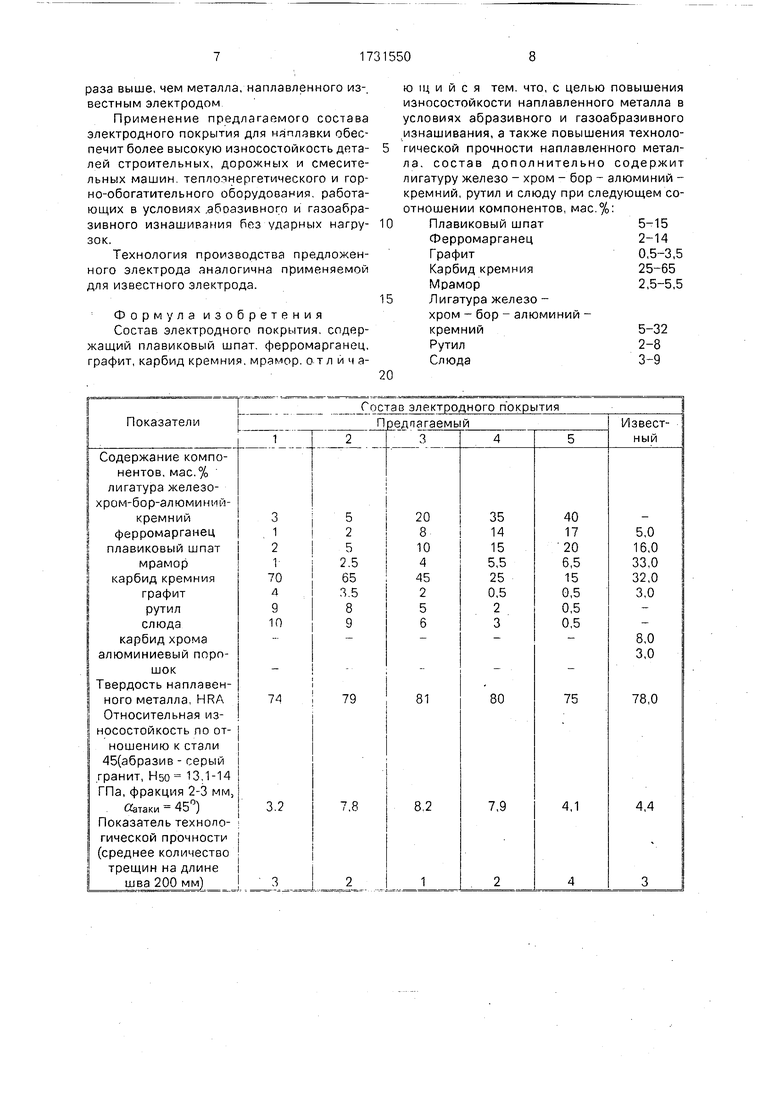

Для определения оптимального состава электродного покрытия изготовлены пять вариантов покрытия с различным соотношением компонентов. Покрытие наносилось на стержень из малоуглеродистой сталиСв-08(ГОСТ2246-70)диаметром4мм методом опрессовки, Получены пять партий электродов. Также изготовлены электроды, взятые за прототип.

Наплавка осуществлялась на малоуглеродистые пластины из стали 45, размером 200 х 100 х 20 мм постоянным током обратной полярности при 1ц 200-220 А; 11Д 26-30 В.

Металл, наплавленный данными составами, имеетсвойства. приведенные в таблице.

Наплавленный слой хорошо сплавляется с подложкой, Поры и другие дефекты отсутствуют. Твердость наплавленного металла 79-81 HRA.

Испытания наплавленного металла на газоабразивное изнашивание показали, что износостойкость металла, наплавленного электродным покрытием предложенного состава (составы 2-4), в 1,7-1,9 раза выше чем металла, наплавленного известным электродом.

Технологическая прочность - способность материалов выдерживать без разрушения различного рода воздействия в процессе их технологической обработки. При сварке различают технологическую прочность металлов в процессе кристаллизации (горячие трещины) и в процессе фазовых и структурных превращений в твердом состоянии (холодные и другие виды трещин). Для оценки технологической прочности используют метод технологических проб, который позволяет определить технологическую прочность наплавленного металла по количеству образующихся трещин на определенной длине сварочного шва ( мм). При оценке показателя технологической прочности учитывается общее количество трещин, фиксированное внешним осмотром без уточнения их классификации.

Для его определения наплавлялись пять швов каждого из пяти составов электродного покрытия длиной 200 мм на отдельную жестко защемленную пластину. Среднее количество трещин на пяти швах, наплавленных электродным покрытием одного и того же состава, являлось показателем технологической прочности. Электродное покрытие предлагаемого состава имеет показатель

0 технологической прочности в 1,5-3 раза выше, чем известного.

Повышение технологической прочности металла необходимо для того, чтобы, кроме высокой износостойкости материала,

5 обеспечить ему значительное расширение области применения для различных условий абразивного изнашивания.

Введение компонентов менее нижнего и более верхнего предела (составы 1, 5) при0 водит к резкому падению износостойкости, что связано с уменьшением количества упрочняющей фазы или наличием большого количества трещин.

Сочетание элементов Sk С (25-65 мас.%)

5 и графита (0,5-3,5 мас.%) в указанных пределах обеспечивает заданную эвтектич- ность сплава, при которой происходит образование комплексных избыточных фаз с высокой прочностью и микротвердостью

0 (Н5о 21-25 ГПа).

Выход за нижний предел сочетания Si С и графита приводит к смещению эвтектической точки сплава в сторону уменьшения концентрации легирующих элементов, что

5 вызывает появление доэвтектических структур с низкой микротвердостью (Hso 4-5 ГПа) и износостойкостью.

Выход за верхний предел сочетания элементов Si С и графита вызываетувеличе0 ние эвтектичности сплава, что приводит к значительному росту количества упрочняющей фазы (более 80%) и ее размеров (более 70 мкм), что обусловливает сильное охруп- чивание сплава и снижает технологические

5 параметры и способность материала к сопротивлению.

Использование лигатуры Fe-Cr-B-AI-Si (5-35 мас.%) в составе электродного покрытия обеспечивает при наплавке, в сочетании

0 с остальными компонентами, получение необходимого количества (50-60%) и типа упрочняющей фазы (Fe, СфВ.

Плавиковый шпат, мрамор, рутил и слюда обеспечивают при предложенном их

5 содержании высокие технологические параметры процесса наплавки.

Износостойкость и показатель технологической прочности металла, наплавленного электродным покрытием предложенного состава, соответственно в 1,7-1,9 и в 1,5-3

раза выше, чем металла, наплавленного из-, вестным электродом

Применение предлагаемого состава электродного покрытия для наплавки обеспечит более высокую износостойкость деталей строительных, дорожных и смесительных машин теплоэнергетического и горно-обогатительного оборудования работающих в условиях абразивного и газоабразивного изнашивания без ударных нагрузок.

Технология производства предложенного электрода аналогична применяемой для известного электрода.

Формула изобретения Состав электродного покрытия, содержащий плавиковый шпат ферромарганец, графит, карбид кремния, мрамор, о т л и ч а0

5

ю щ и и с я тем. что, с целью повышения износостойкости наплавленного металла в условиях абразивного и газоабразивного изнашивания, а также повышения технологической прочности наплавленного металла, состав дополнительно содержит лигатуру железо - хром - бор - алюминий - кремний, рутил и слюду при следующем соотношении компонентов, мае %:

Плавиковый шпат5-15

Ферромарганец2-14

Графит0,5-3,5

Карбид кремния25-65

Мрамор2,5-5,5

Лигатура железо - хром - бор - алюминий - кремний5-32

Рутил2-8

Слюда3-9

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОУДАРОСТОЙКОГО СПЛАВА, ЭКСПЛУАТИРУЕМОГО В АБРАЗИВНОЙ СРЕДЕ | 1995 |

|

RU2098251C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1995 |

|

RU2100167C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| Состав электродного покрытия | 1979 |

|

SU778037A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

Использование: наплавка деталей машин в химической, нефтяной и металлургической отраслях промышленности, работающих в агрессивных средах в условиях абразивного и газоабразивного изнашиваний. Сущность изобретения: состав электродного покрытия содержит, мае.%: плавиковый шпат 5-15: ферромарганец 2-14; графит 05-3,5; карбид кремния 25-65: мрамор 2,5- 5.5, лигатура: железо - хром - бор - алюминий - кремний 5-32; рутил 2-8; слюда 3-9. 1табл.

| Авторское свидетельство СССР № 1001588, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 716202, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-04—Подача