Изобретение относится к сварке и касается составов покрытий электродов для износостойкой наплавки, обеспечивающих высокое качество наплавленного металла за счет повышения его износостойкости и стойкости к образованию пор в наплавленном металле.

Известно электродное покрытие для износостойкой наплавки, содержащее следующие компоненты, мас.%: Плавиковый шпат 6,2-8,6 Рутиловый концентрат 4,4-6 Ферротитан 11,8-16 Ферроалюминий 9-12,2 Никель 3-4 Феррованадий 2,2-2,7 Полевой шпат 3,1-4,3 Феррохромбор 15,1-20,4 Ферробор 11-15 Графит 0,3-0,48 Слюда 0,9-1,1 Мрамор Остальное

(Авт.св. N 469420, кл. В 23 К 35/365, 1975) Это покрытие не обеспечивает достаточно высокой износостойкости в условиях ударно-абразивного изнашивания.

Для повышения износостойкости в условиях интенсивного абразивного изнашивания и стойкости к образованию пор электродное покрытие содержит мрамор, плавиковый шпат, хром, графит, феррованадий, алюминий, карбид титана, медный порошок, рутил и полевой шпат при следующем соотношении компонентов, мас.%: Плавиковый шпат 3-5 Рутил 6-10 Полевой шпат 5-11 Хром 10-20 Графит 5,5-6,5 Феррованадий 18-20 Алюминий 1-2 Карбид титана 18-20 Медь (медный порошок) 1,0-2,0 Мрамор Остальное

При этом отношение суммарного содержания карбида титана, феррованадия, хрома и медного порошка к содержанию графита должно составлять 9,0-9,75. Медь в указанных пределах вводится в состав покрытия с целью вызвать процесс графитизации в структуре получаемого сплава. Присутствие графита в структуре сплава данной композиции приводит к значительному повышению его износостойкости. При этом углерод, необходимый для образования графита, получается за счет избыточного несвязанного углерода, который переходит и растворяется в матрице сплава за счет частичной диссоциации в сварочной дуге готового карбида титана, вводимого в покрытие электрода.

Содержание меди в покрытие до 1% не приводит к заметному эффекту повышения износостойкости получаемого сплава.

При содержании меди в покрытии свыше 2% наблюдается снижение износостойкости наплавленного сплава вследствие снижения его твердости. Снижение твердости сплава вызвано ограниченной растворимостью меди в структуре наплавленного металла и медь в этом случае будет находиться в свободном состоянии в виде металлических включений.

Введение в покрытие рутила и полевого шпата в предлагаемых пределах обеспечивает надежную шлаковую защиту от окисления жидкого металла сварочной ванны. При этом резко снижается выгорание углерода и образование окиси углерода СО - в главной степени ответственной за образование пор.

При содержании рутила и полевого шпата менее 6 и 5% соответственно снижается эффективность шлаковой защиты, что приводит к образованию пор в плавленом металле.

При введении в покрытие рутила свыше 10% и полевого шпата свыше 11% наблюдается резкое ухудшение формирования наплавленного валика.

При наличии в покрытии сильных карбидообразующих элементов ванадия и титана хром в покрытии расходуется на легирование матрицы сплава, способствуя образованию аустенитно-мартенситной структуры основы наплавленного металла.

Прочная и вязкая аустенитно-мартенситная матрица хорошо удерживает высокотвердые карбиды, предотвращает их выкрашивание при абразивном изнашивании. Повышенная твердость матрицы сплава также способствует повышению износостойкости наплавленного металла в условиях интенсивного абразивного изнашивания.

При содержании хрома в покрытии менее 10% матрица сплава охрупчивается из-за повышения количества мартенситной составляющей. Увеличение содержания хрома в покрытии свыше 20% приводит к повышению ферритной составляющей в структуре наплавленного металла и снижению его твердости. Износостойкость в обоих случаях снижается.

Введение в состав покрытия карбида титана способствует повышению стойкости наплавленного металла против абразивного износа за счет увеличения количества и твердости образующихся карбидов.

При введении в покрытие менее 18% карбида титана эффективность его воздействия снижается, а при увеличении содержания карбида титана свыше 20% происходит резкое ухудшение сварочно-технологических свойств электродов.

Из-за повышения содержания карбидов титана наплавленный металл теряет жидкотекучесть, резко ухудшается формирование наплавленного слоя, отделимость шлака. При этом не наблюдается повышения износостойкости наплавленного металла из-за его хрупкости.

Феррованадий в покрытии легирует карбидную фазу сплава. При совместном введении в состав покрытия карбида титана и феррованадия с графитом в наплавленном металле образуются комплексные титано-ванадиевые карбиды.

По данным рентгеноструктурного анализа при содержании в покрытии карбида титана феррованадия и графита в указанных пределах и соотношениях карбидная фаза состоит из комплексных карбидов (ТiV, С), твердость которых превышает твердость монокарбидов титана и ванадия.

Повышение твердости карбидной фазы способствует повышению износостойкости наплавленного металла при абразивном изнашивании. Образование комплексных титанованадиевых карбидов способствует также более полному переходу титана из покрытия в наплавленный металл, меньшему его окислению в сварочной ванне, что способствует улучшению сварочно-технологических свойств электродов (отделимости шлаковой корки).

При содержании феррованадия в покрытии менее 18% ухудшается структура карбидной фазы сплава, появляются менее твердые карбиды цементного типа. Увеличение содержания феррованадия в покрытии свыше 20% приводит к снижению твердости наплавленного металла из-за появления феррита в матрице сплава. Износостойкость наплавленного металла в обоих случаях снижается.

Графит в покрытии содержится в количествах, обеспечивающих оптимальное легирование наплавленного металла углеродом, необходимым как для образования карбидной фазы, так и формирования структуры матрицы сплава.

При содержании графита в покрытии менее 5,5% снижается количество карбидов в наплавленном металле, происходит нежелательное легирование основы сплава карбидообразующими элементами, являющимися ферритизаторами, что приводит к снижению его твердости.

При увеличении содержания графита в покрытии более 6,5% происходит увеличение содержания карбидов в наплавленном металле и ухудшается их строение. Вместо высокотвердых специальных карбидов (ТiV) C появляются менее легированные и износостойкие карбиды цементного типа, повышается хрупкость сплава.

Износостойкость наплавленного металла при запредельном содержании графита в покрытии падает.

Алюминий в покрытии выполняет роль раскислителя и введен в количествах, обеспечивающих максимальный переход легирующих элементов из покрытия в наплавленный металл.

При введении в покрытие алюминия менее 1% резко снижается переход титана в наплавленный металл. Повышение содержания алюминия в покрытии более 2% приводит к ухудшению сварочно-технологических свойств электродов - снижается стабильность горения дуги, повышается разбрызгивание капель электродного металла.

Содержание плавикового шпата в покрытии выбрано в пределах, обеспечивающих необходимые сварочно-технологические свойства электродов.

При содержании в покрытии плавикового шпата менее 3% ухудшается коэффициент формы шва (узкий высокий валик). Введение в покрытие свыше 5% плавикового шпата ухудшает стабильность горения дуги на переменном токе, что резко ограничивает применение электродов.

Мрамор в электродном покрытии является одним из основных компонентов, обеспечивающих газовую защиту зоны сварки (наплавки).

Содержание мрамора дано на уровне, достаточном для защиты плавящегося металла от воздействия воздуха на стадии образования капли. Регламентированные пределы содержания компонентов в электродном покрытии позволяют обеспечить необходимый уровень легирования наплавленного металла, а регламентирование отношения суммарного содержания карбида титана, феррованадия, хрома и меди к графиту позволяет уточнить условия наиболее эффективного использования потенциальных возможностей указанного легирования.

Состав компонентов покрытия, их соотношение, а также регламентированное соотношение карбидообразующих компонентов в покрытии позволяют получить наплавленный металл с высокой стойкостью против абразивного износа, структура которого состоит из высокотвердых компактных комплексных карбидов (ТiV, C), закрепленных в прочной и вязкой аустенитно-мартенситной матрице.

При введении в электродное покрытие карбида титана, феррованадия, хрома и графита в соотношениях (ТiC + FeV + Cr + Cu) графит менее 9,0 или более 9,75 износостойкость наплавленного металла снижается. В первом случае (см. вариант 10) ухудшения состава карбидной фазы - появления менее твердых карбидов цементитного типа, а во втором случае (вариант 9) из-за снижения твердости матрицы сплава, образования ферритной фазы, так как в твердый раствор начинают переходить карбидообразующие элементы (V, Тi), являющиеся ферритизаторами.

Было изготовлено 10 вариантов электродного покрытия. Материал стержня электродов - сварочная проволока из стали марки Св-08.

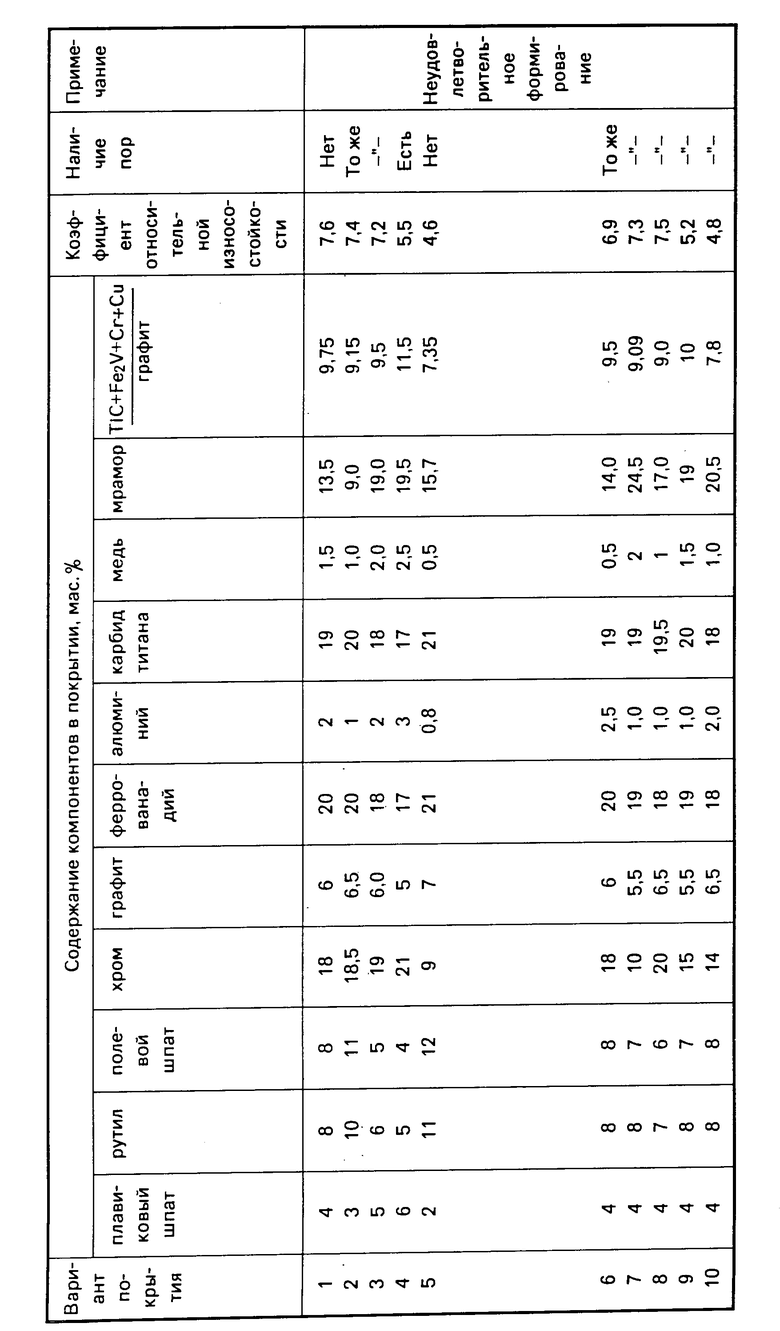

Содержание компонентов в электродных покрытиях, а также результаты испытаний наплавленного металла на износ при трении о закрепленный абразив на машине Х-4Б. Результаты испытаний выражены в виде коэффициента относительной износостойкости (эталон сталь 45 обож) и приведены в таблице.

Оценку качества наплавленного металла на наличие пор осуществляли визуально и методом цветной дефектоскопии на валиках, выполненных пятислойной наплавкой из пластины из Ст. 3 размером 400 х 200 х 40.

Сплавы 1,2,3,7,8 изготовлены в соответствии с предлагаемым изобретением, составы 4,5,6 соответствуют запредельным значениям и изготовлены для подтверждения правильности выбора пределов содержания компонентов покрытия.

Составы 9 и 10 изготовлены в соответствии с предлагаемым в формуле содержанием компонентов покрытия, но соотношение (ТiC + FeV + Cr + Cu): графит в составе 9 более 9,75, а в составе 10 менее 9,0, т.е. не выполняется и поэтому износостойкость невелика.

Как показывают результаты испытания предлагаемого электродное покрытие при сочетании оптимального соотношения (ТiC + FeV + Cr + Cu): графит = 9,0 - 9,75 и содержании остальных компонентов в предлагаемом диапазоне позволяет получить наплавленный металл с высокими показателями износостойкости при хорошей плотности без пор и пустот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОУДАРОСТОЙКОГО СПЛАВА, ЭКСПЛУАТИРУЕМОГО В АБРАЗИВНОЙ СРЕДЕ | 1995 |

|

RU2098251C1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2219033C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1995 |

|

RU2100167C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| ФЕРРОМАГНИТНАЯ ШИХТА ДЛЯ ДУГОВОЙ НАПЛАВКИ ДЕТАЛЕЙ МАШИН, ИЗГОТОВЛЕННЫХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2448823C2 |

Изобретение относится к сварке и касается составов покрытий электродов для износостойкой наплавки деталей, подвергающихся абразивному изнашиванию. Предлагаемое электродное покрытие содержит, мас.%: плавиковый шпат 3 - 5; рутил 6 - 10; полевой шпат 5 - 11; хром 10 - 20; графит 5,5 - 6,5; феррованадий 18 - 20; алюминий 1 - 2; карбид титана 18 - 20; медный порошок 1,0 - 2,0; мрамор - остальное. При этом отношение суммарного содержания карбида титана, феррованадия, хрома и медного порошка к содержанию графита должно составлять 9,0 - 9,75. Сочетание в электродном покрытии оптимального соотношения (TiC + FeV + Cr + Cu) : графит = 9,0 - 9,75 с содержанием остальных компонентов в предлагаемом диапазоне позволяет получить наплавленный этим материалом металл с высокими показателями износостойкости при хорошей плотности без пор и пустот. 1 табл.

ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ, содержащее мрамор, плавиковый шпат, рутил, полевой шпат, компоненты, содержащие хром, алюминий и титан, графит и феррованадий, отличающееся тем, что оно дополнительно содержит медный порошок, а компоненты, содержащие хром, алюминий и титан, введены соответственно в виде металлического хрома, металлического алюминия и карбида титана при следующем соотношении компонентов, мас.%:

Плавиковый шпат - 3 - 5

Рутил - 6 - 10

Полевой шпат - 5 - 11

Хром - 10 - 20

Графит - 5,5 - 6,5

Феррованадий - 18 - 20

Алюминий - 1 - 2

Карбид титана - 18 - 20

Медный порошок - 1,0 - 2,0

Мрамор - Остальное

при этом отношение суммарного содержания карбида титана, феррованадия, хрома и медного порошка к содержанию графита составляет 9,0 - 9,75.

| Состав электродного покрытия | 1975 |

|

SU569420A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1992-08-03—Подача