Изобретение относится к сварке, а именно к электродным покрытиям для наплавки износостойкого легированного сплава на поверхность деталей, работающих в условиях интенсивного абразивного изнашивания с ударами различной степени динамичности.

Известны наплавочные электроды ля работы в условиях абразивного изнашивания, в шихту которых входят ферросплавы, а также графит и никель [1]

Однако сплавы, получаемые при использовании этих электродов, не могут работать достаточно эффективно при ударах, а отсутствие легирующих компонентов не позволяет существенно повысить сопротивляемость наплавки изнашиванию в условиях интенсивного абразивного изнашивания.

Наиболее близким по составу компонентов и применению является изобретение [2] прототип.

Электроды с известным составом покрытия имеют высокую износостойкость в абразивной среде, но недостаточно высокую сопротивляемость ударам повышенной cтепени динамичности.

Целью предлагаемого изобретения является обеспечение высоких сварочно-технологических свойств и повышение сопротивляемости наплавленного металла ударным нагрузкам повышенной степени динамичности.

Поставленная цель достигается за счет создания электродного покрытия, позволяющего получить наплавленный металл с хорошей сопротивляемостью ударным нагрузкам различной степени динамичности. Для этого в состав электродного покрытия, включающего мрамор, плавиковый шпат, никель, графит, рутил, феррохромбор, феррованадий, введены ферросилиций и хром металлический.

Состав электродного покрытия, мас.

Мрамор 32 48

Плавиковый шпат 10 20

Феррохромбор 12 20

Графит 1 6

Ферросилиций 6 12

Хром металлический 3 5

Феррованадий 1 6

Никель 1 7

Рутил 2 8

Введение никеля способствует увеличению остаточного аустенита в наплавленном сплаве, что значительно повышает пластические свойства сплава и сопротивляемость ударам высокой степени динамичности.

В качестве наиболее эффективного (для данной системы легирования) сочетания компонентов, определяющих уровень легированности наплавленного металла и оптимальность его раскисления, в состав покрытия введена смесь порошков лигатуры феррохромбора и хрома металлического в соотношении 4:1 при общем содержании в покрытии 15 20%

Выбор сочетания данных материалов и найденные их пропорции и количества обеспечивают наименьшие потери хрома на окисление и максимально уменьшают его содержание в парах аэрозоля.

В результате (в сочетании с количеством покрытия на электроде, характеризуемом коэффициентом массы 40-60%) обеспечивается достаточная газошлаковая защита расплавленного металла на стадии капли и ванны.

Повышение основности шлака за счет экспериментального подобранного содержания мрамора, способствует уменьшению коэффициента распределения хрома между шлаком и металлом.

Электродное покрытие изготавливается по обычной технологии, с применением натриевого стекла, путем перемешивания компонентов и нанесения их опрессовкой на электродный стержень из проволоки СВ-08 по ГОСТ 2246-70.

Ток при наплавке постоянный, обратной полярности. Сила тока при диаметре 4 мм 140-145 А; напряжение 26-32 В.

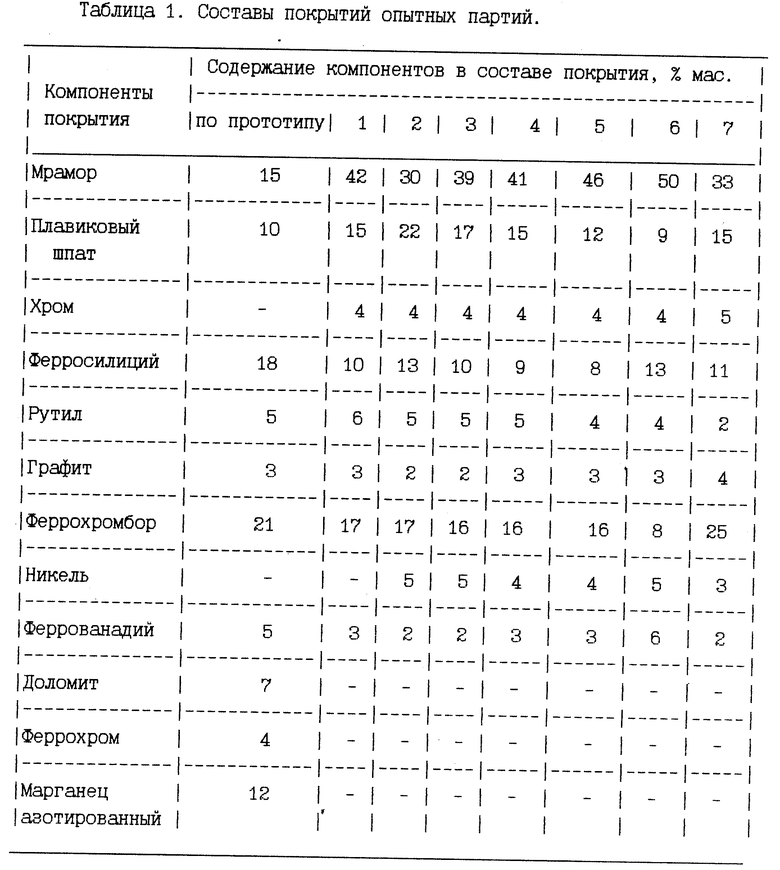

В лабораторных условиях производили наплавку 7 партиями предлагаемых электродов в диапазоне со значениями количества компонентов выше и ниже заявляемых, с отсутствием одного из заявляемых компонентов и отношением FeCrB/Cr, не соответствующим 4:1 (табл. 1).

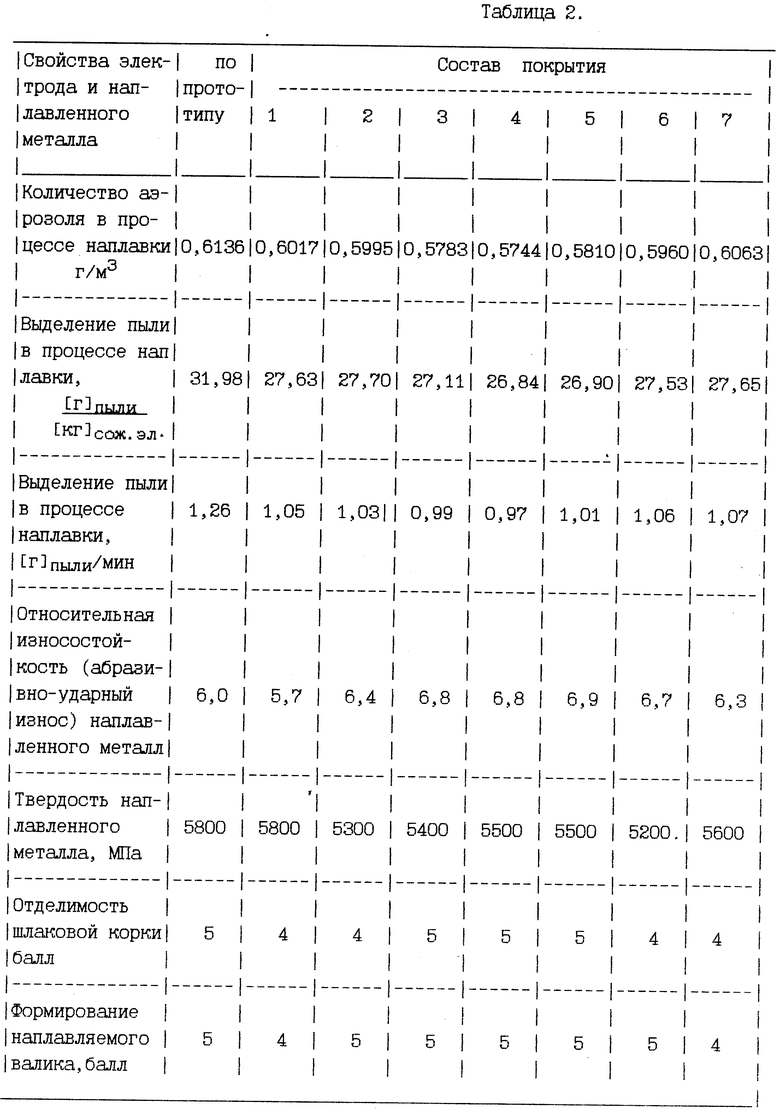

Из приведенных в табл. 2 данных видно, что при наплавке электродами с составами покрытий 3 5 наблюдаются наиболее высокие санитарно-гигиенические характеристики при высокой сопротивляемости наплавленного металла ударно-абразивному изнашиванию.

При понижении или повышении содержания заявленных компонентов (составы 2, 6), при отсутствии одного из них (состав 1) и при изменении соотношения феррохромбора и хрома металлического (состав 7) износостойкость и технологические свойства снижаются.

Особенно заметно сказывается на сопротивлении ударно-абразивному воздействию отсутствие никеля, который при введении его в шихту вместо марганца резко повышает пластические характеристики наплавленного металла вследствие существенного повышения в микроструктуре сплава аустенитной фазы.

Таким образом, электроды с предлагаемым составом покрытия обеспечивают повышение сопротивляемости наплавленного металла абразивному изнашиванию с динамическими нагрузками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОУДАРОСТОЙКОГО СПЛАВА, ЭКСПЛУАТИРУЕМОГО В АБРАЗИВНОЙ СРЕДЕ | 1995 |

|

RU2098251C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| Состав электродного покрытия | 1975 |

|

SU569420A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2219033C1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

Использование: изобретение относится к электродным покрытиям для наплавки износостойкого легированного сплава на поверхность деталей, работающих в условиях интенсивных ударных нагрузок и абразивного изнашивания. Сущность изобретения: состав электродного покрытия содержит мас.%: мрамор 32 - 48, плавиковый шпат 10 - 20, феррохромбор 12 - 20, графит 1 - 6, ферросилиций 6 - 12, феррованадий 1 - 6, рутил 2 - 8, хром металлический 3 - 5 и никель 1 - 7. Наиболее эффективным является состав, в котором смесь порошков лигатуры феррохромбора и хрома металлического в покрытии взяты в соотношении 4:1. Указанное сочетание материалов обеспечивает наименьшие потери хрома на окисление, позволяет отказаться от использования в качестве раскислителя токсичного марганца и улучшить санитарно-гигиенические характеристики электродного покрытия. 1 з.п. ф-лы, 2 табл.

Мрамор 32 48

Плавиковый шпат 10 20

Феррохромбор 12 20

Графит 1 6

Ферросилиций 6 12

Хром металлический 3 5

Феррованадий 1 6

Никель 1 7

Рутил 2 8

2. Состав по п.1, отличающийся тем, что феррохромбор и хром металлический введены в соотношении 4 1.

| SU, авторское свидетельство, 531700, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU, авторское свидетельство, 569420, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-27—Публикация

1995-07-10—Подача