Изобретение относится к утилизации отходов при производстве резины и отходов восстановления шин, в частности к способам переработки отходов шинного производства, и может быть использовано для производства изделий для автомобилей, тары, теплозвукоизоляционных и других материалов.

Известен способ переработки отходов шинного производства путем их измельчения (девулканизации) на дробильных вальцах в присутствии 1-5 мас.ч. серы, 0,1-2,0 мас.ч. ускорителя вулканизации и 0,1-3,0 мас.ч. активатора деструкции на 100 мас.ч. отходов резины [1] принятый за прототип.

Известный способ прост в исполнении и не требует значительных энергозатрат, однако получаемый при этом регенерат имеет недостаточно высокие физико-механические свойства, что ограничивает область его применения.

Цель изобретения повышение физико-механических показателей изделий, изготовленных из регенерата.

Цель достигается тем, что в способе переработки отходов шинного производства, включающем девулканизацию отходов резины до заданной степени с помощью их фрикционного вальцевания и введения серы на 100 мас.ч. отходов, последние обрабатывают на вальцах до степени вулканизации 0,1-4,5 усл. ед. (по кольцевому модулю) с последующим введением 5-12 мас.ч. связующего - невулканизованных отходов производства протекторной резины 3-5 мас.ч. мягчителя битума и затем 1-3 мас.ч. серы из расчета на 100 мас.ч. отходов резины.

Сущность изобретения заключается в том, что неизмельченные вулканизованные отходы шин (выпрессовки) и восстановления покрышек (шероховку) пропускают через минимальный зазор вальцов в течение 5-12 циклов. По достижении степени вулканизации 0,1-4,5 усл. ед. (по кольцевому модулю) в полученную массу на тех же вальцах вводят связующее: невулканизованные отходы производства протекторной резины в количестве 5-12 мас.ч. на 100 мас.ч. вулканизованных отходов, перемешивают до получения однородной массы. Мягчитель, в качестве которого используют битум, вводят в полученную массу на тех же вальцах в количестве 3-5 мас.ч. на 100 мас.ч. вулканизованных отходов, перемешивают и добавляют сшивающий агент серу в количестве 1-3 мас.ч. Полученную массу в виде плотного гладкого листа снимают с вальцов и прессуют стандартные пластины при 160oC в течение 10 мин.

При реализации заявляемого способа используют выпрессовки производства шин по Технологическому регламенту Свердловского шинного завода N 243ш-87 "Производство шин автомобильных" и Технологическому регламенту Свердловского шинного завода 222ш-87."Производство шин пневматических для мотоциклов и мотороллеров", отходы производства протекторной резины, выпускаемой по Технологическому регламенту N 40-85-218 "Протекторная резина, Мотопротектор", шероховка по Технологическому регламенту Свердловского шинного завода N 347ш-87 "Технологический регламент на восстановление покрышек массовых размеров" (фракция, прошедшая через сито с ячейкой диаметром 5 мм).

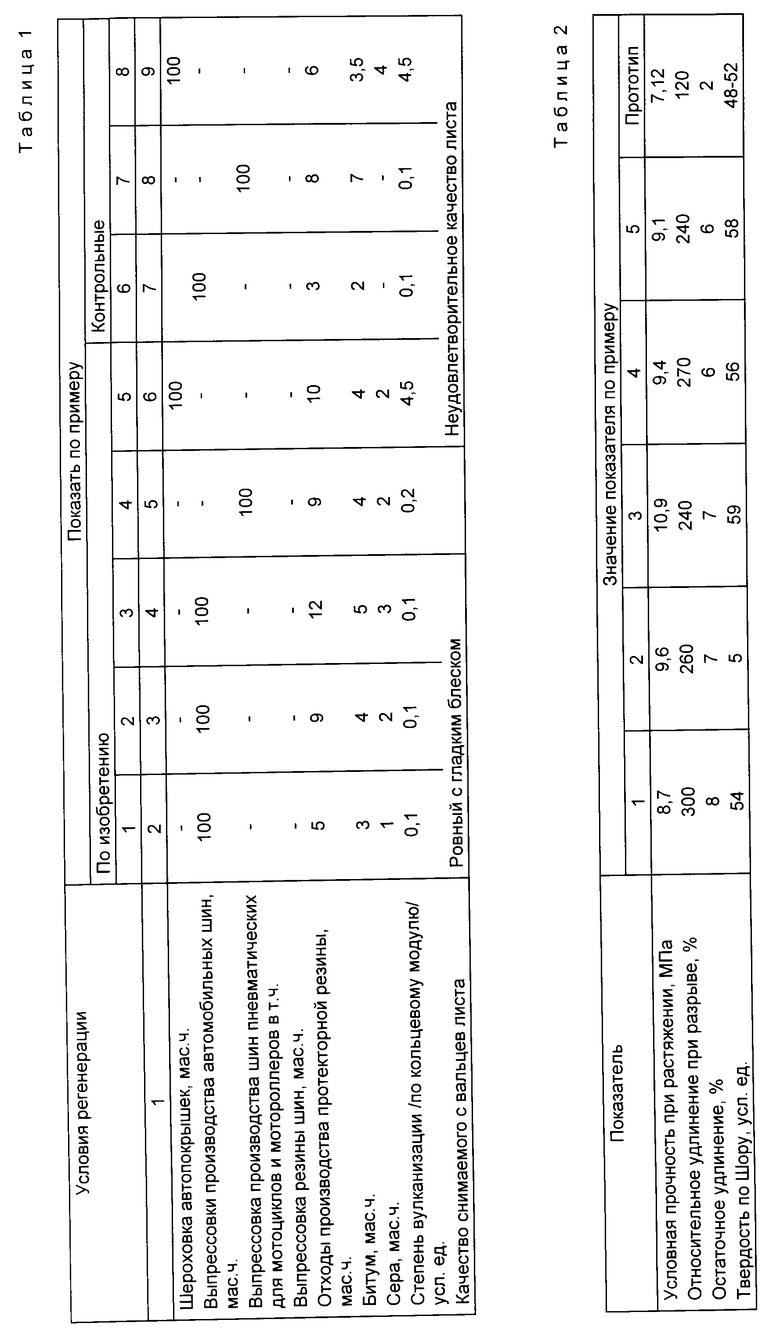

Изобретение иллюстируется примерами в табл.1 и 2.

Пример 1. Вулканизованные отходы выпрессовки производства автомобильных шин ("Технологический регламент Свердловского шинного завода N 243ш-87 "Производство шин автомобильных") подают на холодную поверхность вальцoв 1500 660/660 при минимальном зазоре валков. Проводят не менее 5 циклов механической обработки до получения "паутины" (паутинообразного листа) и определяют степень девулканизации по кольцевому модулю (ГОСТ 412-76). В случае несоответствия величины кольцевого модуля заявляемому значению (0,1-4,5 усл. ед. ) проводят дополнительно 1-2 цикла обработки с последующим определением кольцевого модуля. Если степень девулканизации достигает заявляемого значения, то на тех же вальцах в полученную массу добавляют 5-12 мас.ч. связующего невулканизованных отходов производства протекторной резины, выпускаемой по технологическому регламенту Свердловского шинного завода, N 4С-85-218 "Протекторная резина" и перемешивают до образования однородной массы. Затем на те же вальцы в полученную смесь вводят 3-5 мас.ч. битума из расчета на 100 мас.ч. вулканизованных отходов и после перемешивания добавляют 1-3 мас. ч. сшивающего агента серы. Полученный регенерат снимают с валков в виде ровного гладкого листа, прессуют стандартные пластины при 160oC в течение 10 мин. Свойства регенерата оценивают по стандартным методикам. Данные приведены в табл.1 и 2.

Как видно из представленных в табл.1 и 2 данных, проведение способа в заявляемых режимах приводит к получению регенерата материала с высокими физико-механическими показателями, близкими к стандартным резинам на основе каучука. Введение в композицию отходов производства протекторной резины меньше 5 мас.ч. на 100 мас.ч. вулканизованных отходов не обеспечивает получение листа с необходимыми технологическими свойствами.

Введение в вулканизованные отходы связующего больше заявляемого значения ведет к ухудшению качества листа (вязкий), что затрудняет его дальнейшую переработку.

Введение битума в резиновую смесь в количестве менее заявляемого значения приводит к получению листа низкого качества (разрывы, неровные края), а более 5 мас.ч. ведет к липкости листа, затрудняющей снятие его с валка, снижению механической прочности готового материала. Способ по изобретению по сравнению с прототипом позволяет улучшить физико-механические показатели изделий.

Кроме того, способ по изобретению позволяет утилизировать не используемые ранее отходы шинного производства и восстановления покрышек.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 1991 |

|

RU2098436C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ РЕЗИНЫ | 1990 |

|

RU2098273C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ РЕЗИНЫ | 1991 |

|

RU2098275C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ ПОРИСТЫХ РЕЗИН | 1991 |

|

RU2098274C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ РЕЗИНОТКАНЕВЫХ ОТХОДОВ | 1991 |

|

RU2053117C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

Использование: утилизация отходов шинного производства, отходов восстановления шин, производство изделий для автомобилей, тары, теплозвукоизоляционных и других материалов. Сущность изобретения: выпрессовки производства автомобильных шин обрабатывают на вальцах 1500 660/660 при минимальном зазоре валков. Обрабатывают до степени вулканизации 0,1-4,5 усл. ед. по кольцевому модулю, добавляют 5-12 мас.ч. связующего. Используют в качестве связующего невулканизованные отходы производства протекторной резины, перемешивают до однородной массы, вводят 3-5 мас.ч. битума из расчета на 100 мас.ч. вулканизованных отходов. Перемешивают и добавляют 1-3 мас.ч. серы, снимают ровный, гладкий лист регенерата с валков. Прессуют стандартные пластины при 160oC 10 мин. Характеристика вулканизата: условная прочность при растяжении 8,7-10,9 МПа, относительное удлинение при разрыве 240-300%, остаточное удлинение 6-8%, твердость по Шору 54-59 усл. ед. 2 табл.

Способ переработки отходов шинного производства, включающий девулканизацию отходов резины до заданной степени с помощью их фрикционного вальцевания и введение серы, отличающийся тем, что отходы резины обрабатывают на вальцах до степени вулканизации 0,1 4,5 усл. ед. (по кольцевому модулю) с последующим введением 5 12 мас. ч. связующего невулканизованных отходов производства протекторной резины, 3 5 мас.ч. мягчителя битума и затем 1 - 3 мас.ч. серы из расчета на 100 мас.ч. отходов резины.

| Способ измельчения резин | 1981 |

|

SU956297A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-10—Публикация

1991-04-15—Подача