Изобретение относится к технологии резины к разделу регенерация резины.

Известно [1 -Энциклопедия полимеров, т. 3, "Сов. энц," 1977, с. 888-895] , что в резиновой промышленности по объему на первом месте стоит шинная промышленность. На изготовление шин, предназначенных для легковых и грузовых автомобилей, мотоциклов, самолетов, сельскохозяйственных машин, расходуются около 50% общего объема потребления каучука, а также значительная доля химических волокон.

С другой стороны, изношенные шины при бесконтрольном захламлении ими лесов, водоемов, дворов наносят вред окружающей среде так же, как и уничтожение их сжиганием.

Между тем, изношенные шины могут быть источником дешевого полимерного сырья при получении из них регенерата. Регенерат представляет собой резиновую смесь, способную смешиваться с компонентами резин и подвергаться повторной вулканизации.

Основной процесс производства регенерата - девулканизацию - обычно осуществляют нагреванием измельченной резины с мягчителями в течение нескольких часов при температуре 160-200oC [2, 3, 2-В.С. Шеин и др. Основные процессы резинового производства, М. , "Химия", 1989. 3-В.Ф. Дроздовский. Каучук и резина, 1994, N 3, с. 36-42].

В настоящее время широко распространен непрерывный термомеханический метод регенерации резины, выбранный в качестве прототипа [2].

Однако этот способ получения регенерата является энергоемким, сопровождается значительным газовыделением продуктов термораспада резины, полученный регенерат имеет ограниченное применение.

Технической задачей, на решение которой направлено изобретение, является разработка экономичного, экологически безопасного способа получения регенерата. Регенерат при этом должен обладать комплексом свойств, обеспечивающих его широкое применение в резинотехнических изделиях.

Существенные признаки, характеризующие изобретение заключаются в следующем.

Ограничительные признаки: девулканизация происходит под действием интенсивного деструктирующего воздействия механической энергии. Девулканизация осуществляется в присутствии специального химического активатора.

Отличительные признаки:

Способ получения регенерата из шинной крошки включает операции смешения ингредиентов в смесителе сыпучих компонентов, девулканизацию резины в кулачковом экструдере и на вальцах при температуре, не превышающей 100oC.

Для получения регенерата используется шинная крошка размером до 2,8 мм, полученная бародеструкционным методом измельчения (см. патент РФ 2042511). Отличительной особенностью такой крошки является ее развитая поверхность, что увеличивает восприимчивость крошки к воздействию девулканизующих факторов.

Процесс получения регенерата осуществляется в присутствии химических реагентов. В качестве химических активаторов применяются соединения тиазольного или дисульфидного типа: фенолсульфид, бис(трихлорфенил)дисульфид, бис(о-бензамидофенил) дисульфид, 2,2'-дибензтиазолдисульфид и 2-меркаптобезотиазол; в качестве мягчителей - канифоль и битум.

Температурный режим работы в экструдере 70 - 100oC, на вальцах 30 - 60oC. Технологические режимы получения регенерата и химические реагенты выбираются таким образом, чтобы обеспечить девулканизацию резины, т.е. максимально разрушить поперечные, чаще всего полисульфидные связи, при этом максимально сохраняя от термодеструкции молекулу каучука. Это позволяет получить высокомолекулярную резиновую смесь, обладающую пластичностью, а после повторной вулканизации - резину с высоким уровнем механических свойств. Мерой деструкции служит количество экстрагируемых примесей. Экстракт содержит в составе мягчители, а также золь-фракцию, которая представляет собой низкомолекулярные примеси, несвязанные с общей пространственной структурой вулканизата. Содержание мягчителей оценивается по ацетоновому экстракту. Содержание золь-фракции оценивается, как правило, по хлороформенному или толуольному экстракту.

Проведение процесса регенерации при умеренных температурах позволяет провести его без охлаждения водой и водяным паром, поэтому полученный по предлагаемому способу регенерат не содержит воды. Не содержит он также и малеиновой кислоты, которая в предлагаемом способе не вводится. Все это обеспечивает высокое качество полученного регенерата и создает перспективы для его применения в резинотехнических изделиях.

Несомненным преимуществом предлагаемого способа получения регенерата является низкая стоимость последнего, которая достигается малой энергоемкостью и использованием дешевых недефицитных, имеющих отечественное производство химических компонентов.

Примеры реализации способа получения шинного регенерата приведены ниже.

Пример 1.

1. Приготовление смеси в смесителе для сыпучих компонентов при температуре 25 ± 10oC состава, мас.ч.:

Крошка шинная до 2,8 мм - 100,0

2,2'-Дибензтиазолдисульфид - 0,5

Канифоль - 6,0

Битум БН 70/30 - 10,0

2. Подача шнековым транспортером полученной смеси в кулачковый экструдер.

3. Смешение, плавление тугоплавких компонентов, усреднение смеси, девулканизация в кулачковом экструдере. Температура смеси 70 - 100oC.

4. Транспортировка смеси для вальцевания (транспортером).

5. Доработка смеси на регенератно-смесительных или смесительно-листовальных вальцах. Температура переработки 35-60oC. Время вальцевания 5-15 мин.

6. Очистка от неразвальцованных частиц на рафинировочных вальцах при температуре 30-50oC. Намотка, упаковка, маркировка.

Пример 2.

1. Приготовление в смесителе для сыпучих компонентов при температуре 25 ± 10oC смеси следующего состава, мас.ч.:

Крошка шинная менее 2,8 мм - 100,0

2-Меркаптобензотиазол - 0,4

Канифоль - 2,0

Лак-битум - 15,0

2. Транспортировка смеси для вальцевания.

3. Вальцевание на регенератно-смесительных или смесительно-листовальных вальцах при температуре рабочего валка 50-60oC, холостого 40-50oC. Толщина полотна не более 0,5 мм. Время вальцевания 10-15 минут.

4. Калибровка полотна, упаковка, маркировка.

Пример 3.

1. Приготовление, девулканизация на регенератно-смесительных или смесительно-листовальных вальцах смеси следующего состава, мас.ч..

Крошка шинная < 1 мм - 20,0

Крошка шинная 2,1-2,8 мм - 80,0

2,2'-Дибензтиазолдисульфид - 0,3

Канифоль - 5,0

Битум хрупкий высокоплавкий - 5,0

Температура рабочего валка 50-60oC, холостого валка 30-50oC. Время вальцевания 10-20 мин.

2. Калибровка полотна толщиной 2 - 5 мм, упаковка, маркировка.

Выбор технологических режимов получения регенерата определяется имеющимся оборудованием, а также требованиями к регенерату, обусловленными его дальнейшим применением.

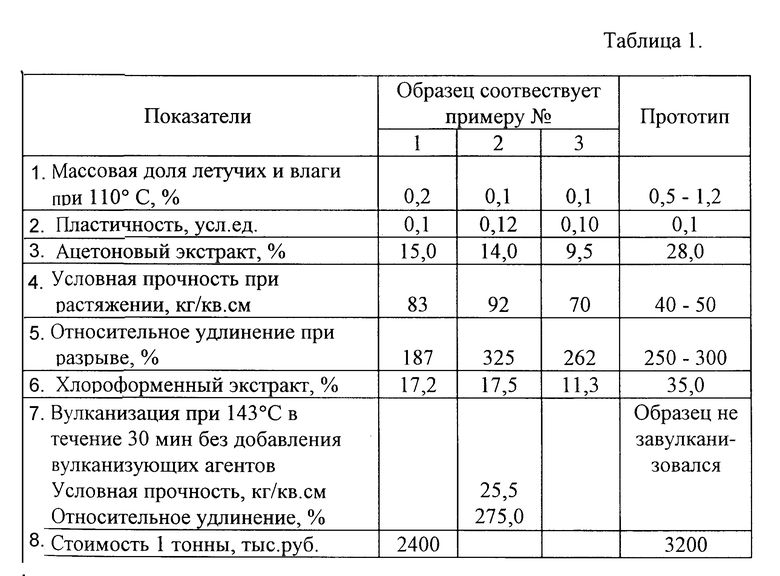

Свойства полученного регенерата и прототипа приведены в таблице 1.

Механические свойства (п.4, 5) представлены для образцов регенерата после вулканизации при температуре 143oC в течение 15 мин. Образцы содержат вулканизующую серно-ускорительную группу.

Для изготовления регенерата используется:

Крошка шинная, полученная бародеструкционным методом размером не более 2,8 мм

Канифоль сосновая по ГОСТ 19113-84

Битум нефтяной высокоплавкий мягчитель по ГОСТ 781-78

Битум нефтяной кровельный по ГОСТ 9548-71

Битум нефтяной строительный по ГОСТ 6617-76

2,2'-Дибензтиазолдисульфид по ГОСТ 7087-75

2-Меркаптобензтиазол по ГОСТ 739-74

Приведенные в таблице 1 данные свидетельствуют о том, что полученный регенерат превосходит прототип по уровню механических свойств, содержит меньше летучих и экстрагируемых примесей, особенно по хлороформенному экстракту, что свидетельствует о том, что он содержит полимер с более высокой молекулярной массой и лучшим молекулярно-массовым распределением. Возможность получить завулканизованный образец без добавления отверждающих агентов также объясняется тем, что при предлагаемом способе получения регенерата происходит разрушение полисульфидных связей, которые восстанавливаются при термостатировании. При получении регенерата термомеханическим методом происходит глубокая деструкция полимерной цепи при сравнительно небольшом распаде полисульфидных связей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| Комплексный модификатор асфальтобетонной смеси и способ его получения | 2022 |

|

RU2796216C1 |

| ДИСПЕРСНАЯ ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2143444C1 |

| Способ и установка для регенерации резиносодержащих отходов с использованием жидких модификаторов (варианты) | 2018 |

|

RU2697557C1 |

| Способ и установка для регенерации резиносодержащих отходов | 2018 |

|

RU2683746C1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 1991 |

|

RU2098436C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ШИННОГО ПРОИЗВОДСТВА | 1991 |

|

RU2098272C1 |

Отличие способа заключается прежде всего в том, что для получения регенерата используется шинная крошка, полученная при бародеструкционном измельчении. Технологические режимы и химические реагенты выбраны таким образом, чтобы обеспечить девулканизацию резины, т.е. максимально разрушить полисульфидные связи, сохраняя от деструкции молекулу каучука. Полученный регенерат после вулканизации имеет высокий уровень механических свойств, содержит мало летучих и экстрагируемых примесей. При получении регенерата предлагаемым способом отсутствует газовыделение, не происходит загрязнение окружающей среды. В способе используют смешение резиновой шинной крошки с ингредиентами, девулканизацию механодеструкцией с очисткой регенерата на рафинирующих вальцах. Способ характеризуется режимами стадий и составом при получении шинного регенерата. 1 з.п. ф-лы, 1 табл.

Резиновая шинная крошка - 100,0

Активатор - 0,3 - 0,5

Канифоль - 2,0 - 6,0

Битум - 5,0 - 15,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.С.Шеин, Ю.Ф.Шутилин, А.Б.Гриб | |||

| Основные процессы резинового производства | |||

| - М.: Химия, 1989, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для охлаждения воды | 1921 |

|

SU888A1 |

| В.Ф.Дроздовский | |||

| Каучук и резина | |||

| - М.: Химия, 1994, N 3, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1999-05-27—Публикация

1997-02-19—Подача