Изобретение касается композиций для изготовления легковесных стеклокерамических материалов, которые могут найти применение в качестве высокотемпературной теплоизоляции в конструкциях, эксплуатируемых в условиях резкого переменного температурного режима, в различных областях авиационного и железнодорожного транспорта, а также в строительстве.

Известен теплоизоляционный термостойкий состав, содержащий жидкое минеральное стекло в качестве связующего, огнеупорный наполнитель и технологические добавки /1/.

Однако известный состав характеризуется высокой себестоимостью конечного продукта и высокими трудовыми и энергозатратами при его изготовлении.

Известен наиболее близкий по технической сущности к заявляемому теплоизоляционный состав, включающий жидкое стекло 1-50 полые микросферы, выделенные из золы-уноса, и до 15 добавки кремнеземистой пудры, оксида, карбоната или бората цинка /2/.

Недостатком известного состава является высокая масса теплоизоляции, недостаточная термостойкость.

Цель изобретения заключается в разработке теплоизоляционного состава для легковесной теплоизоляции, работоспособной в условиях длительной эксплуатации при температурах порядка ≈1000oC, способной к длительному поддержанию температурного перепада Δ 700-800oC на границе раздела высокотемпературной и изолируемой зон и стойкой к воздействию механических нагрузок.

Новый технический результат, достигаемый при использовании предлагаемого состава, в отличие от прототипа заключается в расширении области использования вследствие повышения термостойкости до 1000oC при одновременном сохранении показателей теплопроводности, механической прочности и невысокой плотности, а также в снижении трудоемкости изготовления конечного продукта и его себестоимости за счет устранения необходимости использования сложного специального оборудования для осуществления высокотемпературной тепловой обработки порядка 1000oC, что обеспечивает возможность оперативного ремонта в экстремальных условиях эксплуатации с помощью легкодоступных устройств и повышение экологической чистоты изделий и их производства.

Указанные цель и новый технический результат обеспечиваются тем, что теплоизоляционный состав, содержащий в качестве связующего жидкое минеральное стекло, полые микросферы на основе кремнийсодержащего вещества в качестве огнеупорного наполнителя, дополнительно содержит в качестве агента отверждения и структурообразования кремнефтористую соль щелочного металла, а в качестве указанного наполнителя стеклянные микросферы и микросферы в виде дымовых отходов сжигания угля не менее 80 мас. последних относительно их суммарного количества в диапазоне размеров частиц 10-300 мкм при следующем соотношении компонентов, мас.

Кремнефтористая соль щелочного металла 3-11

Полые микросферы на основе кремнийсодержащего вещества 20-45

Жидкое минеральное стекло Остальное

Для обеспечения дополнительного увеличения термостойкости теплоизоляционный состав содержит дополнительно полифосфат алюминия при следующем соотношении компонентов, мас.

Кремнефтористая соль щелочного металла 3-11

Полые микросферы на основе кремнийсодержащего вещества 20-45

Полифосфат алюминия 3-15

Жидкое минеральное стекло Остальное

Согласно изобретению композицию для теплоизоляционного материала готовят следующим образом.

Предварительно получают пластичную массу путем смешения необходимого количества кремнефтористой соли щелочного металла и кремнийсодержащего связующего водного раствора силиката щелочного металла (т.е. жидкого минерального стекла).

Связующее и кремнефтористую соль приводят в контакт путем последовательного дозирования с последующим перемешиванием для обеспечения равномерного взаимного перераспределения и исключения комкования массы.

Весовым методом дозируют при последовательном введении порций огнеупорного наполнителя, в качестве которых предлагаются к использованию полые стеклянные микросферы и полые микросферы в виде отходов при сжигании угля, которые содержат в своем составе соединения кремния. Всю композицию тщательно перемешивают для обеспечения однородного распределения дисперсии наполнителя в среде жидкого связующего.

Дополнительно в теплоизоляционный состав вводят полифосфат алюминия. Композицию, содержащую все перечисленные компоненты, после смешения подвергают формованию по методу свободного литья в формы для получения пористой заготовки. В процессе формования на образцы воздействуют тепловым потоком в диапазоне температур порядка 300-400oC, что достаточно для удаления большей части растворителя (в предлагаемом составе воды) и отверждения композиции.

В процессе смешения и формования состава в указанных условиях протекают химические процессы взаимодействия фторсодержащего компонента и компонентов, содержащих кремний, результатом которых является первичное самоотверждение композиции и поризация массы, которые завершаются к моменту окончания тепловой обработки. Высокое химическое сродство выбранных компонентов состава - материалы кремниевой природы огнеупорного наполнителя и связующего, с одной стороны, и кремнефтористой соли щелочного металла, с другой способствует образованию высокопрочных связей элементов структуры формуемого изделия, их агломерации, а это позволяет снизить трудоемкость за счет исключения последующей традиционной стадии высокотемпературной обработки, как это предпринято в случае состава-прототипа, повысить термостойкость конечного изделия.

Экспериментально были подобраны диапазоны количественного содержания связующего жидкого минерального стекла и кремнефтористой соли щелочного металла, необходимые для обеспечения более высокой термостойкости и сравнимых с прототипом теплоизоляционных и прочностных свойств.

В эксперименте было обнаружено резкое снижение указанных показателей в случае снижения содержания связующего в составе ниже заявляемого предела из-за массового выкрашивания наполнителя, а при увеличении его содержания сверх заявляемого потеря работоспособности изделий при эксплуатации за счет стойкого проявления сверххрупкости и развития дефектов структуры трещин и сколов.

При недостаточном количестве кремнефтористой соли щелочного металла формируется структура с неупорядоченной, неоднородной пористостью, а в случае превышения сверхпредельного значения возникает опасность протекания несанкционированных химических взаимодействий. И в том, и в другом случаях в готовом изделии не обеспечивается достаточная термомеханическая прочность.

Экспериментально обоснован выбор оптимального содержания связующего и кремнефтористой соли щелочного металла в заявляемом диапазоне значений, необходимых для обеспечения более высокой термостойкости (до ≈ 1000oC), а также сравнимой с прототипом механической прочности.

Предполагается возможным допустить, что кремнефтористая соль щелочного металла в процессе тепловой обработки состава проявляет функцию стабилизатора структуры за счет связывания свободной влаги той части растворителя, которая в условиях предлагаемого состава не удаляется в процессе испарения из объема формуемой заготовки.

В результате процесс поризации, сопровождающий испарение растворителя, стабилизируется во времени и объеме изделия, за счет чего формируется мелкопористая структура с равномерно распределенными воздушными пустотами, что в конечном итоге обеспечивает сравнимые с прототипом теплоизоляционные показатели и невысокую плотность.

Кроме того, очевидно кремнефтористая соль проявляет каталитические свойства, способствующие более полному взаимодействию связующего и наполнителя, за счет воздействия которого на кремнийсодержащее вещество, присутствующее в материале оболочек микросфер, создается когезия в точках их контакта. Аргументом в пользу этого является факт снижения прочностных показателей при отсутствии указанного компонента в составе.

Выбор диапазона размеров частиц (10-300 мкм) огнеупорного наполнителя оптимален для обеспечения максимального сцепления с основой с образованием более прочного каркаса структуры, чем в прототипе, где для упрочнения использованы волокнистые материалы (асбест). Выбор количества огнеупорного наполнителя произведен в соответствии с условием воспроизведения низкой плотности и теплоизоляционных показателей, сравнимых с прототипом. Оптимальному количеству полых микросфер на основе кремнийсодержащего вещества отвечает заявляемый диапазон значений, достаточный для обеспечения всестороннего взаимодействия со связующим и фторсодержащим компонентом с образованием системы прочно связанных элементов структуры, нерастворимых в растворителе. Это является основой для обеспечения более высокой термостойкости (до ≈1000oC), чем у прототипа.

Превышение сверхпредельного количества наполнителя приводит к невозможности оформления изделия из-за недостаточного внутреннего взаимодействия элементов структуры, вследствие чего возникает опасность расслоения, снижения механической прочности.

В случае снижения количества наполнителя ниже заявляемого предела не обеспечивается необходимое количество активных центров структуры для создания всесторонне связанной системы, вследствие чего снижаются прочностные и теплоизоляционные показатели изделия.

К преимуществам состава относится и значительная кроющая способность заявляемого состава по отношению к крупногабаритным изделиям, что, вероятно, является следствием позитивной передислокации когезионно-адгезионных взаимодействий с равномерным их распределением по всей поверхности контакта с изолируемой поверхностью конструкции.

Экспериментально был опробован состав, в котором дополнительно использовался полифосфат алюминия в заявляемом диапазоне значений. При этом выявлено дополнительное упрочнение готовых изделий на его основе.

Таким образом, использование предлагаемого состава обеспечивает более высокую по сравнению с прототипом термостойкость (до ≈1000oC), при этом сохраняются теплоизоляционные и прочностные показатели, и низкая плотность, что позволяет расширить область использования изделий, понижается себестоимость конечного продукта и трудоемкость его изготовления за счет снижения расхода исходных материалов и исключения высокотемпературной обработки, а также повышается экологическая чистота продукции и процесса ее изготовления за счет исключения токсичных асбестовых наполнителей и токсичных органических соединений.

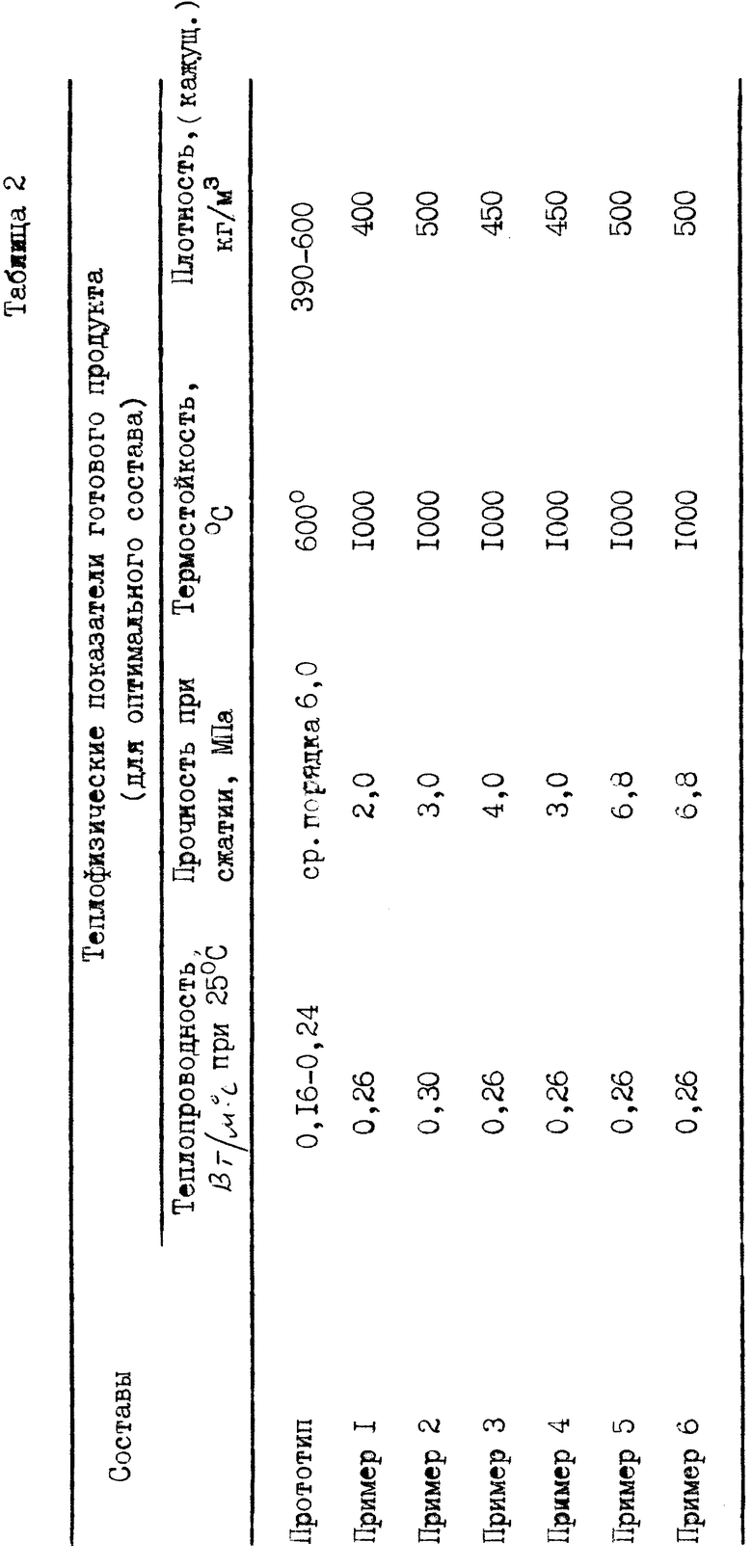

Пример 1. Получают состав, выбирая в качестве кремнийсодержащего связующего водный раствор силиката калия жидкое калийное стекло с плотностью d 36 г/см3 и кремнефтористый натрий. Фракцию полых стеклянных микросфер в диапазоне размеров частиц 10-300 мкм вводят в полученную смесь и всю композицию перемешивают на электрической мешалке 1-1,5 мин. Подготовленную суспензию выливают в форму, которую прогревают в электропечи при температуре 100-150oC в течение 15-18 ч (в зависимости от габаритов изделий). Термообработку проводят до максимального удаления растворителя, затем выключают нагрев и охлаждают образцы. Результаты испытаний и данные по составам сведены в табл. 1 и 2.

На основании приведенных данных можно заключить, что использование состава при оптимальном значении выбранных компонентов позволяет повысить термическую стойкость, сохранить малый вес, механическую прочность и теплоизоляционные свойства и снизить себестоимость готовой продукции по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОМАТЕРИАЛА | 1999 |

|

RU2171241C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ | 1999 |

|

RU2173752C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 2004 |

|

RU2285680C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2174967C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СИЛИКАТНОГО ПОКРЫТИЯ | 1998 |

|

RU2186809C2 |

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 1998 |

|

RU2191221C2 |

| РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2001 |

|

RU2205802C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМОСИЛИКАТНЫХ МИКРОСФЕР | 2011 |

|

RU2455253C1 |

| Теплоизоляционная и огнезащитная композиция и способы ее получения | 2018 |

|

RU2691325C1 |

Использование: теплоизоляция конструкций. Цель: разработка состава для низкоплотной теплоизоляции, работоспособной при 1000oC и механических нагрузках порядка 5-7 МПа. Сущность: теплоизоляционный состав содержит в качестве связующего жидкое минеральное стекло - основа, полые микросферы на основе кремнийсодержащего вещества, в качестве огнеупорного наполнителя - стеклянные микросферы и микросферы в виде дымовых отходов сжигания угля не менее 80 мас. % последних относительно их суммарного количества в диапазоне размеров частиц 10-300 мкм 20-45%, кремнефтористую соль щелочного металла 3-11%. Состав может содержать дополнительно полифосфат алюминия 3-15%. Компоненты состава последовательно смешивают и готовят композицию. Композицию разливают по формам. Формуют образцы при 300-400oC. Образцы извлекают из формы. Технический результат: термостойкость до 1000oC, механическая прочность 2-6 МПа, кажущаяся плотность 400-500 кг/м3. 1 з.п. ф-лы, 2 табл.

Кремнефтористая соль щелочного металла 3 11

Полые микросферы на основе кремнийсодержащего вещества 20 45

Жидкое минеральное стекло Остальное

2. Состав по п.1, отличающийся тем, что он дополнительно содержит полифосфат алюминия при следующем соотношении компонентов, мас.

Кремнефтористая соль щелочного металла 3 11

Полые микросферы на основе кремнийсодержащего вещества 20 45

Полифосфат алюминия 3 15

Жидкое минеральное стекло Остальноет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1449563, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, заявка, 1550184, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1994-01-21—Подача