Изобретение относится к производству строительных материалов, конкретно к изготовлению теплоизоляционного материала на основе золы-уноса теплоэлектростанций, используемого на предприятиях теплоэнергетики, а также в качестве конструкционного материала в судостроении и машиностроении.

Известен способ изготовления теплоизоляционного материала (патент Великобритании, N 1373394, кл. МКИ C 08 B 21/08), в котором смешивают жидкое стекло в качестве связующего, кремнефтористый натрий в качестве отвердителя и воду, а также пористый наполнитель (вермикулит, перлит и т.п.), затем сырьевую смесь заливают в форму, проводят низкотемпературную термообработку и формование.

Недостатками известного способа являются отсутствие возможности получения материала с равнопористой и равноплотной структурой в связи с использованием наполнителя с неоднородными коэффициентами пористости и плотности при сравнительно невысоких прочностных показателях.

Наиболее близким по технической сущности к предлагаемому является способ изготовления теплоизоляционного пеносиликатного материала (а. с. СССР N 1178742 кл. МКИ C 04 B 38/10, опубл. 15.09.85, бюлл. N 34) из смеси связующего, пористого наполнителя, в качестве которого используется стеклопор с размером частиц 0,5-2 мкм, воды, стабилизатора и минерального наполнителя в виде стекловолокна, включающая приготовление пеномассы, формование и термообработку первоначально при 80-100oC, а затем при 600-800oC. К недостаткам известного способа относятся сложность ввиду необходимости введения дополнительного упрочняющего наполнителя, операции раздельного перемешивания и точного контроля степени вспенивания пеномассы, сравнительно высокой экологической опасности производства в результате использования стекловолокна, а также отсутствия возможности регулирования пористости и плотности материала и сравнительно невысокие показатели его термопрочности. Кроме того, в способе используется высокотемпературная термообработка на этапе формования, что значительно повышает энергозатраты.

Техническая задача авторов изобретения заключается в разработке простого, малоэнергоемкого способа, в котором минимизированы проблемы контроля пеномассы, расширены функциональные возможности в плане регулирования пористоплотности готовой продукции и повышения теплоизоляционных характеристик материала.

Новый технический результат, получаемый при использовании предлагаемого способа в отличие от прототипа, заключается в расширении функциональных возможностей за счет обеспечения получения изделий с регулируемой пористоплотностью, улучшения теплоизоляционных свойств и повышения прочности материала, снижении экологической опасности процесса производства и эксплуатации его. Кроме того, дополнительный технический результат заключается в повышении термопрочности теплоизоляционного материала. Кроме того, дополнительный технический результат заключается в расширении ассортимента используемого сырья, снижении плотности и повышении прочности материала. Кроме того, дополнительный технический результат заключается в уменьшении технологических отходов на этапе формования. Указанные техническая задача и технические результаты обеспечиваются тем, что в известном способе изготовления пеносиликатного теплоизоляционного материала из смеси связующего, пористого наполнителя и минерального компонента, включающем приготовление пеномассы, формование и термообработку, в соответствии с предлагаемым способом, приготовление пеномассы осуществляют последовательным смешением пористого наполнителя, связующего, в качестве которого используют водорастворимое кремнийсодержащее неорганическое связующее, воды и минерального компонента, в качестве которого используют смесь галогенсодержащего щелочного металла и углекислой соли щелочного металла из расчета на каждые 100 мас. ч. связующего - 55-70 мас. ч. наполнителя и 2-5 мас.ч. минерального компонента, перед смешением пористый наполнитель, в качестве которого используется фракция полых кремнийсодержащих микросфер в диапазоне размеров от 10 до 300 мкм, обрабатывают кислотным агентом среды, в качестве которого используют карбоновую кислоту и/или щелочную соль карбоновой кислоты с температурой разложения не менее 180oC, при этом соотношение количеств кислотного агента и минерального компонента равно 1: 1, а общее содержание кислотного агента, минерального компонента и отвердителя не превышает 10,1 мас. ч., с последующим формованием в условиях ступенчатой термообработки с первоначальной выдержкой формовочной смеси при температуре в диапазоне от 80 до 100oC в течение не менее одной минуты на каждый 1 мм толщины формуемого образца и окончательно при температурах в диапазоне 250-300oC.

Кроме того, в качестве пористого наполнителя используются полые микросферы, выделенные флотацией из золы-уноса тепловых электростанций.

Кроме того, в качестве пористого наполнителя используется смесь полых стеклянных микросфер и микросфер из золы-уноса тепловых электростанций, не менее 80% последних относительно их суммарного количества.

Кроме того, в качестве кислотного агента среды используется щавелевая кислота и/или оксалат натрия.

Сущность предлагаемого способа поясняется следующим образом. Предварительно получают сырьевую массу путем смешения связующего - жидкого минерального стекла, воды, кремнефтористой соли щелочного металла как отвердителя, наполнителя - полых микросфер на основе золы-уноса тепловых электростанций (ТЭС) и стеклянных микросфер, и минерального компонента, в качестве которого используется смесь галогенидов щелочного металла и углекислой соли щелочного металла в заявляемых соотношениях.

Пористый наполнитель в виде полых микросфер из золы-уноса ТЭС имеет различные показатели по плотности, составу фракций и целостности частиц, что негативно сказывается на свойствах получаемого материала. В связи с этим возникает необходимость в дополнительной операции выделения оптимальной фракции, которая характеризуется максимальной однородностью по указанным показателям. Для этого водную суспензию золы-уноса ТЭС подвергают флотационному воздействию, в ходе которого отделяют всплывшие на поверхность микросферы. Выделенные таким образом микросферы высушивают и выделяют оптимальную фракцию. Аналогично фракционируют микросферы на основе других кремнийсодержащих материалов.

Экспериментально установлено, что максимальная степень однородности материала обеспечивается при использовании микросфер с размерами в диапазоне от 10 до 300 мкм. Высушенные и отобранные микросферы обрабатывают равномерно по всей поверхности веществом из класса многоосновных карбоновых кислот или их солей щелочных металлов в качестве агента среды. На основании эксперимента установлено, что использование указанных веществ перед введением наполнителя в растворы жидкого стекла способствуют более мягкому варьированию показателя pH среды, выравнивания его по всему объему, а пропорционально и скорости загустевания геля, чем в случае использования других реагентов. При резком изменении pH среды возможно нарушение седиментационного равновесия и несанкционированное расслоение смеси на фазы, что приводит к нарушению равномерности формируемой структуры.

Экспериментально показано, что pH среды влияет на скорость загустевания геля и окончательно на свойства отвержденного материала. Так, при pH менее 7 скорость отверждения значительно превышает скорость поризации, что приводит к повышению массы материала, сокращению времени равномерного распределения пористоплотности и возникновению значительных внутренних напряжений, приводящих к браку. Оптимальному значению pH среды соответствует оптимальное содержание кислотного агента, которым обрабатывают пористый наполнитель, который определяют путем расчета в зависимости от требуемой программы: пористости, массы, плотности и зависящих от них термопрочностных и физико-механических показателей.

Экспериментально определен предел соотношения кислотный агент/минеральный компонент+отвердитель, который не должен превышать 10,1% мас. ч. В случае превышения количества кислотного агента сверх заявляемого предела возможно резкое увеличение скорости отверждения геля. При этом предпочтителен выбор кислот или их солей, температура разложения которых превышает температуру сушки сырьевой смеси во избежание преждевременного нерегулируемого вспенивания на этапе зарождения геля с неравномерной и недостаточной вязкостью по объему смеси, который существует в температурном интервале этапа сушки. Обработанный таким образом наполнитель вводят в смесь связующего, воды и отвердителя.

Выбор веществ для минерального компонента основан, во-первых, на условии получения дополнительной газовой фазы в сырьевой массе на этапе сушки, на котором происходит первичное вспенивание массы за счет неупорядоченного испарения влаги и, во-вторых, на условии оптимизации процесса отверждения геля, управление которым проблематично в данных условиях ввиду недостаточной вязкости смеси и низкого коэффициента поверхностного натяжения на границе раздела фаз: наполнитель -жидкое связующее, имеющих место в отсутствие указанных веществ.

Процесс поризации на данном этапе ограничен временем испарения исходного количества влаги в формовочной смеси, временем разложения расчетного количества модифицирующей добавки и временем загустевания геля кремниевой кислоты, образующегося при взаимодействии используемых реагентов. Функция регулирования составляющих этого процесса при использовании модифицирующей добавки из смеси хлорида и карбоната щелочных металлов, как это показали эксперименты, заключается в упрочнении связей в твердеющей композиции за счет участия хлоридов, в повышении пористости массы за счет разложения карбонатов в дополнение к пористости, сопровождающей процесс испарения влаги. В этих условиях предлагаемый минеральный компонент выполняет функцию как вспенивающего агента, так и отвердителя. Таким образом, функциональные возможности предлагаемого способа дополнены возможностью регулирования процесса поризации массы уже на этапе сушки за счет использования модифицирующей добавки в виде кислотного агента и минерального компонента и использованием пористого наполнителя в заявляемых пределах их соотношений, обеспечивающих равномерное распределение пористоплотности во всем объеме.

В процессе дальнейшей термообработки в диапазоне температур 250-300oC в сырьевой смеси происходит дальнейшее повышение вязкости и инициируется вторичное вспенивание за счет разложения кислотного агента среды и продуктов его взаимодействия с компонентами смеси. Установлено, что при введении кислотного агента совместно с микросферами обеспечивается более высокая степень распределения кислотного агента как инициатора вторичного вспениванивания на данном этапе по объему смеси, чем при традиционном совместом введении сразу всех компонентов. В этом случае реализуется дополнительная поризация твердеющей массы, степень регулирования которой можно предусмотреть введением необходимого количества кислотного агента и модифицирующей добавки, определяемых расчетным путем.

В предлагаемом способе используется в качестве отвердителя кремнийфторид щелочного металла, выполняющий дополнительно функцию стабилизатора структуры за счет связывания свободной влаги, являющейся остаточной на этапе сушки и ее перераспределения по объему смеси, приводящее к улучшению равномерности структуры. Выбор количества отвердителя в заявляемых диапазонах соотношений обеспечивает получение материала с равномерной пористоплотностью в объеме изделия.

Использование в качестве пористого кремнийсодержащего наполнителя смеси полых стеклянных микросфер и микросфер из золы-уноса ТЭС в заявленных соотношениях обеспечивает снижение плотности материала при сохранении его термопрочности.

Использование в качестве кислотного агента среды щавелевой кислоты и/или оксалата натрия приводит к полному разложению соединений на этапе вторичного вспенивания, вследствие чего снижаются технологические отходы на этапе формования.

Использование в качестве наполнителя экологически инертных полых кремнийсодержащих микросфер способствует снижению экологической опасности производства и эксплуатации теплоизоляционного материала в отличие от прототипа, в котором используется стекловолокно.

Таким образом, предлагаемый способ по сравнению с прототипом обеспечивает упрощение, расширение функциональных возможностей за счет получения изделий с регулируемой пористоплотностью, более высокими теплоизоляционными и прочностными свойствами, экологически более безопасного.

Возможность реализации предлагаемого способа подтверждается следующими примерами.

Пример 1.

Для приготовления теплоизоляционного материала перемешивают жидкое стекло натриевое плотностью 1,35-1,40 с водой и минеральной добавкой, в качестве которой берут смесь поваренной соли и пищевой соды в соотношении 100 г жидкого стекла на 5 г смеси солей. Фракцию зольных микросфер с размерами от 10 до 300 мкм обрабатывают щавелевой кислотой и/или оксалатом натрия. Затем в жидкое стекло вводят 3 г кремнийфтористого натрия и 70 г обработанных микросфер. Перемешивают до получения однородной консистенции и выливают в форму. Для сохранения равномерной мелкопористой структуры сушку проводят первоначально при 80oC, а затем температуру поднимают до 100oC. При этом необходимое количество тепла обеспечивается прогревом образца толщиной 20 мм в течение 20 минут. Затем температуру поднимают до 250oC и выдерживают до полного отверждения смеси.

В условиях данного примера отсутствуют продукты неполного взаимодействия реагентов, что значительно повышает качество материала.

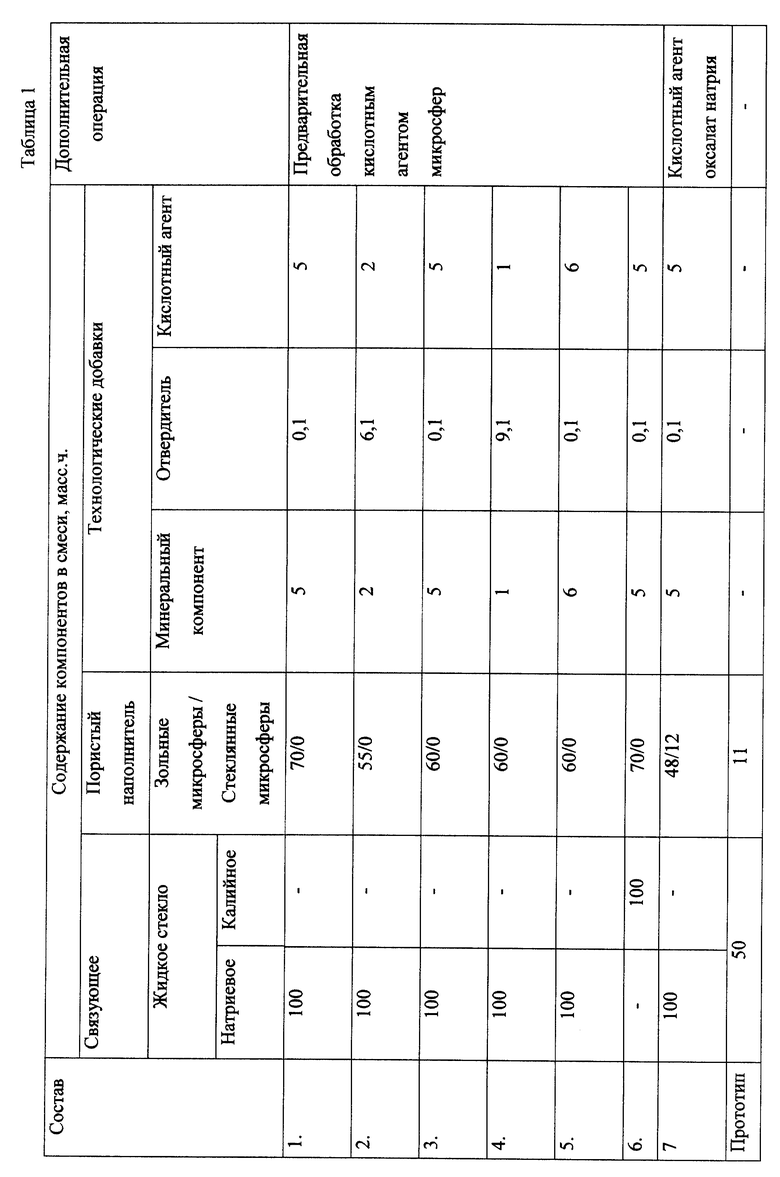

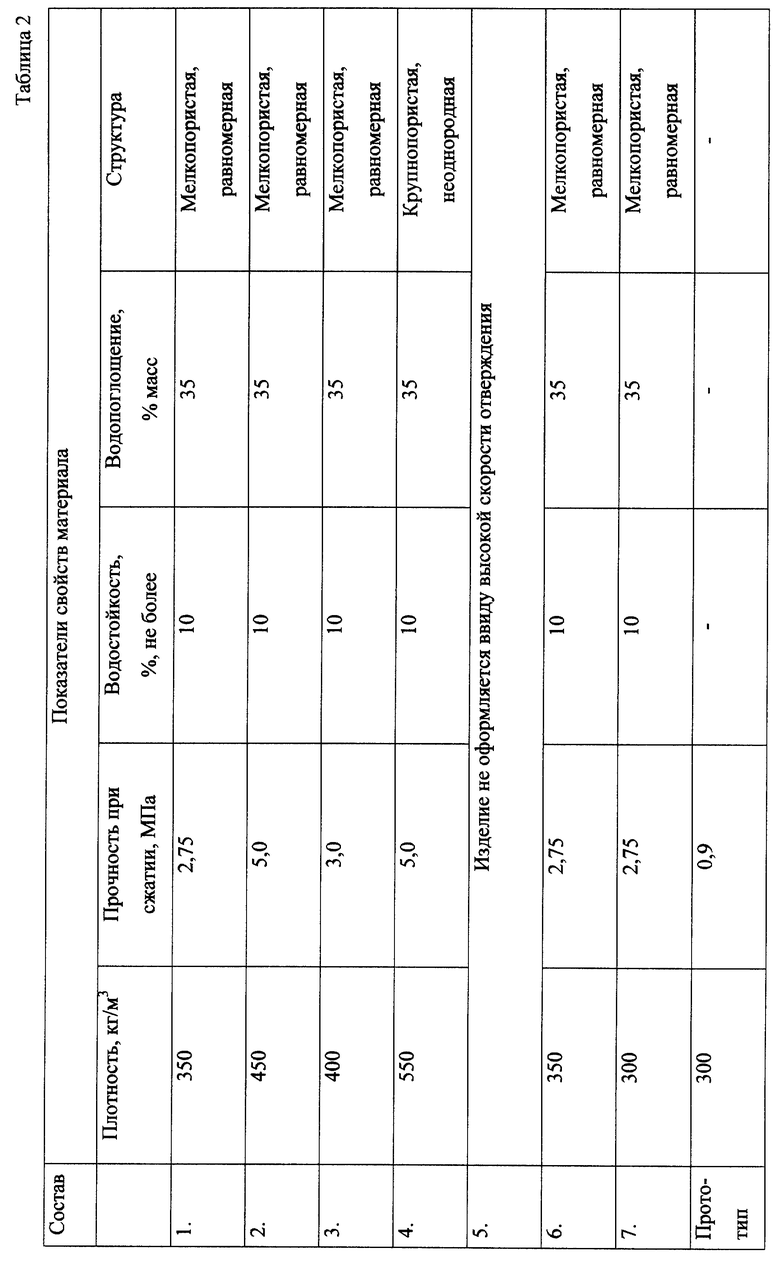

Примеры состава сырьевой смеси и показатели свойств получаемого теплоизоляционного материала представлены в табл. 1 и 2. Как показывают экспериментальные данные, использование в предлагаемом способе жидкого кремнийсодержащего связующего, галогенсодержащего щелочного металла, предварительной обработки микросфер кислотным агентом в виде карбоновой кислоты и/или щелочной соли карбоновой кислоты в заявляемых соотношениях и термообработки в заявляемом режиме температур обеспечивают расширение функциональных возможностей в регулировании пористоплотности от 300 до 450 кг/м3, повышение физико-механической прочности от 2,75 до 5 МПа, снижение экологической опасности и расширение ассортимента отвердителей и наполнителей для изготовления теплоизоляционного высокоэффективного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОМАТЕРИАЛА | 1999 |

|

RU2171241C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ | 1999 |

|

RU2173752C2 |

| РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2001 |

|

RU2205802C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 2004 |

|

RU2285680C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 1994 |

|

RU2098379C1 |

| СЛОИСТЫЙ РЕНТГЕНОЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2156509C2 |

| РЕНТГЕНОЗАЩИТНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2194317C2 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ | 1995 |

|

RU2117077C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР С РЕГУЛИРУЕМЫМИ СВОЙСТВАМИ ИЗ СИНТЕТИЧЕСКИХ ШИХТ | 2001 |

|

RU2235693C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1999 |

|

RU2179534C2 |

Способ относится к производству строительных материалов, конкретно к изготовлению теплоизоляционного материала на основе золы-уноса теплоэлектростанций, используемого на предприятиях теплоэнергетики, а также в качестве конструкционного материала в судостроении и машиностроении. Техническим результатом является расширение функциональных возможностей за счет обеспечения получения изделий с регулируемой пористостью, улучшения теплоизоляционных свойств и повышения прочности материала, снижение экологической опасности процесса производства и эксплуатации его, а также повышение термопрочности теплоизоляционного материала, расширение ассортимента используемого сырья, снижение плотности и повышение прочности материала, уменьшение технологических отходов на этапе формования. В способе изготовления пеносиликатного теплоизоляционного материала из смеси связующего, пористого наполнителя и минерального компонента, включающем приготовление пеномассы, формование и термообработку, приготовление пеномассы осуществляют последовательным смешением пористого наполнителя, связующего, в качестве которого используют водорастворимое кремнийсодержащее неорганическое связующее, воды и минерального компонента, в качестве которого используют смесь галогенсодержащего щелочного металла и угольной соли щелочного металла, из расчета на каждые 100 мас.ч. связующего - 55-70 мас.ч. наполнителя и 2-5 мас.ч. минерального компонента, перед смешением пористый наполнитель, в качестве которого используют фракцию полых кремнийсодержащих микросфер в диапазоне размеров от 10 до 300 мкм, обрабатывают кислотным агентом среды, в качестве которого используют карбоновую кислоту и/или щелочную соль карбоновой кислоты с температурой разложения не менее 180oC, при этом соотношение количеств кислотного агента, минерального компонента равно 1:1, а общее содержание кислотного агента и минерального компонента и отвердителя не превышает 10,1 мас.ч., с последующим формованием в условиях ступенчатой термообработки с первоначальной выдержкой формовочной смеси при температуре в диапазоне от 80 до 100oC в течение не менее одной минуты на каждый 1 мм толщины формуемого образца и окончательно при температурах в диапазоне 250-300oC. Причем в качестве пористого наполнителя используются полые микросферы, выделенные флотацией из золы-уноса тепловых электростанций, не менее 80% последних относительно их суммарного количества, а в качестве кислотного агента среды используется щавелевая кислота и/или оксалат натрия. 2 з.п.ф-лы, 2 табл.

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807036A1 |

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1468883A1 |

| Композиция преимущественно для изготовления теплоизоляционного материала | 1988 |

|

SU1625851A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1527215A1 |

| RU 2060238 C1, 20.05.1996 | |||

| DE 3512516 A1, 09.10.1986 | |||

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

Авторы

Даты

2001-10-20—Публикация

1997-02-21—Подача