Предлагаемое изобретение относится к строительным материалам и предназначено для получения теплоизоляционных вспененных материалов, которые могут быть использованы для огнезащиты конструкций в составе тепловых электростанций для изоляции котлов, паропроводов, для теплоизоляции перекрытий строительных сооружений, для внутренней отделки судовых помещений и пассажирских вагонов, для строительства овощехранилищ и холодильников, в несгораемых сейфах и пожаробезопасных лифтах.

Известна композиция для получения теплоизоляционного пеноматериала, включающая в качестве связующего жидкое стекло, в качестве огнеупорного наполнителя полые микросферы, выделенные из золы уноса (зольные микросферы) и оксиды, борат или карбонат цинка, и кремнеземистая пудра в качестве упрочняющих агентов (заявка Великобритании N 1550184, МПК C 04 B 43/00, публ. 1979 г.).

Наиболее близкой к заявляемой силикатной композиции является композиция, содержащая в качестве связующего жидкое стекло, в качестве огнеупорного наполнителя зольные микросферы и стеклянные микросферы, а также кремнефтористую соль щелочного металла в качестве агента отверждения (заявка РФ N 94001982 от 21.01.94 г., МПК C 04 В 28/24, публ. бюл. N 23, 1995 г.).

К недостаткам известной композиции относятся недостаточно высокие показатели равнопористости и степени поризации готового пеноматериала за счет проявления присутствующим в прототипе кремнефтористым натрием функции единственного сшивающего агента жесткого действия, а также недостаточно высокая эксплуатационная стойкость в плане сохранения химико-механических характеристик в условиях повышенной влажности.

Задачей, решаемой изобретением, является разработка рецептуры силикатной композиции для получения пеноматериала, характеризующегося повышенными показателями равнопористости и степени поризации, что обеспечивает расширение предела плотности до минимального уровня, водостойкости, а также химико-механическими показателями, чем это обеспечено в прототипе.

Новый технический результат, обеспечиваемый заявляемой композицией, заключается в повышении равнопористости и степени поризации пеноматериала, снижении плотности до 390 кг/м3 и коэффициента теплопроводности при сохранении термостойкости за счет сохранения температуры плавкости отвержденной композиции и конструкционной прочности за счет сохранения равномерности распределения единиц структуры отвержденной композиции.

Дополнительный технический результат заключается в повышении водостойкости и сохранения прочности при сжатии вспененного материала после выдержки в условиях повышенной влажности.

Дополнительный технический результат заключается и в обеспечении оптимальной степени оформления изделия из сырьевой композиции.

Указанные задача и новый технический результат обеспечиваются тем, что, в известной композиции, содержащей в качестве связующего жидкое стекло, кремнийсодержащий отвердитель, полые микросферы в качестве огнеупорного наполнителя в соответствии с предлагаемой силикатной композицией в ее составе дополнительно содержится модифицирующий агент, в качестве которого содержится смесь простых солей щелочных металлов и кислородсодержащих солей меди (II), а также зольные микросферы в качестве огнеупорного наполнителя при следующем содержании ингредиентов, мас.%:

Модифицирующий агент - 2 - 5

Простые соли щелочных металлов - 0,6 - 1,8

Кислородсодержащие соли меди (II) - 1,4 - 3,2

Кремнийсодержащий отвердитель - 0,01 - 1,5

Полые зольные микросферы - 30 - 40

Жидкое стекло - Остальное

Кроме того, в качестве простой соли щелочного металла в предлагаемой композиции, содержится хлористый натрий, а в качестве кислородсодержащей соли меди (II) - сульфат меди при массовом соотношении 1:3 соответственно.

Кроме того, в качестве связующего содержится жидкое стекло с плотностью 1,40-1,42 кг/м3.

Сущность заявляемой композиции поясняется следующим образом.

Первоначально подготавливают порошкообразный наполнитель в виде полых зольных микросфер. Для этого отбирают фракцию целостных неповрежденных зольных микросфер не более 300 мкм и просушивают ее при нагревании до температуры не менее чем температура кипения воды. В результате этого значительная часть влаги удаляется. Затем порцию зольных микросфер в заявляемых пределах количественных соотношений вводят в минеральное связующее - жидкое стекло. Наличие излишнего количества влаги может негативно проявиться как фактор неупорядоченности пористой структуры пеноматериала. В силу этого обстоятельства и с учетом экспериментальных наблюдений показан выбор жидкого стекла с плотностью 1,40-1,42 кг/м3 для обеспечения оптимальной степени оформления изделия из сырьевой композиции. В этом случае оформление пеноматериала реализуется в рамках габаритных ограничений готовых изделий.

При выборе жидкого стекла с плотностью вышезаявляемого предела проявляется эффект недовспенивания композиции, заданный типоразмер изделия в этом случае не обеспечен в полной мере. С другой стороны, наличие жидкого стекла с плотностью нижезаявляемого предела значений обеспечивает несанкционированный выход сырьевой массы за границы объема формы через конструкционные зазоры.

Наличие кремнефтористого натрия в составе композиции предусмотрено, как и в прототипе, в качестве агента отверждения и структурообразования. Оптимальный эффект упорядоченности структуры и выравнивания скоростей отверждения и вспенивания достигается при включении указанного реактива в заявляемых пределах значений в предлагаемой композиции.

Введение модифицирующего агента, в состав которого входят кислородсодержащие соли как газообразующие реагенты, способствует повышению степени поризации готового пеноматериала при одновременном сохранении такой составляющей механической прочности, как конструкционная прочность, которая обеспечивает возможность функционирования готового пеноматериала в качестве ненесущих конструкционных элементов. Такой результат обеспечивается на фоне проявления эффекта расширения пределов жизнеспособности вспенивающейся композиции как за счет дополнительного включения модифицирующего агента сложного состава, проявляющего свойства коагулянта и инициирующего процесс структурообразования, так и за счет уменьшения содержания кремнефторида, характеризующегося способностью образования жестких связей между агломератами в среде вспенивающейся композиции. Кроме того, наличие простых солей щелочных металлов, особенно галогенидов, способствует также уравновешиванию скоростей вспенивания и отверждения. При этом эффект, выявляемый в присутствии одного кремнефтористого натрия в температурных условиях отверждения пеноматериала, характеризуется превышением скорости отверждения над скоростью вспенивания.

Экспериментально было показано, что введение кремнефтористого натрия в сочетании с простой солью щелочного металла сглаживает эффект быстрой сшивки макромолекул связующего за счет распределения процесса во времени, но при этом не обеспечивается степень поризации пеноматериала достаточная для снижения плотности в заявляемом диапазоне. Совместное введение кремнефтористого натрия с простой солью щелочного металла и дополнительно с кислородсодержащей солью меди (II) позволяет обеспечить достаточную степень поризации за счет обеспечения максимального участия газовой фазы во вспенивании частично сшитого геля, и, как следствие, снижение плотности пеноматериала до 390 кг/м3 с сохранением конструкционной прочности. При этом обеспечивается снижение коэффициента теплопроводности, что свидетельствует об улучшении теплоизоляционных свойств готового материала.

В предлагаемой композиции в качестве огнеупорного наполнителя содержатся только микросферы из золы уноса ТЭС в заявляемых пределах соотношений. Выбор наполнителя произведен на основе экспериментальных наблюдений, показывающих оптимальное содержание его, достаточное для обеспечения требуемых плотности и прочности в готовом материале.

Таким образом, при использовании в составе предлагаемой композиции зольных микросфер в качестве огнеупорного наполнителя, жидкого стекла в качестве связующего, кремнийсодержащего отвердителя, модифицирующего агента, выполняющего функцию коагулянта и расширяющего за счет этого ресурсы жизнеспособности и вязкости отверждающейся композиции, приводящие к более высокой степени поризации, в готовом материале обеспечивается более низкие плотность и коэффициент теплопроводности, повышенная водостойкость при одновременном сохранении конструкционной прочности и термостойкости.

Возможность промышленной реализации предлагаемой композиции подтверждается следующими примерами.

Пример 1.

Получают состав, выбирая в качестве кремнийсодержащего связующего водный раствор силиката натрия - жидкое натриевое стекло с плотностью 1,42 кг/м3. В порцию полых зольных микросфер вводят модифицирующий агент, предварительно растирая составляющие его соли до мелкодисперсного состояния, а также агент отверждения, и тщательно перемешивают на электрической мешалке 1-1,5 минуты. В качестве простой соли щелочного металла используется натрий хлористый, в качестве кислородсодержащей соли меди (II) - сульфат меди.

Подготовленную суспензию выливают в форму. Термообработку проводят до максимального удаления растворителя при температуре кипения воды, а затем при температуре 300 ± 5oC, затем выключают нагрев и охлаждают образцы и подвергают их испытаниям.

В условиях примера 1 выполнены примеры 2 - 4. Пример 5 выполнен в условиях примера 1, но без модифицирующего агента, что приближает его к условиям прототипа. В примере 4 приведен оптимальный состав при соотношении 1:3 соответственно солей щелочного металла и меди.

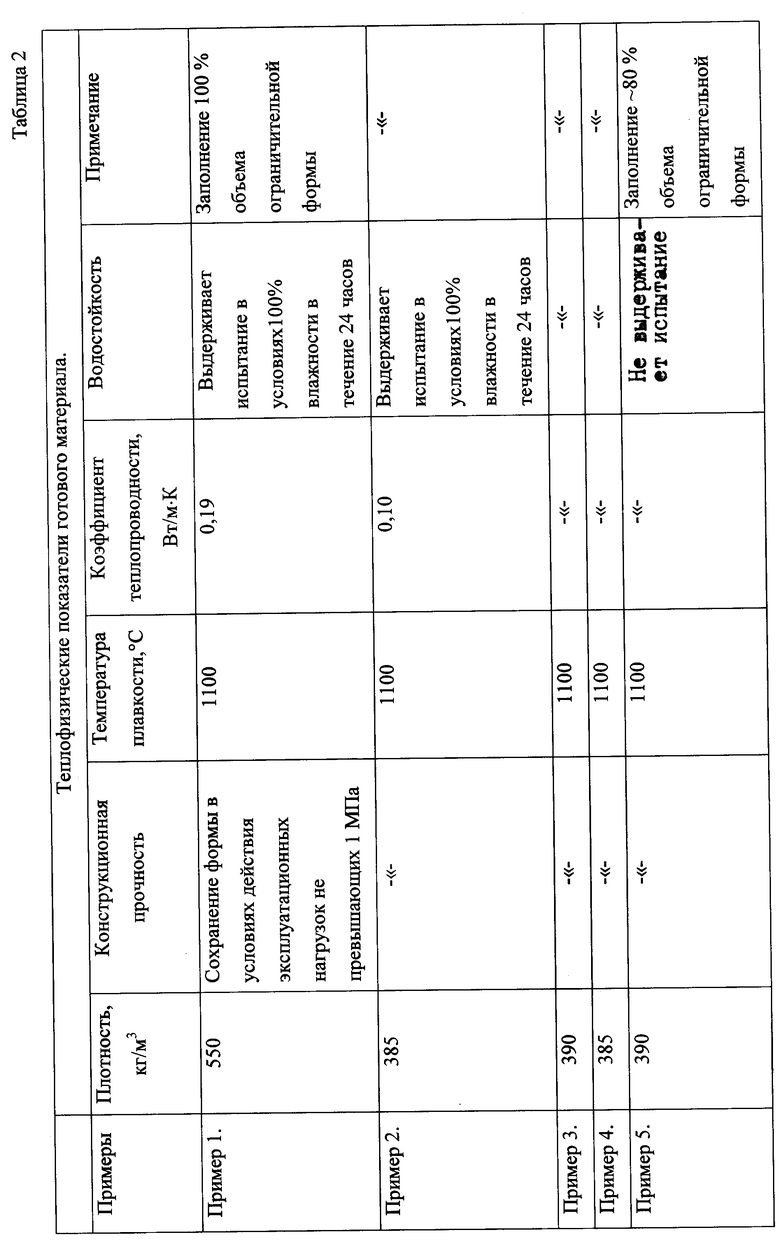

Результаты испытаний и данные по составам сведены в таблицы 1, 2.

На основании приведенных данных можно заключить, что использование состава при оптимальном значении выбранных компонентов, позволяет сохранить термическую стойкость, конструкционную прочность, улучшить теплоизоляционные свойства и снизить массу готового материала по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2174967C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ | 1999 |

|

RU2173752C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 2004 |

|

RU2285680C2 |

| РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2001 |

|

RU2205802C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 1994 |

|

RU2098379C1 |

| СИЛИКАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ПОКРЫТИЯ | 1998 |

|

RU2191221C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СИЛИКАТНОГО ПОКРЫТИЯ | 1998 |

|

RU2186809C2 |

| РЕНТГЕНОЗАЩИТНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2194317C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР С РЕГУЛИРУЕМЫМИ СВОЙСТВАМИ ИЗ СИНТЕТИЧЕСКИХ ШИХТ | 2001 |

|

RU2235693C2 |

| СЛОИСТЫЙ РЕНТГЕНОЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2156509C2 |

Композиция относится к промышленности строительных материалов и может быть использована для огнезащиты конструкций в системе ТЭС и теплоизоляции перекрытий строительных сооружений. Техническим результатом является повышение равнопористости, степени поризации, снижение плотности до 390 кг/м3, снижение коэффициента теплопроводности до 0,1 вт/м•К, сохранение конструкционной прочности, а также повышение водостойкости, обеспечение оптимальной степени оформления изделия. В силикатной композиции для получения теплоизоляционного пеноматериала, включающей в качестве связующего жидкое стекло, огнеупорный наполнитель в виде полых микросфер, кремнийсодержащий агент отверждения, дополнительно содержится модифицирующий агент - смесь простых солей щелочных металлов и кислородсодержащих солей меди (II), а в качестве огнеупорного наполнителя - зольные микросферы при следующем соотношении компонентов, мас. %: модифицирующий агент 2-5, в том числе простые соли щелочных металлов 0,6-1,8, кислородсодержащие соли меди (II) 1,4-3,2, кремнийсодержащий агент отверждения 0,01-1,5, зольные микросферы 30-40, жидкое стекло - остальное. Причем в качестве кислородсодержащей соли меди (II) силикатная композиция может содержать сульфат меди (II), а в качестве простой соли щелочного металла - хлорид натрия при массовом соотношении 1:3 соответственно. Кроме того, она может содержать в качестве связующего жидкое стекло с плотностью 1,40-1,42 кг/м3. 2 з.п.ф-лы, 2 табл.

Модифицирующий агент - 2 - 5

простые соли щелочных металлов - 0,6 - 1,8

кислородсодержащие соли меди (II) - 1,4 - 3,2

Кремнийсодержащий агент отверждения - 0,01 - 1,5

Зольные микросферы - 30-40

Жидкое стекло - Остальное

2. Силикатная композиция по п.1, отличающаяся тем, что в качестве кислородсодержащей соли меди (II) она содержит сульфат меди (II), а в качестве простой соли щелочного металла - хлорид натрия при массовом соотношении 1 : 3 соответственно.

| ТЕПЛОИЗОЛЯЦИОННЫЙ СОСТАВ | 1994 |

|

RU2098379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА | 1996 |

|

RU2111932C1 |

| RU 2060238 C1, 20.05.1996 | |||

| Сырьевая смесь для получения пеносиликатного теплоизоляционного материала | 1989 |

|

SU1706997A1 |

| Способ изготовления силикатных материалов | 1986 |

|

SU1440895A1 |

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| DE 3512516 A1, 09.10.1986 | |||

| WO 98142633 A1, 01.10.1998. | |||

Авторы

Даты

2001-07-27—Публикация

1999-05-21—Подача