Изобретение относится к утилизации отходов промышленного металлургического производства и может быть использовано на алюминиевых заводах для переработки дисперсных фторуглеродсодержащих отходов электролитического производства алюминия.

Состав этих отходов представлен, в основном, пылью электрофильтров, шламом газоочистки и хвостами флотации. На 1 т производственного алюминия образуется 0,075 т таких отходов. Эти отходы складируются в специально отведенные места шламохранилища, строительство и содержание которых дорогостояще. Кроме того, такой способ хранения отходов ухудшает экологическую обстановку. За время существования алюминиевых заводов на них скопились сотни тысяч тонн таких отходов (например на Братском алюминиевом заводе 1,5 млн.т). Поэтому на сегодняшний день вопрос переработки высокодисперсных фторуглеродсодержащих отходов алюминиевого производства весьма актуален.

Известны способы переработки шламов газоочистки производства алюминия с целью извлечения из них фтора и других ценных компонентов (Na, Al) [1,2]

Однако эти технологии требуют специального оборудования, себестоимость извлекаемых компонентов высока, а качество невысокое.

Известны технологии переработки этих отходов путем их пирогидролиза [3, 4] Это тоже требует специального оборудования и технологии при низком КПД.

Кроме того, все перечисленные технологии [1 4] не решают проблему очистки шламовых полей и сориентированы, главным образом, на переработку вновь образующихся отходов. Это обусловлено тем, что даже на переработку вновь образующихся отходов потребуются дополнительные мощности, соизмеримые с уже действующими на алюминиевых заводах.

Например: на Братском алюминиевом заводе в цехе производства и переработки фторсолей (ППФ) годовой выпуск вторичного криолита составляет ≈50 тыс.т. При этом образуется и складируется на шламовое поле ≈55 тыс.т дисперсных фторуглеросодержащих отходов. Для их переработки с целью извлечения ценных компонентов потребуются дополнительные производственные мощности, превышающие уже имеющиеся мощности цеха ППФ, что практически нереально. В данном случае бессмысленно говорить о переработке дополнительных количеств отходов со шламовых полей.

Наиболее перспективный путь утилизации отходов придание им компактного вида за счет введения различных добавок и последующее использование материала [5, 6]

Наиболее близким предлагаемому способу является способ получения материала введением в его состав кремнеземсодержащей добавки в виде пыли газоочистки кремния или ферросплавов.

Но технологические и сырьевые возможности этого способа ограничены.

Предлагаемая технология позволяет перерабатывать фторуглеродсодержащие отходы алюминиевого производства в компактный материал с последующим использованием в черной металлургии с минимальными затратами при высоких потребительских свойствах продукта.

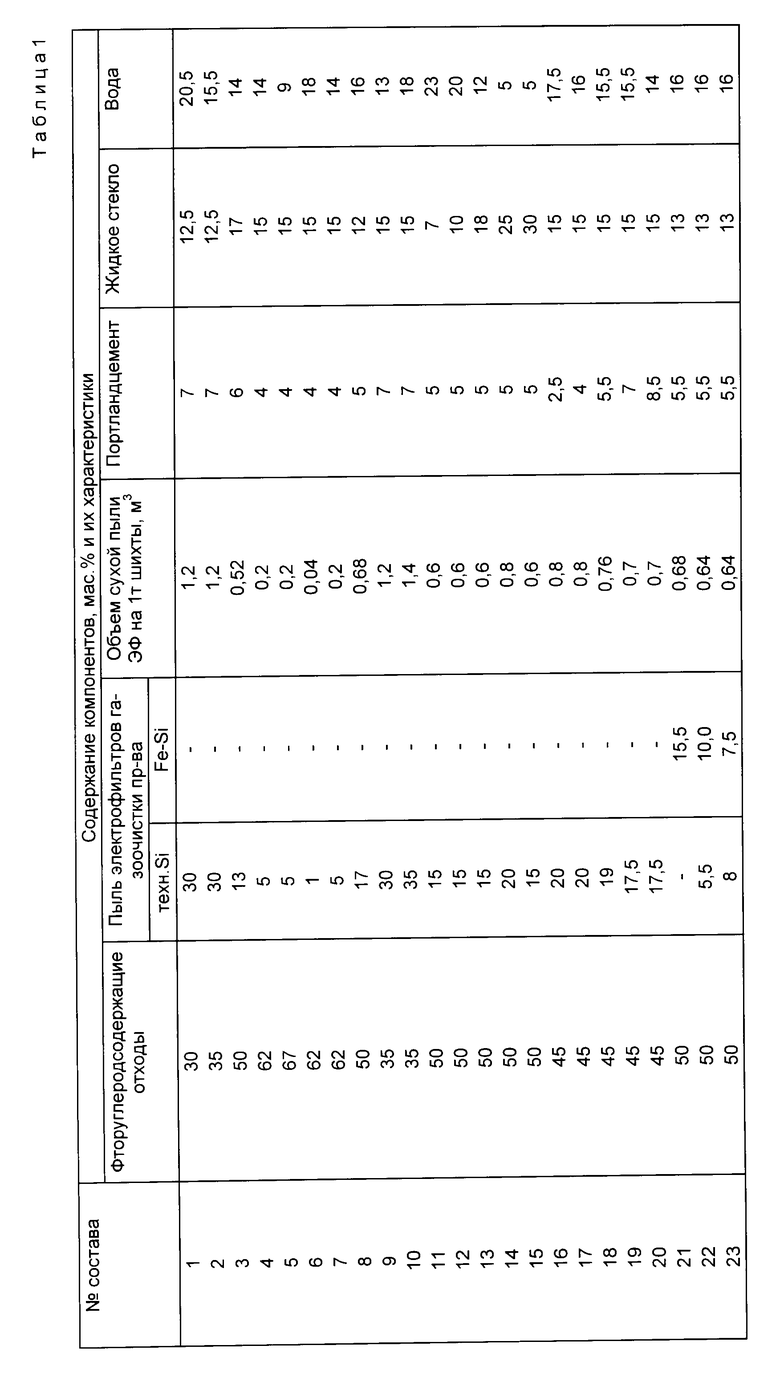

В предлагаемом способе получения материала из отходов производства алюминия, включающем введение в отходы модифицирующей кремнеземсодержащей добавки в виде пыли электрофильтров газоочистки производства технического кремния, перемешивания и последующее затвердевание материала, в качестве отходов используют фторуглеродсодержащие отходы электролитического производства алюминия, в состав дополнительно вводят жидкое натриевое стекло, портландцемент и воду при следующем соотношении компонентов, мас.

Фторуглеродсодержащие отходы электролитического производства алюминия - 35 62

Пыль электрофильтров газоочистка производства технического кремния 5 - 30

Портландцемент 4 7

Жидкое натриевое стекло 10 -25

Вода Остальное

данный состав брикетируют, а затем производят сушку брикетов до затвердевания.

В отличие от прототипа в состав отходов, кроме модификатора, вводят связующие в виде жидкого натриевого стекла, добавку, инициирующую твердение (портландцемент), а отходы используют без всякой предварительной обработки (содержание воды 0,5 45 мас.).

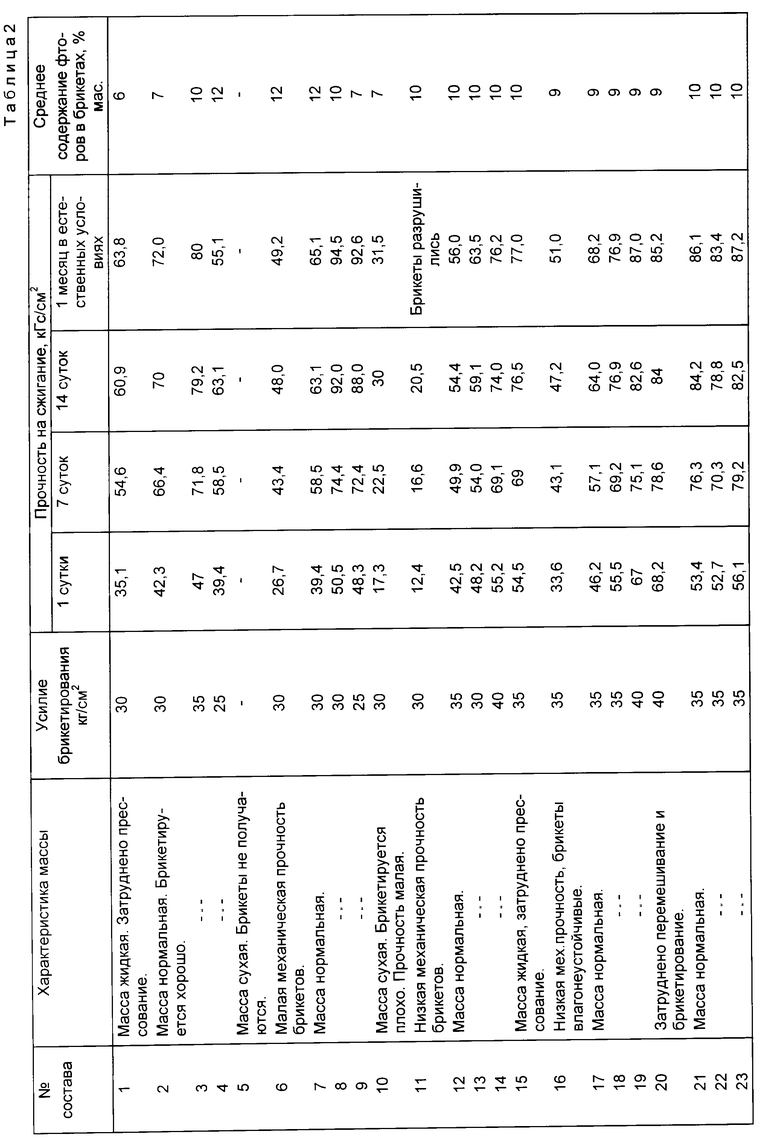

В результате брикетирования и сушки получается материал, имеющий достаточно высокую прочность (55 90 кгс/см2), влагоустойчивость, морозоустойчивость.

Сравнение предлагаемого технического решения с другими известными в данной области, выявило следующее.

Известно добавление в состав отходов модифицирующей добавки в виде пылевидных отходов, улавливаемых в процессе газоочистки колошниковых газов от печей производства технического кремния или ферросплавов, в количестве 1 30 мас. при содержании в них оксида кремния не менее 30 мас. [6]

Известен способ твердения отходов введения водного цементного состава и других составляющих (заявка Японии N 57-21548, 1982).

Не выявлено технических решений в данной области, аналогичных предлагаемому.

Техническая сущность предлагаемого решения заключается в следующем.

Предлагаемая технология позволяет использовать отходы производства прямо из шламохранилища без их предварительной подготовки и обработки (под подготовкой отходов подразумевается их сушка). Влага, содержащаяся в отходах, является компонентом состава в предлагаемом решении.

При содержании в смеси фторуглеродсодержащих отходов менее 35 мас. затруднено брикетирование и в получаемом материале снижается содержание фторуглеродсодержащих компонентов, что затрудняет его использование в черной металлургии, то есть снижаются потребительские свойства материала.

При содержании фторуглеродсодержащих отходов более 62 мас. снижается механическая прочность брикетов, что также влечет снижение потребительских свойств материала.

Содержание пыли электрофильтров электротермического производства кремния менее 5 мас. приводит к снижению механической прочности брикетов, в результате чего возникают сложности при их транспортировке, а также становится невозможным использование таких брикетов в доменном производстве чугуна, так как под воздействием верхних слоев шихты брикеты могут разрушаться, что отрицательно скажется на газопроницаемости шихты в домне.

При содержании пыли электрофильтров более 30 мас. затрудняется процесс перемешивания и брикетирования состава, поскольку пыль электрофильтров обладает малым насыпным весом (0,2 0,4 т/м3).

При содержании в составе портландцементоа менее 4 мас. снижается механическая прочность брикетов, влагоустойчивость, а также затрудняется их транспортировка.

При содержании портландцемента более 7 мас. затрудняется перемешивание, резко сокращается время затвердевания состава, что приводит к получению неоднородного по составу материала, а также может привести к аварийным остановкам установки по смешению вследствие загустения и затвердевания материала.

Введение в состав жидкого натриевого стекла менее 10 мас. не обеспечивает достаточной для транспортировки прочности брикетов.

Содержание жидкого стекла более 25 мас. нецелесообразно из-за увеличения его расхода при получении жидкой массы, брикетирование которой затруднено.

Воду вводят в состав для получения необходимой консистенции смеси с целью ее дальнейшего брикетирования. Причем в зависимости от влажности фторуглеродсодержащих отходов (0,5 45%) вода может и не добавляться специально в состав. Кроме того, консистенцию смеси и ее, состав обеспечивающий максимальную прочность, влаго- и морозостойкость, регулируют последовательностью подачи и соотношением других компонентов.

С целью выявления оптимального соотношения компонентов и режимов приготовления материалов проведены лабораторные испытания прилагаемой технологии. Результаты приведены в табл. 1 и 2.

Пример. 5 кг фторуглеродсодержащих отходов в виде шлама газоочистки электролитического производства алюминия с влажностью 20 мас. смешивали с 2 кг сухой пыли электрофильтров газоочистки электротермического производства кремния, добавляя по мере перемешивания 1 кг воды, затем в состав вводили жидкое натриевое стекло плотностью 1,37 кг/дм3 и добавляли в состав 0,5 кг портландцемента. Полученную массу брикетировали на валковом прессе при усилии 30 кг/см2. Сушка полученных брикетов производилась на воздухе при 25oC в течение 48 ч. Полученный материал имеет прочность в среднем 84 кгс/см2.

Результаты испытаний показали следующее.

1. Не требуется предварительной подготовки фторуглеродсодержащих отходов (сушка и пр.) для получения материала по предлагаемой технологии.

2. Не требуется специальная термообработка и оборудование для сушки брикетов. Необходимые потребительские свойства материала достигаются при естественной сушке при положительных температурах (выше 5oC).

Сушка при температуре 15 20oC в течение 1 сут. обеспечивает необходимую прочность брикетов. Повышение температуры сушки выше 20oC требует дополнительных энергозатрат и специального оборудования. В результате сокращения время сушки брикетов, по экономически это является нецелесообразным.

3. Получаемый в виде брикетов материал обладает достаточно высокой механической прочностью 55 90 кгс/см2, влагоустойчив после пропитки готового материала в воде его прочность снижается не более чем на 20 мас. что обеспечивает его транспортабельность и прочность при использовании, морозоустойчив пропитанные водой брикеты при замораживании не разрушаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2497958C1 |

| Способ получения технического кремния | 2019 |

|

RU2703084C1 |

| Способ получения ожелезненного доломита для сталеплавильного производства | 2018 |

|

RU2693284C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКУСКОВАННОГО МАТЕРИАЛА | 2005 |

|

RU2291208C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2806385C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

Изобретение относится к утилизации отходов промышленного производства и может быть использовано на алюминиевых заводах для переработки дисперсных фторуглеродсодержащих отходов электролитического производства алюминия. Для повышения эффективности переработки отходов в предлагаемом способе получения материала из отходов фторуглеродсодержащих отходов электролитического производства алюминия используют модифицирующую кремнеземсодержащую добавку в виде пыли электрофильтров газоочистки производства технического кремния и/или ферросилиция с использованием в технологии изготавливаемого материала портландцемента, жидкого натриевого стекла и воды при следующем соотношении компонентов, мас. %: фторуглеродсодержащие отходы электролитического производства алюминия 35 - 62, пыль электрофильтров газоочистки производства технического кремния и/или ферросилиция 5 - 30, портландцемент 4 - 7, жидкое натриевое стекло 10 - 25, вода - остальное. 2 табл.

Способ получения материала из отходов металлургического производства, включающий введение в отходы модифицирующей кремнеземсодержащей добавки в виде пыли электрофильтров газоочистки производства технического кремния и/или ферросилиция, перемешиванием и последующее затвердевание материала, отличающийся тем, что в качестве отходов используют фторуглеродсодержащие отходы электролитического производства алюминия, дополнительно вводят жидкое натриевое стекло, портландцемент и воду при следующем соотношении компонентов, мас.

Фторуглеродсодержащие отходы электролитического производства алюминия - 35 62

Пыль электрофильтров газоочистки производства технического кремния и/или ферросилиция 5 30

Портландцемент 4 7

Жидкое натриевое стекло 10 15

Вода Остальное

а затем производят сушку получаемого материала до затвердевания.

Авторы

Даты

1997-12-10—Публикация

1996-02-12—Подача