Изобретение относится к цветной металлургии, в частности к переработке мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, и может быть использовано в цементной промышленности.

При электролитическом производстве алюминия на одну тонну металла образуется 40-50 кг мелкодисперсных натрий-фтор-углеродсодержащих отходов в виде пыли электрофильтров сухой газоочистки, шламов газоочистки после мокрой стадии пылегазоулавливания, хвостов флотации угольной пены. Целесообразность извлечения из данных видов отходов ценных компонентов как топливных, в виде углерода, так и фторсодержащих соединений и использование их в различных технологических процессах не вызывает сомнений.

Известен способ переработки алюминийсодержащего сырья, включающий приготовление шихты из алюминийсодержащего сырья и известняка, ее спекание и выщелачивание спека, в котором в качестве сырья используют алюминий-фтор-углеродсеросодержащие отходы алюминиевого производства, шихту готовят с молярными отношениями Ca:F2=0,8-1,2, Ca:S=1,0 и спекают при температуре 550-800°С (патент РФ №2312815, C01F 7/38, С22В 7/00, 2007 г. [1]). Данное решение при его использовании позволяет повысить эффективность производства глинозема и одновременно обезвредить отходы алюминиевого производства. Но технология достаточно энергоемка и требует дополнительных затрат на обработку сырья.

Известен способ получения окускованного материала, включающий смешение, формование и термообработку шихты, содержащей окусковываемый материал, углеродсодержащий компонент, флюс и тонкодисперсные фторуглеродсодержащие отходы алюминиевого производства в виде хвостов флотации угольной пены в количестве 0,3-2,5 мас.% (патент РФ №2291208, С22В 1/245, 2007 г. [2]).

Использование известного решения в производстве агломерата для доменного производства позволит расширить сырьевую базу, частично заменить топливо и флюс.

Основной недостаток известного решения - возможность эффективного использования только одного вида мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия - хвостов флотации угольной пены, что снижает технологические возможности переработки других мелкодисперсных отходов.

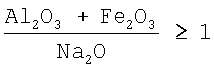

Известен способ переработки углеродистого шлама, выводимого из системы электролитического производства алюминия, содержащего частицы углерода, различные фтористые соединения, криолит, глинозем, включающий его смешение с глинозем-соду-известняксодержащей шихтой глиноземного производства и совместную термическую обработку, в котором углеродистый шлам вводят в глинозем-соду-известняксодержащую шихту глиноземного производства в количестве 2-10% по сухой массе. При этом известняк дозируют на образование CaF2, CaF2·3CaO·SiO2, 2CaO·3SiO2 (патент РФ №2167210, С22В 7/00, опубл. 20.05.2005 г. [3]). Шлам включает хвосты флотации угольной пены, пыль и шламы газоочистки электролизного производства. Кроме того, соду (в пересчете на Na2O) дозируют в шихту из условия обеспечения молекулярного соотношения:

.

.

По технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Известное решение при его использовании позволяет повысить эффективность производства глинозема и одновременно обезвредить отходы алюминиевого производства, но технология не позволяет полностью утилизировать мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия - образование твердого остатка после гидрохимической обработки требует дополнительных затрат для его утилизации.

Задачей предлагаемого технического решения является малозатратная, крупномасштабная, комплексная переработка мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, повышение технико-экономических показателей процесса получения портландцементного клинкера.

Техническими результатами являются:

- очистка шламовых полей алюминиевых заводов от мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия;

- снижение экологической нагрузки на окружающую среду;

- расширение сырьевой базы фторсодержащих минерализаторов шихты для получения портландцементного клинкера;

- снижение удельного расхода топлива на обжиг клинкера;

- повышение производительности печи обжига;

- увеличение межремонтного периода печи обжига.

Технические результаты достигаются тем, что способ переработки мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, включающий смешение отходов, используемых в качестве фторсодержащего минерализатора, со смесью, содержащей кальциевый, алюмосиликатный и железистый компоненты и последующую термообработку этой смеси, отличается тем, что смешение проводят при подаче указанных отходов в смесь для получения портландцементного клинкера в количестве 0,10-0,25% вес. в пересчете на фтор и при весовом соотношение натрия к фтору не более 0,8.

В качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия могут быть использованы пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены или смесь перечисленных выше мелкодисперсных отходов.

В состав фторсодержащего минерализатора может быть дополнительно введен фторид кальция при следующем соотношении компонентов, вес.%:

- мелкодисперсные натрий-фтор-углеродуглеродсодержащие отходы электролитического производства алюминия - 30-90%;

- фторид кальция - остальное.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- использование в составе смеси мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия;

- в качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия используют хвосты флотации угольной пены, пыль и шламы газоочистки электролизного производства;

- отходы подают в качестве фторсодержащего минерализатора;

- смешение отходов с компонентами смеси, содержащей кальциевый, алюмосиликатный и железистый компоненты;

- термообработка смеси.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- отходы подают в смесь для получения портландцементного клинкера;

- отходы подают на смешение в количестве 0,10-0,25% вес.в пересчете на фтор;

- весовое соотношение натрия к фтору в подаваемых на смешение мелкодисперсных отходах электролитического производства алюминия не более 0,8.

Наличие в предлагаемом техническом решении признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

Основным переделом производства портландцемента является обжиг до спекания компонентов исходной цементной сырьевой смеси, содержащей, в основном, кальциевый, алюмосиликатный и железистый компоненты. В зависимости от требований, предъявляемых к портландцементу, и состава основного исходного сырья в смесь вводят различные корректирующие активные добавки, в том числе минерализаторы.

Минерализаторы - вещества, которые активно участвуют в образовании клинкерных минералов при обжиге и сами частично входят в их состав. В качестве минерализаторов в цементной промышленности используют фосфогипс, плавиковый шпат CaF2, кремнефтористый натрий Na2SiF6, апатит Са5(PO4)3F, гипс и др.

Из фторсодержащих минерализаторов наибольшее промышленное применение нашел плавиковый шпат CaF2 (флюорит) - минерал, содержащий 48,8% F и 51,2% Са. В производстве цемента чаще всего используют не чистый плавиковый шпат, а руду или концентрат. При этом содержание основного вещества (CaF2) в руде или концентрате может варьироваться от 10 до 95% вес.

Известно, что за счет ввода небольших добавок солей фтора наблюдается повышение в разной степени реакционной способности сырьевых компонентов на всех стадиях обжига. Фтористые соли в процессе нагревания до 1100°С взаимодействуют с карбонатом кальция и дают промежуточные соединения типа двойных солей, имеющих сравнительно низкие температуры плавления. Следовательно, в процессе обжига уже в подготовительных зонах в присутствии фтористых соединений происходит взаимодействие материалов с участием жидкой фазы, что интенсифицирует взаимодействие извести с кремнеземом.

По результатам многочисленных научных исследований, подтвержденных промышленными испытаниями, установлено, что под воздействием соединений фтора при обжиге снижается температура образования жидкой фазы и значительно ускоряется образование основных клинкерных соединений.

Положительное влияние фтор-иона на процесс обжига реализуется при условии оптимального содержания фторсодержащего минерализатора. Однако многие природные минерализаторы являются дефицитным материалом, применение их на цементных заводах ограничено. Поэтому большим резервом фтористых минерализаторов являются дешевые техногенные продукты, например фторсодержащие отходы производства алюминия. За десятилетия эксплуатации алюминиевых заводов на шламовых полях накоплены миллионы тонн мелкодисперсных натрий-фтор-углеродсодержащих отходов. Данные отходы представляют механическую смесь пыли электрофильтров, шлама газоочистки, хвостов флотации угольной пены и десятиводного сульфата натрия.

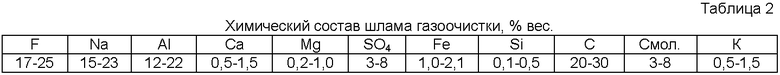

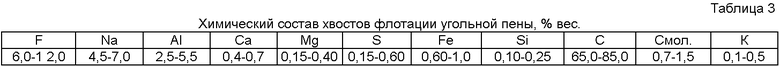

В табл.1-3 приведены данные по химическому составу мелкодисперсных натрий-фтор-углеродсодержащих отходов алюминиевого производства (Куликов Б.П., Истомин С.П. Переработка отходов алюминиевого производства. Красноярск. 2004. 480 с. [4]).

В предполагаемом решении мелкодисперсные отходы электролитического производства алюминия подают в смесь для получения портландцементного клинкера в количестве 0,10-0,25% вес. в пересчете на фтор и при весовом соотношение натрия к фтору не более 0,8.

При оптимальном дозировании в сырьевую цементную смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия их можно считать полноценной альтернативой природным фторсодержащим минерализаторам.

При использовании в качестве фторсодержащего минерализатора отходов электролитического производства алюминия необходимо учитывать факт введения с отходами некоторого количества щелочных металлов, преимущественно Na в виде фтористых солей. Известно, что щелочные фазы клинкера не являются полезными. Поэтому в предлагаемом решении в шихту для получения портландцементного клинкера вводят мелкодисперсные отходы электролитического производства алюминия в количестве 0,10-0,25% вес. в пересчете на фтор и при весовом соотношение натрия к фтору не более 0,8.

По результатам лабораторных исследований, подтвержденных промышленными испытаниями, добавка предлагаемых отходов должна выдерживаться в пределах 0,10-0,25% вес. в пересчете на фтор. Причем добавкой может быть как отдельно взятый вид отхода, так и смесь нескольких видов отходов. При этом соотношение между различными видами отходов необходимо выдержать таким образом, чтобы в смеси весовое соотношение натрия к фтору не превышало 0,8.

Заявляемый предел по весовому соотношению натрия к фтору обусловлен ограничениями по содержанию щелочных элементов в получаемом цементе. Повышенное содержание последних приводит к увеличению степени высолообразования благодаря замедленному твердению цемента в первые 12 часов после затворения его водой. Следствием замедленного твердения являются более низкие прочностные показатели цемента в ранние сроки твердения и его повышенная пористость. Это способствует миграции водорастворимых щелочных солей и Ca(OH)2 к поверхности затвердевшего цементного камня и увеличению степени высолообразования.

По мнению большинства зарубежных исследователей высолы образуются вследствие миграции растворенных в воде щелочных солей и гидроксида кальция Са(ОН)2 по капиллярам цементного раствора и бетона к поверхности. В результате взаимодействия гидроксида кальция с CO2 воздуха на поверхности образуется белый налет, состоящий из карбоната кальция, нерастворимого в воде.

Источником растворимых солей являются также оксиды щелочных металлов при их повышенном содержании в цементе и некоторые загрязняющие примеси в заполнителях, используемых при изготовлении бетона. Из всех щелочных соединений сульфат натрия наиболее способен создавать высолы. Имея повышенную растворимость (~200 г/дм3), Na2SO4 быстро переходит в жидкую фазу при затворении вяжущих водой, вместе с ней мигрирует к поверхностному слою и при испарении влаги выкристаллизовывается на поверхности в виде белого налета.

При весовом соотношении натрия к фтору менее 0,8 получаемый цемент имеет низкую и умеренную степень высолобразования, близкую к показателям цементов, полученных с применением в качестве минерализатора плавикового шпата.

При весовом соотношении натрия к фтору более 0,8 получаемый цемент имеет повышенную степень высолобразования по сравнению с рядовыми цементами при прочих равных условиях.

При весовом соотношении натрия к фтору значительно меньше 0,8, например 0,4-0,5, количество вводимых в шихту отходов в пересчете на фтор может приближаться к верхнему пределу 0,25% вес. При предельном весовом соотношении натрия к фтору, равном 0,8, количество вводимых в шихту отходов в пересчете на фтор устанавливается ближе к нижнему пределу 0,10% вес.

Выбор в качестве добавки того или иного вида отхода или их композиции определяется также исходя из качественных показателей основных компонентов исходной цементной сырьевой смеси. При высоком содержании щелочных и щелочно-земельных металлов в исходном сырье рекомендуется снижать объем добавки, причем доля добавки определяется индивидуально для каждого конкретного производства с учетом используемого сырья и технологии.

В случае, когда по технологическим соображениям необходима повышенная дозировка минерализатора (0,20-0,25% в пересчете на фтор), а суммарное содержание щелочей в сырьевой смеси и клинкере превышает допустимые пределы, используется комбинированный минерализатор из смеси мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия и плавикового шпата в виде руды или концентрата.

Композиционных вариантов добавки различных мелкодисперсных отходов алюминиевого производства, а также комбинаций разнообразных видов основных компонентов исходной цементной сырьевой смеси - бесконечное множество. Поэтому конкретный состав определяется для каждого конкретного производства, каждого конкретного сырья. Поглощение тепловой энергии обжигаемым материалом в подготовительных зонах печи значительно превышает поглощение тепла в зоне спекания. В отходах производства алюминия присутствует значительное количество углерода и смолистых веществ, в результате чего в процесс спекания поступает дополнительный источник энергии, что, во-первых, сокращает энергоемкость процесса обжига в целом, во-вторых, повышает производительность печи за счет увеличения длины зоны спекания, а также обеспечивает термическое обезвреживание смолистых веществ.

За счет использования мелкодисперсных отходов электролитического производства алюминия обеспечивается:

- снижение удельного расхода топлива на обжиг клинкера;

- повышение производительности вращающихся печей;

- улучшение состояния обмазки в зоне спекания, увеличение межремонтного периода работы печей;

- умеренная степень высолообразования получаемого цемента;

- достаточные прочностные показатели цемента в ранние сроки твердения.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее.

1. Известен «Способ изготовления портландцемента и способ изготовления бетонных и железобетонных изделий на основе изготовленного портландцемента» (патент РФ №2060979, С04В 7/02, 29.09.1995 г. [5]), в котором в качестве минерализатора используют фторид кальция, сульфат кальция, кремнегель, фосфогипс.

В предлагаемом решении в качестве минерализатора используют мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия в количестве 0,10-0,25% вес. в пересчете на фтор, в которых поддерживают весовое соотношение натрия к фтору не более 0,8.

2. Известен «Способ получения окатышей плавикового шпата» (А.с. СССР №979512, С22В 1/243, 1982 г. [6]), в котором в качестве связующего используют пыли алюминиевого производства в количестве 2-2,5 вес.%.

В предлагаемом решении используют мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия, которые подают на смешение в количестве 0,10-0,25% вес. в пересчете на фтор и в которых соотношение натрия к фтору не более 0,8, и отходы подают в шихту для получения портландцементного клинкера в качестве фторсодержащего минерализатора.

3. Известен «Способ изготовления быстротвердеющего портландцемента и способ изготовления бетона на его основе» (патент РФ №2304562, С04В 7/42, 12.04.2005 г. [7]). В способе сырьевая смесь содержит кальциевый, алюмосиликатный и железистый компоненты, включает оксиды натрия и калия, а также сульфаты и фторид кальция. Содержание фторида кальция в сырьевой смеси в пересчете на фтор составляет 0,15-0,4 вес.%. Сульфаты сырьевой смеси представлены сульфатами щелочных и/или щелочно-земельных металлов.

Использование фторида кальция в виде флюорита или его руды связано с дополнительными затратами на его приобретение, что, в целом, повышает себестоимость товарного портландцемента по сравнению с себестоимостью при замене флюорита (полностью или частично) на отходы производства алюминия, которые подают на смешение в количестве 0,10-0,25% вес. в пересчете на фтор и в которых соотношение натрия к фтору не более 0,8 по предлагаемому решению.

В результате сравнительного анализа не выявлено технических решений, характеризующихся совокупностью признаков, аналогичной совокупности признаков, характеризующей предлагаемое техническое решение, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Учитывая тот факт, что производство цемента является крупномасштабным и измеряется миллионами тонн в год, введение в состав исходной сырьевой смеси мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия даже в количестве ~1% (или ~0,2% в пересчете на фтор) обеспечит малозатратную переработку отходов в объеме десятков тысяч тонн в год, тем самым позволит кардинально решить проблему утилизации мелкодисперсных отходов производства алюминия.

Предлагаемая технология осуществляется следующим образом.

Основным ограничением по использованию натрий-фтор-углеродсодержащих отходов алюминиевого производства при получении клинкера является повышенная степень высолообразования цементов.

Для проведения опытов были подготовлены четыре различных состава смеси для получения клинкера (табл.4). Смесь №1 характеризуется минимальным содержанием CaO, Na2O, K2O и максимальной добавкой отходов алюминиевого производства (F=0,25%). Смесь №2 имеет средний состав по содержанию CaO, Na2O, K2O и отходов. Смесь №3 характеризуется максимальным содержанием CaO, Na2O, K2O и минимальным количеством вводимых отходов (F=0,10%). Смесь №4 по составу аналогична смеси №2 за исключением того, что вместо натрий-фтор-углеродсодержащих отходов использовали плавиковый шпат CaF2.

Степень высолообразования (Кв/о) цементов определяли по методике Гипроцемента. Согласно данной методике величина Кв/о представляет собой суммарное содержание оксидов кальция, натрия и калия (мг/дм3) в водных вытяжках из твердеющих образцов цементного раствора, отбираемых в течение 4-х суток. За окончательный результат, определяющий склонность цементов к высолообразованию, принимается среднее значение из 3-х величин Кв/о.

Результаты определения степени высолообразования цементов лабораторного помола приведены в табл.5.

% вес.

На основании полученных данных (табл.5) можно сделать следующий вывод.

Добавка натрий-фтор-углеродсодержащих отходов в смесь для получения цементного клинкера в пределах 0,10-0,25% в пересчете на фтор при поддержании весового соотношения натрия к фтору не более 0,8 обеспечивает низкую и умеренную степень высолообразования получаемого цемента. При увеличении весового соотношения натрия к фтору более 0,8 получаемый цемент характеризуется повышенной степенью высолообразования, что снижает его эксплуатационные и потребительские характеристики.

Введение в сырьевую смесь для получения портландцемента мелкодисперсных отходов электролитического производства алюминия в количестве менее 0,10% в пересчете на фтор снижает минерализующую способность смеси, в результате чего в клинкере повышается содержание свободной окиси кальция и окиси железа.

Введение в сырьевую смесь для получения портландцемента мелкодисперсных отходов электролитического производства алюминия в количестве более 0,25% в пересчете на фтор приводит к повышению высолообразования цемента, увеличению сроков схватывания цемента и снижению его активности на ранних сроках твердения.

За счет использования мелкодисперсных отходов электролитического производства алюминия, в которых поддерживают весовое соотношение натрия к фтору не более 0,8 и которые вводятся в сырьевую смесь в пределах 0,10-0,25% в пересчете на фтор, обеспечиваются:

- очистка шламовых полей алюминиевых заводов от мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия;

- снижение экологической нагрузки на окружающую среду;

- термическое обезвреживание смолистых веществ, входящих в состав отходов электролитического производства алюминия;

- расширение сырьевой базы фторсодержащих минерализаторов шихты для получения портландцементного клинкера;

- снижение удельного расхода топлива на обжиг клинкера;

- повышение производительности печи обжига;

- увеличение межремонтного периода печи обжига;

- умеренная степень высолообразования получаемого цемента;

- достаточные прочностные показатели цемента в ранние сроки твердения.

- снижение себестоимости цемента.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2312815, C01F 7/38, С22В 7/00, 2007 г.

2. Патент РФ №2291208, С22В 1/245, 2007 г.

3. Патент РФ №2167210, С22В 7/00, опубл. 20.05.2005 г.

4. Куликов Б.П., Истомин С.П. Переработка отходов алюминиевого производства. Красноярск, 2004, 480 с.

5. Патент РФ №2060979, С04В 7/02, 1995 г.

6. А.с. СССР №979512, С22В 1/243, 1982 г.

7. Патент РФ №2304562, С04В 7/42, 2005 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2023 |

|

RU2814124C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| Способ переработки отработанной теплоизоляционной футеровки алюминиевого электролизера | 2016 |

|

RU2643675C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| Способ получения синтетического флюорита | 2024 |

|

RU2837568C1 |

Изобретение относится к способу переработки мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия. Способ включает смешение отходов, используемых в качестве фторсодержащего минерализатора, со смесью, содержащей кальциевый, алюмосиликатный и железистый компоненты. В качестве отходов используют пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены или их смесь. В состав фторсодержащего минерализатора дополнительно вводят фторид кальция при следующем соотношении компонентов, вес.%: мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия - 30-90%, фторид кальция - остальное. Смешение проводят при подаче указанных отходов в смесь для получения портландцементного клинкера в количестве 0,10-0,25% вес. в пересчете на фтор и при весовом соотношении натрия к фтору не более 0,8. Затем проводят термообработку полученной смеси. Технический результат заключается в очистке шламовых полей алюминиевых заводов от мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, расширении сырьевой базы фторсодержащих минерализаторов шихты для получения портландцементного клинкера. 5 з.п. ф-лы, 5 табл.

1. Способ переработки мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, включающий смешение отходов, используемых в качестве фторсодержащего минерализатора, со смесью, содержащей кальциевый, алюмосиликатный и железистый компоненты, и последующую термообработку полученной смеси, отличающийся тем, что смешение проводят при подаче указанных отходов в смесь для получения портландцементного клинкера в количестве 0,10-0,25 вес.% в пересчете на фтор и при весовом отношении натрия к фтору не более 0,8.

2. Способ по п.1, отличающийся тем, что в качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия используют пыль электрофильтров.

3. Способ по п.1, отличающийся тем, что в качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия используют шлам газоочистки.

4. Способ по п.1, отличающийся тем, что в качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия используют хвосты флотации угольной пены.

5. Способ по п.1, отличающийся тем, что в качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия используют смесь натрий-фтор-углеродсодержащих мелкодисперсных отходов электролитического производства алюминия.

6. Способ по п.1, отличающийся тем, что в состав фторсодержащего минерализатора дополнительно вводят фторид кальция при следующем соотношении компонентов, вес.%:

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2312815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКУСКОВАННОГО МАТЕРИАЛА | 2005 |

|

RU2291208C2 |

| Поршневой компрессор | 1982 |

|

SU1093832A2 |

| GB 2059403 A, 23.04.1981. | |||

Авторы

Даты

2010-06-27—Публикация

2009-02-24—Подача