Предлагаемое изобретение относится к легкой промышленности, в частности к производству декоративных текстильных слоистых материалов, предназначенных для отделки галантерейных изделий, колясок, мебели, а также для внутренней отделки помещений и т.д.

Из уровня техники на данный момент времени известен ряд декоративных многослойных материалов, применяемых для этих целей. Например, известен материал для облицовки внутренних стен помещений и т.д., который включает в себя внутренний слой из низкоплотного наполнителя и наружные упрочняющезащитные слои [патент РФ N 2027555, 1995 г.].

Также известен слоистый материал, предназначенный для покрытия стен и полов [авторское свидетельство СССР N 1766709, 1989 г.]. Слоистый материал включает последовательно расположенные волокнистую подложку из нетканого материала, импрегнированную на 5-13% по массе поливинилхлоридным пластизолем, два пористых слоя из композиции на основе поливинилхлорида.

По структуре материалы приближаются к предлагаемому техническому решению, однако не могут быть использованы для поставленной цели, т.к. полимерные композиции, используемые в данных технических решениях, обеспечивают укрепление и декоративность лицевой стороны материала, а внутренний слой этих материалов представляет неукрепленную структуру исходных волокнистых основ, что не позволит использовать их для указанных целей.

Наиболее близким техническим решением по совокупности существенных признаков является многослойный материал, известный из патента SU N 1573706, 1993 г. Материал включает волокнистую основу, пропиточный слой из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Жирная отбельная глина - 7 - 50

Наполнители:

Каолин - 100 - 120

Литопон - 35 - 55

Загустители:

Казеин - 3,5 - 5,5

Натриевая соль карбоксиметилцеллюлозы - 5,5 - 7,5

Специальные добавки:

Поверхностно-активное вещество - метоупон - 1,3 - 1,5

Карбонат натрия - 0,65 - 0,8

Вода - 340 - 420

и изнаночный слой из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Жирная отбельная глина - 10 - 35

Наполнители:

Каолин - 95 - 110

Литопон - 35 - 50

Загустители:

Казеин - 4,5 - 5,0

Крахмал - 25 - 50

Специальные добавки:

Поверхностно-активное вещество - метоупон - 1,5 - 2,0

Карбонат натрия - 0,6 - 1,0

Вода - 340 - 420

соотношение слоев материала составляет соответственно для волокнистого слоя - 70-90, пропиточного слоя - 60-40, для изнаночного слоя - 40-25.

Ближайшим техническим решением по способу получения многослойного материала является способ, известный из патента SU N 1573706, 1988 г.

Он включает пропитку волокнистой основы в пропиточной ванне раствором полимерной композиции, описанной выше.

Пропитанная основа отжимается валками со скоростью 24 м/мин при давлении 1,2-2,5 атм и сушится при температуре 80-100oC. Затем на нее наносится грунтовочный слой (композиционный состав описан выше) на грунтовочном агрегате с помощью ракли. Скорость движения полуфабриката 24-26 м/мин. Затем материал сушат при температуре 80-100oC и каландруют со скоростью 10-15 м/мин.

Данный материал не может быть использован для поставленной цели, так как не обеспечивает гигиенических свойств, грибостойкости, декоративности и комфортности. Известный способ не позволяет получить материал с нижеуказанными свойствами, так как содержит операцию пропитки основы, исключение которой обусловит пробивание грунтовочного слоя на поверхность волокнистого материала.

Технической задачей предлагаемого изобретения является создание нового, перспективного, экологически чистого декоративного многослойного материала при сохранении гигиенических свойств применяемых текстильных основ: гигроскопичности и влагоотдачи, при обеспечении таких показателей как грибостойкость без введения специальных фунгицидов, высокая прочность связи между полимерным покрытием и основой материала, а также между материалом и обрабатываемой поверхностью.

Вариант I.

Поставленная задача достигается тем, что декоративный слоистый материал, включающий текстильную основу поверхностной плотностью 100-320 г/м2, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50: 50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50 или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, и полимерный слой из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Смесь наполнителей каолин:литопон:МКЦ=3:1:1 - 95 - 145

Крахмал - 20 - 45

Казеин или - 3,5 - 6,0

Натрийкарбоксиметилцеллюлоза - 5 - 8

Парфюмерное масло - 15 - 20

Неионогенное ПАВ:ОП-10 или - 1,0 - 1,5

Сульфосид или - 1,0 - 1,5

Метоупон - 1,0 - 1,5

Натрий карбонат - 0,5 - 1,0

Вода - 300 - 450

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

Поставленная техническая задача достигается тем, что согласно предложенному способу получение декоративного слоистого материала заключается в том, что на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30, или льняных и вискозных волокон в соотношении 10-50: 90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45: 20-5, наносят один, два или три полимерных слоя из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Смесь наполнителей каолин:литопон:МКЦ=3:1:1 - 95 - 145

Крахмал - 20 - 45

Казеин или - 3,5 - 6,0

Натрийкарбоксиметилцеллюлоза - 5 - 8

Парфюмерное масло - 15 - 20

Неионогенное ПАВ:ОП-10 или - 1,0 - 1,5

Сульфосид или - 1,0 - 1,5

Метоупон - 1,0 - 1,5

Натрий карбонат - 0,5 - 1,0

Вода - 300 - 450,

температура которой при нанесении составляет 50-70oC с поочередной сушкой каждого из слоев при температуре 100-125oC, и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Вариант II.

Поставленная техническая задача достигается тем, что декоративный слоистый материал, включает текстильную основу поверхностной плотностью 100-320 г/м, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30, или льняных и вискозных волокон в соотношении 10-50: 90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45: 20-5, и полимерный слой из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Крахмал - 100 - 120

Смесь наполнителей каолин:литопон:МКЦ=3:1:1 - 150 - 170

Оксид цинка - 15 - 30

Натрий хлорид - 6 - 8

Вода - 680 - 740,

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

Поставленная задача также достигается тем, что согласно предложенному способу получение декоративного слоистого материала заключается в том, что на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30, или льняных и вискозных волокон в соотношении 10-50: 90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон волкон в соотношении 10-50: 70-45:20-5, наносят один, два или три полимерных слоя из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Крахмал - 100 - 120

Смесь наполнителей каолин:литопон:МКЦ=3:1:1 - 150 - 170

Оксид цинка - 15 - 30

Натрий хлорид - 6 - 8

Вода - 680 - 740,

температура которой при нанесении составляет 50-70oC с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Вариант III.

Поставленная задача достигается тем, что декоративный слоистый материал включает текстильную основу поверхностной плотностью 100-320 г/м2, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50: 90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20:50-30, или льняных и вискозных волокон в соотношении 10-50: 90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, и полимерный слой из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Смесь наполнителей каолин:литопон:МКЦ=9:1:1 - 88 - 100

Загустители:

Гипан или - 3 - 8

Натрийкарбоксиметилцеллюлоза - 3 - 8

Вода - 185 - 205,

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

Поставленная задача также достигается тем, что согласно предложенному способу получение декоративного слоистого материала заключается в том, что на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30, или льняных и вискозных волокон в соотношении 10-50: 90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45: 20-5, наносят один, два или три полимерных слоя из композиции следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Смесь наполнителей каолин:литопон:МКЦ=9:1:1 - 88 - 100

Загустители:

Гипан или - 3 - 8

Натрийкарбоксиметилцеллюлоза - 3 - 8

Вода - 185 - 205,

температура которой при нанесении составляет 18-30oC, с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

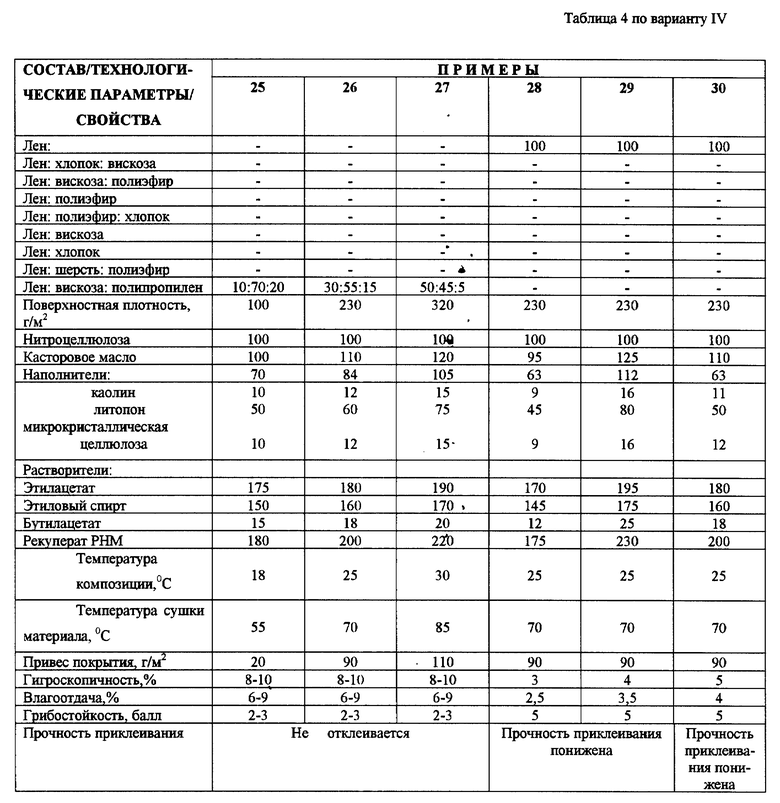

Вариант IV.

Поставленная задача достигается тем, что декоративный слоистый материал включает текстильную основу поверхностной плотностью 100-320 г/м2, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50: 90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, и полимерный слой из композиции следующего состава, мас.ч.:

Нитрат целлюлозы - 100

Касторовое масло - 100 - 120

Смесь наполнителей каолин:литопон:МКЦ=1:5:1 - 70 - 105

Растворители:

Этилацетат - 175 - 190

Этиловый спирт - 150 - 170

Бутилацетат - 15 - 20

Рекуперат РНМ - 180 - 220

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

Поставленная задача также достигается тем, что согласно предложенному способу получение декоративного слоистого материала заключается в том, что на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30, или льняных и вискозных волокон в соотношении 10-50: 90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45: 20-5, наносят один, два или три полимерных слоя из композиции следующего состава, мас.ч.:

Нитрат целлюлозы - 100

Касторовое масло - 100 - 120

Смесь наполнителей каолин:литопон:МКЦ=1:5:1 - 70 - 105

Растворители:

Этилацетат - 175 - 190

Этиловый спирт - 150 - 170

Бутилацетат - 15 - 20

Рекуперат РНМ - 180 - 220,

температура которой при нанесении составляет 18-30oC, с поочередной сушкой каждого из слоев при температуре 55-85oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Использование в предлагаемом техническом решении смеси наполнителей - каолина, литопона и МКЦ в заявленном диапазоне соотношений в полимерных вододисперсионных композициях (варианты I-III) и в полимерных растворных композициях (вариант IV), наносимых на льносодержащие тканевые основы при соблюдении заявленных существенных признаков приводит к достижению неожиданного эффекта, а именно - в пленке связующего полимера, обладающего определенной гидрофобностью, очевидно, образуется тонкая непрерывная система из гидрофильных ячеек гидрофильных ингредиентов композиции, таких как МКЦ, крахмал, казеин, натрийкарбоксиметилцеллюлоза, и минеральных наполнителей, благодаря чему происходит общая гидрофилизация полимерного покрытия, которое на волокнистой льносодержащей основе при заявленном соотношении волокон, содержащей альфа-целлюлозу выше 10%, обеспечивает сохранение исходной гидрофильности и грибостойкости основы даже при наполнении полимера выше 100% и одновременно обеспечивает проницаемость воздуха между предлагаемым материалом и отделываемой им поверхностью.

Кроме того, благодаря наличию гидрофильных ячеек, образующихся в пленочном полимерном покрытии, в значительной степени обусловливается высокая прочность приклеивания материала к обрабатываемой поверхности при использовании вододисперсионных клеев, как этого требует технология отделки, и не дает усадки во времени.

В результате образуется слоистый материал, в котором гидрофильность значительно превышает гидрофобность связующего полимера, что не вызывает снижения гигиенических свойств льносодержащей тканевой основы.

Нарушение состава и режимов изготовления слоистого материала и, как следствие, его структуры приводит к потере санитарно-гигиенических свойств материала и возможности дальнейшего применения его по назначению.

В предложенном техническом решении использовали следующие компоненты.

Вододисперсионное связующее:

1. Латекс СКС-65ГП ГОСТ 10564-75

2. Латекс БС-85ГП ТУ 38-103-229-78

3. Поливинилацетатная дисперсия (ПВА) гомополимерная грубодисперсная марки ДБ 48/4С, ДБ 47/7С ГОСТ 18992-80, марка ДБ 50/15В пластифицированная дибутилфталатом, марка ДД 50/10В пластифицированная эдосом ТУ 2241-027-00203521-96

4. Акриловая эмульсия марки АК-275 ТУ 6-02-0209912-93, АК-202 ТУ 6-01-1180-84, АК-273 ТУ 6-02-0209913-93, АК-216 ТУ 6-02-0209913-4-89, "Акрэмос"-601 ТУ 6-02-5757599-141-91

Наполнители:

1. Каолин ГОСТ 19608-84

2. Литопон сухой ГОСТ 907-72

3. Порошковая микрокристаллическая целлюлоза (МКЦ) ТУ 84-402-42-89

Крахмал картофельный технический ГОСТ 7699-78

Казеин технический ГОСТ 17626-81

Натрийкарбоксиметилцеллюлоза (КМЦ) ОСТ 6-05-386-80

Гипан (гидролизованный полиакрилонитрил) ТУ 6-01-166-89

Парфюмерное масло ГОСТ 4225-76

Неионогенное поверхностно-активное вещество (ПАВ):

1. ОП-10 (оксиэтилированный алкилфенол) ГОСТ 8433-81.

2. Метоупон ГОСТ 8433-81

3. Сульфосид ТУ 2484-143-05744685-95

Натрий карбонат ГОСТ 5100-85

Оксид цинка ГОСТ 202-84

Натрий хлорид ГОСТ 13830-91

Нитрат целлюлозы (мастика 20%-ная) ГОСТ 3864-75

Касторовое масло техническое ГОСТ 6757-73

Растворители:

1. Этилацетат технический ГОСТ 8991-78

2. Этиловый спирт ректификованный технический ГОСТ 18300-87

3. Бутилацетат технический ГОСТ 8991-78

4. Рекуперат РНМ ТУ 17-21-98-76

Дибутилфталат ГОСТ 8728-88

Эдос ТУ 2493-003-13004749-93

В предложенном техническом решении материалы испытывались по следующим показателям:

1. Гигроскопичность ГОСТ 8971-78

2. Влагоотдача ГОСТ 8971-78

3. Грибостойкость ГОСТ 12.4.152-85

4. Масса 1 м2 ГОСТ 17073-71

Примеры конкретного выполнения материала в соответствии с вариантом I, с раскрытием способа его получения.

Для получения материала по данному техническому решению согласно п. 1,2 формулы изобретения предварительно в отдельных Z-образных мешалках готовят растворы казеина или натрийкарбоксиметилцеллюллозы концентрацией соответственно 140 и 200 г/л. Казеин заливают холодной водой в соотношении 1:4 соответственно и проводят набухание его в присутствии натрий карбоната в течение 3-4 ч. Набухший казеин разваривают острым паром при непрерывном перемешивании до полного растворения.

Для получения однородной полимерной композиции вместо водного раствора казеина возможно использование водного раствора натрийкарбоксиметилцеллюлозы.

Натрийкарбоксиметилцеллюлозу (NaКМЦ) предварительно измельчают, заливают холодной водой в соотношении 1:6 соответственно и размешивают при подогреве острым паром до полного растворения в течение 4-6 ч.

Для получения однородной полимерной композиции в смеситель при постоянном перемешивании заливают воду и добавляют неионогенное поверхностно-активное вещество, в качестве которого используется ОП-10 или сульфосид или метоупон, парфюмерное масло, наполнители каолин, литопон и МКЦ в соотношении 3:1:1, крахмал, разваренный казеин или раствор натрийкарбоксиметилцеллюлозы. Смесь перемешивают до образования однородной суспензии без агломератов частиц с содержанием твердой фазы не более 55% и затем диспергируют на гидродинамической установке. Время перемешивания и диспергирования компонентов составляет 30 мин. Готовый маточный раствор композиции подают в грунтосмеситель с лопастной мешалкой, куда одновременно загружают полимерное вододисперсионное связующее (100 мас.ч.), состоящее из смеси латекса СКС-65 ГП:латекса БС-85 ГП, взятой в соотношении 50-70:50-30 соответственно. Полимерную композицию перемешивают в течение 15-20 мин при интенсивном нагреве острым паром с температурой 70-80oС.

Для получения композиции с необходимым цветом, соответствующим тону обрабатываемой ткани, подцветку грунта производят обычно применяемыми для достижения этой цели стандартными сочетаниями пигментов.

Приготовленную полимерную композицию следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Смесь наполнителей каолин:литопон:МКЦ=3:1:1 - 95 - 145

Крахмал - 20 - 45

Казеин или - 3,5 - 6,0

Натрийкарбоксиметилцеллюлоза - 5 - 8

Парфюмерное масло - 15 - 20

Неионогенное ПАВ:ОП-10 или - 1,0 - 1,5

Сульфосид или - 1,0 - 1,5

Метоупон - 1,0 - 1,5

Натрий карбонат - 0,5 - 1,0

Вода - 300 - 450,

температура которой составляет 50-70oC, наносят на наносно-сушильном оборудовании на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50: 90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5 в один, два или три полимерных слоя, с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

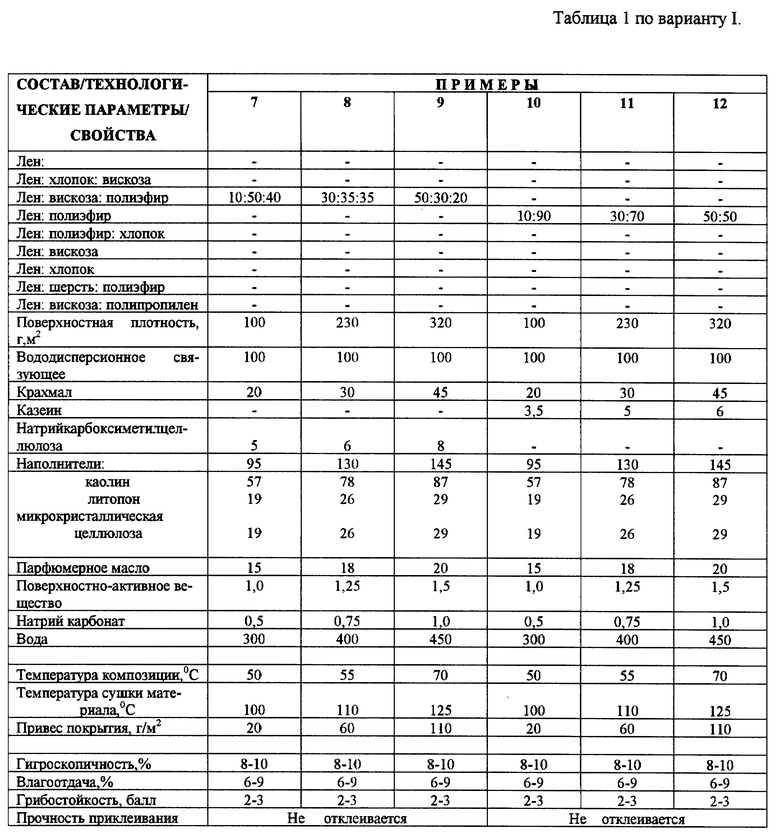

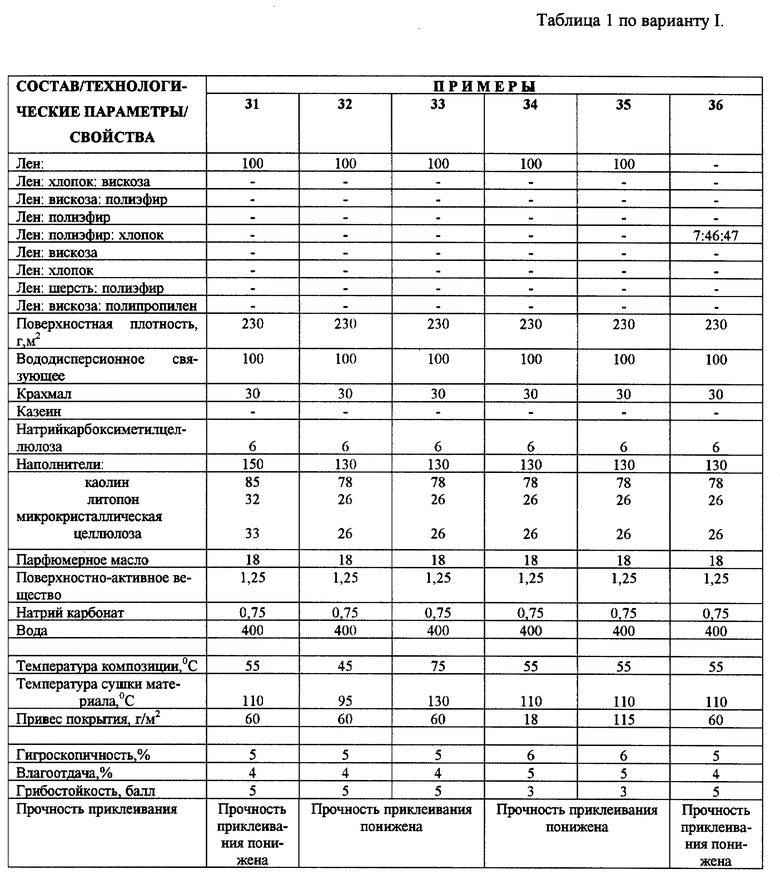

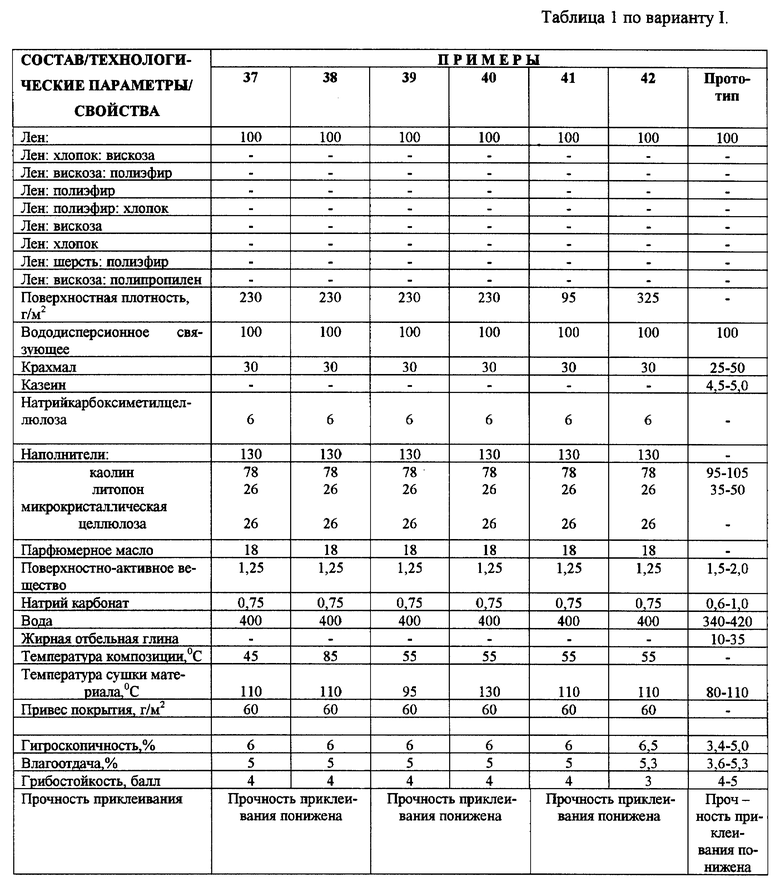

Возможность получения технического результата по варианту I выполнения, при заявленной совокупности признаков, поясняется примерами 1-42 и таблицей 1.

Примеры конкретного выполнения по варианту I (по п. 1,2 формулы).

Пример 1.

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленных совокупных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - смесь бутадиенстирольных латексов СКС-65 ГП и БС-85 ГП в соотношении 50:50 соответственно.

Пример 2.

То же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - смесь бутадиенстирольных латексов СКС-65 ГП и БС-85 ГП в соотношении 60:40 соответственно.

Пример 3.

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - смесь бутадиенстирольных латексов СКС-65 ГП и БС-85 ГП в соотношении 70:30 соответственно.

Примеры 4,5,6.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 7,8,9.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 10,11,12.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

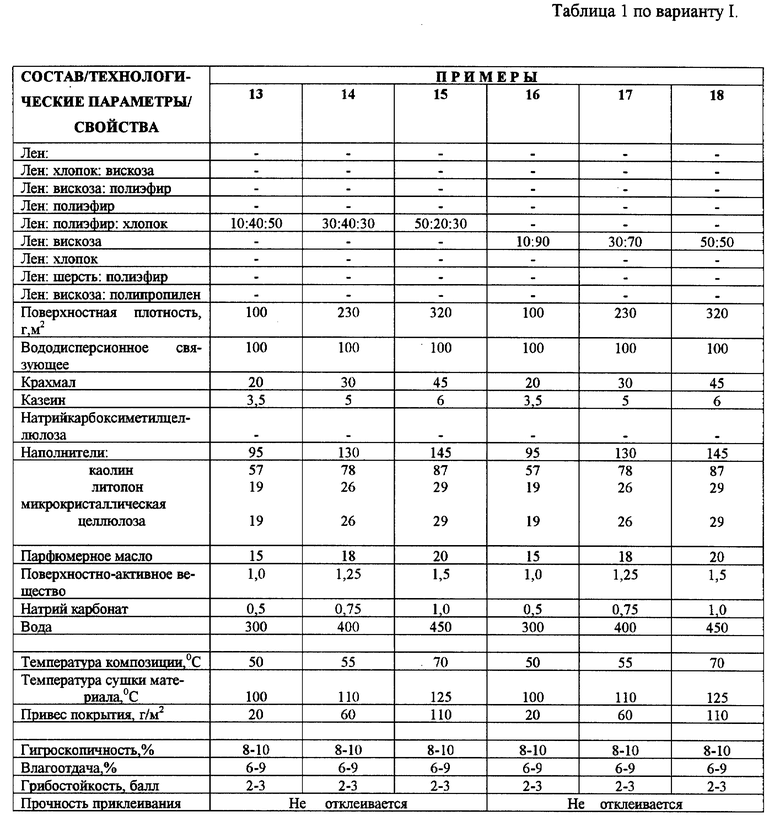

Примеры 13,14,15.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 16,17,18.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

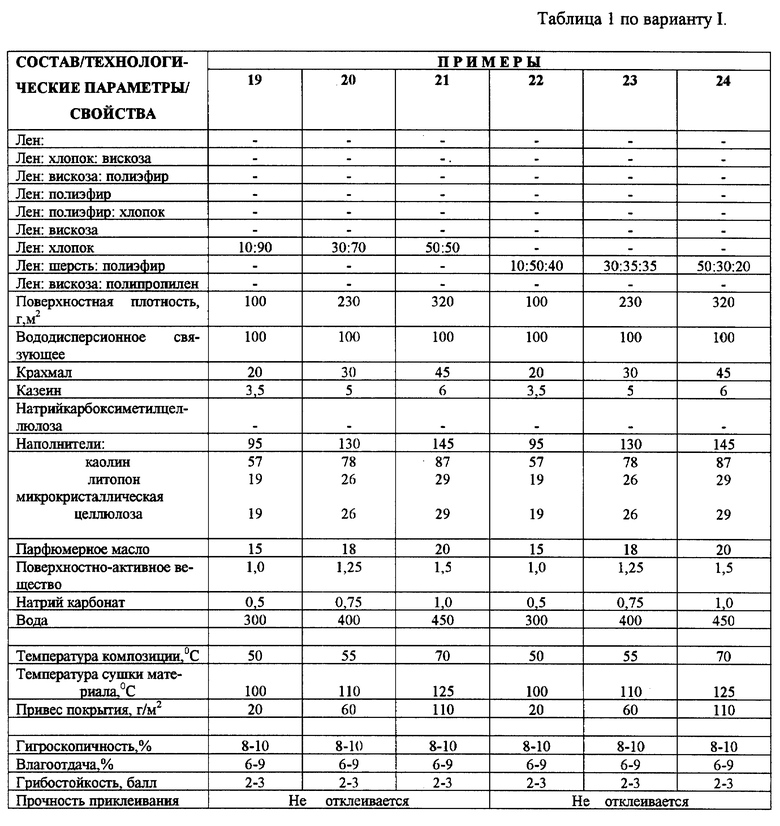

Примеры 19,20,21.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 22,23,24.

То же, что в примере 2.

В качестве основы использована смесь: лен, шерсть, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

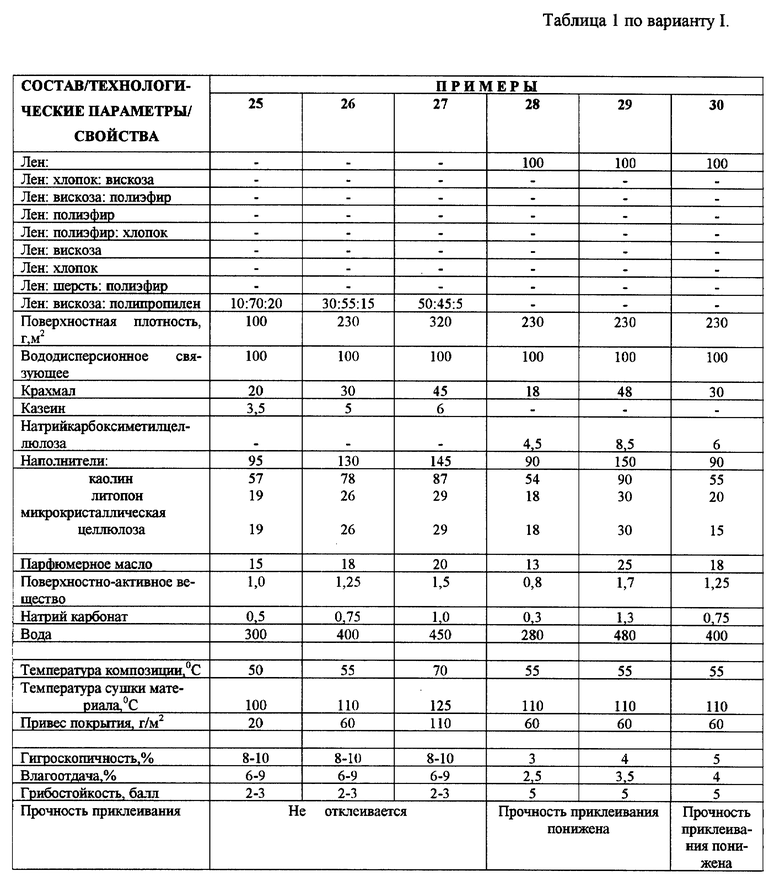

Примеры 25,26,27.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полипропилен.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 28,29.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 30,31.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 32,33.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех температурных режимов при среднем значении остальных заявленных признаков.

Примеры 34,35.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Пример 36.

То же, что в примере 2.

Однако при содержании льняных волокон менее 10%, например в смеске лен, полиэфир, хлопок, наблюдается резкое снижение свойств материала. Та же картина наблюдается и в других заявленных смесках при выведении количества льна за указанный минимальный предел.

Примеры 37,38.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам композиционного состава при средних значениях остальных заявленных признаков.

Примеры 39,40.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам сушки материала при средних значениях остальных заявленных признаков.

Примеры 41,42.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков.

Примеры конкретного выполнения материала в соответствии с вариантом II с раскрытием способа его получения.

Материал получают согласно п. 3,4 формулы предлагаемого изобретения следующим образом: в смеситель при постоянном перемешивании заливают воду и добавляют натрий хлорид, крахмал, наполнители - каолин:литопон:МКЦ в соотношении 3: 1: 1 соответственно, оксид цинка и перемешивают до образования однородной суспензии без агломератов частиц с содержанием твердой фазы не более 50% и затем диспергируют на гидродинамической установке в течение 30 мин. Готовую маточную смесь подают в грунтосмеситель с лопастной мешалкой, куда загружают вододисперсионное связующее, в качестве которого используется поливинилацетатная дисперсия различных марок, например ДБ 48/4С, ДБ 47/7С, ДБ 50/15В, пластифицированная дибутилфталатом, ДД 50/10В, пластифицированная эдосом. Затем ее перемешивают 15-20 мин при интенсивном нагреве острым паром при температуре 70-80oC.

Приготовленную полимерную композицию следующего состава мас.ч.:

Вододисперсионное связующее - 100

Крахмал - 100-120

Смесь наполнителей каолин:литопон:МКЦ=3:1:1 - 150 - 170

Оксид цинка - 15 - 30

Натрий хлорид - 6 - 8

Вода - 680 - 740,

температура которой составляет 50-70 С, наносят на наносно-сушильном оборудовании на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50: 90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50: 70-45:20-5 в один, два или три полимерных слоя с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

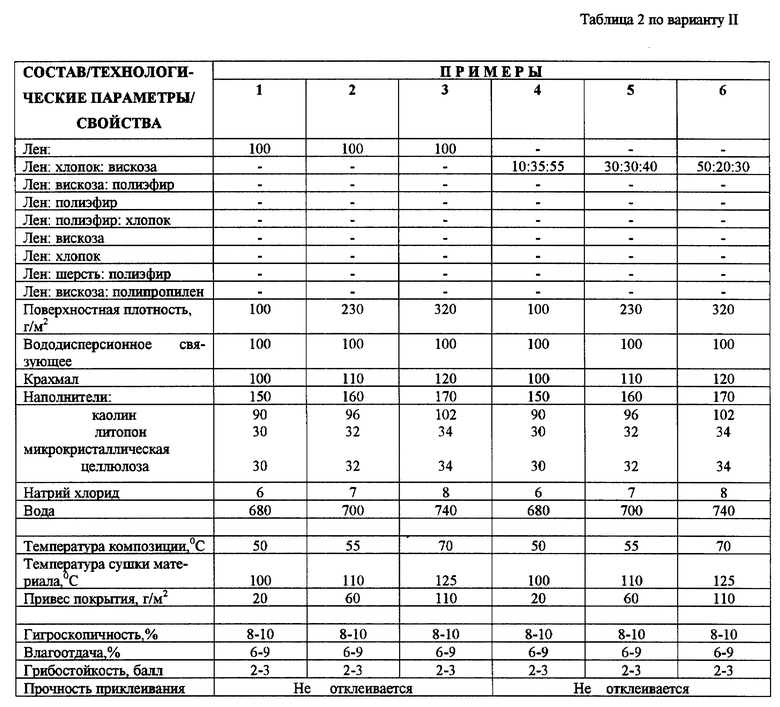

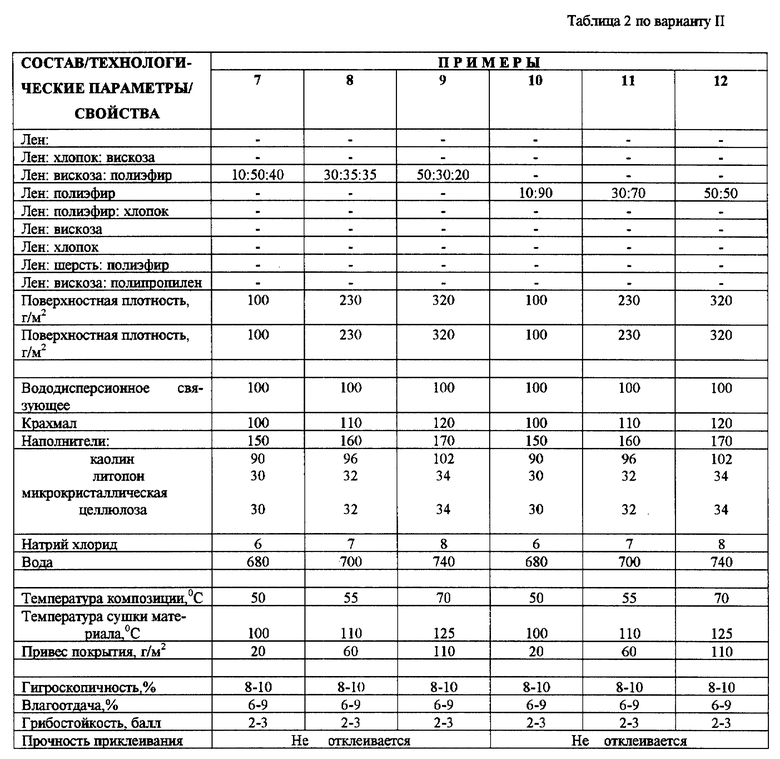

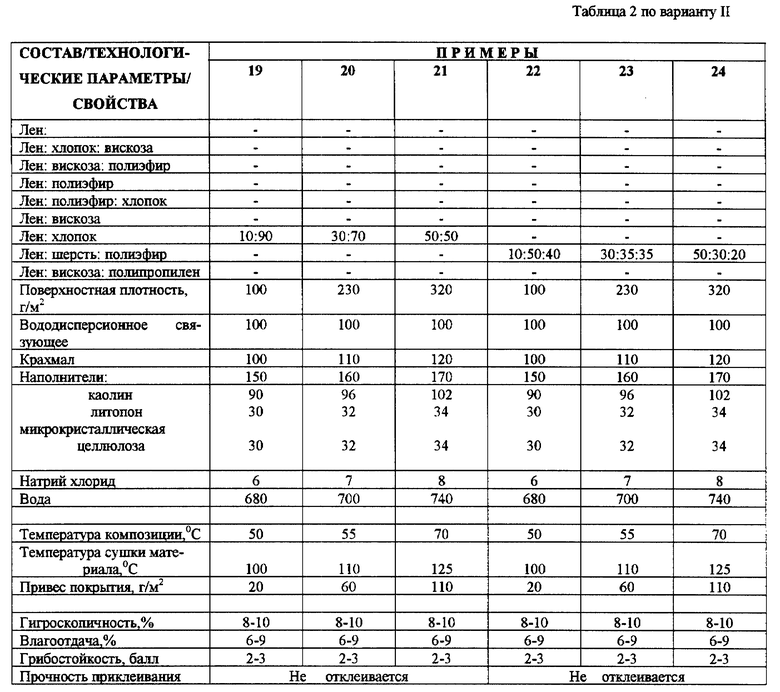

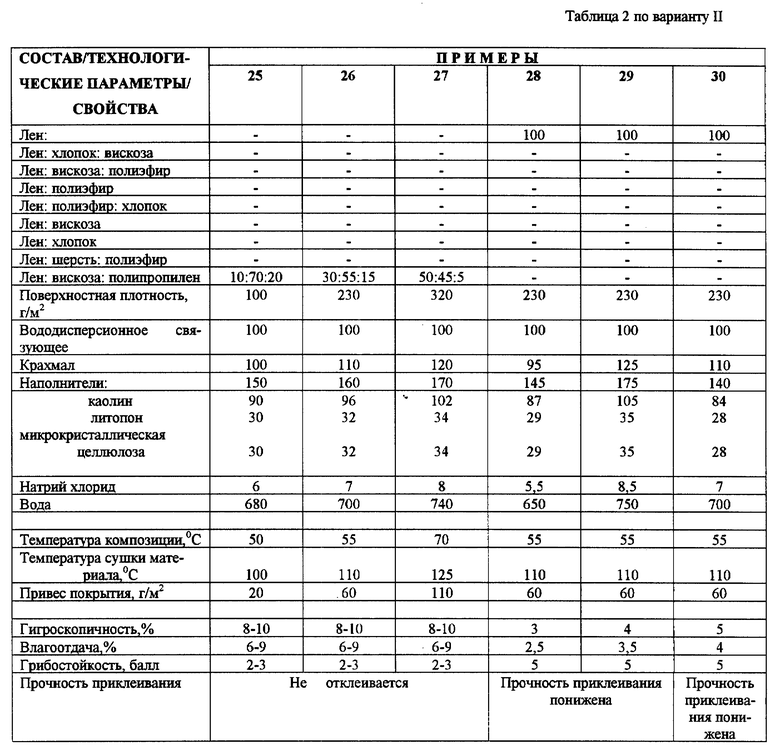

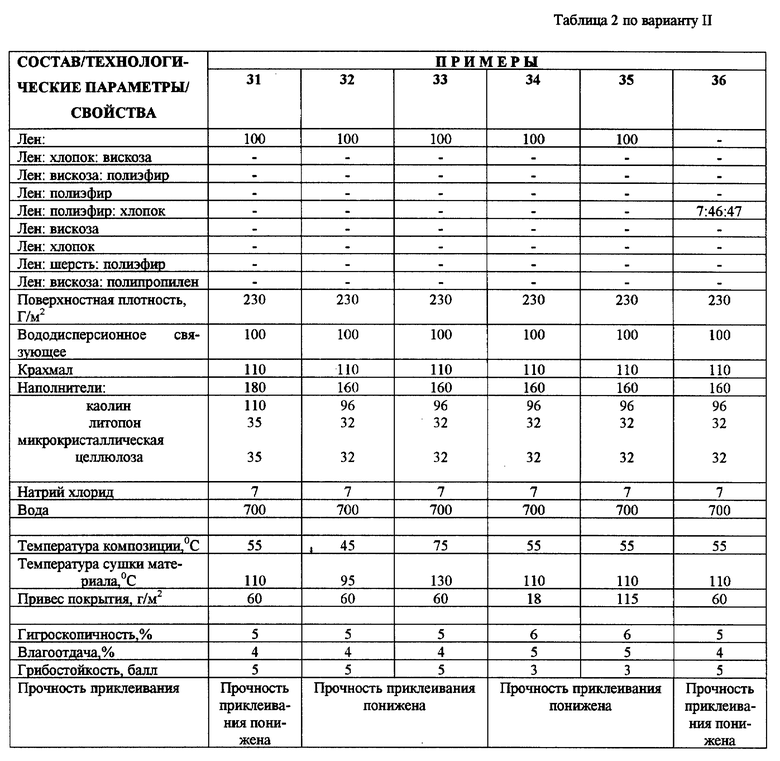

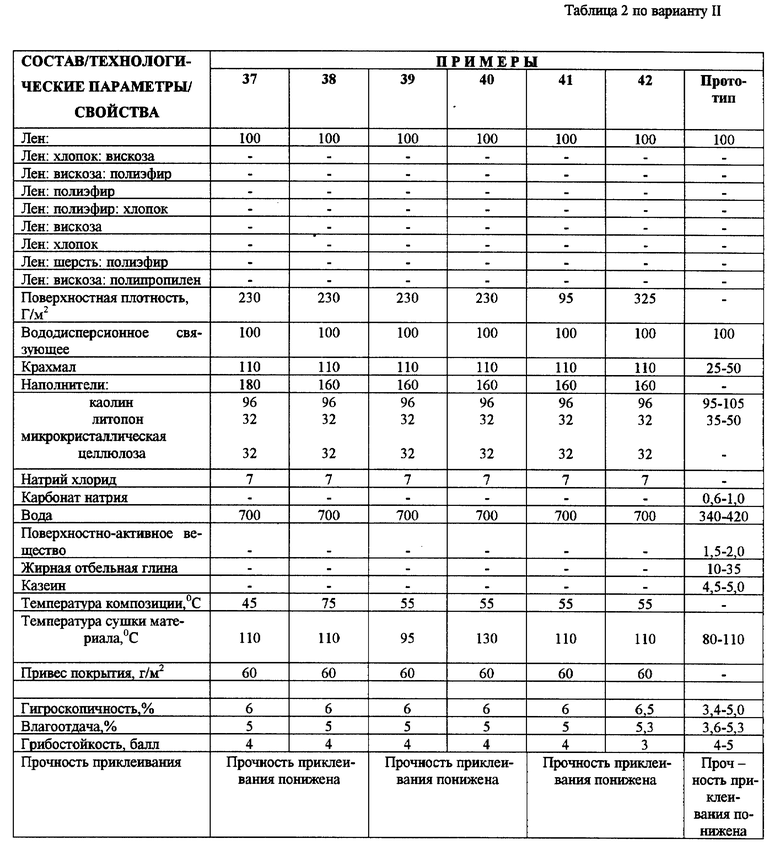

Возможность получения технического результата по варианту II выполнения, при заявленной совокупности признаков поясняется примерами 1-42 и таблицей 2.

Примеры конкретного выполнения по варианту II (по п. 3,4 формулы).

Пример 1.

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленных совокупных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего взята поливинилацетатная (ПВА) дисперсия, пластифицированная дибутилфталатом, марки ДБ 50/15В.

Пример 2.

То же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - ПВА дисперсия, пластифицированная эдосом, марки ДД 50/10В.

Пример 3.

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - ПВА дисперсия марки ДД 50/10В.

Примеры 4,5,6.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 7,8,9.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 10,11,12.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 13,14,15.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 16,17,18.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 19,20,21.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 22,23,24.

То же, что в примере 2.

В качестве основы использована смесь: лен, шерсть, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 25,26,27.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полипропилен.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 28,29.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 30,31.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 32,33.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех температурных режимов при среднем значении остальных заявленных признаков.

Примеры 34,35.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Пример 36.

То же, что в примере 2.

Однако при содержании льняных волокон менее 10%, например в смеске лен, полиэфир, хлопок, наблюдается резкое снижение свойств материала. Та же картина наблюдается и в других заявленных смесках при выведении количества льна за указанный минимальный предел.

Примеры 37,38.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам композиционного состава при средних значениях остальных заявленных признаков.

Примеры 39,40.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам сушки материала при средних значениях остальных заявленных признаков.

Примеры 41,42.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков.

Примеры конкретного выполнения материала в соответствии с вариантом III с раскрытием способа его получения.

Материал по данному техническому решению согласно п. 5,6 формулы предлагаемого изобретения получают следующим образом: в смеситель при постоянном перемешивании заливают воду и добавляют загустители - гипан или натрийкарбоксиметилцеллюлозу, наполнители - каолин:литопон:МКЦ в соотношении 9:1:1 соответственно, перемешивают до образования однородной суспензии без агломератов частиц с содержанием твердой фазы не более 50% и затем диспергируют на гидродинамической установке 30 мин. Готовую маточную смесь подают в грунтосмеситель с лопастной мешалкой, куда загружают вододисперсионное связующее, в качестве которого используют смесь предварительно смешанных акриловых эмульсий, и перемешивают всю композицию в течение 15-20 мин. Акриловые эмульсии используются следующих марок: АК-275 и АК-216. Приготовленную полимерную композицию следующего состава, мас.ч.:

Вододисперсионное связующее - 100

Смесь наполнителей каолин:литопон:МКЦ=9:1:1 - 88 - 110

Загустители:

Гипан или - 3 - 8

Натрийкарбоксиметилцеллюлоза - 3 - 8

Вода - 185 - 205,

температура которой составляет 18-30oC, наносят в один, два или три полимерных слоя на наносно-сушильном оборудовании на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50: 35-20: 55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

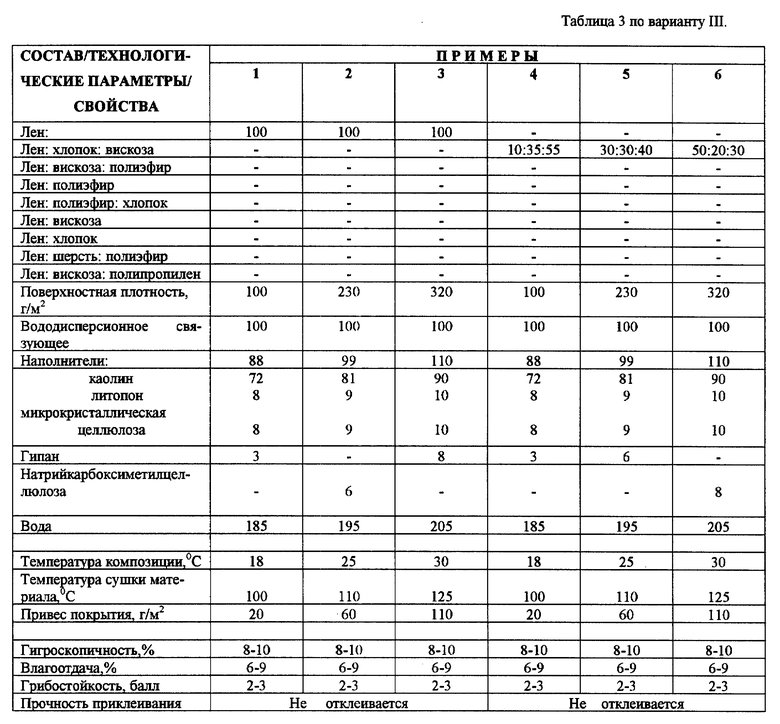

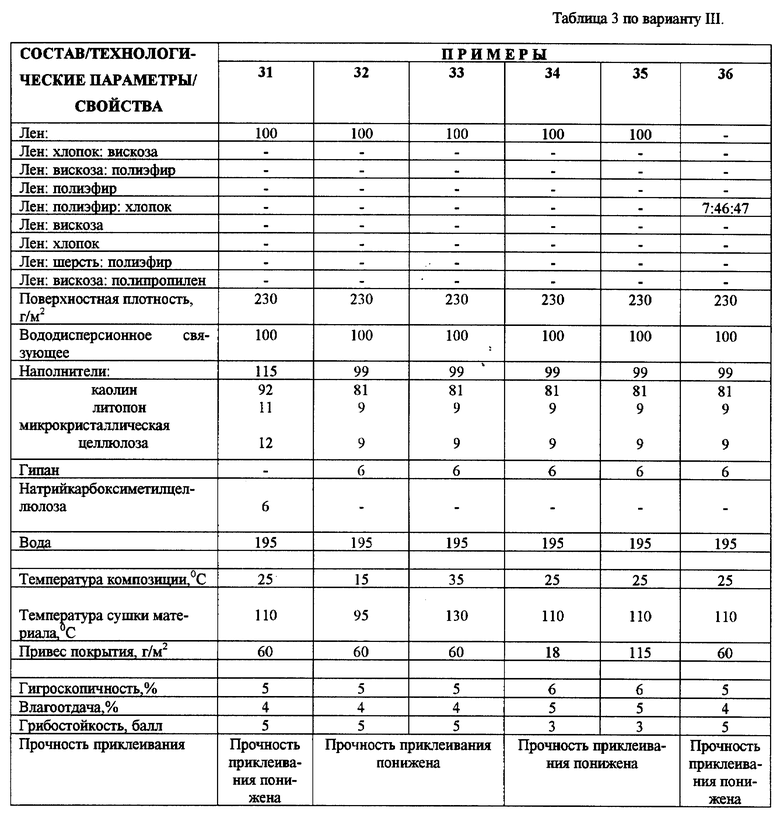

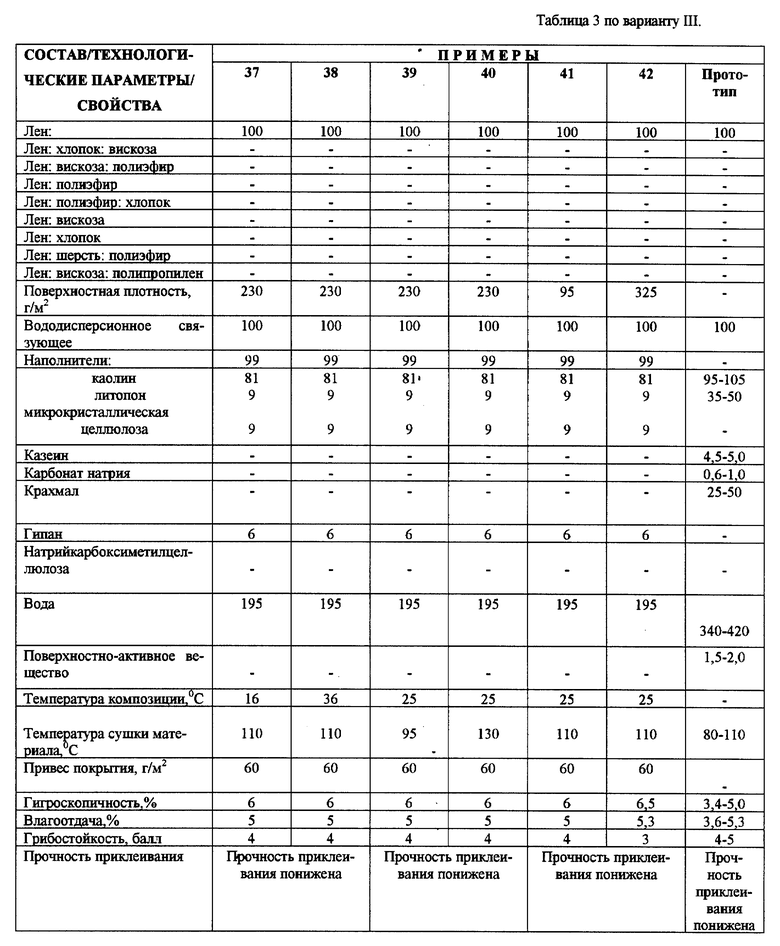

Возможность получения технического результата по варианту III выполнения, при заявленной совокупности существенных признаков поясняется примерами 1-42 и таблицей 3.

Примеры конкретного выполнения по варианту III (по п. 5,6 формулы).

Пример 1.

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленных совокупных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего смесь акриловых эмульсий марки АК-275 и марки АК-216 в соотношении 97:3 соответственно.

Пример 2.

То же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего смесь акриловых эмульсий АК-275 и АК-216 в соотношении 98:2 соответственно.

Пример 3.

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего смесь акриловых эмульсий АК-275 и АК-216 в соотношении 99:1 соответственно.

Примеры 4,5,6.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

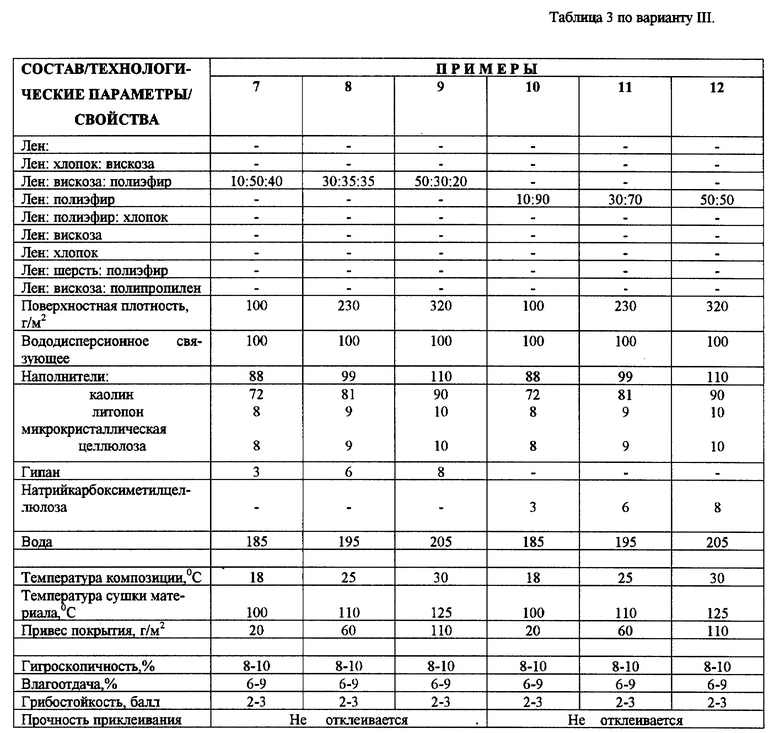

Примеры 7,8,9.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 10,11,12.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

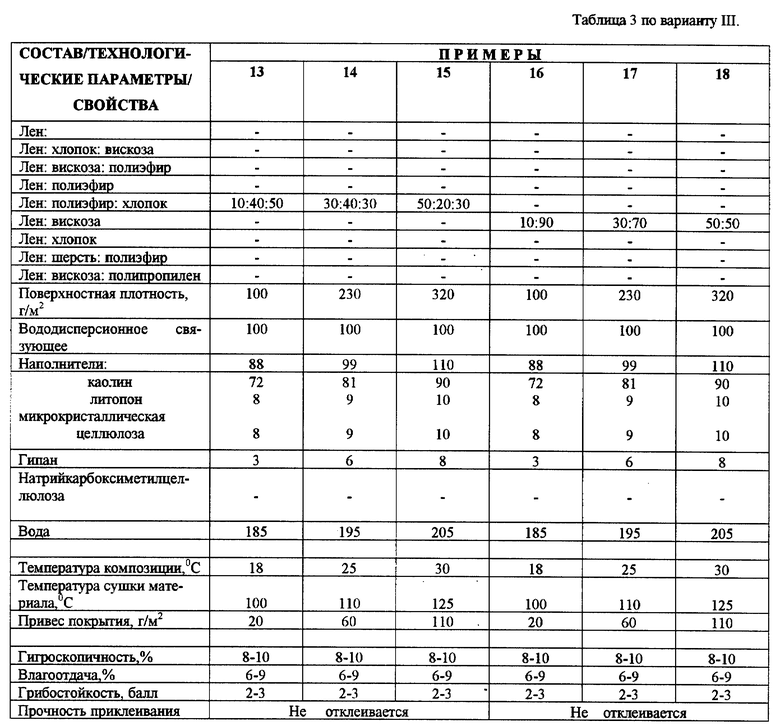

Примеры 13,14,15.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 16,17,18.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

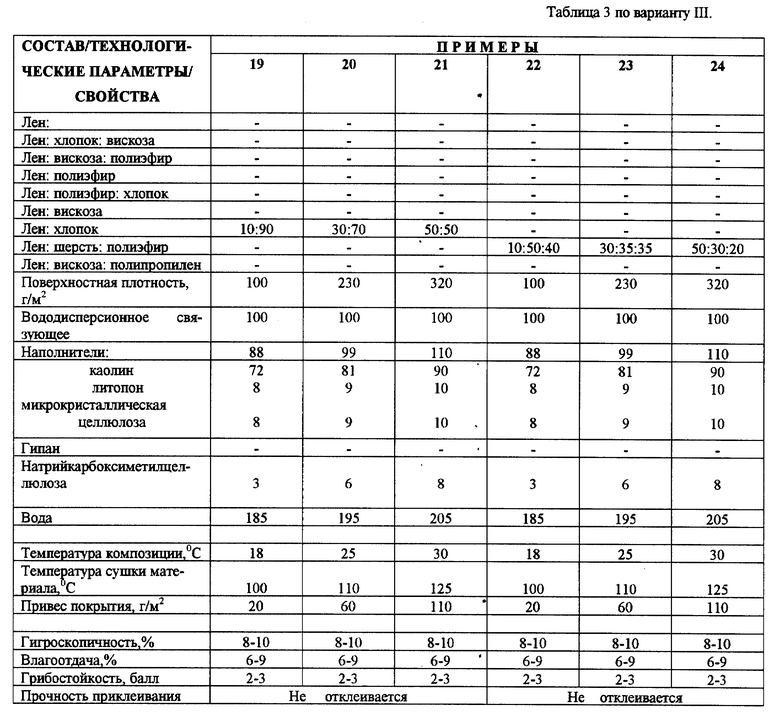

Примеры 19,20,21.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 22,23,24.

То же, что в примере 2.

В качестве основы использована смесь: лен, шерсть, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 25,26,27.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полипропилен.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 28,29.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 30,31.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 32,33.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех температурных режимов при среднем значении остальных заявленных признаков.

Примеры 34,35.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Пример 36.

То же, что в примере 2.

Однако при содержании льняных волокон менее 10%, например в смеске лен, полиэфир, хлопок, наблюдается резкое снижение свойств материала. Та же картина наблюдается и в других заявленных смесках при выведении количества льна за указанный минимальный предел.

Примеры 37,38.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам композиционного состава при средних значениях остальных заявленных признаков.

Примеры 39,40.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам сушки материала при средних значениях остальных заявленных признаков.

Примеры 41,42.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков.

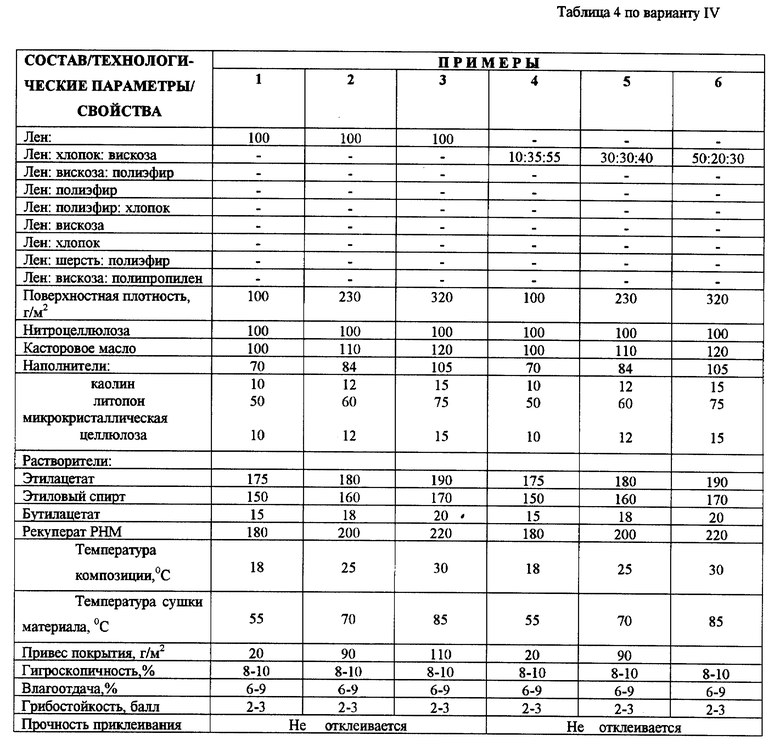

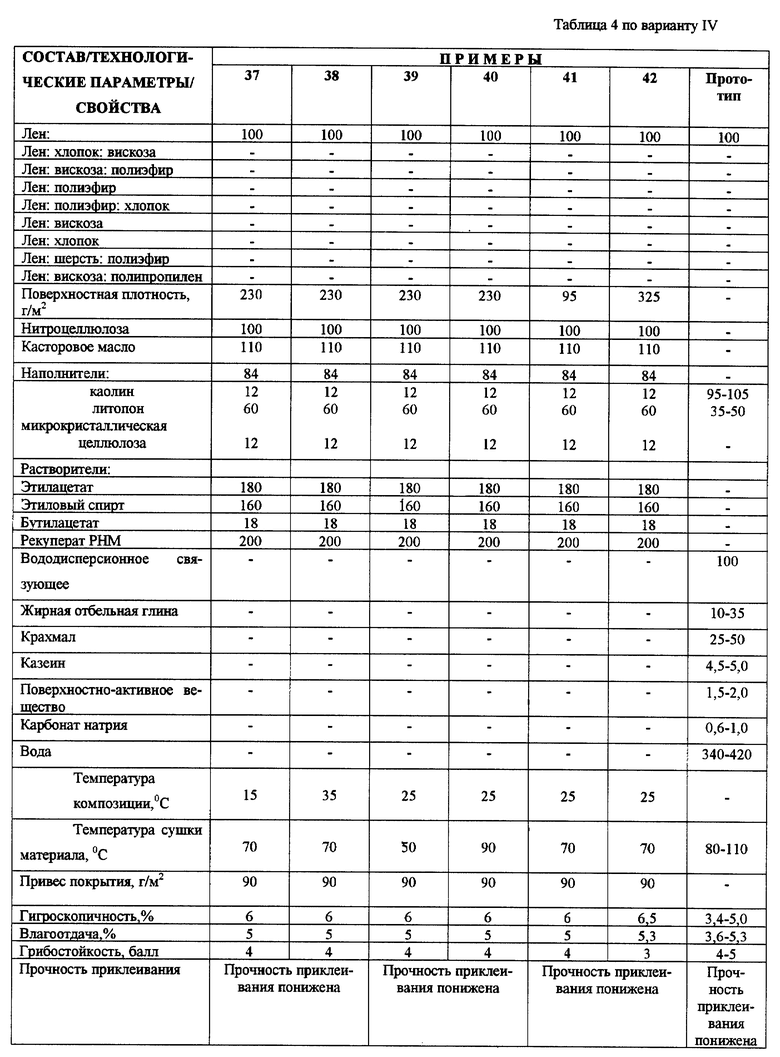

Примеры конкретного выполнения материала в соответствии с вариантом IV с раскрытием способа его получения.

Материал по данному техническому решению согласно п. 7,8 формулы предлагаемого изобретения получают следующим образом: в планетарную мешалку с Z-образными лопастями загружают нитрат целлюлозы, в качестве которого используют нитромастику с 22%-ным содержанием нитроцеллюлозы в букете растворителей - этилацетате, бутилацетате, этиловом спирте, и затeртые на касторовом масле наполнители - каолин:литопон:МКЦ в соотношении 1:5:1 соответственно и добавляют растворители - этилацетат и рекуперат РНМ.

Приготовленную полимерную композицию следующего состава, мас.ч.:

Нитрат целлюлозы - 100

Касторовое масло - 100 - 120

Смесь наполнителей каолин:литопон:МКЦ=1:5:1 - 70 - 105

Растворители:

Этилацетат - 175 - 190

Этиловый спирт - 150 - 170

Бутилацетат - 15 - 20

Рекуперат РНМ - 180 - 220,

температура которой составляет 18-30oC, наносят в один, два или три полимерных слоя на наносно-сушильном оборудовании на одну из сторон текстильной основы поверхностной плотностью 100-320 г/м2, выполненной из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50: 35-20: 55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, с поочередной сушкой каждого из слоев при температуре 55-85oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Возможность получения технического результата по варианту IV выполнения при заявленной совокупности существенных признаков поясняется примерами 1-42 и таблицей 4.

Примеры конкретного выполнения по варианту IV (по п. 7,8 формулы).

Пример 1.

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленных совокупных признаков.

В качестве основы использован лен, а в качестве полимерного пленкообразующего взят нитрат целлюлозы.

Пример 2.

То же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков.

В качестве основы использован лен.

Пример 3.

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков.

В качестве основы использован лен.

Примеры 4,5,6.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 7,8,9.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 10,11,12.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

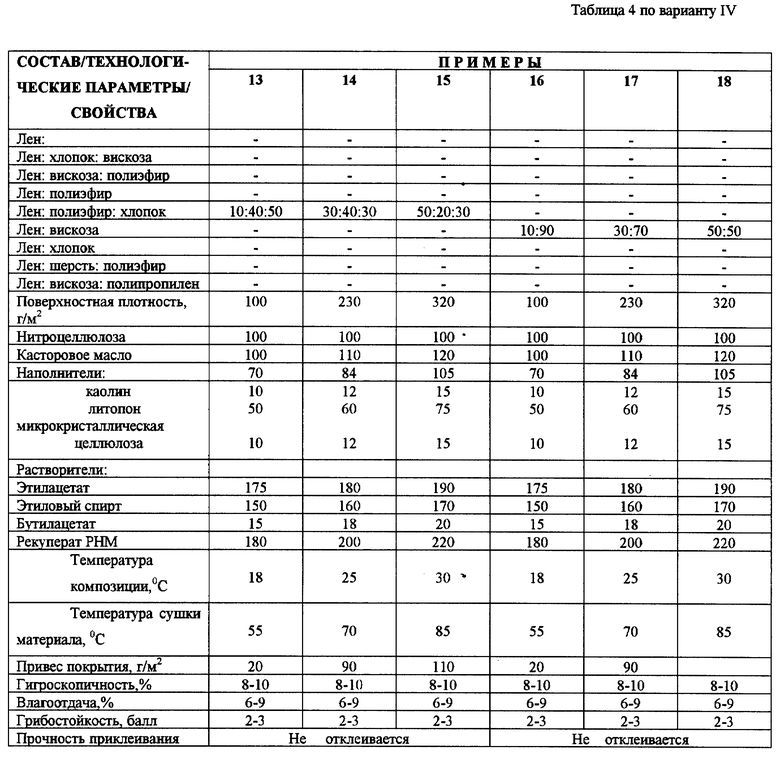

Примеры 13,14,15.

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 16,17,18.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 19,20,21.

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 22,23,24.

То же, что в примере 2.

В качестве основы использована смесь: лен, шерсть, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 25,26,27.

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полипропилен.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 28,29.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 30,31.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 32,33.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех температурных режимов при среднем значении остальных заявленных признаков.

Примеры 34,35.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Пример 36.

То же, что в примере 2.

Однако при содержании льняных волокон менее 10%, например в смеске лен, полиэфир, хлопок, наблюдается резкое снижение свойств материала. Та же картина наблюдается и в других заявленных смесках при выведении количества льна за указанный минимальный предел.

Примеры 37,38.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам композиционного состава при средних значениях остальных заявленных признаков.

Примеры 39,40.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам сушки материала при средних значениях остальных заявленных признаков.

Примеры 41,42.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков.

Таким образом, заявленная совокупность существенных признаков позволяет создать новый декоративный слоистый материал с сохранением гигиенических свойств применяемых льносодержащих тканей при одновременном сохранении медико-биологических свойств основы без введения специальных фунгицидных добавок, что в конечном итоге обеспечит создание экологической чистоты и комфортности среды обитания человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151064C1 |

| ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ЕГО ВАРИАНТЫ | 2001 |

|

RU2225904C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

Изобретение относится к легкой промышленности, в частности к производству декоративных текстильных слоистых материалов, предназначенных для отделки галантерейных изделий, колясок, мебели, а также для внутренней отделки помещений и т.п. Декоративный слоистый материал содержит текстильную основу поверхностной плотностью 100-320 г/м2, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30, или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, и полимерный слой из композиции следующего состава, мас.ч: вододисперсионное полимерное связующее 100; смесь наполнителей каолин: литопон:МКЦ=3:1:1 95-145; крахмал 20-45; казеин 3,5-6,0; или натрийкарбоксиметилцеллюлоза 5-8; парфюмерное масло 15-20; неионогенное ПАВ:OП-10 или сульфосид 1,0-1,5; или метоупон 1,0-1,5; натрий карбонат 0,5-1,0; вода 300-450, нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2. Способ получения материала состоит в том, что на одну из сторон текстильной основы, выполненной как указано выше, наносят один, два или три полимерных слоя из композиции, имеющей вышеприведенный состав. Представлены также три варианта декоративного слоистого материала и способа его получения. Согласно вариантам материал содержит одну и ту же текстильную основу, но различный полимерный слой. Согласно одному из вариантов полимерный слой содержит, мас.ч.: вододисперсионное полимерное связующее 100; крахмал 100-120; смесь наполнителей каолин: литопон: МКЦ= 3:1:1 150-170; оксид цинка 15-30; натрий хлорид 6-8; вода 680-740, нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2. В другом варианте материал содержит полимерный слой из композиции, имеющей состав, мас.ч.: вододисперсионное полимерное связующее 100; смесь наполнителей каолин:литопон:МКЦ=9:1:1 88-110; загустители: гипан 3-8 или натрийкарбоксиметилцеллюлоза 3-8; вода 185-205, нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2. В представленном еще одном варианте материал содержит полимерный слой из композиции следующего состава, мас.ч.: нитрат целлюлозы 100; касторовое масло 100-120; смесь наполнителей каолин:литопон: МКЦ= 1:5:1 70-105; растворители: этилацетат 175-190; этиловый спирт 150-170; бутилацетат 15-20; рекуперат РНМ 180-220, нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2. Способы же получения материала для каждого из вариантов аналогичны вышеприведенному и отличаются использованием для каждого из вариантов соответствующего состава полимерного слоя. Полученный согласно изобретению декоративный слоистый материал обладает при сохранении гигиеничности грибостойкостью без введения специальных фунгицидов, высокой прочностью связи между полимерным покрытием и основой материала, а также между материалом и обрабатываемой поверхностью. 8 с.п. ф-лы, 4 табл.

Вододисперсионное полимерное связующее - 100

Смесь наполнителей: каолин:литопон: МКЦ=3:1:1 - 95 - 145

Крахмал - 20 - 45

Казеин или - 3,5 - 6,0

Натрийкарбоксиметилцеллюлоза - 5 - 8

Парфюмерное масло - 15 - 20

Неионогенное ПАВ: ОП-10 или - 1,0 - 1,5

Сульфосид или - 1,0 - 1,5

Метоупон - 1,0 - 1,5

Натрий карбонат - 0,5 - 1,0

Вода - 300 - 450

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20 - 110 г/м2.

Вододисперсионное полимерное связующее - 100

Смесь наполнителей каолин:литопон МКЦ = 3:3:1 - 95 - 145

Крахмал - 20 - 45

Казеин или - 3,5 - 6,0

Натрийкарбоксиметилцеллюлоза - 5 - 8

Парфюмерное масло - 15 - 20

Неионогенное ПАВ: ОП-10 или - 1,0 - 1,5

Сульфосид или - 1,0 - 1,5

Метоупон - 1,0 - 1,5

Натрий карбонат - 0,5 - 1,0

Вода - 300 - 450

температура которой при нанесении составляет 50-70oC с поочередной сушкой каждого из слоев при температуре 100-125oC, и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Вододисперсионное полимерное связующее - 100

Крахмал - 100 - 120

Смесь наполнителей: каолин:литопон: МКЦ=3:1:1 - 150 - 170

Оксид цинка - 15 - 30

Натрий хлорид - 6 - 8

Вода - 680 - 740

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20 - 110 г/м2.

Вододисперсионное полимерное связующее - 100

Крахмал - 100-120

Смесь наполнителей: каолин:литопон: МКЦ = 3:1:1 - 150 - 170

Оксид цинка - 15 - 30

Натрий хлорид - 6 - 8

Вода - 680 - 740

температура которой при нанесении составляет 50-70oC с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Вододисперсионное полимерное связующее - 100

Смесь наполнителей: каолин:литопон: МКЦ = 9:1:1 - 88 - 110

Загустители

Гипан или - 3 - 8

Натрийкарбоксиметилцеллюлоза - 3 - 8

Вода - 185 - 205

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

Вододисперсионное полимерное связующее - 100

Смесь наполнителей: каолин:литопон: МКЦ = 9:1:1 - 88 - 110

Загустители

Гипан или - 3 - 8

Натрийкарбоксиметилцеллюлоза - 3 - 8

Вода - 185 - 205

температура которой при нанесении составляет 18-30oC с поочередной сушкой каждого из слоев при температуре 100-125oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

Нитрат целлюлозы - 100

Касторовое масло - 100 - 120

Смесь наполнителей: каолин:литопон: МКЦ =1:5:1 - 70 - 105

Растворители

Этилацетат - 175 - 190

Этиловый спирт - 150 - 170

Бутилацетат - 15 - 20

Рекуперат РНМ - 180 - 220

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

Нитрат целлюлозы - 100

Касторовое масло - 100 - 120

Смесь наполнителей: каолин:литопон: МКЦ =1:5:1 - 70 - 105

Растворители

Этилацетат - 175 - 190

Этиловый спирт - 150 - 170

Бутилацетат - 15 - 20

Рекуперат РНМ - 180 - 220

температура которой при нанесении составляет 18-30oC с поочередной сушкой каждого из слоев при температуре 55-85oC и каландрованием, при этом общий привес покрытия составляет 20-110 г/м2.

| SU 1573706 A1, 15.01.1993 | |||

| Опорное устройство для перемещения сменных пакетов в рабочую зону штампа | 1990 |

|

SU1766706A1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1989 |

|

RU2022793C1 |

Авторы

Даты

2000-06-20—Публикация

1999-07-09—Подача