Изобретение относится к переработке нефти и газового конденсата ректификацией и может быть использовано в газовой промышленности.

Из уровня техники известна одноступенчатая установка для переработки легкого газового конденсата, обогреваемая насыщенным водяным паром, для получения двух продуктов, в которой легкая фракция отводится в парах с верха ректификационной колонны, а тяжелая фракция - с низа колонны. Установка содержит кубовую емкость с встроенным кипятильником, обеспечивающим температуру процесса Т= 130-140oС, ректификационную колонну, дефлегматор, конденсатор и сборник дистиллята, а также регенеративный теплообменник для нагрева сырья (2) (патент РФ 2098452, кл. В 01 D 3/14, 1997 г.).

Недостатком известной установки является то, что вследствие низкой температуры греющего пара в нижнем продукте остаются легкие фракции и снижается выход дистиллята.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой является двухступенчатая вакуумная установка для переработки легкого газового конденсата, обогреваемая насыщенным водяным паром от промысловой котельной с температурой греющего пара Т=150oС, а именно вакуумная ступень установки (1) (патент РФ 2132713, кл. В 01 D 3/10, 1999 г.).

Вакуумная ступень установки содержит кубовую емкость с встроенным кипятильником, ректификационную колонну, дефлегматор, конденсатор и сборник дистиллята. К сборнику дистиллята подсоединен вакуумный насос, создающий в вакуумном блоке рабочее давление Р=20-30 кПа. Продуктами перегонки являются бензин по ГОСТ 2084-77 и дизельное топливо "Л" по ГОСТ 305-82.

Недостатком известной установки является усложнение конструкции вследствие использования двух ректификационных блоков и повышенный расход насыщенного водяного пара для обогрева двух блоков ректификации.

Задачей настоящего изобретения является упрощение конструкции вакуумной ректификационной установки за счет использования вакуумной ступени и экономия расхода насыщенного водяного пара для обогрева установки.

Сущность заявленной установки заключается в том, что одноступенчатая установка по переработке легкого газового конденсата, обогреваемая насыщенным водяным паром от промысловой котельной, включающая кубовую емкость с встроенным кипятильником, ректификационную колонну, дефлегматор, конденсатор, сборник дистиллята, вакуумный насос, соединенный со сборником дистиллята, насос для дистиллята, дополнительно снабжена холодильной машиной, испаритель которой смонтирован в сборнике дистиллята, а насос для дистиллята установлен между сборником дистиллята и конденсатором.

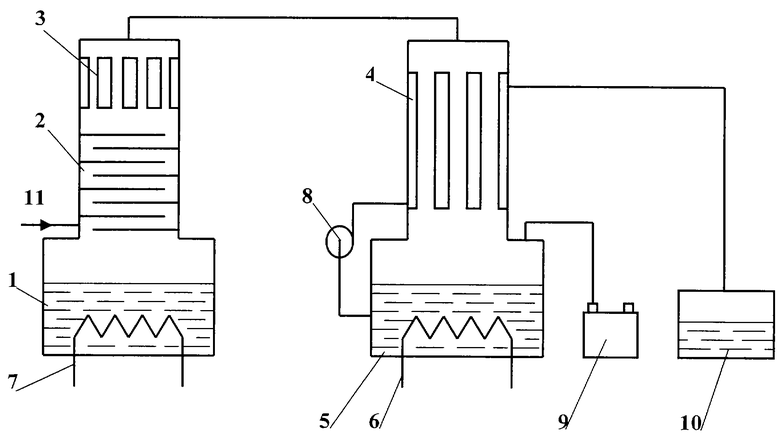

На чертеже представлена принципиальная схема предлагаемой установки.

Установка состоит из кубовой емкости 1, ректификационной колонны 2, дефлегматора 3, конденсатора 4, сборника дистиллята 5 и резервуара бензина 10. Кубовая емкость снабжена кипятильником 7, а сборник дистиллята снабжен испарителем 6 холодильной машины. Между сборником дистиллята и конденсатором установлен насос 8 для подачи дистиллята в межтрубное пространство конденсатора. Кроме того, к сборнику дистиллята подсоединен вакуумный насос 9, а к ректификационной колонне подведен трубопровод 11 для подачи сырья.

Работа установки осуществляется следующим образом.

С помощью взрывозащищенного водокольцевого вакуумного насоса 9 в установке поддерживается рабочий вакуум в пределах 20-30 кПа. Сырье - газовый конденсат, предварительно нагретое в подогревателе (не показан), подается на питательную тарелку ректификационной колонны. На тарелках происходит разделение сырья на легкие и тяжелые фракции. Легкие фракции проходят вверх по тарелкам, а тяжелые попадают в кубовую емкость 1. Здесь за счет тепла, подводимого от кипятильника 7, из тяжелых фракций выкипают легкие фракции и также проходят вверх по тарелкам. Легкие фракции попадают в дефлегматор 3, где частично конденсируются и флегма стекает вниз по тарелкам. На тарелках происходит процесс вакуумной ректификации, в результате чего нижний продукт обогащается тяжелыми компонентами, а верхний продукт обогащается легкими компонентами. Легкие фракции после дефлегматора попадают в конденсатор 4, где конденсируются и переохлаждаются и попадают в сборник дистиллята 5.

При работе установки возникает проблема, связанная с давлением бензина в сборнике дистиллята при температуре Т=20-30oС, которое равно Р=60-70 кПа (см. ГОСТ 2084-77). Поскольку рабочее давление процесса вакуумной ректификации должно быть Р=20-30 кПа, вакуумный насос не сможет обеспечить требуемое давление процесса вакуумной ректификации до тех пор, пока в сборнике дистиллята имеется бензин и из него будут выкипать пары.

Поэтому в сборнике дистиллята установлен испаритель 6 холодильной машины, с помощью которого снижают температуру дистиллята до температуры, при которой давление бензина будет ниже рабочего давления процесса вакуумной ректификации, т.е. Р<20 кПа.

Охлажденный дистиллят с помощью насоса 8 подается на охлаждение конденсатора и затем закачивается в резервуар бензина 10.

Из уровня техники известен способ переработки легкого газового конденсата посредством двухступенчатой перегонки в двух ректификационных колоннах при подогреве насыщенным водяным паром и температурах кипения продуктов в кубовых емкостях 130-140oС, с предварительным отделением в первой атмосферной колонне от исходного конденсата легкого бензина и перегонкой во второй вакуумной колонне кубового остатка на тяжелый бензин и дизельное топливо при давлении 20-30 кПа и при регулировании производительности водокольцевого вакуумного насоса до величины, определяемой по эмпирической формуле:

Sн = 0,00016 • М • (Т/Р),

где Sн - производительность вакуумного насоса, л/с;

М - производительность установки по конденсату, кг/ч;

Т - температура в кубовой емкости вакуумной ступени, К;

Р - величина давления в вакуумной ступени, кПа.

(1) (патент РФ 2132713, кл. В 01 D 3/10, 1999 г.).

Недостатком известного способа является усложнение технологии за счет использования двухступенчатого процесса и повышенный расход насыщенного водяного пара для обогрева двух блоков ректификации.

Наиболее близким по технической сущности является способ одноступенчатой переработки легкого газового конденсата при нагреве насыщенным водяным паром, обеспечивающим температуру процесса ректификации Т=130-140oС, в которой легкая фракция отводится в парах с верха колонны, а тяжелая фракция - с низа колонны (2) (патент РФ 2098452, кл. В 01 D 3/14, 1997 г.).

Недостатком известного способа является то, что вследствие низкой температуры греющего пара в нижнем продукте остаются легкие фракции и снижается выход дистиллята.

Задачей настоящего изобретения является оптимизация работы ректификационной установки и получение нефтепродуктов, удовлетворяющих ГОСТ на бензин и дизельное топливо.

Сущность заявленного способа заключается в том, что в известном способе одноступенчатой переработки газового конденсата при температуре 130-140oС, согласно изобретению процесс ведут посредством вакуумной ректификации при давлении 20-30 кПа и при охлаждении дистиллята до температуры, определяемой по эмпирическому уравнению

Т=(80•lgP + 153) - 5, (1)

где Т - температура дистиллята, К;

Р - рабочее давление процесса ректификации, кПа.

В уравнении (1) величина Т=(80•lgP + 153) соответствует кривой упругости насыщенных паров бензина (см. Берлин М.А., Гореченков В.Г., Волков Н.П. Переработка нефтяных и природных газов. -М.: Химия, 1981, с.70), а уравнение (1) составлено с учетом переохлаждения дистиллята на 5oС.

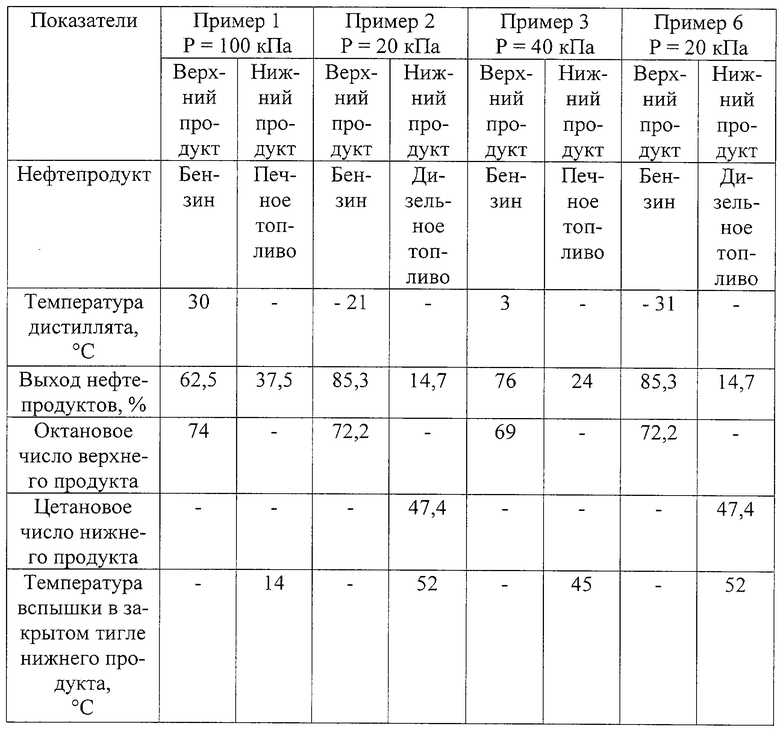

Для сравнения известного и предлагаемого способов рассмотрены примеры 1-6, а результаты расчетов и экспериментов приведены в таблице.

Пример 1. Известный способ одноступенчатой переработки газового конденсата. Сырье - газовый конденсат с расходом 1600 кг, предварительно нагретое в подогревателе до температуры Т=130oС, подается в ректификационную колонну. Здесь происходит разделение сырья на легкие и тяжелые фракции. Тяжелые фракции попадают в кубовую емкость, а легкие фракции поднимаются вверх и попадают в дефлегматор, где частично конденсируются и флегма стекает вниз по тарелкам. На тарелках происходит процесс атмосферной ректификации, в результате чего нижний продукт обогащается тяжелыми компонентами, а верхний продукт обогащается легкими компонентами. Легкие фракции после дефлегматора попадают в конденсатор, где конденсируются и попадают в сборник дистиллята.

Свойства полученных продуктов приведены в таблице.

Дизельное топливо не соответствует ГОСТ 305-82.

В результате получаем 1000 кг легкого бензина (62,5%) и 600 кг печного топлива (37,5%).

Пример 2. В установке поддерживается рабочее давление процесса Р=20 кПа.

Сырье, предварительно нагретое в подогревателе, подается на питательную тарелку ректификационной колонны 2. На тарелках происходит разделение сырья на легкие и тяжелые фракции. Легкие фракции проходят вверх по тарелкам, а тяжелые попадают в кубовую емкость 1. Легкие фракции попадают в дефлегматор 3, где частично конденсируются и флегма стекает вниз по тарелкам. На тарелках происходит процесс вакуумной ректификации, в результате чего нижний продукт обогащается тяжелыми компонентами, а верхний продукт обогащается легкими компонентами. Легкие фракции после дефлегматора попадают в конденсатор 4, где конденсируются и попадают в сборник дистиллята 5.

В сборнике дистиллята с помощью испарителя 6 холодильной машины температура дистиллята снижается до температуры, при которой давление бензина будет ниже рабочего давления процесса вакуумной ректификации. Охлажденный дистиллят с помощью насоса 8 подается на охлаждение конденсатора и затем закачивается в резервуар бензина 10.

Температура охлаждения дистиллята по уравнению (1) равна Т=252 К (-21oС).

Свойства полученных продуктов приведены в таблице.

Бензин соответствует ГОСТ 2084-77 и дизельное топливо соответствует ГОСТ 305-82, марка "Л".

В результате получаем 1366 кг бензина (85,3%) и 234 кг дизельного топлива (14,7%).

Пример 3. Аналогичен примеру 2, за исключением того, что рабочее давление процесса равно Р=40 кПа.

Температура охлаждения дистиллята по уравнению (1) равна Т=276 К (3oС).

Свойства полученных продуктов приведены в таблице.

Дизельное топливо не соответствует ГОСТ 305-82.

В результате получаем 1216 кг бензина (76%) и 384 кг печного топлива (24%).

Пример 4. Аналогичен примеру 2, за исключением того, что рабочее давление процесса равно Р=10 кПа.

Для того? чтобы компенсировать газодинамические потери в откачной линии, рабочее давление в водокольцевом вакуумном насосе должно быть ниже 6 кПа, что невозможно по технической характеристике водокольцевого вакуумного насоса. Пример 4 невыполним.

Примеры 1-4 показывают, что оптимальное давление в вакуумном блоке равно 20-30 кПа.

Пример 5. Аналогичен примеру 2, за исключением того, что температура охлаждения дистиллята выше, чем по уравнению (1), на 10oС.

Принимаем Т=t(1)+10=252+10=262 К (-11oС).

При температуре Т=-11oС давление насыщенных паров бензина (Р=23 кПа) выше, чем рабочее давления процесса (Р=20 кПа) и вакуумная ректификация невозможна.

Пример 6. Аналогичен примеру 2, за исключением того, что температура охлаждения дистиллята ниже, чем по уравнению (1), на 10oС.

Принимаем Т=T(1)-10=252-10=242 К (-31oС).

При температуре Т=-31oС давление насыщенных паров бензина (Р=14 кПа) намного ниже, чем рабочее давления процесса (Р=20 кПа) и произойдет перерасход энергии на производство холода.

В результате получаем 1366 кг бензина (85,3%) и 234 кг дизельного топлива (14,7%).

Бензин соответствует ГОСТ 2084-77 и дизельное топливо соответствует ГОСТ 305-82, марка "Л".

Примеры 5 и 6 показывают, что оптимальная температура в сборнике дистиллята соответствует уравнению (1).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА | 2001 |

|

RU2229324C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2098452C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2165282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708621C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2184136C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2748456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708071C1 |

Изобретение относится к переработке газового конденсата и может быть использовано в газовой промышленности. Установка и способ реализуются в одноступенчатой ректификационной колонне посредством вакуумной перегонки газового конденсата при подогреве колонны насыщенным водяным паром. В сборнике дистиллята смонтирован испаритель холодильной машины, с помощью которого снижают температуру дистиллята. Процесс ректификации ведут при охлаждении дистиллята до температуры, рассчитанной по эмпирическому уравнению. Охлажденный дистиллят с помощью насоса подается на охлаждение конденсатора. Положительный эффект: оптимизация работы ректификационной установки и получение нефтепродуктов, соответствующих техническим условиям. 2 с. и 1 з.п. ф-лы, 1 ил., 1 табл.

Т=(80•lgP+153)-5,

где Т - температура дистиллята, К;

Р - рабочее давление процесса ректификации, кПа.

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2098452C1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083638C1 |

| US 4175034 А, 20.11.1979 | |||

| US 4321132 А, 23.03.1982. | |||

Авторы

Даты

2003-06-20—Публикация

2002-03-20—Подача