Изобретение относится к области переработки углеводородного сырья и может быть использовано для получения прямогонного бензина, дизельного топлива и мазута.

Из патентной литературы известны способы получения светлых нефтепродуктов, при которых с помощью насосного оборудования перекачивают сырье через теплообменники, где производят подогрев сырья с последующей перегонкой и конденсацией отходящих продуктов, там же описаны установки для осуществления таких способов, содержащие насосы, рекуперационные нагреватели, печи и ректификационные колонны (RU 2100403 C1, 1997, RU 2092520 C1, 1997, RU 2148069 C1, 2000, US 4693810 A, 1987, FR 2560204 A, 1985, GB 2134920 A, 1984, WO 99/40164 A1, 1999).

Недостатками известных способов и установок являются трудоемкость и сложность их реализации, большая стоимость конструкции, отсутствие возможности использования для малых объемов перерабатываемого сырья, большая вероятность аварий и экологическая опасность производства, требующая проведения процесса вдали от населенных объектов и больших затрат на устранение экологического вреда.

Технической задачей группы изобретений является создание более эффективного и безопасного способа производства светлых нефтепродуктов и надежной установки для его осуществления, обеспечивающих снижение затрат на производство и эксплуатацию, а также отвечающих современным требованиям по защите окружающей среды (экологическому совершенству).

Технический результат, обеспечивающий решение поставленной задачи, заключается в том, что расширены функциональные возможности регулирующего оборудования по контролю и управлению параметрами процесса, уменьшен расход энергии и вспомогательных средств (вода, пар и т.д.), сокращена длительность технологического процесса, уменьшены трудоемкость технического обслуживания и опасность возгорания, резко сокращены потери сырья и отводимых продуктов, а также существенно снижены выбросы в атмосферу, отсутствие факельных газов, сопутствующих при перегонке сырья.

Сущность изобретения в части способа получения светлых нефтепродуктов заключается в том, что с помощью насосного оборудования перекачивают сырье через теплообменники, в которых производят последовательный подогрев углеводородного сырья теплом отходящих продуктов: на первом этапе тяжелым бензином, на втором - дизельным топливом, на третьем - мазутом, и на четвертом - парами легкого бензина, с одновременным охлаждением указанных отходящих продуктов, при этом разделяют поток сырья на части по количеству первых ректификационных колонн, а затем осуществляют окончательный нагрев сырья с помощью электрических печей прямого нагрева и подают его в первые ректификационные колонны для разделения на требуемые фракции путем дистилляции, после чего полученные пары пропускают через первые охлаждаемые водой дефлегматоры, из которых несконденсированные пары легкого бензина подают в качестве теплоносителя в соответствующие теплообменники подогрева сырья и далее в холодильники, где охлаждают водой, а жидкие продукты возвращают в первые ректификационные колонны, кубовые остатки которых нагревают с помощью электрических печей и перекачивают во вторую ректификационную колонну, температуру в кубовой емкости которой устанавливают выше температуры в кубовой емкости первых колонн, а продуктами разделения являются тяжелый бензин, дизельное топливо и мазут, подаваемые в качестве теплоносителей в соответствующие теплообменники подогрева сырья через второй охлаждаемый водой дефлегматор, причем тяжелый бензин после этого охлаждают в холодильнике и объединяют с легким бензином, а поддержание заданного теплового баланса всех ректификационных колонн осуществляют печами прямого нагрева. Предпочтительно подогрев углеводородного сырья теплом отходящих продуктов производят тяжелым бензином на 35-40oС, дизельным топливом - на 115-120oC, мазутом - на 25-30oС, и парами легкого бензина - на 1-1,5oС, с одновременным охлаждением указанных отходящих продуктов на 145-150oС, 225-230oС, 240-245oС, 5-6oС соответственно, а затем осуществляют окончательный нагрев сырья с помощью электрических печей на 10-20oС, пары легкого бензина пропускают через первые дефлегматоры с перепадом температуры охлаждающей воды 25-30oС, а в холодильниках охлаждают его на 85-95oС водой с перепадом температуры 25-30oС, температуру в кубовой емкости второй ректификационной колонны устанавливают выше температуры в кубовой емкости первых колонн на 135-140oС, а во втором дефлегматоре охлаждают отходящие продукты водой с перепадом температуры 25-30oС.

Кроме того, в процессе производства контролируют по меньшей мере следующие параметры:

- температуру сырья на входах и выходах теплообменников на всех этапах подогрева;

- температуру отходящих продуктов на входах и выходах теплообменников на всех этапах подогрева;

- температуру на входах и выходах и уровень продуктов в печах;

- температуру на входах и выходах ректификационных колонн, на тарелках и в кубовых емкостях последних;

- уровень и давление жидкости в ректификационных колоннах;

- температуру и объем воды, потребляемой холодильниками;

- температуру и объем воды, потребляемой дефлегматорами, а также температуру отходящих из них охлажденных продуктов;

- периодически отбирают пробы отходящих продуктов, при этом пробы тяжелого и легкого бензина отбирают на выходах соответствующих холодильников по меньшей мере 5 раз в сутки, а из сборника прямогонного бензина по меньшей мере 2 раза в сутки и контролируют фракционный состав, плотность и цвет бензина, пробы дизельного топлива отбирают на выходе из соответствующего теплообменника по меньшей мере 2 раза в сутки и контролируют фракционный состав, плотность, кинематическую вязкость и температуры застывания и помутнения, пробы мазута отбирают на выходе из соответствующего теплообменника по меньшей мере 1 раз в сутки и контролируют кинематическую вязкость и плотность.

При этом для охлаждения дефлегматора второй ректификационной колонны подают расход охлаждающей воды, в 1,4-1,6 раза превышающий ее суммарный расход, подаваемый в дефлегматоры первых ректификационных колонн, а в холодильники охлаждения легкого бензина - суммарный расход охлаждающей воды, в 11-12,5 раз превышающий ее расход, подаваемый в холодильник тяжелого бензина, или для охлаждения дефлегматора второй ректификационной колонны подают расход охлаждающей воды, в 4,5-4,8 раз превышающий ее расход, подаваемый в каждый из дефлегматоров первых ректификационных колонн.

Сущность изобретения в части установки для реализации способа получения светлых нефтепродуктов заключается в том, что она содержит последовательно связанные хранилище сырья с измерителем уровня, насос подачи сырья, клапан регулирования общего расхода, теплообменники подогрева сырья, теплоносителем первого из которых является тяжелый бензин, второго - дизельное топливо, а третьего - мазут, параллельно включенные клапаны регулирования расходов, четвертые теплообменники, теплоносителем которых являются пары легкого бензина, электрические печи прямого нагрева сырья с открытой спиралью и первые ректификационные колонны, имеющие каждая дефлегматор, связанные для подачи легкого бензина с четвертыми теплообменниками и снабженные в укрепляющей части электрическими печами прямого нагрева, а также электрические печи прямого нагрева кубового остатка первых колонн и вторая ректификационная колонна, имеющая дефлегматор, снабженная в укрепляющей части электрической печью прямого нагрева с удельной поверхностной мощностью 30-50 кВт/м2 и через систему вентилей связанная для подачи тяжелого бензина с первым теплообменником, для подачи дизельного топлива - со вторым теплообменником и сборником дизельного топлива, для подачи мазута - с третьим теплообменником и хранилищем мазута, выходы теплоносителя первого и четвертых теплообменников соединены со сборником прямогонного бензина через холодильники, контуры хладоносителя которых подключены с помощью запорной вентильной и регулирующей клапанной арматуры к системе оборотного водоснабжения, связанной с дефлегматорами ректификационных колонн и снабженной расходомерами, при этом теплообменники, печи, холодильники, дефлегматоры и колонны снабжены средствами измерения на их входах и выходах температуры теплоносителя, сырья, воды и отходящих продуктов соответственно, а в трубопроводах последних и трубопроводах подачи сырья установлены центробежные насосы.

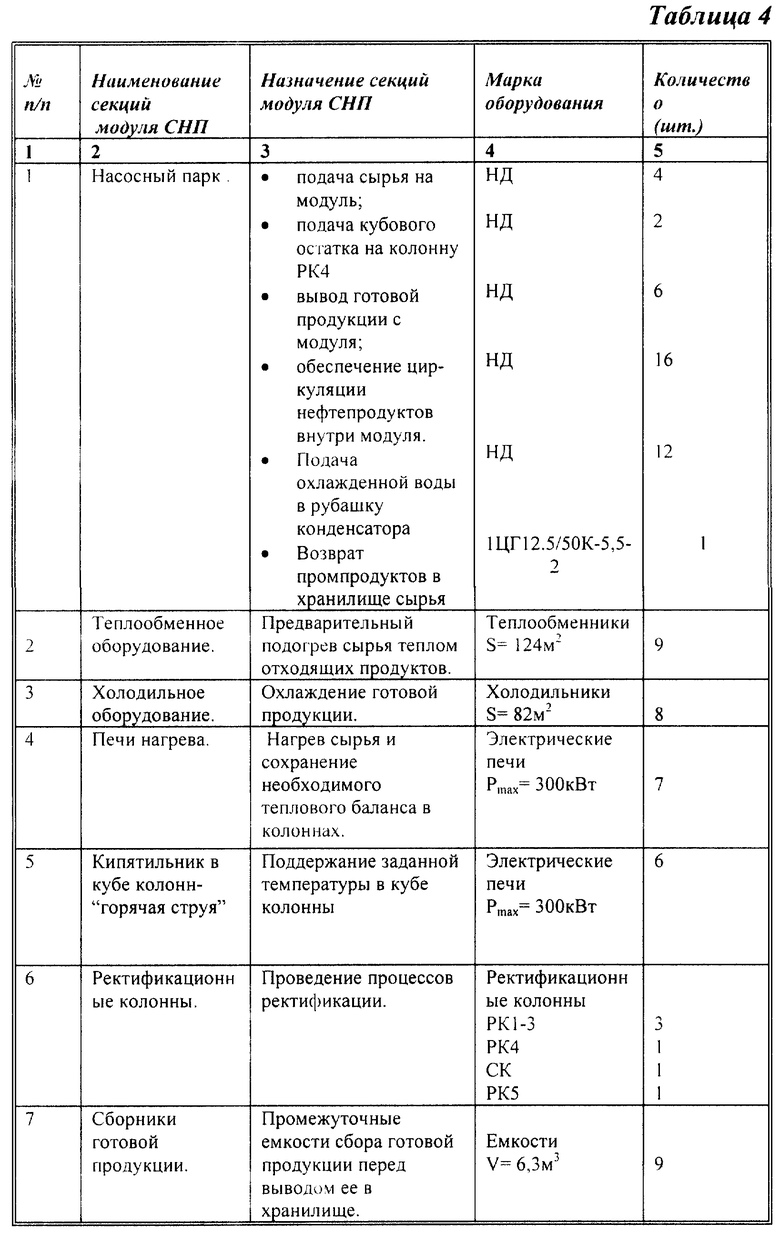

Установка может содержать 16 насосов обеспечения циркуляции нефтепродуктов, 12 насосов подачи воды, два насоса подачи кубового остатка на вторую ректификационную колонну, 6 насосов вывода готовых продуктов, 4 насоса подачи сырья и насос возврата в хранилище сырья, при этом все электрические печи прямого нагрева выполнены с открытой спиралью мощностью 300 кВт и с удельной поверхностной мощностью 30-50 кВт/м2 при коэффициенте теплопередачи 100-200 Вт/(м2•oС), теплообменники выполнены с площадью теплообмена 124 м2, а холодильники - с площадью теплообмена 82 м2.

При этом трубопроводы подачи воды в холодильники легкого и тяжелого бензина выполнены с диаметрами, которые относятся между собой как 5:4, а трубопроводы подачи воды в дефлегматоры первых ректификационных колонн и в дефлегматор второй ректификационной колонны выполнены с диаметрами, которые относятся между собой как 4:5. Или трубопроводы подачи воды в дефлегматоры первых ректификационных колонн и в дефлегматор второй ректификационной колонны выполнены с одинаковыми диаметрами.

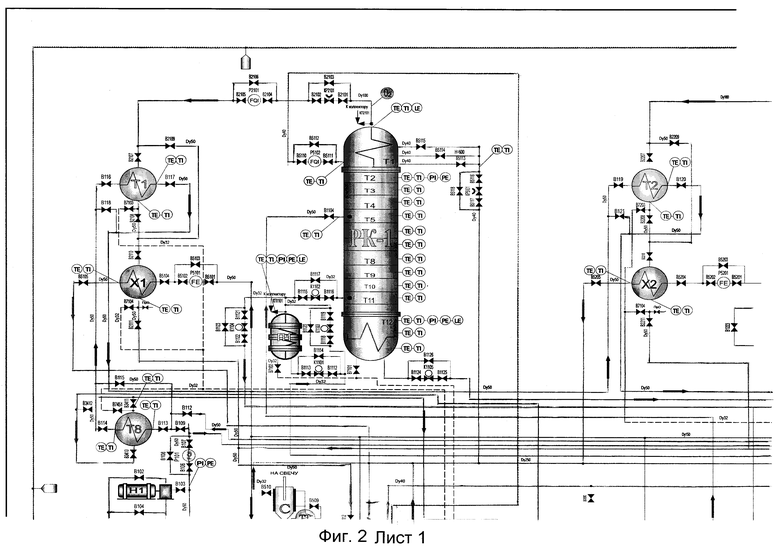

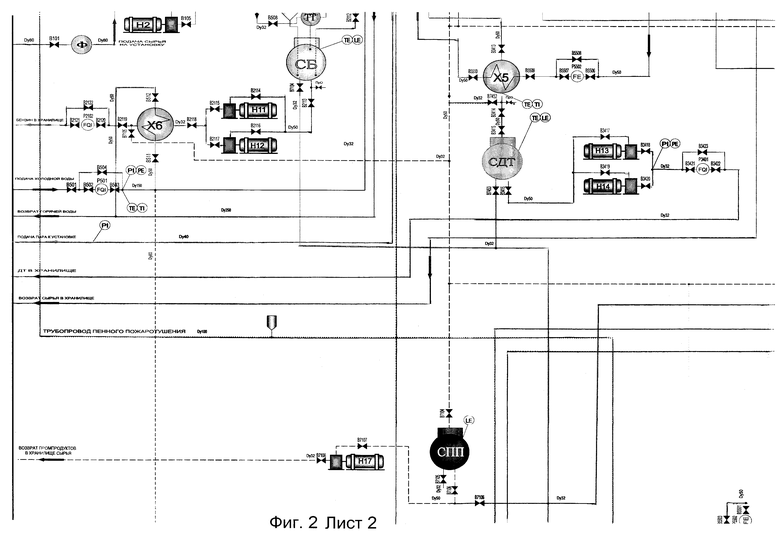

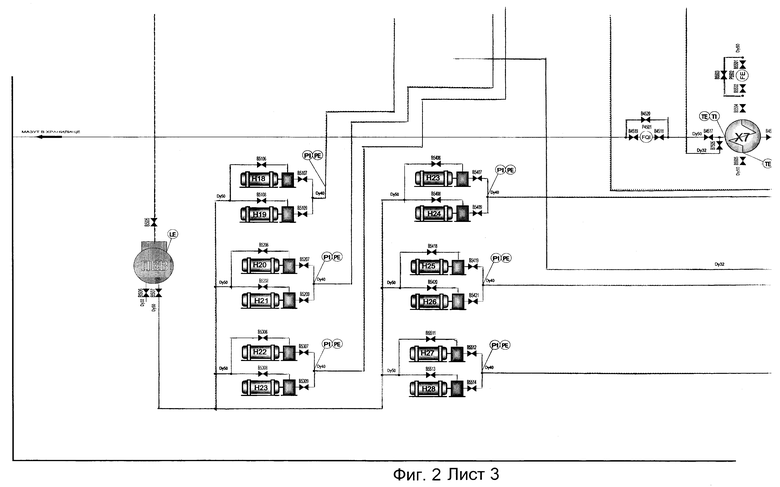

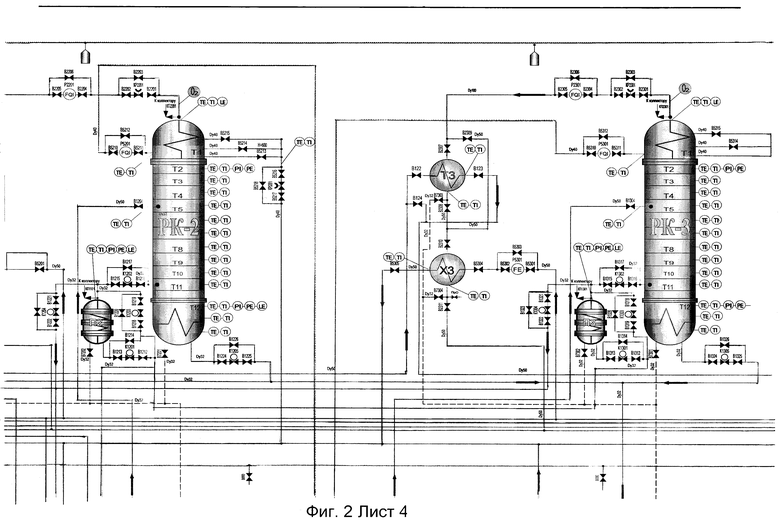

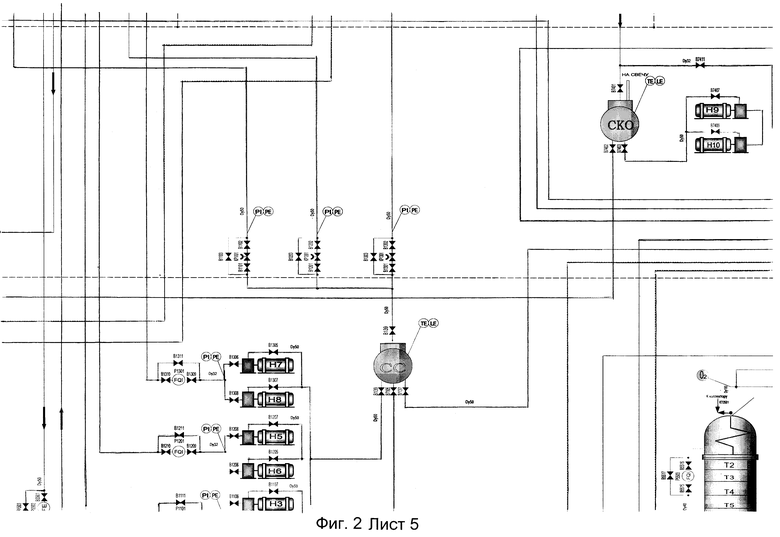

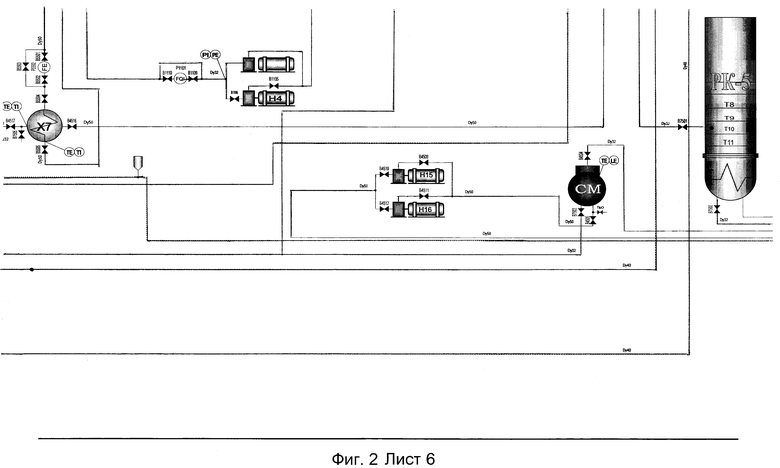

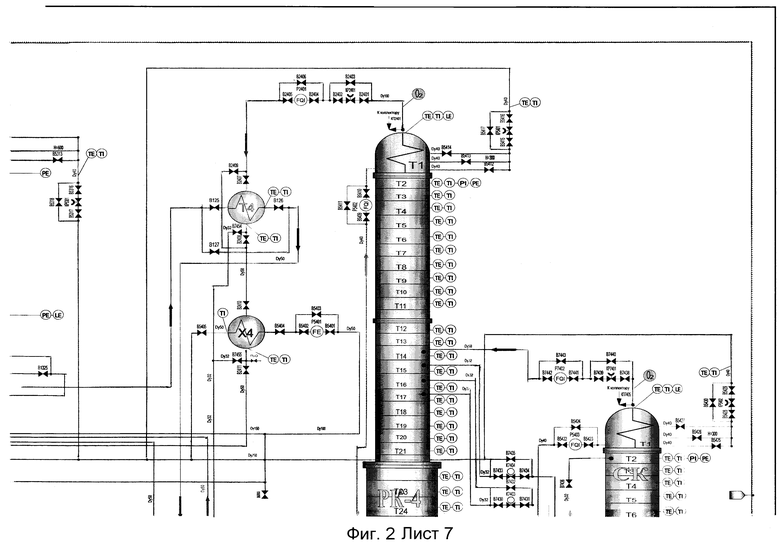

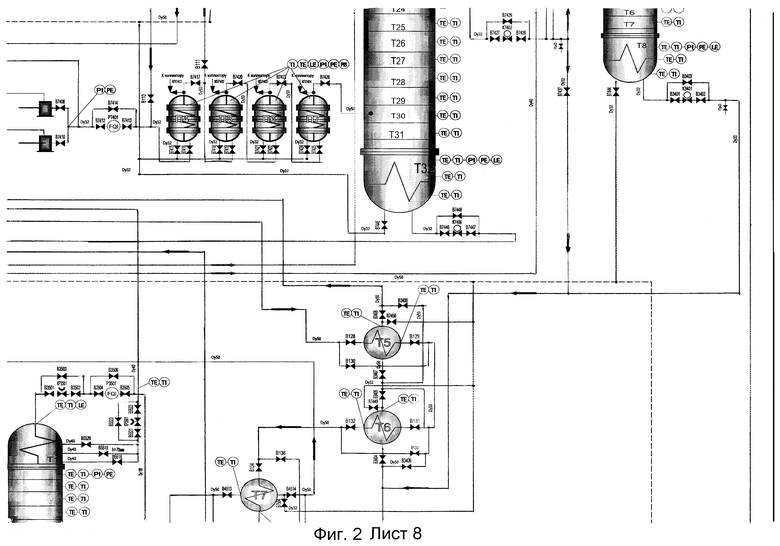

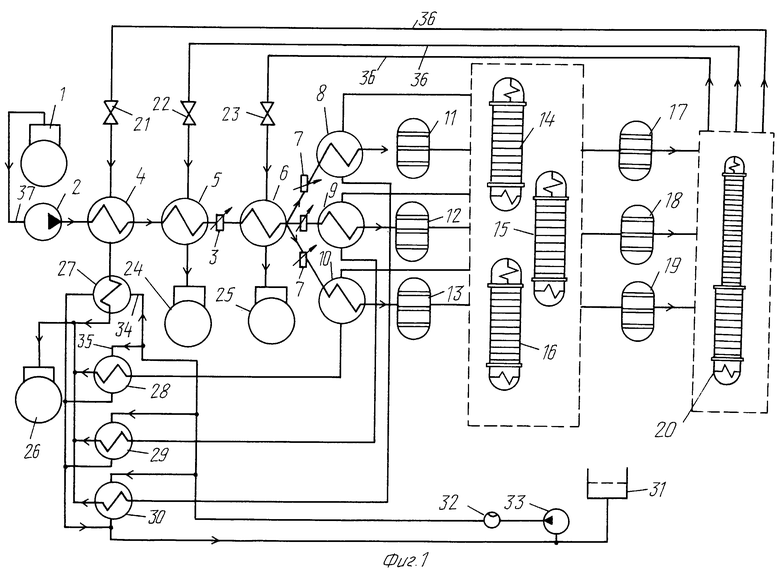

На фиг. 1 изображена упрощенная схема установки для реализации способа производства светлых нефтепродуктов, на фиг.2 - пример схемы производственной установки, разработанной на основе данной группы изобретений, выполненная на листах, которые совмещаются без пропуска какой-либо части схемы.

Установка конструктивно представляет собой модуль (производственное обозначение СНП50) для реализации способа производства светлых нефтепродуктов (СНП) и содержит последовательно связанные хранилище сырья 1 с измерителем уровня (не изображен), по меньшей мере один насос 2 подачи сырья, клапан 3 регулирования общего расхода, рекуперационные теплообменники 4, 5, 6 подогрева сырья, теплоносителем первого из которых является тяжелый бензин, второго - дизельное топливо, а третьего - мазут, параллельно включенные клапаны 7 регулирования расходов, четвертые рекуперационные теплообменники 8, 9, 10, теплоносителем которых являются пары легкого бензина, электрические печи 11, 12, 13 прямого нагрева сырья с открытой спиралью и первые ректификационные колонны 14, 15, 16, имеющие дефлегматор (не изображен), связанные для подачи легкого бензина с четвертыми теплообменниками 8-10 и снабженные в укрепляющей части электрическими печами (не изображены) прямого нагрева, а также электрические печи 17, 18, 19 прямого нагрева кубового остатка первых колонн 14-16 и вторая ректификационная колонна 20, имеющая дефлегматор (не изображен), снабженная в укрепляющей части электрической печью (не изображена) прямого нагрева с удельной поверхностной мощностью 30-50 кВт/м2 и через систему вентилей 21, 22, 23 связанная для подачи тяжелого бензина с первым теплообменником 4, для подачи дизельного топлива - со вторым теплообменником 5 и сборником 24 дизельного топлива, для подачи мазута - с третьим теплообменником 6 и хранилищем 25 мазута, выходы теплоносителя первого и четвертых теплообменников 4, 8, 9, 10 соединены со сборником 26 прямогонного бензина через холодильники 27, 28, 29, 30 соответственно, контуры хладоносителя которых подключены с помощью запорной вентильной и регулирующей клапанной арматуры (не изображена на фиг. 1) к системе оборотного водоснабжения, связанной с дефлегматорами ректификационных колонн 14, 15, 16, 20 и снабженной расходомерами 32, при этом теплообменники, печи, холодильники, дефлегматоры и колонны снабжены средствами (не изображены) измерения на их входах и выходах температуры теплоносителя, сырья, воды и отходящих продуктов соответственно, а в трубопроводах 36 последних и трубопроводах 37 подачи сырья установлены центробежные насосы (на фиг.1 не изображены).

Установка по фиг. 2 содержит 16 насосов обеспечения циркуляции нефтепродуктов, 12 насосов подачи воды, два насоса подачи кубового остатка на вторую ректификационную колонну, 6 насосов вывода готовых продуктов, 4 насоса подачи сырья и насос возврата в хранилище сырья, при этом все электрические печи прямого нагрева выполнены с открытой спиралью мощностью 300 кВт и с удельной поверхностной мощностью 30-50 кВт/м2 при коэффициенте теплопередачи 100-200 Вт/(м2•oC), теплообменники выполнены с площадью теплообмена 124 м2, а холодильники - с площадью теплообмена 82 м2.

Трубопроводы 34, 35 подачи воды в холодильники 27-30 легкого и тяжелого бензина выполнены с диаметрами, которые относятся между собой как 5:4, а трубопроводы (не изображены на фиг.1) подачи воды в дефлегматоры первых ректификационных колонн и в дефлегматор второй ректификационной колонны выполнены с диаметрами, которые относятся между собой как 4:5.

В других случаях реализации трубопроводы подачи воды в дефлегматоры первых ректификационных колонн и в дефлегматор второй ректификационной колонны могут быть выполнены с одинаковыми диаметрами.

На фиг.2 обозначены вентили В1, В2 ..., расходомеры Р1, Р2 ..., регулирующие клапаны КР1, КР2..., холодильники Х1, Х2..., насосы Н1, Н2 ..., теплообменники Т1, Т2. .., печи П1, П2... и ректификационные колонны К1, К2... (или, что то же, первые колонны РК1-РК3, вторая колонна - РКС), кубовые емкости КЕ1, КЕ2..., сборник бензина СБ, сборник дизельного топлива СД.

При осуществлении способа производства светлых нефтепродуктов на установке, изображенной на фиг. 1, с помощью насосного оборудования (насос 2) перекачивают сырье через теплообменники 4, 5, 6, в которых производят последовательный подогрев углеводородного сырья теплом отходящих продуктов на первом этапе на 35-40oС тяжелым бензином, на втором - на 115-120o дизельным топливом, на третьем - на 25-30oС мазутом, и на четвертом - на 1-1,5oС парами легкого бензина, с одновременным охлаждением указанных отходящих продуктов на 145-150oС, 225-230oС, 240-245oС, 5-6oС соответственно, при этом разделяют поток сырья на части по количеству первых ректификационных колонн (14, 15, 16), а затем осуществляют окончательный нагрев сырья на 10-20oС с помощью электрических печей 11, 12, 13 прямого нагрева и подают его в первые ректификационные колонны 14, 15, 16 для разделения на требуемые фракции путем многократной дистилляции (перегонки), после чего полученные пары пропускают через первые дефлегматоры с перепадом температуры охлаждающей воды 25-30oС, из которых несконденсированные пары легкого бензина подают в качестве теплоносителя в соответствующие теплообменники 8, 9, 10 подогрева сырья и далее в холодильники 28, 29, 30, где охлаждают на 85-95oС водой с перепадом температуры 25-30oС, а жидкие продукты возвращаются в первые ректификационные колонны 14-16, кубовые остатки которых нагревают в печах 17, 18, 19 и перекачивают во вторую ректификационную колонну 20, температуру в кубовой емкости которой устанавливают выше температуры в кубовой емкости первых колонн 14-16 на 135-140oС, а продуктами разделения являются тяжелый бензин, дизельное топливо и мазут, подаваемые в качестве теплоносителей в соответствующие теплообменники 4-6 подогрева сырья через второй дефлегматор с перепадом температуры охлаждающей воды 25-30oС, причем тяжелый бензин после этого охлаждают в холодильнике 27 и объединяют с легким бензином, а поддержание заданного теплового баланса в укрепляющей части всех ректификационных колонн 14-16, 20 осуществляют печами прямого нагрева.

Кроме того, в процессе производства контролируют по меньшей мере следующие параметры:

- температуру сырья на входах и выходах теплообменников 4-6 на всех этапах подогрева;

- температуру отходящих продуктов на входах и выходах теплообменников 4-6 на всех этапах подогрева;

- температуру на входах и выходах и уровень продуктов в печах 11-13, 17-19;

- температуру на входах и выходах ректификационных колонн 14-16, 20, на тарелках и в кубовых емкостях последних;

- уровень и давление жидкости в ректификационных колоннах 14-16, 20;

- температуру и объем воды, потребляемой холодильниками 27-30;

- температуру и объем воды, потребляемой дефлегматорами, а также температуру охлажденных отходящих из них продуктов;

- периодически отбирают пробы отходящих продуктов, при этом пробы тяжелого и легкого бензина отбирают на выходах соответствующих холодильников 27-30 по меньшей мере 5 раз в сутки, а из сборника 26 прямогонного бензина - по меньшей мере 2 раза в сутки и контролируют фракционный состав, плотность и цвет бензина, пробы дизельного топлива отбирают на выходе из соответствующего теплообменника 5 по меньшей мере 2 раза в сутки и контролируют фракционный состав, плотность, кинематическую вязкость и температуры застывания и помутнения, пробы мазута отбирают на выходе из соответствующего теплообменника 6 по меньшей мере 1 раз в сутки и контролируют кинематическую вязкость и плотность.

При этом для охлаждения дефлегматора второй ректификационной колонны 20 подают расход охлаждающей воды в 1,4-1,6 раза превышающий ее суммарный расход, подаваемый в дефлегматоры первых ректификационных колонн 14-16, а в холодильники 28-30 охлаждения легкого бензина - суммарный расход охлаждающей воды в 11-12,5 раз превышающий ее расход, подаваемый в холодильник 27 тяжелого бензина, или для охлаждения дефлегматора второй ректификационной колонны 20 подают расход охлаждающей воды в 4,5-4,8 раз превышающий ее расход, подаваемый в каждый из дефлегматоров первых ректификационных колонн 14-16.

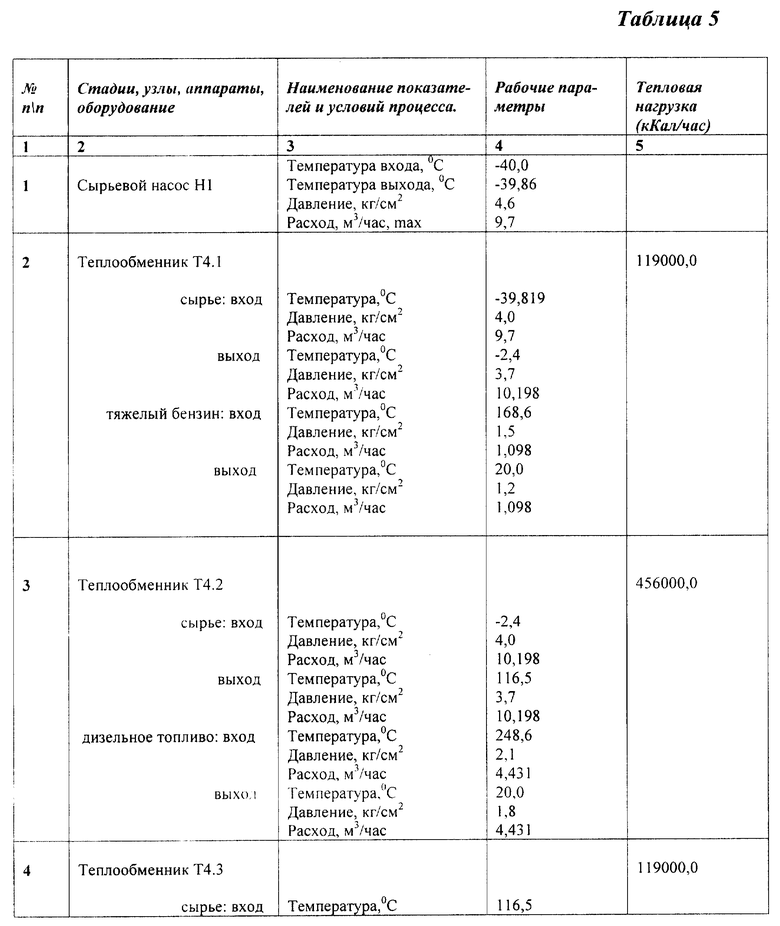

Предпочтительно подогрев, например газоконденсатного сырья, в теплообменниках 4-6, 8-10 на указанных этапах проводят на перепады температуры, которые равны: 37,42oС, 118,9oС, 26,8oС, 1,3oС, при перепадах температуры соответствующих отходящих продуктов 148,6oС, 228,6oС, 243,6oС, 5,6oС соответственно. Значения температуры на входах и выходах теплообменников, печей и холодильников указаны ниже при описании примера практической реализации изобретения в качестве технического проекта модуля СНП50.

Рабочий проект для осуществления настоящего изобретения выполнен в соответствии с "Техническим заданием" на проектирование установки по производству светлых нефтепродуктов (МОДУЛЬ СНП 50) на основании расчетов - Технологического регламента установки по получению светлых нефтепродуктов.

Основные характеристики модуля: производительность по сырью - 8,9 т/ч; потребление электроэнергии - 55,0 кВт/ч; потребление оборотной воды - 60,0 м3/ч; потребление пара для ремонтных нужд - 300,0 кг/ч; воздух сжатый технический для нужд КИПиА - 2,0 м3/ч.

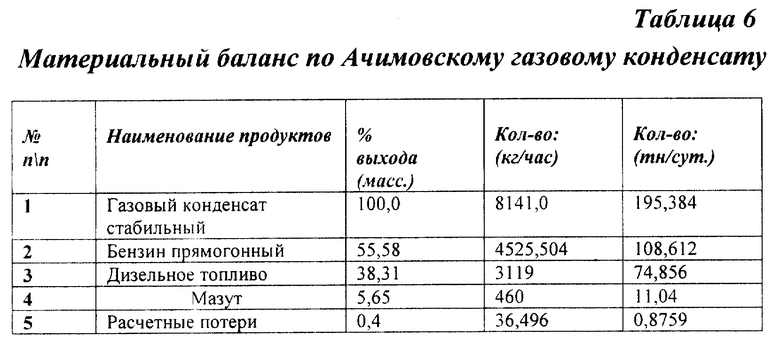

Установка по получению светлых нефтепродуктов, далее по тексту "модуль СНП", предназначена преимущественно для переработки газового конденсата стабильного Ачимовского месторождения и Сургутской нефти для получения в процессе их переработки следующих нефтепродуктов:

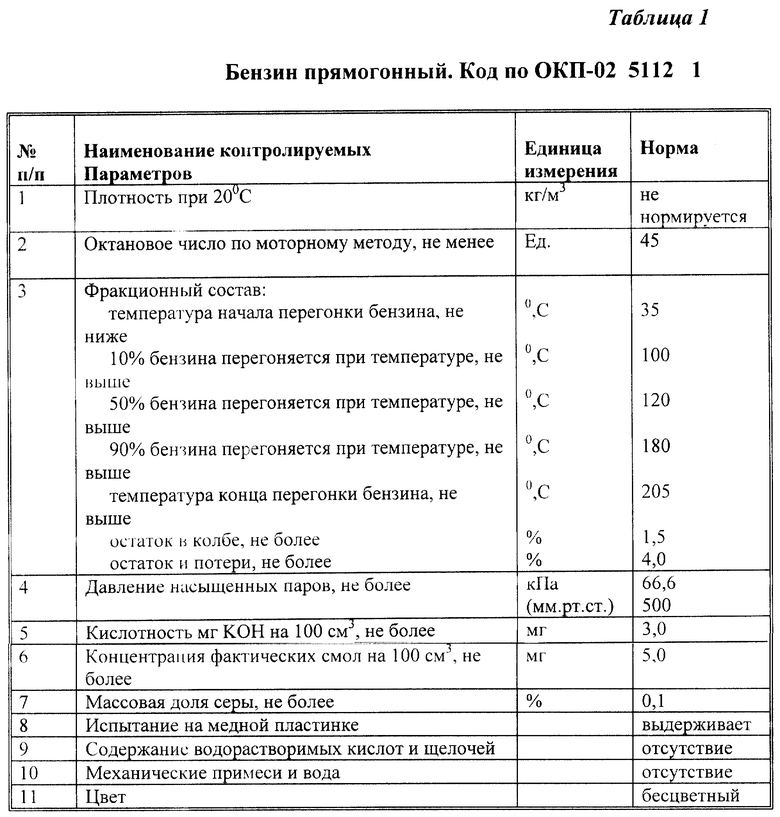

бензина прямогонного, по показателям качества отвечающего требованиям, указанным в таблице 1;

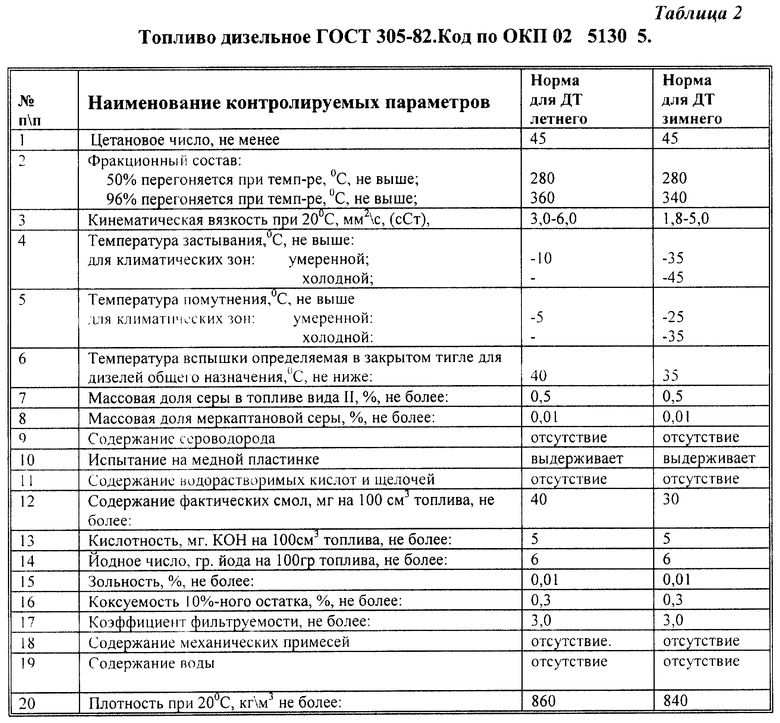

дизельного топлива, по показателям качества соответствующего требованиям ГОСТ 305-82 и указанным в таблице 2;

топлива печного или мазута, по показателям качества соответствующего требованиям ГОСТ 10585-75 и указанным в таблице 3.

Модуль СНП 50 реализован с использованием серийно освоенного промышленностью оборудования, указанного в таблице 4.

Процесс производства состоит из двух последовательных этапов:

I-этап: производство прямогонного бензина по ТУ 38.401-58-157-96, ТУ 38.001256-76, ТУ 38.1011108-87, ТУ 38.402-62-120-90, товарного дизельного топлива по ГОСТ 305-82, ТУ 38.1011348-90 и товарного котельного топлива по ГОСТ 10585-85.

II-этап (в объем притязаний заявителя по данной заявке не входит, приводится для справки): производство товарных бензинов методом компаундирования, отвечающих требованиям ГОСТ Р 51105, ГОСТ 2084-77, ТУ 38.001165-97, ТУ 38.401-58-220-98, ТУ 38.401-58-207-97, ТУ 38.401-58-233-99.

Примечание ко второму этапу.

Товарные автомобильные бензины представляют собой смесь различных бензиновых компонентов, получаемых разными технологическими процессами нефтепереработки. Они различаются углеводородным и фракционным составами. При компаундировании автомобильных бензинов применяют продукты прямой перегонки нефти различного фракционного состава, каталитического риформинга прямогонных низкооктановых бензинов, каталитического крекинга, термического крекинга, замедленного коксования, бензины пиролиза и гидрокрекинга, стабильный газовый бензин, рафинаты от процесса получения ароматических углеводородов, технические бутаны, пентаны, гексаны, а также в качестве высокооктановых компонентов алкилат и ароматические углеводороды. При этом ограничивается содержание олефинов, так как они вызывают химическую нестабильность бензина и ограничивается или полностью исключается содержание бензола. На первом из указанных этапов производства осуществляется переработка газового конденсата с целью получения светлых нефтепродуктов в ректификационных колоннах атмосферной перегонки типа АВО.

Процесс ректификации один из самых распространенных способов разделения жидких смесей, состоящих из двух или большего числа компонентов на их составные части. Ректификация основана на многократном испарении жидкости и конденсации ее паров.

Пары разделяемой жидкости поступают из испарителя (кубовой емкости) в ректификационную колонну на тарелки, где и происходит разделение на составляющие ее компоненты. Пары, обогащенные легколетучим компонентом, проходя через слой жидкости на тарелках, поднимаются в пространство между ними, где протекает частичная конденсация паров - переход в жидкость, главным образом менее летучих компонентов и дальнейшее разделение на более богатую тяжелыми компонентами жидкость.

Тарелки устроены так, что на поверхности всегда имеется слой обрабатываемой жидкости, через который пары проходят снизу вверх. По мере обеднения жидкости легколетучим компонентом и накоплением ее на тарелках, она стекает вниз через переливные трубки. Таким образом пары, поднимаясь вверх, все время обогащаются легколетучим компонентом, а жидкость - менее летучим. На выходе из колонны пары попадают в дефлегматор, где они частично конденсируются и в виде жидкости, так называемой флегмы, возвращаются в колонну. Не сконденсировавшиеся пары по мере выхода из колонны поступают в холодильник, где происходит конденсация легколетучего компонента.

Более тяжелый компонент, после отгона легколетучего накапливается в кубе колонны - кубовой емкости.

Процесс получения светлых нефтепродуктов с помощью модуля СНП50, например, из газового конденсата в соответствии с настоящим изобретением состоит из следующих основных стадий переработки:

первая стадия - предварительный нагрев сырья отходящим тяжелым бензином из второй ректификационной колонны РКС в теплообменнике Т4.1 от температуры окружающей среды до Т=-2,4oС и соответственно охлаждение тяжелого бензина от Т=168,6oС до Т=20oС;

вторая стадия - последующий нагрев сырья отходящим дизельным топливом из второй ректификационной колонны РКС в теплообменнике Т4.2 от Т=-2,4oС до Т= 116,4oС и охлаждение дизельного топлива от Т=248,7oС до Т=20oС;

третья стадия - последующий нагрев сырья отходящим из второй ректификационной колонны РКС мазутом от Т=116,4 С до Т=143,3oС в теплообменнике Т4.3 и охлаждение мазута от Т=360,1oС до Т=116,5oС;

четвертая стадия - последующий нагрев сырья парами отходящего легкого бензина из первых ректификационных колонн РК1, 2, 3 до Т=144,6oС и предварительное охлаждение паров легкого бензина от T=115oC до T=109,5oC;

после предварительного нагрева сырье поступает в печи П 1.1, 2.1, 3.1, где догревается до Т=158oС и далее направляется в первые ректификационные колонны РК 1, 2, 3 для разделения сырья на требуемые фракции.

Подача сырья на установку и его последовательный ход через теплообменники может осуществляться одним насосом производительностью 25,0 м3/ч. Производительность установки может меняться в зависимости от требуемой мощности СНП на текущий момент.

Если в целом подается 10,5 м3/ч сырья, то после прохождения теплообменника Т4.3 предусмотрено его разделение на три потока и подача сырья на каждую колонну РК1, 2, 3 в количестве 3,5 м3/ч.

Окончательный нагрев сырья перед колоннами РК 1, 2, 3 осуществляется электрическими печами прямого нагрева П1.1, 2.1, 3.1 мощностью по 300 кВт каждая. Поддержание заданного теплового баланса в укрепляющей части первых ректификационных колонн РК 1, 2, 3 осуществляется печами П1.2, 2.2, 3.2 (мощность каждой печи 300 кВт).

Пары легкого бензина из первых ректификационных колонн поступают в теплообменники Т 1, 2, 3 и далее в холодильники X1, 2, 3, а кубовые остатки этих колонн (сырье колонны РКС) объединенным потоком поступают в печи нагрева П4.(1, 2, 3) мощностью 300 кВт каждая и после нагрева до Т=340oС поступают во вторую ректификационную колонну РКС.

Поддержание заданного теплового баланса в укрепляющей части второй ректификационной колонны РКС осуществляется печью П4.4 мощностью 300 кВт. Продуктами разделения ректификационной колонны РКС являются

тяжелый бензин, который после прохождения через теплообменник Т4.1 и холодильник Х4 объединяется с легким бензином в сборнике бензина СБ и затем откачивается в хранилище прямогонного бензина;

дизельное топливо, отвод которого производят через боковой погон с тарелки 16 и далее, пройдя через теплообменник Т4.2, направляется в сборник дизельного топлива СД и затем откачивается в хранилище;

мазут - кубовый остаток колонны РКС, который, пройдя теплообменник Т4.3, направляется в хранилище мазута.

Бензин и дизельное топливо, выведенные соответственно в сборники бензина СБ и дизельного топлива СД по достижении заданного уровня откачиваются насосами в хранилище автоматически.

Печное топливо (мазут) откачивается из кубовой емкости РКС в том случае, если достигнуты заданный уровень и температура в кубовой емкости колонны РКС.

Параметры процесса приведены в таблице 5.

Применение прямого электрического нагрева печами с открытой спиралью при производстве СНП обосновано следующим.

При нагреве углеводородной жидкости до требуемой температуры нельзя допускать местных перегревов, приводящих к крекингу нефтепродуктов. Поэтому при большой мощности нагревателя (до 500 кВт), нагревательный элемент должен иметь достаточно большую площадь теплообмена, такую, чтобы его удельная поверхностная мощность не превышала 30-50 кВт/м2 при коэффициенте теплопередачи 100-200 Вт/(м2•Сo) соответственно. При уменьшении коэффициента теплопередачи должна быть пропорционально уменьшена и удельная поверхностна мощность, т. е. увеличена площадь активной поверхности нагрева. В этом случае применение нагревателей с закрытой спиралью повлекло бы создание печей громоздкой конструкции со сложной схемой расключения элементов нагревателя. Кроме того, коэффициент теплопередачи у закрытых нагревателей значительно ниже, чем у открытых, что ведет к еще большему увеличению его площади. Еще одним недостатком закрытого нагревателя можно считать его инерционность, что немаловажно при автоматизации производственного процесса.

Нефтепродукты являются диэлектриками, и это позволяет применять электронагрев открытой спиралью, при этом вышеотмеченные недостатки или устраняются совсем, или значительно уменьшаются.

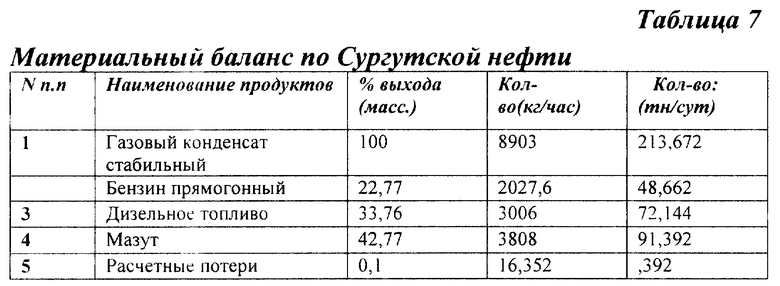

Сводный материальный баланс модуля СНП50 по предпочтительным источникам сырья представлен в таблице 6. и таблице 7. Расчетные потери в балансе представлены растворенным в газовом конденсате газом фракций (С1-С4), содержание которого в среднем по месторождениям составляет 0,1-0,3 мас.%

Технологические потери на практике обычно не превышают 2,0-2,5 мас.% и представлены потерей легких бензиновых фракций вместе с газовым потоком через "сдувку" и "свечу". К выбросам относится выделяющийся в процессе работы установки и растворенный в небольших количествах в сырье (0,1-0,3 мас.%) газ состава С1-С4, который направляется через свечу в атмосферу.

Для безаварийной и безотказной работы модуля предусмотрена следующая последовательность работ.

Перед запуском в работу необходимо:

Замерить уровень и определить количество сырья в хранилище. Проверить уровень и количество подтоварной воды в хранилище сырья. Уровень воды в сырьевой емкости не должен превышать отметки ниже 50 мм от нижнего среза всасывающего патрубка трубопровода насосов Н 1,2. При уровне воды выше 50 мм отметки от нижнего среза всасывающего трубопровода насосов Н 1,2, ее необходимо удалить, поскольку попадание воды в печи нагрева и кубовые емкости колонн приведет к короткому замыканию нагревателей и, как следствие, невозможности запуска греющего оборудования.

Проверить состояние и открыть запорную арматуру оборотного водоснабжения.

Вентили: В40, В41, В42, В43, В44, В45, В46, В146, В147, В148, В149, В151, В152, В153, В155, В156, В158, В246, В247, В248, В249, В251, В252, В253, В255, В256, В258, В346, В347, В348, В349, В351, В352, В353, В355, В356, В358, В466, В467, В469, В470, В472, В473, В474, В476, В477, В478, - должны находиться в открытом состоянии.

Включить насос оборотного водоснабжения и следить за давлением на выходе. Проверить выход воды из коллектора оборотного водоснабжения на градирню.

Проверить заполнение водой дефлегматоров на колоннах К1, К2, К3, К4.

Постоянство показаний, считываемых с расходомеров Р12, 22, 32 и 46 говорит об удовлетворительном протоке воды через дефлегматоры.

Проверить заполнение водой холодильников X1, Х2, Х3, Х4. Постоянство показаний, считываемых с расходомеров Р13, 23, 33 и 45 говорит об удовлетворительном протоке воды через холодильники.

Регулирующими клапанами КР15, КР25, КР35, КР45 по расходомерам P12, Р22, Р32, Р46 установить необходимый расход воды на дефлегматоры колонн К1, К2, К3 К4 и вентилями В148, В248, В348, В473 по расходомерам Р13, Р23, Р33, Р45 - на холодильники X1, Х2, Х3, Х4.

Проверить наличие воды в системе охлаждения насосов: H1, H2, Н3, Н4, Н5, Н6, Н11, Н12, Н21, Н22, Н31, Н32, Н41, Н42.

Проверить и открыть необходимую запорную арматуру на технологических трубопроводах. Вентили: В1, В3, В5, В6, В7, В453, В454, В456, В457, В459, В460, В101, В102, В104, В105, В107, В108, В110, В111, В113, В114, В115, В117, В118, В119, В122, В124, В125, В126, В127, В129, В130, В132, В133, В135, В136, В137, В139, В140, В142, В143, В201, В202, В204, В205, В207, В208, В210, В211, В213, В214, В215, В217, В218, В219, В222, В224, В225, В226, В227, В229, В230, В232, В233, В235, В236. В237, В239, В240, В242, В243, В301, В302, В304, В305, В307, В308, В310, В311, В313, В314, В315, В317, В318, В319, В322, В324, В325, В326, В327, В329, В330, В332, В333, В335, В336, В337, В339, В340, В342, В343, В401, В402. В403, В404, В406, В407, В409, В410, В412, В413, В422, В423, В425, В427, В429, В430, В431, В432, В434, В435, В437, В438, В440, В441, В443, В444, В446, В447, В449, В450, В452 - должны быть открыты.

Вентили на линии откачки бензина в хранилище - В12, В14, В16, В18, В19, В21, В22, В24, должны находиться в открытом состоянии.

Вентили на линии откачки дизельного топлива в хранилище - В26, В27, В29, В32, В33, В35, В36, В 37, должны находиться в открытом состоянии.

Проверить заземление электрооборудования.

Проверить работоспособность насосов, автоматической запорной арматуры кратковременным включением в ручном режиме (при обнаружении неисправностей, их необходимо устранить).

Проверить работу приборов и аппаратов КИПиА.

Проверить заполнение насоса подачи сырья на установку.

Во время вывода установки на режим необходимо:

Включить насос подачи сырья на установку HI и следить за давлением на выходе.

Установить расход сырья (10% от номинального) регулирующими клапанами КР41 (регулирование общего потока сырья на модуль) и КР11, КР21, КР31 (регулирование потока сырья на колонны K1, K2, К3) соответственно по расходомерам Р47, P11, P21, Р31.

Проверить заполнение сырьевых печей П11, П21, П31 и включить их.

(Категорически запрещается включать не заполненные сырьем печи П11, П21, П31).

Установить 90% мощности (от номинальной) на печах П11, П21, П31 (температура сырья на выходе из печи не должна превышать допустимого значения). По мере возрастания температуры на выходе из печей П11, П21, П31 увеличивать расход сырья на 5% от номинальной производительности модуля и, соответственно, колонн.

Эти действия производить до тех пор, пока расход сырья на колонны K1, K2, К3 не установится на уровне номинальной производительности. Если температура на выходе из печей П11, П21, П31 продолжает расти (или снижаться), необходимо снизить (или увеличить) мощность печей до значений, при которых температура будет соответствовать требуемой.

В процессе вывода модуля на режим постоянно следить за уровнем в кубовых емкостях КЕ1, КЕ2, КЕ3 ректификационных колонн K1, K2, К3.

При достижении заданного уровня в кубовых емкостях КЕ1, КЕ2, КЕ3 проверить заполнение соответствующих насосов "горячей струи" Н11, Н21, Н31.

Включить насосы "горячей струи" Н11, Н21, Н31 и следить за давлением на выходе.

Проверить заполнение печей "горячей струи" П12, П22, П32.

При заполнении печей П12, П22, П32 пустить их в работу. (Категорически запрещается включать не заполненные сырьем печи П12, П22, П32).

Установить необходимую мощность на печах П12, П22, П32, чтобы температура на выходе из печей "горячей струи" не превышала 250oС.

По достижении в кубовых емкостях КЕ1, КЕ2, КЕ3 необходимого уровня, но не соответствия температуры заданному значению, выключить печи нагрева сырья П11, П21, П31 и прекратить подачу сырья либо на всю установку, либо на колонну, в которой не достигнута требуемая температура в кубовой емкости. Повышения температуры в кубовых емкостях колонн в этом случае добиваться печами "горячей струи".

После достижения требуемого уровня и температуры в кубовых емкостях колонн возобновить подачу сырья на модуль или отдельно взятую колонну, включить соответствующие печи сырья и продолжать работать согласно вышеописанным приемам.

Следить за ростом температуры в кубовых емкостях КЕ1, КЕ2, КЕ3.

Следить за давлением в колоннах K1, K2, К3 и при необходимости отрегулировать до требуемого значения регулирующими клапанами КР12, КР22, КР32.

Следить за температурой бензина на выходе из холодильников X1, Х2, Х3 и за уровнем бензина в сборнике бензина СБ.

Проверить заполнение насоса откачки бензина Н3.

При достижении заданного уровня в сборнике бензина СБ откачка бензина в хранилище производится автоматически (при необходимости эту операцию можно произвести в ручном режиме).

Отбор кубового остатка из КЕ1, КЕ2, КЕ3 (сырье колонны РКС) производится автоматически.

Проверить заполнение печей нагрева П4 (1, 2, 3).

Включить печи П4 (1, 2, 3) и установить требуемую мощность (температура на выходе из печи П43 должна соответствовать требуемым значениям).

Следить за уровнем в кубовой емкости колонны РКС.

Проверить заполнение насоса горячей струи Н41.

По достижении объема жидкости в кубовой части колонны РКС больше, чем достаточно для заполнения печи П44, включить насос горячей струи Н41.

Проверить заполнение печи П44, включить и установить 90% номинальной мощности. (Категорически запрещается включать не заполненную продуктом печь П44).

Регулирующим клапаном КР43 по расходомеру Р41 установить расход продукта через печь П44 таким, чтобы его температура на выходе из печи не превышала 380oС.

Следить за ростом температуры в кубовой емкости РКС и не допускать превышения.

Следить за давлением в колонне РКС и при необходимости отрегулировать его регулирующим клапаном КР42.

При достижении заданной температуры и уровня в кубовой емкости колонны РКС отбор печного топлива (мазута) производится автоматически.

Следить за работой запорной арматуры на линии откачки печного топлива в хранилище.

При достижении заданного режима работы колонны РКС отбор дизельного топлива производится автоматически.

Постоянно следить за уровнем дизельного топлива в сборнике СД.

Проверить заполнение насоса Н5.

Достигнув заданного уровня в сборнике СД, дизельное топливо автоматически (при необходимости в ручном режиме) откачивается в хранилище.

После выхода установки на режим согласно технологическому регламенту необходимо выполнять следующие мероприятия:

Перевести работу модуля в автоматический режим.

Открыть вентили В112, В212, В312.

Закрыть вентили В110, В210, В310.

Следить и регулировать давление в колоннах K1, K2, К3, РКС.

Поддерживать предусмотренные технологическим регламентом

расход сырья на колонны K1, K2, К3.

температуру в кубовых емкостях КЕ1, КЕ2, КЕ3, КЕ4

температуру первой тарелки в колоннах K1, K2, К3, РКС.

температуру продуктов, выходящих из холодильников Х1, Х2, Х3, Х4.

расход и температуру горячей струи в кубовых емкостях колонн К1, К2, К3, РКС.

расход воды на дефлегматоры ректификационных колонн K1, K2, К3, РКС, холодильники X1, Х2, Х3, Х4 и насосы.

Проводить профилактические работы на неработающем (резервном) оборудовании.

Производить обходы и осмотр технологических трубопроводов и запорной арматуры с целью обнаружения течи и неисправностей.

Содержать оборудование и рабочее место в чистоте.

При остановке модуля СНП необходимо выполнить следующие работы:

Отключить печи П11, П21, П31, П4 (1, 2, 3) на линии подачи сырья в колонны K1, K2, К3, РКС.

Отключить печи "горячей струи" П12, П22, П32, П44.

Отключить насос подачи сырья на установку H1.

Отключить насосы горячей струи Н11, Н21, Н31, Н41.

Закрыть необходимую запорную арматуру.

При необходимости (продолжительные остановки) после снижения температуры в колоннах К1, К2, К3, РКС и кубовых емкостях КЕ1, КЕ2, КЕ3, КЕ4 отключить насос оборотного водоснабжения при температуре окружающей среды ниже 0oС, произвести освобождение оборудования от воды.

Контроль и управление производством

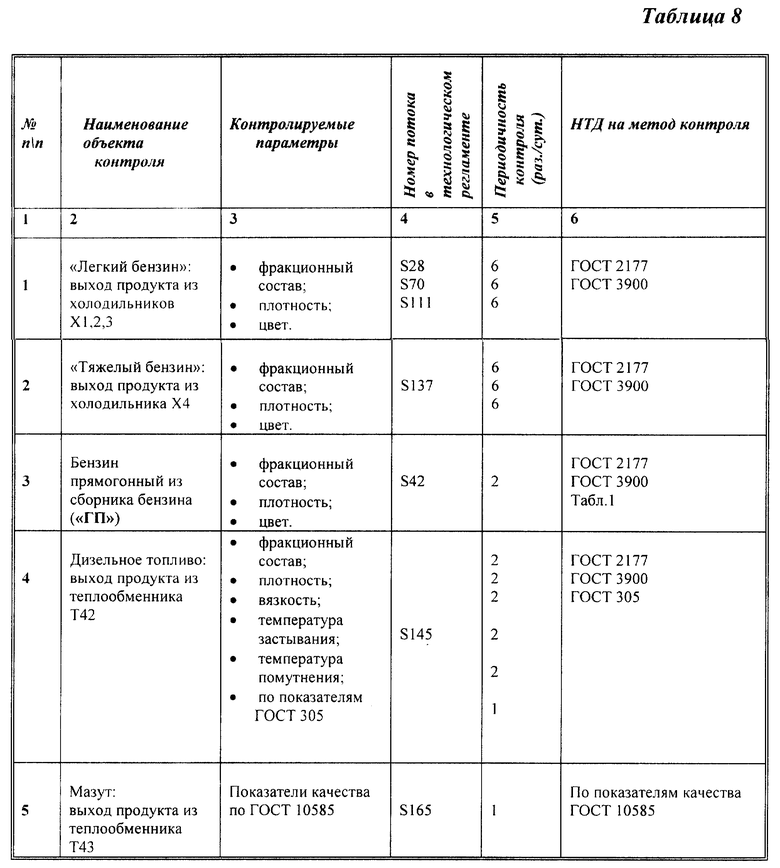

Объем аналитического контроля ведения технологического процесса представлен в таблице 8. Предлагаемая система контроля технологического процесса чисто условная и рекомендуется при условии удовлетворительной работы установки в целом. При отклонениях работы установки от требуемых параметров и при запуске установки в работу после остановок периодичность отбора проб при определениях качества ведения технологического процесса может быть изменена в сторону большего числа определений.

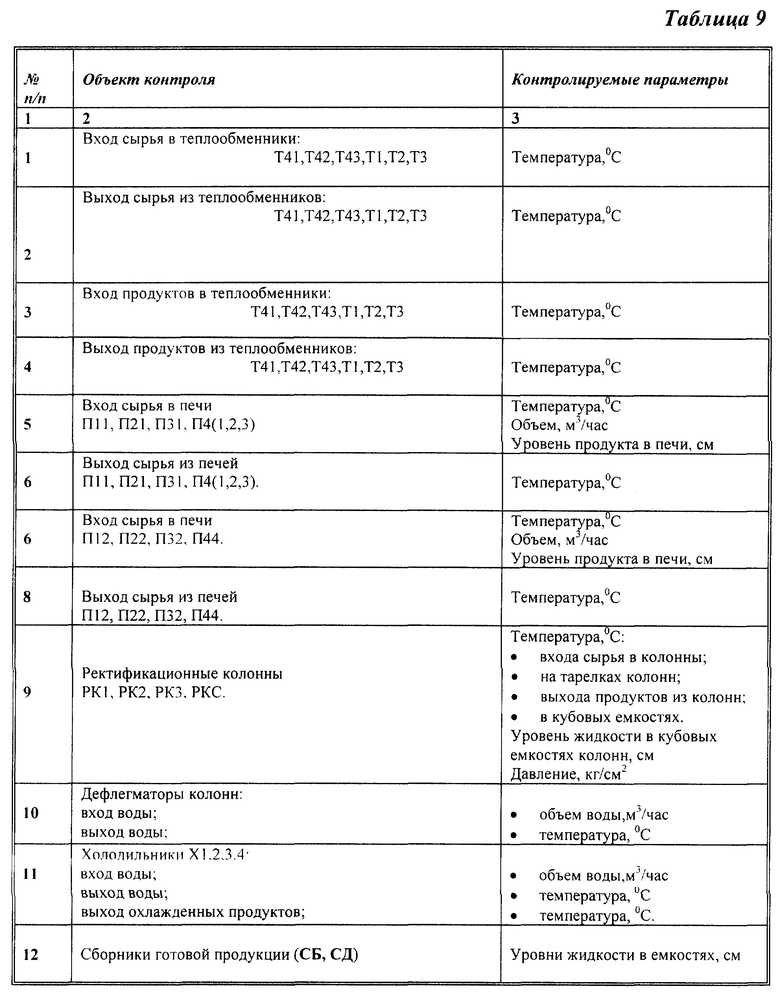

В таблице 9 приведены основные объекты контроля и контролируемые параметры, на которые опирается система автоматизации процесса производства СНП.

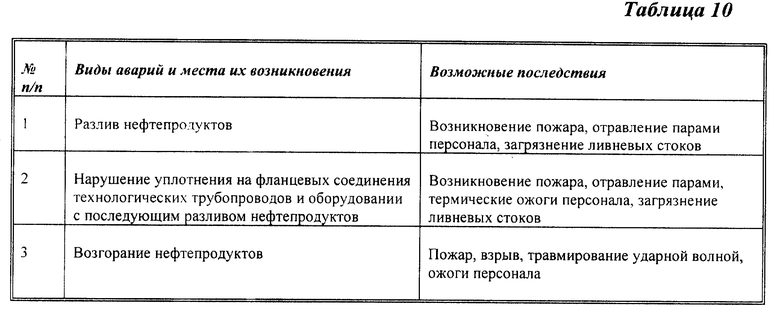

Возможные аварийные ситуации.

При возникновении на территории резервуарного парка, сливоналивных устройств, технологических трубопроводах и других участках установки ситуации, угрожающей пожаром или взрывом, которая может нанести материальный ущерб или повлечь травмирование технологического персонала, эта ситуация принимается как аварийная.

Возможные аварийные ситуации приведены в таблице 10.

Оценка вероятности возникновения аварийной ситуации проводится путем исследования группы событий из конечной совокупности, определяющей эту ситуацию.

Авария может произойти на любом из четырех производственных участков модуля, включающих колонну, печь подогрева и связанное с ними оборудование приблизительно с равной вероятностью, поэтому достаточно рассмотреть один из таких участков, где

- события будут обозначаться заглавными буквами латинского алфавита (А, В, С,...);

- V - знак сложения (объединения) событий;

-Λ - знак умножения (пересечения) событий;

- Р(С) - вероятность события С; событие, противоположное событию С;

событие, противоположное событию С; знак, означающий "при условии выполнения (или наступления) события. ..".

знак, означающий "при условии выполнения (или наступления) события. ..".

1. Авария во время производственного процесса.

Авария А на участке может произойти

A1 - в аппаратной части участка, или

А2 - вне аппаратной части.

A=A1VA2.

Авария А1 включает

B1 - разрыв аппарата от воспламенения взрывоопасной смеси, или

В2 - разрыв аппарата от избыточного давления паров углеводородов.

A1=B1VB2.

В1 может произойти при одновременном наступлении двух событий:

С1 - получении взрывоопасной смеси (4-6% воздуха в парах углеводородов);

С2 - создание условий возгорания.

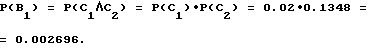

B1 = C1ΛC2

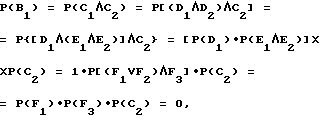

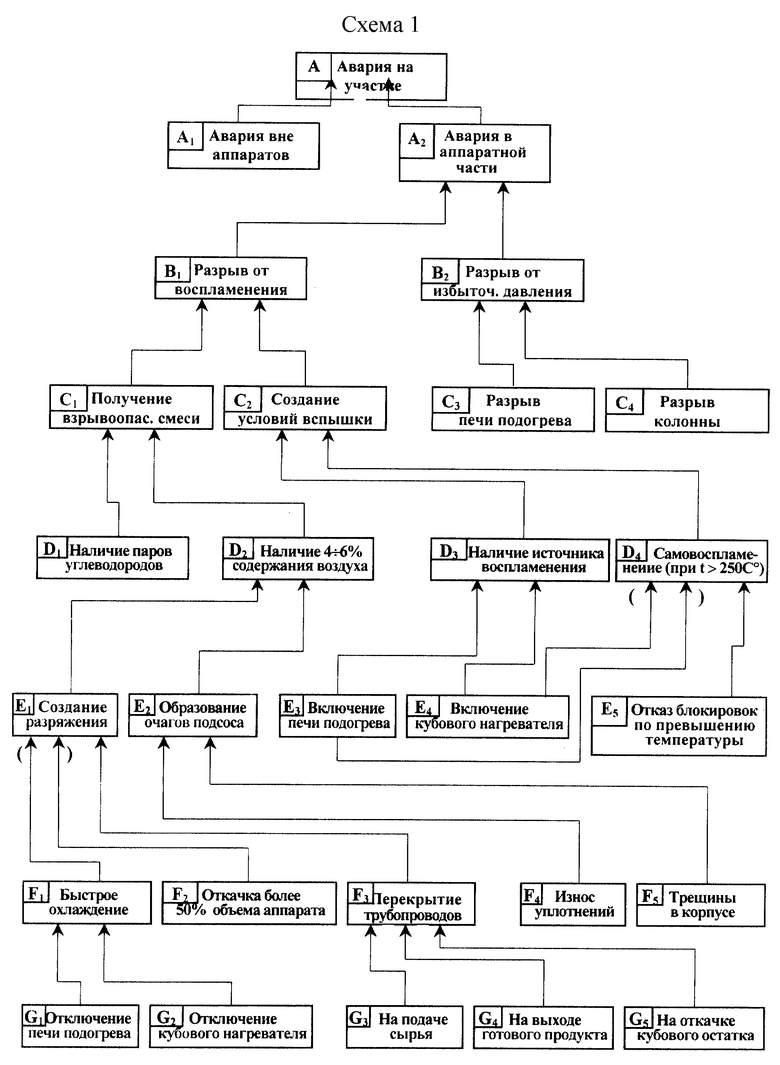

Последовательность событий при возникновении аварии в течении производственного процесса дана на схеме 1.

С1 возможно при

D1 - наличии паров углеводородов и

D2 - наличии 4-6% воздуха.

C1 = D1ΛD2.

С2 возможно при

D3 - наличии источника воспламенения или

D4 - самовоспламенении (при температуре выше 250oC).

C2=D3VD4.

D1 - достоверное событие, пары углеводородов в процессе работы модуля присутствуют всегда, вероятность его появления равна единице

P(D1)=1.

D2 возможно при

E1 - создании разрежения в колонне и

Е2 - образовании очагов подсоса воздуха.

D2 = E1ΛE2.

Как D3, так и D4 возможны лишь при наличии источника нагрева, т.е. при

Е3 - включенной печи подогрева или

E4 - включенном кубовом нагревателе.

Кроме того, при создании условий для возникновения D4 требуется наличие

Е5 - отказа блокировок по превышению температуры в аппарате.

D3=E3VE4;

D4 = (E3VE4)ΛE5.

E1 может произойти при следующих условиях:

F1 - быстром охлаждении содержимого аппарата или

F2 - откачке из колонны более 50% содержимого, т.к. процесс идет при избыточном давлении более 2 атм и

F3 - перекрытии обвязывающих трубопроводов.

E1 = (F1VF2)ΛF3.

F1 может произойти только при отсутствии подогрева, т.е. при

G1 - отключении печи подогрева, и

G2 - отключении кубового нагревателя.

F1 = G1ΛG2.

F2 - невозможное событие, т. к. содержимое колонны включает не более 25-30% жидкостной фазы, насос же, производящий откачку, жидкостный, поэтому откачка не может быть глубже 25-30% объема. Следовательно, вероятность его появления равна 0

Р(F2)=0.

События F1 и С2 - несовместные, т.к. первое требует отключения нагрева, второе же не может произойти без включения какого-либо нагревателя. Поэтому при возникновении одного из них вероятность появления второго равна нулю

P(F1|C2) = 0 и P(C2|F1) = 0.

Вероятность появления события B1 определяется следующим образом:

т.к. или Р(F1)=0, или Р(С2)=0.

Разрыв аппарата от избыточного давления В2 включает два события:

С3 - разрыв печи подогрева;

С4 - разрыв колонны.

B2=C3VC4.

С3 возможно при

D5 - наличии перегрева и

D6 - перекрытии обвязывающих трубопроводов.

C3 = D5ΛD6.

С4, аналогично С3, возможно при

D7 - наличии перегрева и

D8 - перекрытии обвязывающих трубопроводов.

C4 = D7ΛD8.

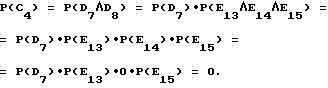

Событие D8, состоящее из (D8 = E13ΛE14ΛE15):

E13 - перекрытия подачи сырья и

Е14 - перекрытия выхода готового продукта и

E15 - перекрытия откачки кубового остатка,

маловероятно, т. к. перекрытие выхода готового продукта (Е14) во время течения производственного процесса (закоксовывание сливного отверстия или попадание туда постороннего предмета) практически исключено. Следовательно, вероятность события D8, а за ним и события С4, можно считать нулевыми

Событие D5, заключающееся в наличии перегрева в печи подогрева, возможно при

Е6 - отказе блокировки нагрева по избыточному давлению и

E7 - отказе блокировки нагрева по превышению температуры и

E8 - закоксовывании или заклинивании взрывного клапана.

D5 = E6ΛE7ΛE8.

Событие D6 включает

E9 - перекрытие входа в печь и

Е10 - перекрытие выхода из печи.

D6 = E9ΛE10.

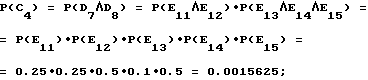

Вероятностная оценка наступления событий

P(Е6)=0.25;

Р(Е7)=0.25;

Р(Е8)=0.5;

Р(Е9)=0.1;

Р(Е10)=0.5.

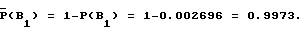

Тогда, вероятность наступления события С3 будет

Вероятность разрыва аппарата от избыточного давления (вероятность наступления события В2)

P(B2)=P(C3VC4)=P(C3)=0.0015625.

Вероятность наступления события А1

P(A1)=P(B1VB2)=P(B2)=0.0015625, т.к. P(B1)=0.

Вероятность противоположного события

Тогда, по теореме сложения вероятностей совместных событий, вероятность разрыва аппарата от избыточного давления в аппаратной части на модуле, включающем четыре участка, будет

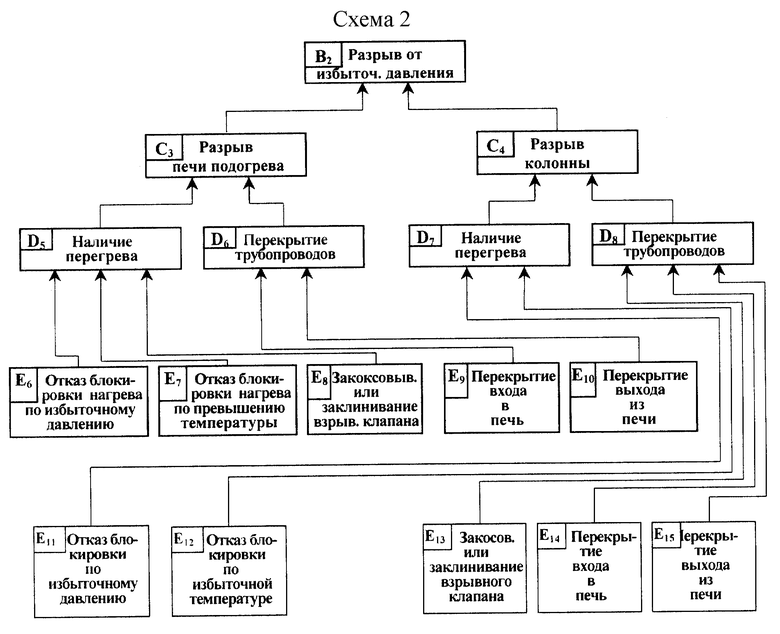

Последовательность событий при возникновении аварии "Разрыв аппарата от избыточного давления" в течении производственного процесса см. на схеме 2.

Аналогично вышеизложенному авария А на участке может произойти

А1 - в аппаратной части участка или

A2 - вне аппаратной части.

A=A1VA2.

Авария A1 включает

В1 - разрыв аппарата от воспламенения взрывоопасной смеси, или

В2 - разрыв аппарата от избыточного давления паров углеводородов.

A1=B1VB2.

B1 может произойти при одновременном наступлении двух событий:

С1 - получении взрывоопасной смеси (4-6% воздуха в парах углеводородов);

С2 - создании условий возгорания.

B1 = C1ΛC2.

C1 возможно при

D1 - наличии паров углеводородов и

D2 - наличии 4-6% воздуха.

C1 = D1ΛD2.

С2 возможно при

D3 - наличии источника воспламенения или

D4 - самовоспламенении (при температуре выше 250oC).

C2=D3VD4.

D1 - достоверное событие, пары углеводородов при запуске процесса присутствуют всегда, вероятность его появления равна единице

P(D1)=1.

D2 - при запуске процесса так же достоверное событие, воздух будет находиться в аппаратной части.

Пусть di - событие, заключающееся в том, что в данный момент времени процентное содержание воздуха в парах углеводородов с дискретностью в 1% примет какое-то конкретное значение i из диапазона 1≤i≤100. Вероятность такого события будет

P(di)=1/100=0.01.

Функция плотности вероятности для равновероятностных событий определяется по формуле

F(di)=i•P(di).

По определению вероятность попадания в какой-то диапазон равна разности значений функции плотности вероятности на концах диапазона

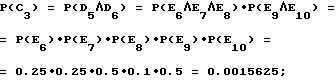

Р(D2)=Р(4≤i≤6)=F(6)-F(4)=6•0.01-4•0.01=0.02

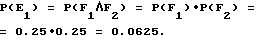

Соответственно вероятность события С1 будет

P(C1) = P(D1ΛD2) = P(D1)•P(D2) = 1•0.02 = 0.02.

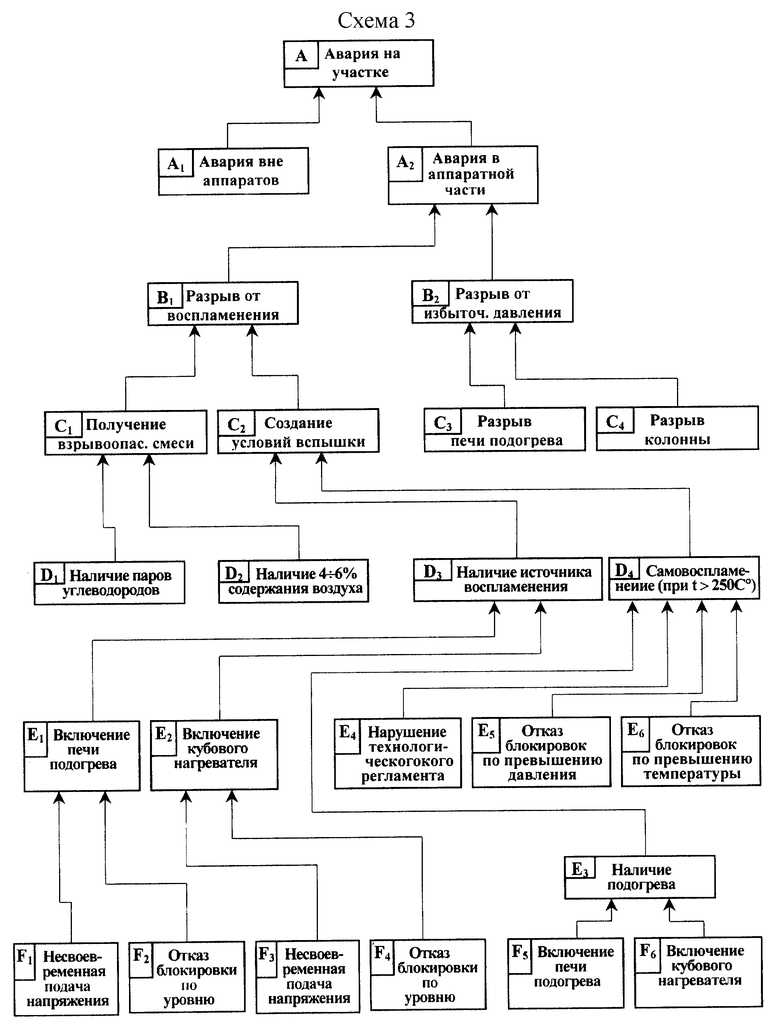

Последовательность возникновения аварии во время запуска производственного процесса см. на схеме 3.

D3 возможно при

E1 - включенной печи подогрева или

Е2 - включенном кубовом нагревателе.

D3=E1VE2.

Как E1, так и Е2 возможны при одновременном наступлении двух событий:

F1, F3 - несвоевременной подаче напряжения и

F2, F4 - отказе блокировки нагрева по малому уровню жидкости.

E1 = F1ΛF2, E2 = F3ΛF4.

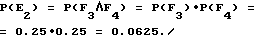

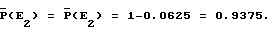

Оценим вероятности наступления этих событий как равновероятностные

Р(F1)=Р(F2)=Р(F3)=Р(F4)=0.25.

Вероятности противоположных событий

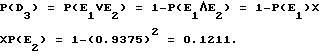

Определим вероятность события D3

Р(D3)=0.1211;

D4 - самовоспламенение - возможно при одновременном наступлении четырех событий:

Е3 - наличии источника подогрева, т.е. включенных печи подогрева F3 и (или) кубового нагревателя F4. Считаем событие Е3 достоверным, т.е. P(Е3)=1;

E4 - нарушении технологического регламента, что при запуске вполне вероятно;

Е5 - отказа блокировок по превышению давления в аппарате;

Е6 - отказа блокировок по превышению температуры в аппарате.

D4=E3VE4VE5VE6.

Оценим вероятности наступления событий Е4, E5 и Е6

P(E4)=P(E5)=P(E6)=0.25.

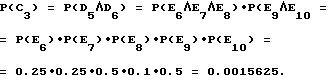

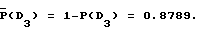

Тогда вероятность наступления события D4 будет

P(D4)=0.015625;

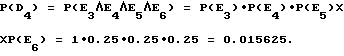

Определим вероятность наступления события С2

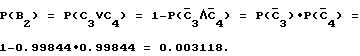

Вероятность наступления события B1

Р(В1)=0.002696;

Событие В2 - разрыв аппарата от избыточного давления.

Включает два события:

С3 - разрыв печи подогрева;

С4 - разрыв колонны.

B2=C3VC4.

Событие С3 ничем не отличается от аналогичного события, рассмотренного выше, поэтому вероятность его наступления будет такой же

Р(С3)=0.0015625;

С4 возможно при

D7 - наличии перегрева и

D8 - перекрытии обвязывающих трубопроводов.

C4 = D7ΛD8.

Событие D7 состоит из

Е11 - отказ блокировки нагрева по избыточному давлению и

E12 - отказ блокировки нагрева по превышению температуры.

D4 = E11ΛE12.

D8 возможно при одновременном наступлении трех событий:

E13 - перекрытии подачи сырья и

Е14 - перекрытии выхода готового продукта и

E15 - перекрытии откачки кубового остатка.

D8 = E13ΛE14ΛE15.

Дадим вероятностную оценку наступления вышеперечисленных событий

P(Е11)=0.25;

Р(Е12)=0.25;

Р(Е13)=0.5;

Р(Е14)=0.1;

P(E15)=0.5.

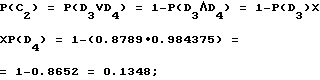

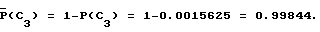

Тогда вероятность наступления события С4 будет

P(C4)=0.0015625;

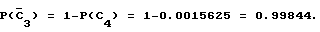

Вероятность разрыва аппарата от избыточного давления (вероятность наступления события В2)

Р(В2)= 0.003118;

Вероятность наступления события A1

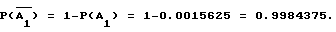

P(A1)=0.005792.

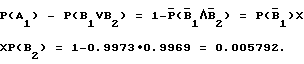

Вероятность противоположного события

По теореме сложения вероятностей совместных событий вероятность разрыва аппарата от избыточного давления в аппаратной части на модуле, включающем четыре участка, будет

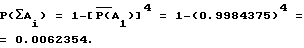

P(ΣAi) = 1-[P(A1)]4 = 1-(0.9942)4 = 0.02297.

Исходя из всего вышесказанного, можно сделать следующие выводы:

вероятность возникновения аварии в аппаратной части модуля переработки СНП во время запуска производственного процесса гораздо выше вероятности возникновения подобной аварии во время работы модуля, что требует особого внимания обслуживающего персонала;

авария от воспламенения углеводородов в аппаратной части модуля во время производственного процесса невозможна;

возникновение аварии в аппаратной части модуля не зависит от типа применяемого электронагревателя, что позволяет использовать нагрев открытой спиралью.

На данном примере практической реализации видно, что оборудование, разработанное на основе настоящего изобретения, обладает преимуществами, обеспечивающими его эффективное использование.

Таким образом созданы более безопасный и эффективный способ производства светлых нефтепродуктов и надежная установка для его осуществления, обеспечивающие снижение затрат на производство и эксплуатацию, а также отвечающие современным требованиям по защите.

При этом расширены функциональные возможности регулирующего оборудования по контролю и управлению параметрами процесса, уменьшен расход энергии и вспомогательных средств (вода, пар и т.д.), сокращена длительность технологического процесса и уменьшены трудоемкость технического обслуживания и опасность возгорания, резко сокращены потери сырья и отводимых продуктов, а также существенно снижены выбросы в атмосферу, обеспечено отсутствие факельных газов, сопутствующих перегонке сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2293756C1 |

| СПОСОБ (ВАРИАНТЫ) УДАЛЕНИЯ СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПЕРЕРАБОТКЕ | 2011 |

|

RU2485166C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2144057C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И УСТАНОВКА ДЛЯ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2642058C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ КОМПОНЕНТОВ ИЗ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И НЕФТЕШЛАМОВ | 2023 |

|

RU2803724C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2098452C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

Изобретение относится к процессу первичной переработки нефти с получением прямогонного бензина, дизельного топлива и мазута. Сырье перекачивают с помощью насосного оборудования через теплообменники, в которых производят последовательный подогрев углеводородного сырья теплом отходящих продуктов, с одновременным охлаждением последних. При этом поток сырья разделяют на части по количеству первых ректификационных колонн, а затем осуществляют окончательный нагрев сырья с помощью электрических печей прямого нагрева. Нагретое сырье подают в первые ректификационные колонны для разделения на требуемые фракции, после чего полученные пары пропускают через первые дефлегматоры, из которых несконденсированные пары легкого бензина используют в качестве теплоносителя в соответствующих теплообменниках для подогрева сырья и далее подают в холодильники. Жидкие продукты возвращаются в первые ректификационные колонны, кубовые остатки которых нагревают в печах, объединяют и перекачивают во вторую ректификационную колонну. Продуктами разделения являются тяжелый бензин, дизельное топливо и мазут, подаваемые в качестве теплоносителей в соответствующие теплообменники подогрева сырья через второй дефлегматор. Тяжелый бензин после этого охлаждают в холодильнике и объединяют с легким бензином. Поддержание заданного теплового баланса в укрепляющей части всех ректификационных колонн осуществляют печами прямого нагрева. Технический результат - снижение энергетических затрат, упрощение контроля и автоматизации процесса, повышение экологической безопасности. 2 с. и 8 з.п. ф-лы, 2 ил., 10 табл.

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| US 4292140 A, 29.09.1981 | |||

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| RU 2058368 C1, 20.04.1996 | |||

| US 4087354 A, 18.10.1976 | |||

| ГАРЕЕВ Р.Г | |||

| Химия и технология топлив и масел | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Аппарат для непрерывной фракционированной перегонки в вакууме нефтяных остатков | 1927 |

|

SU10569A1 |

Авторы

Даты

2002-06-27—Публикация

2001-01-17—Подача