Изобретение относится к обработке стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности.

Известен состав для получения электроизоляционного покрытия на основе фосфата алюминия, коллоидного кремнезема с добавлением соединений хрома и борной кислоты [1].

Недостатками данного состава являются токсичность хромовых соединений и нестабильность при хранении и эксплуатации.

Наиболее близким к заявляемому составу является состав [2], мас.%:

Фосфат-ионы (в пересчете на P2O5) - 22,8-25,9

Ионы магния (Mg+2) - 1,73-2,4

Ионы алюминия (Аl+3) - 0,84-1,34

Ионы бора (в пересчете на В2O3) - 0,11-0,17

Кремнефтористо-водородная кислота - 8,12-13,72

Полиоксиэтилированный эфир или Оксиэтилированные моноалкилфенолы на основе Тримеров пропилена - 0,01-0,18

Вода - До 100

Недостатками данного состава являются недостаточная влагостойкость и низкая магнитная активность электроизоляционного покрытия анизотропной электротехнической стали.

Задачей изобретения является повышение влагостойкости и магнитной активности при сохранении физико-механических и магнитных свойств электроизоляционного покрытия.

Это достигается тем, что на листовую анизотропную электротехническую сталь наносят состав, содержащий ионы фосфата, алюминия, магния, ионы бора, кремрефтористо-водородную кислоту и воду, дополнительно содержащий ионы хрома, вводимые в виде обработанных растворов ванн хромирования, и двуокись кремния, при следующем соотношении компонентов, мас.%:

Фосфат-ионы (в пересчете на P2O5) - 25,8-29,9

Ионы магния (Mg+2) - 1,3-1,7

Ионы алюминия (Аl+3) - 0,8-1,7

Ионы бора (в пересчете на В2О3) - 0,11-0,17

Кремнефтористо-водородная кислота - 22,0-28,0

Ионы хрома (Сr+6) - 0,2-0,5

Двуокись кремния (SiО2) - 0,2-1,0

Вода - До 100

Отработанный раствор ванн хромирования имеет следующий состав компонентов, г/дм3:

Хромовый ангидрид - 125-300

Серная кислота - 1,5-2,5

Ионы железа - 10-20

Ионы фтора - 0,5-2,0

Ионы Сr+3 - 1-6

Вода - Остальное

Заявленное техническое решение имеет следующие отличия от прототипа:

1. Состав дополнительно содержит двуокись кремния.

2. Состав дополнительно содержит ионы хрома.

3. Состав имеет следующее соотношение компонентов, мас.%:

Фосфат-ионы (в пересчете на P2O5) - 25,8-29,9

Ионы магния (Mg+2) - 1,3-1,7

Ионы алюминия (Аl+3) - 0,8-1,7

Ионы бора (в пересчете на В2О3) - 0,11-0,17

Кремнефтористо-водородная кислота - 22,0-28,0

Ионы хрома (Сr+6) - 0,2-0,5

Двуокись кремния (SiO2) - 0,2-1,0

Вода - До 100

Использование состава по изобретению позволит повысить влагостойкость и магнитную активность при сохранении физико-механических и магнитных свойств покрытия анизотропной электротехнической стали.

Состав готовят следующим образом:

в водную суспензию оксида магния, гидроксида алюминия, двуокиси кремния и борной кислоты вводят небольшими порциями фосфорную кислоту. Раствор нагревают до температуры 90-110oС до полного растворения всех компонентов. После охлаждения до 20-40oС вводят раствор отработанных ванн хромирования и кремнефтористо-водородную кислоту.

Сущность изобретения подтверждается следующими примерами.

Во всех примерах образцы листовой анизотропной электротехнической стали обрабатывались в течение 5 с при температуре 20-40oС. Излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергались термообработке при температуре 800oС в течение 60 с.

Физико-механические свойства покрытий определяют следующими показателями:

- прочность при изгибе - изгибом образцов на цилиндрической оправке диаметром 3 мм;

- коэффициент сопротивления по ГОСТ 12119-80.

- метод определения влагостойкости изложен в [3].

Магнитную активность определяют по ГОСТ 12119-80.

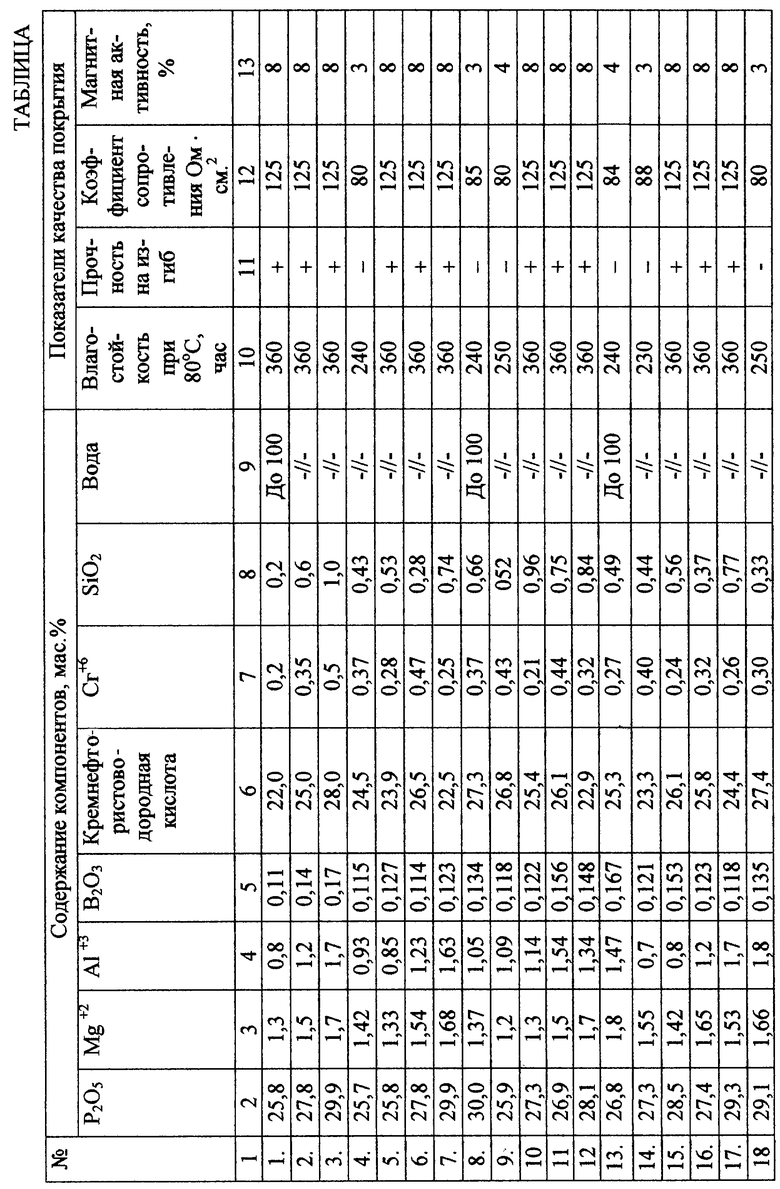

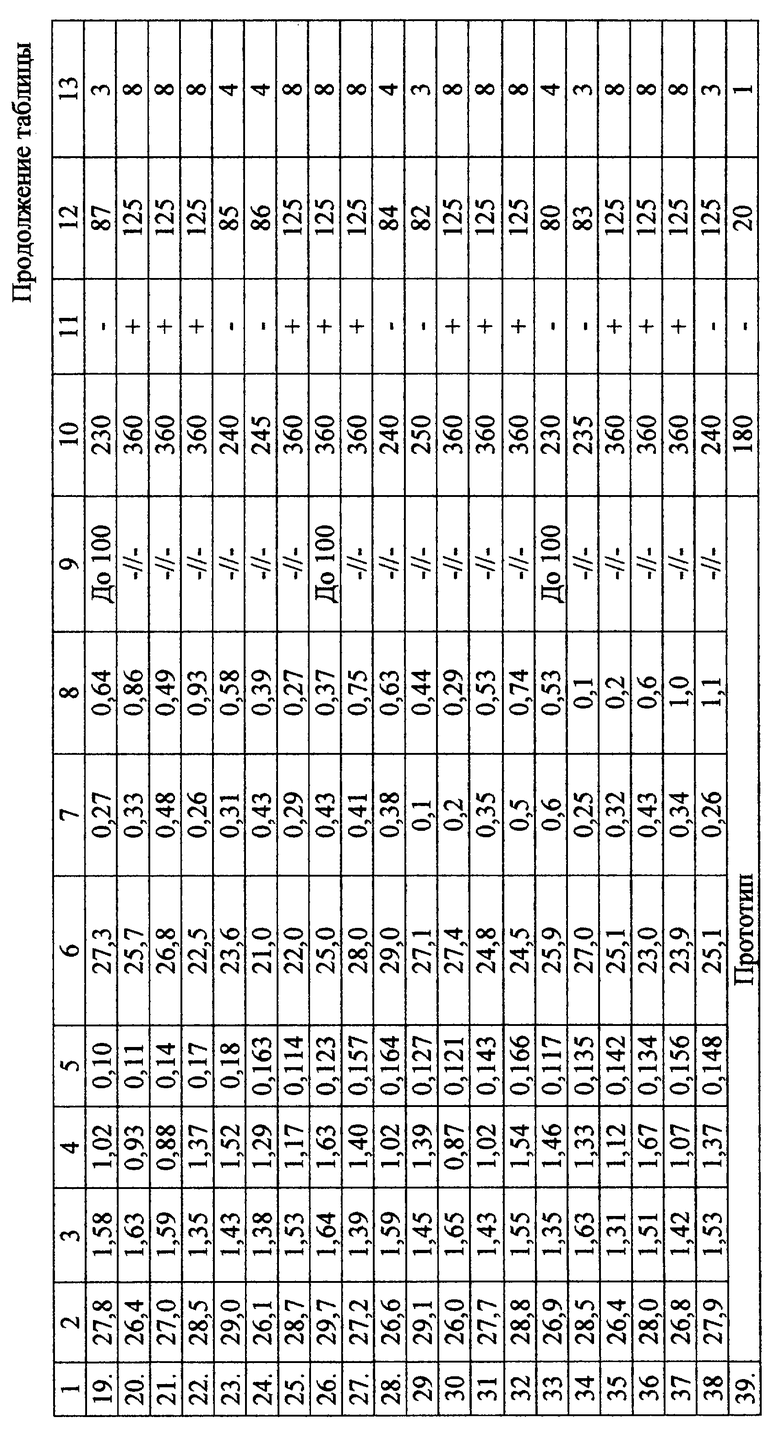

В таблице приведены характеристики раствора, физико-механические и магнитные свойства стали с электроизоляционными покрытиями, полученными в предлагаемых растворах и по прототипу.

При анализе полученных экспериментальных данных видно, что при содержании ионов P2O5, Mg+2, Аl+3, SiO2, ионов хрома, В2O3, кремнефтористо-водородной кислоты, выше и ниже заявленной концентрации (см. примеры 4, 8, 9, 13, 14, 18, 19, 23, 24, 28, 29, 33, 34, 38), состав обладает плохой влагостойкостью и низкой магнитной активностью.

Примеры.

1. Берем образец листовой анизотропной электротехнической стали, обрабатываем его составом со следующим содержанием компонентов, мас.%:

Фосфат-ионы (в пересчете на Р2O5) - 25,8

Ионы магния (Mg2+) - 1,3

Ионы алюминия (Аl3+) - 0,8

Ионы бора (в пересчете на В2O3) - 0,11

Кремнефтористо-водородная кислота - 22,0

Ионы хрома (Cr+6) - 0,2

Двуокись кремния (SiO2) - 0,2

Вода - До 100

в течение 5 с при температуре 20-40oС излишки раствора удаляем отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800oС в течение 60 с. Обработка экспериментальных данных дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 125 Ом•см2;

- магнитная активность 8%.

2. Берем образец листовой анизотропной электротехнической стали, обрабатываем его составом со следующим содержанием компонентов, мас.%:

Фосфат-ионы (в пересчете на Р2O5) - 27,8

Ионы магния (Mg2+) - 1,5

Ионы алюминия (Аl3+) - 1,2

Ионы бора (в пересчете на В2О3) - 0,14

Кремнефтористо-водородная кислота - 25,0

Ионы хрома (Сr+6) - 0,35

Двуокись кремния (SiO2) - 0,6

Вода - До 100

в течение 5 с при температуре 20-40oС излишки раствора удаляем отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800oС в течение 60 с. Обработка экспериментальных данных дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 125 Ом•см2;

- магнитная активность 7%.

3. Берем образец листовой анизотропной электротехнической стали, обрабатываем его составом со следующим содержанием компонентов, мас.%:

Фосфат-ионы (в пересчете на P2O5) - 29,9

Ионы магния (Mg2+) - 1,7

Ионы алюминия (Аl3+) - 1,7

Ионы бора (в пересчете на В2О3) - 0,17

Кремнефтористо-водородная кислота - 28,0

Ионы хрома (Cr+6) - 0,5

Двуокись кремния (SiO2) - 1,0

Вода - До 100

в течение 5 с при температуре 20-40oС излишки раствора удаляем отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800oС в течение 60 с. Обработка экспериментальных данных дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 125 Ом•см2;

- магнитная активность 8%.

Пример 39 (см. таблицу) характеризует свойства прототипа и покрытий, полученных в этом растворе.

Таким образом, поставленная задача достигается совокупностью всех признаков, заявляемых в решении.

Использование предложенного состава позволяет улучшить качество покрытия, повысить влагостостойкость покрытий, что является важным при эксплуатации изделий из листовой электротехнической анизотропной стали и обеспечивает хорошие электромагнитные характеристики, улучшающие необходимые параметры магнитных цепей электротехнических машин, трансформаторов и приборов.

Источники информации

1. Патент 5328375 (Япония), 1979, с.35.

2. Положительное решение по заявке 2000101220/02(000844) от 28 июня 2001 года.

3. М. И. Карякина. Испытание лакокрасочных материалов и покрытий. - М.: Химия, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2489518C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2556184C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2122603C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098393C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2097858C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2096849C1 |

Изобретение относится к обработке стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности. Предложен состав для получения электроизоляционного покрытия, содержащий ионы фосфата, алюминия, магния, бора, воду и ионы хрома, вводимые в виде отработанных растворов ванн хромирования, и дополнительно содержащий кремнефтористо-водородную кислоту, а также двуокись кремния, при следующем соотношении компонентов, мас. %: фосфат-ионы (в пересчете на Р2О5) 25,8-29,9; ионы алюминия (Al+3 ) 0,8-1,7; ионы магния (Mg+2) 1,3-1,7; ионы бора (в пересчете на В2О3) 0,11-0,17; ионы хрома (Cr+6) 0,2-0,5; кремнефтористо-водородная кислота 22,0-28,0; двуокись кремния (SiO2) 0,2-1,0; вода - до 100. Изобретение позволяет повысить влагостойкость и магнитную активность при сохранении физико-механических и магнитных свойств электроизоляционного покрытия. 1 табл.

Состав для получения электроизоляционного покрытия, содержащий ионы фосфата, алюминия, магния, бора, воду и ионы хрома, вводимые в виде отработанных растворов ванн хромирования, отличающийся тем, что дополнительно содержит кремнефтористо-водородную кислоту и двуокись кремния при следующем соотношении компонентов, мас.%:

Фосфат-ионы (в пересчете на P2O5) - 25,8 - 29,9

Ионы алюминия (Аl+3) - 0,8 - 1,7

Ионы магния (Mg+2) - 1,3 - 1,7

Ионы бора (в пересчете на В2О3) - 0,11 - 0,17

Ионы хрома (Cr+6) - 0,2 - 0,5

Кремнефтористо-водородная кислота - 22,0 - 28,0

Двуокись кремния (SiO2) - 0,2 - 1,0

Вода - До 100ч

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

| Состав для получения электроизоляционного покрытия | 1987 |

|

SU1475981A1 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 1995 |

|

RU2090651C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО УГЛЕРОДИСТОГО МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2219245C2 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2122603C1 |

Авторы

Даты

2003-07-27—Публикация

2001-09-20—Подача