Изобретение относится к измерениям и может быть использовано для контроля соосности валов вращающихся агрегатов, в частности для контроля соосности роторов турбин.

Известен способ контроля соосности валов вращающихся агрегатов, заключающийся в замерах расцентрованности по полумуфтам при неподвижных валах, при котором раздвигают роторы так, чтобы полумуфты вышли из своих заточек, на цилиндрической поверхности каждого из валов точно в горизонтальной плоскости, проходящей через оси валов, наносят отметки слева и справа от полумуфты, такие же две отметки наносят на цилиндрической поверхности валов точно в вертикальной плоскости сверху и снизу, замеряют линейное смещение валов, для этого точно вдоль оси валов кладут линейку на цилиндрическую поверхность одной из полумуфт последовательно в отмеченных точках, и каждой из этих точек пластинчатым щупом замеряют зазор между линейкой и цилиндрической поверхностью другой полумуфты, замеряют по той полумуфте, на которой линейка везде дает зазор при плотном ее соприкосновении с другой полумуфтой, затем определяют расцентрованность по торцу валов, для чего замеряют расстояние между кромками торцов в вертикальной и в горизонтальной плоскостях этих же отмеченных точках. Результаты замеров сравнивают между собой и по результатам сравнений судят о соосности роторов ( Милютин А.В. Центровка турбин и других вращающихся агрегатов тепловых электростанций. М. Энергия, 1968, с. 18).

Недостаток известного способа заключается в снижении достоверности контроля соосности валов из-за значительного влияния субъективной ошибки на результаты замеров (разметка роторов, установка линейки вдоль геометрической оси ротора, плотность прижатия линейки, замеры пластинчатым щипом). Кроме того, достоверность результатов контроля снижается еще и тем, что роторы остаются неподвижными, а средства измерения перемещают по поверхности первого ротора, что вносит погрешность в измерения, обусловленную неидеальностью боковых поверхностей обоих роторов. Необходимость использования мерительных инструментов усложняет способ и делает неудобным в эксплуатации, поскольку не позволяет использовать его в стесненных пространственных условиях и труднодоступных местах.

Наиболее близким к предлагаемому является способ контроля соосности валов вращающихся агрегатов посредством комбинированной скобы, в соответствии с которым на одном из его валов параллельно его геометрической оси устанавливают консольно скобу с центрирующими штифтами, при этом один из центрирующих штифтов располагают над боковой поверхностью второго вала, а второй центрирующий штифт располагают перпендикулярно к торцевой поверхности второго вала с образованием зазора, измеряют пластинчатым щупом величины зазоров для каждого из штифтов, после этого синхронно поворачивают оба вала на 180o и повторяют измерение зазоров для каждого из штифтов, затем сравнивают результаты измерений и по результатам сравнения судят о соосности валов (Милютин А.В. Центровка турбин и других вращающихся агрегатов тепловых электростанций. М. Энергия, 1968, с. 36).

Недостаток известного способа состоит в том, что он требует изготовления комбинированной скобы для каждого конкретного случая использования способа. Поскольку способ требует адаптации к каждому конкретному случаю его использования, то он является не унифицированным. Кроме того, необходимость адаптации способа к каждому конкретному случаю его использования, а также наличие больших подготовительных работ для использования способа (изготовление скобы, закрепление ее на валу) и необходимость использования мерительных инструментов для оценки соосности, снижает оперативность способа и повышает его трудоемкость. Отсутствие унификации способа и низкая оперативность не позволяет использовать его для оперативного контроля соосности валов. Кроме того, габаритные размеры скобы не позволяют применять способ в стесненных пространственных условиях, а также в труднодоступных местах, что накладывает ограничения на условия использования способа, что также обуславливает отсутствие унификации способа. Наличие в способе операции измерения мерительным инструментом для оценки соосности валов обуславливает зависимость результатов контроля от субъективного фактора, что снижает достоверность контроля.

Таким образом, известные способы контроля соосности валов вращающихся агрегатов при их осуществлении не позволяет достичь технического результата, заключающегося в унификации способа, в возможности использования способа для оперативного контроля, в упрощении способа, в снижении трудоемкости, в повышении достоверности способа.

Предлагаемое изобретение "Способ контроля соосности валов вращающихся агрегатов" решает задачу создания соответствующего способа, который при его осуществлении обеспечивает достижение технического результата, заключающегося в унификации способа, в возможности использования способа для оперативного контроля, в упрощении способа, в снижении трудоемкости, в повышении достоверности результатов контроля.

Суть изобретения заключается в том, что в способе контроля соосности валов вращающихся агрегатов, в соответствии с которым на боковой поверхности одного из валов параллельно его геометрической оси закрепляют консоль, свободный конец консоли располагают над боковой поверхностью второго вала, фиксируют первоначальное пространственное расположение свободного конца консоли относительно боковой и относительно торцевой поверхностей второго вала, после этого синхронно поворачивают оба вала в одном направлении на заданный угол, фиксируют каждое новое пространственное расположение свободного конца консоли относительно боковой и торцевой поверхностей второго вала, сравнивают полученные результаты контроля и по результатам сравнения судят о соосности валов, при этом пространственное расположение свободного конца консоли относительно боковой и торцевой поверхностей второго вала фиксируют миниатюрный телевизионный камерой, для чего телевизионную камеру закрепляют на боковой поверхности второго вала, при этом располагают оптическую ось ее телеобъектива в горизонтальной плоскости перпендикулярно геометрической оси второго вала, а свободный конец консоли размещают в поле зрения телеобъектива, причем консоль и телевизионную камеру закрепляют на боковых поверхностях соответствующих валов магнитами, при этом заданный угол синхронного поворота валов изменяют от нуля до 2π с заданным дискретом.

Технический результат достигается следующим образом. Поскольку консоль на одном из валов закрепляют строго фиксировано, а именно параллельно геометрической оси вала, при этом свободный конец консоли располагают над боковой поверхностью второго вала, это позволяет рассматривать консоль как продолжение боковой поверхности первого вала, а торец консоли как часть торцевой поверхности первого вала. Это в свою очередь позволяет по пространственному расположению свободного конца консоли относительно боковой и торцевой поверхности второго вала судить о соосности валов, а именно: при наличии вертикальных смещений свободного конца консоли относительно боковой поверхности второго вала констатируют несоосность валов из-за смещения геометрических осей валов; при наличии горизонтальных смещений торца консоли относительно торцвой поверхности второго вала констатирует несоосность еиз-за наличия расцентровки валов по торцам.

Благодаря тому, что на боковой поверхности второго вала закрепляют телекамеру, причем оптическую ось ее телеобъектива располагают в горизонтальной плоскости перпендикулярно геометрической оси второго вала, а свободный конец консоли размещают в поле зрения телеобъектива, обеспечивается возможность посредством телекамеры фиксировать изменения в пространственном расположении свободного конца консоли, что позволяет осуществлять контроль соосности валов бесконтактным способом. Это снижает трудоемкость способа и упрощает его, поскольку исключает необходимость применения измерительных приспособлений. При этом исключение из способа операции измерения мерительным инструментом снижает влияние на результат контроля субъективного фактора и повышает достоверность способа. Кроме того, использование телекамеры как контролирующего устройства позволяет полностью автоматизировать получение результатов контроля соосности и тем самым полностью исключить субъективную ошибку, что также снижает трудоемкость и повышает достоверность способа. Выполнение операции закрепления консоли и телекамеры на поверхностях валов магнитами также упрощает предлагаемый способ и снижает его трудоемкость, так как исключает трудоемкие операции по закреплению на валах приспособлений для контроля соосности. Благодаря тому, что в предлагаемом способе в качестве контролирующего устройства используют телекамеру, что позволяет осуществлять контроль соосности валов бесконтактным методом, способ не требует адаптации к каждому конкретному случаю использования, что делает способ унифицированным. Унифицированность способа, а также: повышенная оперативность за счет возможности бесконтактного контроля соосности валов, исключающая необходимость операции измерения расцентрованности валов мерительным инструментом; простота закрепления на валах консоли и миниатюрной телевизионной камеры; возможность использования телевизионного видеосигнала для компьютерной обработки все это в совокупности обеспечивает возможность использования предлагаемого способа для оперативного контроля соосности валов вращающихся агрегатов. Использование миниатюрной телекамеры, а также простота операции закрепления на валах консоли и миниатюрной телекамеры (закрепляют магнитами) позволяют применять способ в стесненном пространстве и труднодоступных местах, что снижает ограничения на условия использования способа, а также обеспечивает возможность его унификации.

Достоверность результатов контроля в предлагаемом способе повышается еще и благодаря тому, что пространственное расположение свободного конца консоли относительно боковой и торцевой поверхности второго вала контролируют неоднократно: каждый раз после синхронного поворота валов на заданный угол, который изменяют от нуля до 2π с заданным дискретом. Это позволяет получить необходимый объем информации для контроля соосности, что повышает достоверность способа. Условие выполнения синхронного поворота валов позволяет сохранить первоначальное пространственное расположение валов друг относительно друга на протяжение всего времени выполнения способа, что также обеспечивает достоверность результатов контроля.

Таким образом, предлагаемый способ соосности валов вращающихся агрегатов при его осуществлении обеспечивает достижение технического результата, заключающегося в унификации способа, в возможности использования способа для оперативного контроля, в упрощении способа, в снижении трудоемкости, в повышении достоверности результатов контроля.

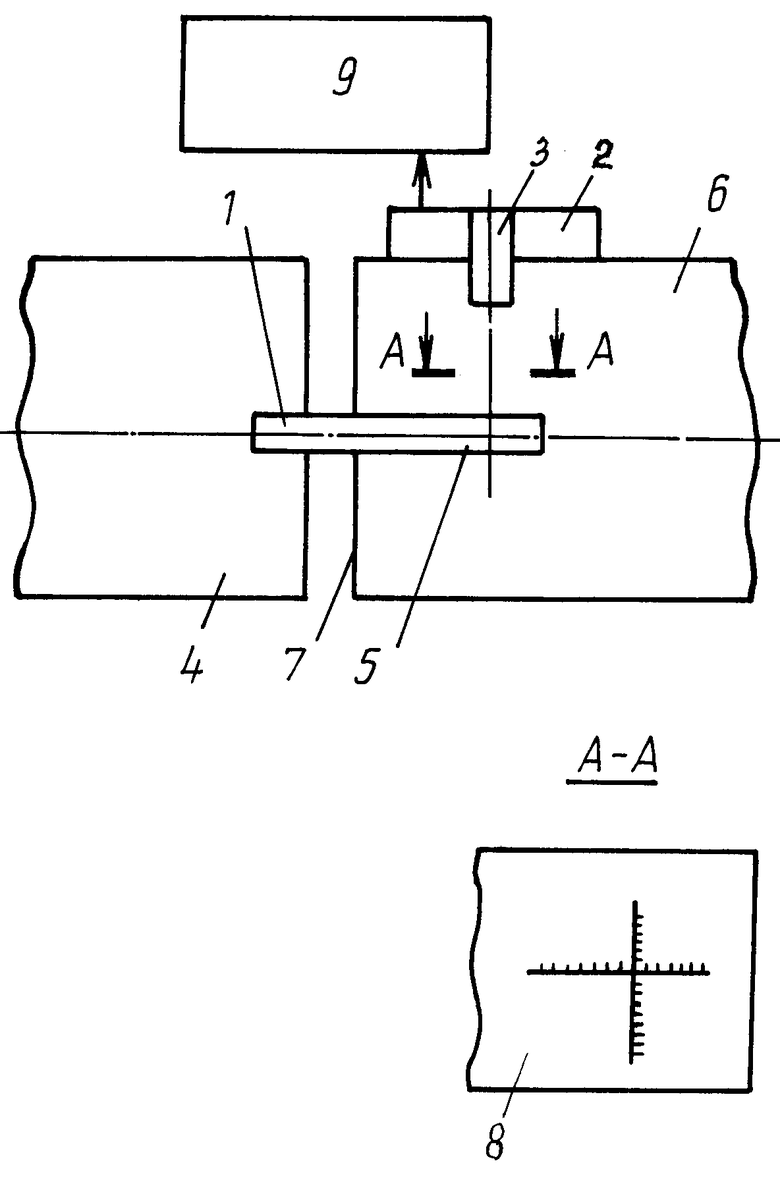

На чертеже изображено устройство, осуществляющее способ, подготовленного к работе.

Устройство для осуществления способа содержит консоль 1 и телекамеру 2 с телеобъективом 3. Консоль 1 одним концом посредством магнита (не показан), закреплена на первом валу 4, а сводный конец 5 консоли 1 размещен над боковой поверхностью второго вала 6 с торцовой поверхностью 7. Телекамера 2 закреплена посредством магнита (не показан) на втором валу 6. Ось телеобъектива 3 расположена в горизонтальной плоскости перпендикулярно оси второго вала 6. Свободный конец 5 консоли 1 установлен в поле зрения телеобъектива 3. Для удобства контроля изменения пространственного расположения свободного конца консоли на него нанесена масштабная сетка 8 на двух взаимноперпендикулярных осях. Выход телекамеры 2 подключен к устройству обработки информации 9.

Способ осуществляют следующим образом. На одном из валов параллельно его геометрической оси закрепляют магнитами консоль. Свободный конец консоли располагают над боковой поверхностью второго вала. На боковой поверхности второго вала закрепляют магнитами телекамеру. Оптическую ось ее телеобъектива располагают в горизонтальной плоскости перпендикулярно оси второго вала, при этом свободный конец консоли 1 должен находиться в поле зрения телеобъектива. Запоминают первоначальное пространственное расположение свободного конца консоли относительно боковой поверхности второго вала и относительно его торцевой поверхности. После этого синхронно поворачивают оба вала в одном направлении на заданный угол. Фиксируют каждое новое пространственное положение свободного конца консоли относительно боковой и относительно торцевой поверхностей второго вала. Угол поворота валов изменяют с заданным дискретом от нуля до 2π Полученные результаты контроля сравнивают и по результатам сравнения судят о соосности валов.

Устройство, осуществляющее способ, работает следующим образом. В простейшем случае устройство обработки информации 9 может представлять собой монитор. В этом случае телекамера 2 передает на мониторе изображение масштабной сетки 8. Оператор с помощью контрольной метки на экране монитора запоминает первоначальное пространственное расположение изображения масштабной сетки 8. После этого оба вала 4, 6 синхронно поворачивают в одну сторону на заданный угол (обычно на 90o). После полной остановки валов оператор вновь фиксирует на экране монитора положение изображения масштабной сетки 8 относительно контрольной метки, выбранной первоначально. При наличии смещений изображения масштабной сетки относительно первоначального положения вычисляет величину его смещения по вертикали и по горизонтали. Наличие вертикального смещения изображения масштабной сетки относительно контрольной метки на экране означает наличие смещения геометирческих осей валов 4, 6, а величина их смещения соответствует величине вертикального смещения изображения масштабной сетки. Наличие горизонтального смещения изображения масштабной сетки относительно контрольной метки на экране монитора означает наличие расцентрованности по торцам, а величина их расцентрованности соответствует величию горизонтального смещения изображения масштабной сетки.

Затем валы 4, 6 поворачивают еще раз на 90o, синхронно, в одну сторону. После полной остановки валов 4, 6 оператор вновь фиксирует на экране монитора пространственное положение изображения масшатбной сетки относительно первоначально выбранной контрольной метки на экране монитора. В случае смещения изображения масштабной сетки относительно контрольной метки на экране монитора, оператор вновь вычисляет величины этих смещений и т.д. пока оба вала не совершат полный оборот на 360o. Полученные результаты анализируют и делают соответствующие выводы о соосности валов.

В примере выполнения полной автоматизации предлагаемого способа контроля соосности валов в устройстве обработки информации 9 изображение масштабной сетки, передаваемое телекамерой, поступает, например, в видеобластер (преобразователь видеосигнала в цифровой код), который вводит исходную информацию в персональный компьютер. Компьютер, в зависимости от введенной в него программы, выводит на экран своего монитора не только информацию о расцентровке валов в цифрах, но и оптимальный вариант центровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ДЕТАЛЕЙ, ЦЕНТРОИСКАТЕЛЬ И МЕХАНИЗМ НАВЕДЕНИЯ | 1995 |

|

RU2107259C1 |

| Лазерно-телевизионный способ контроля несоосности деталей | 1987 |

|

SU1439400A1 |

| Сцинтилляционная гамма-камера | 1977 |

|

SU683396A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ | 2004 |

|

RU2263880C1 |

| СПОСОБ УПРАВЛЕНИЯ СООРУЖЕНИЕМ ПРОСТРАНСТВЕННО-РАСПРЕДЕЛЕННОГО ОБЪЕКТА | 1991 |

|

RU2034969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ РЕНТГЕНОВСКИХ ИЗОБРАЖЕНИЙ | 2004 |

|

RU2298887C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| АВТОМАТИЗИРОВАННАЯ ТЕЛЕВИЗИОННО-ОПТИЧЕСКАЯ СИСТЕМА ДЛЯ ИЗМЕРЕНИЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ОСЕЙ КАНАЛА СТВОЛА И ПРИЦЕЛА | 2006 |

|

RU2349861C2 |

| ОПТИКО-ТЕЛЕВИЗИОННОЕ УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ВИЗУАЛЬНОГО КОНТРОЛЯ И ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2011 |

|

RU2480799C2 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

Использование: в измерительной технике. Сущность изобретения: на одном из валов 4 закрепляют магнитом параллельно геометрической оси консоль 1. Рассматривают консоль 1 как продолжение боковой поверхности вала 4. Торец консоли 1 - часть торцевой поверхности вала 4. На боковой поверхности второго вала 6 закрепляют магнитом миниатюрную телевизионную камеру 2. Оптическую ось телеобъектива 3 располагают в горизонтальной плоскости перпендикулярно геометрической оси вала 6. Свободный конец консоли 5 размещают в поле зрения телеобъектива 3. Оба вала 4, 6 синхронно поворачивают в одну сторону до полного оборота. Через заданный дискрет поворота пространственное расположение свободного конца 5 консоли 1 фиксируют телевизионной камерой 2. Наличие вертикального и горизонтального смещения конца 5 консоли 1 свидетельствует о несоосности валов. 1 ил.

Способ контроля соосности валов вращающихся агрегатов, в соответствии с которым на боковой поверхности одного из валов параллельно его геометрической оси закрепляют консоль, свободный конец консоли располагают над боковой поверхностью второго вала, фиксируют первоначальное пространственное расположение свободного конца консоли относительно боковой и относительно торцевой поверхностей второго вала, после этого синхронно поворачивают оба вала в одном направлении на заданный угол, фиксируют каждое новое пространственное расположение свободного конца консоли относительно боковой и торцевой поверхностей второго вала, сравнивают полученные результаты контроля и по результатам сравнения судят о соосности валов, отличающийся тем, что пространственное расположение свободного конца консоли относительно боковой и торцевой поверхностей второго вала фиксируют миниатюрной телевизионной камерой, для чего телевизионную камеру закрепляют на боковой поверхности второго вала, при этом располагают оптическую ось ее телеобъектива в горизонтальной плоскости перпендикулярно геометрической оси второго вала, а свободный конец консоли размещают в поле зрения телеобъектива, причем консоль и телевизионную камеру закрепляют на боковых поверхностях соответствующих валов магнитами, при этом заданный угол синхронного поворота валов изменяют от нуля до 2π с заданным дискретом.

| Милютин А.В | |||

| Центровка турбин и других вращающихся агрегатов тепловых электростанций | |||

| - М.: Энергия, 1968, с.36. |

Авторы

Даты

1997-12-10—Публикация

1996-02-14—Подача