Изобретение касается устройства для анализа гранулированного кокса и образцов сердцевины зеленого и обожженного угля.

При производстве металла важно иметь как можно больше информации о свойствах углестойких частей производственного оборудования, таких как аноды, катоды и набивные пасты.

Существует много факторов, определяющих поведение изделий из угля в ходе процессов производства металла.

Когда угольный продукт вступает в контакт с воздухом, как это бывает обычно с верхней частью анода, уголь подвергается коррозии. Другое негативное воздействие, которому подвержена, например, нижняя часть анодов, выражается в том, что часть газа CO2 после первичной реакции вступает в реакцию с углем и образует одноокись углерода. Эти два явления именуются соответственно воздушной и углекислотной реактивностью.

Вступление углеродного продукта в реакцию с воздухом и CO2 может привести к осыпанию анодного материала, что часто вызывает проблемы с частицами анода в электролите. Это явление называется засаженностью.

Коэффициент теплового расширения (КТР) является свойством угольных продуктов, который необходимо знать производителям металла. Анализ КТР именуется дилатометрией.

В настоящее время известны приспособления для определения вышеуказанных свойств угольных продуктов (US, патент, 3748892, кл. G 01 N 25/16, 1973; а также Реди П. Легкие металлы, 1982, с.713-725). Однако эти приспособления могут только определить или реактивность и индекс засаженности или КТР. Кроме того, существующие устройства зачастую громоздки, отличаются невысокой точностью, а также сложны в эксплуатации и имеют малое быстродействие.

Задачей изобретения является разработка устройства для одновременного анализа угольных продуктов в отношении воздушной и углекислотной реактивности, индекса засаженности и КТР.

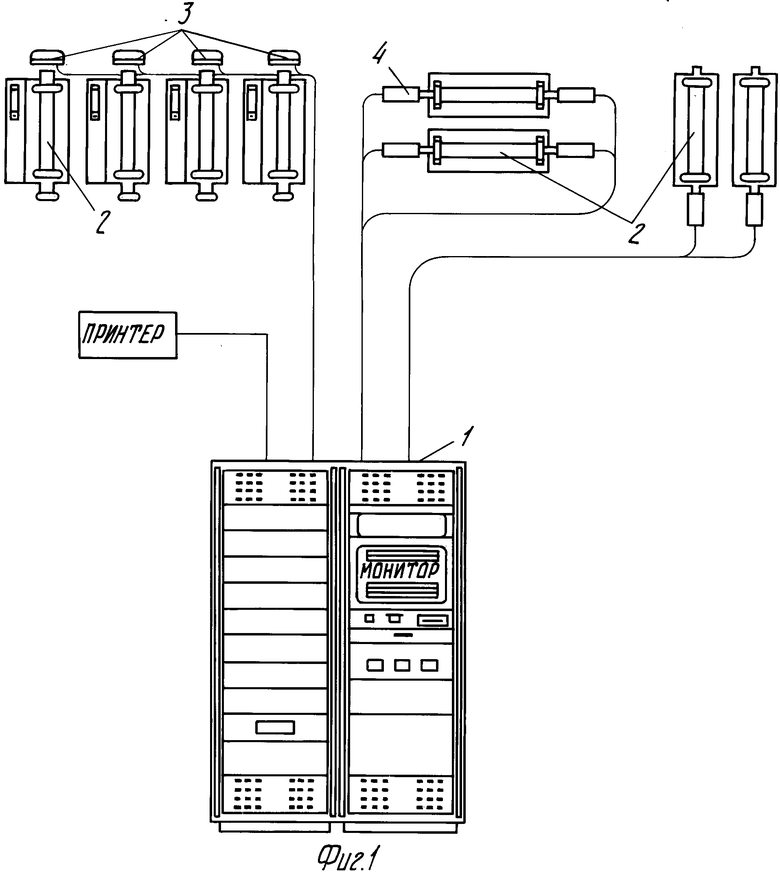

Устройство для анализа угольных продуктов в соответствии с изобретением, предлагаемое для одновременного определения реактивности, углекислотной реактивности, индекса засаженности и КТР содержит по меньшей мере одну трубчатую печь для определения реактивности воздуха, реактивности CO2 и индекса засаженности, включающую в себя вход для введения в печь газа и держатель образца, оснащенный устройством для измерения температуры и устройством для взвешивания, по меньшей мере одну трубчатую печь для определения КТР угольного продукта, включающую в себя введения газа и держатель образца, оснащенный устройством для измерения температуры и устройством для регистрации расширения, общий обрабатывающий блок, подсоединенный к каждой упомянутой печи, который обрабатывает аналитические данные, выдаваемые различными приборами.

В частном случае выполнения трубчатая печь для определения реактивности воздуха, реактивности CO2 и индекса засаженности угольного продукта имеет держатель образца, свободно свешивающийся со взвешивающего устройства и проходящий вниз в трубчатую печь, а упомянутое устройство для измерения температуры содержит одну или более термопары на держателе образца, а трубчатая печь для определения КТР угольного продукта имеет держатель образца, который помещается на небольшой глубине в печи и образует по меньшей мере часть дилатометра, при этом держатель оснащен термопарой и соединен с дифференциальным трансформатором в конце трубчатой печи.

Образцы угля, подлежащие анализу на их реактивность и индекс засаженности, подвешиваются к взвешивающему приспособлению при помощи держателя образца, а образцы угля, подлежащие анализу на КТР, присоединяются к дифференциальному трансформатору при помощи держателя образца.

Анализы на реактивность и индекс засаженности могут осуществляться на гранулированном коксе и на образцах сердцевины обожженного угля. Дилатометрия осуществляется на образцах сердцевины зеленого и обожженного угля.

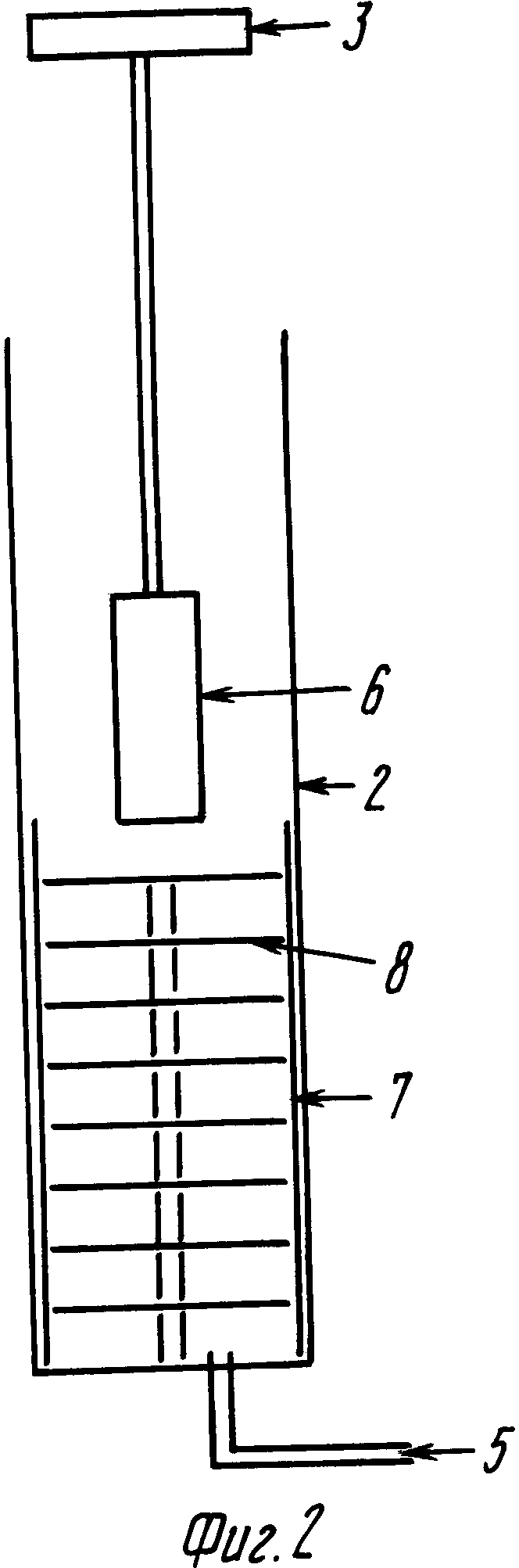

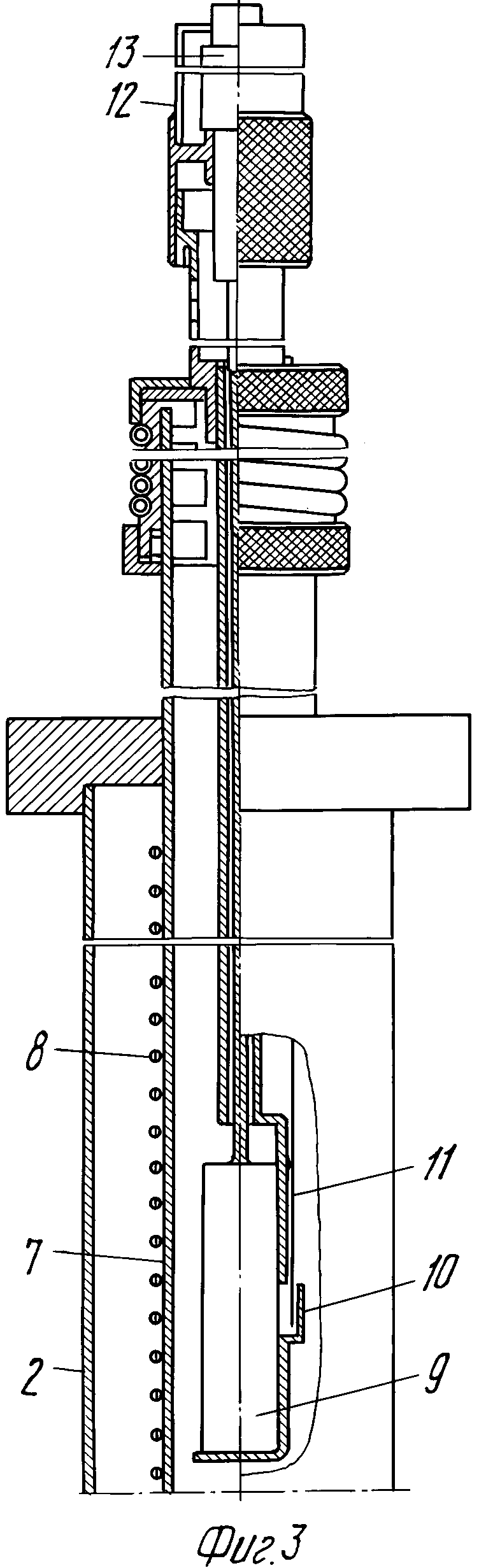

На фиг. 1 изображена структурная схема устройства, где 1 обрабатывающий блок, 2 трубчатые печи, 3 взвешивающее приспособление, 4 дилатометр; на фиг. 2 схема трубчатой печи для определения воздушной реактивности, углекислотной реактивности и индекса засаженности угольного продукта, где 2 - трубчатая печь, 3 взвешивающее приспособление, 5 ввод для введения газа, 6 держатель образца, 7 радиальный щит излучения, 8 нагревательный элемент; на фиг.3 схема трубчатой печи для дилатометрии, где 2 трубчатая печь, 7 - радиальный щит излучения, 8 нагревательный элемент, 9 образец угля, 10 - держатель образца, 11 термопара, 12 место размещения дифференциального трансформатора, 13 дифференциальный трансформатор.

Анализ реактивности и индекса засаженности угольных образцов проводится при постоянных температурах. Потеря веса угольного образца, вызываемая газификацией воздухом и углекислотой, замеряется непрерывно. В уравновешенных реакциях потеря веса пропорциональна времени. Потеря веса как функция времени выражает скорость реакции, которая и называется реактивностью (воздушная или углекислотная реактивность). Пыльная сажа, которая возникает в процессе анализа, собирается и взвешивается, что дает основу для расчета безразмерного параметра, именуемого индексом засаженности.

Угольный образец подвешивается с помощью держателя образца 6 на небольшой глубине в вертикальной трубчатой печи 2, изготовленной из золота. Для того чтобы можно было постоянно следить за потерей веса при посредстве обрабатывающего блока 1, образец подвешивается к держателю 6 взвешивающего приспособления 3. С образцом также связана термопара для регистрации и проверки его температуры. Температура печи и образца регулируется обрабатывающим блоком.

Держатели образца, используемые для анализа гранулированного кокса и обожженного угля, имеют разную форму, но оба они выполнены так, что термопара находится в контакте с угольным продуктом, когда замеряется температура. Это означает, что регистрация температуры обладает высокой точностью.

Газ вводится в печь 2 через ввод 5 в основании печи и подвергается предварительному нагреву до температуры реакции, когда он проходит через щит радиального излучения 7 внутри печи по пути к образцу угля. Подача газа также регулируется обрабатывающим блоком 1.

Анализ угольного продукта на реактивность и индекс засаженности проводится автоматически обрабатывающим блоком 1 через боксы диалога. Обрабатывающий блок переключается автоматически при переходе от одного газа к другому. Во время нагревания образца вводится инертная атмосфера N2. Обрабатывающий блок перекрывает автоматически клапан N2 и открывает клапан воздуха или CO2. Когда реакция завершена, обрабатывающий блок снова переключается автоматически на N2 и образец охлаждается.

Стандартные условия такого анализа следующие: время нагрева 60 мин, время реакции 180 мин, время охлаждения 30 мин, температура реакции с CO2 960oC, температура реакции с воздухом 525oC.

Поток газа через печь составляет 100 л/ч для CO2 и 200 л/ч для воздуха.

Эти условия проведения реакции, однако, могут быть легко изменены оператором.

Система взвешивания в устройстве имеет точность до 1 мг. Вес регистрируется на непрерывной основе (каждые 20 с согласно стандартным условиям). Большое количество замеров и высокая воспроизводимость системы взвешивания, а также высокий класс температурного контроля, который составляет ±1oC от желаемой температуры, обеспечивают результаты высокой точности. Точность лучше, чем ±1%

Результаты анализа по реактивности и индексу засаженности рассчитываются обрабатывающим блоком 1.

В устройстве, состоящем из 8 трубчатых печей, можно проанализировать 8 образцов угля в течение 4,5 ч. Время, необходимое для подготовки угольного образца для анализа, составляет 10 мин. Как указано выше, обрабатывающий блок контролирует печи автоматически. Время, необходимое для оператора, чтобы подготовить образцы, закрепить образцы в печках, извлечь образцы из печей, собрать сажу и просчитать результаты анализа образцов в 8 печах, составляет в целом 100 мин.

При определении КТР используется другой держатель образца 10, оснащенный термопарой 11 и связанный с дифференциальным трансформатором 13. Этот дифференциальный трансформатор 13 позволяет регистрировать в обрабатывающем блоке 1 изменения объема и температуры образца, на основе чего рассчитывается КТР.

КТР выражается как среднее увеличение в графике угольного образца в зависимости от температуры.

Анализ угольного продукта на КТР начинается с введения газа N2. Угольный продукт нагревается от комнатной температуры до 800oC при стандартной скорости подогрева 10o в 1 мин. Условия нагрева могут быть легко изменены оператором. Температура и расширение регистрируются и наносятся на график один против другого. Когда измерения завершены, печь охлаждается до комнатной температуры. Во время охлаждения от максимальной температуры до 400oC скорость охлаждения повышается путем введения N2 под высоким давлением. Когда температура падает ниже 400oC, в качестве охлаждающей среды используется воздух под высоким давлением. Весь этот процесс осуществляется автоматически под контролем обрабатывающего блока 1.

КТР рассчитывается обрабатывющим блоком 1 на основании данных, полученных в ходе дилатометрии.

Такой анализ занимает 80 мин плюс время охлаждения. Время, требующееся оператору для подготовки образцов, закрепления образцов в печах, извлечения образцов из печей и считывания результатов анализа образцов на 10 дилатометрах, составляет в целом 120 мин.

Устройство для анализа угольного продукта, которое позволяет определить в ходе одного анализа воздушную реактивность, углекислотную реактивность, индекс засаженности и коэффициент теплового расширения (КТР). Устройство содержит по меньшей мере одну трубчатую печь для определения реактивности воздуха, реактивности CO2 и индекса засаженности по меньшей мере одну трубчатую печь для определения КТР угольного продукта. Каждая из печей связана с общим обрабатывающим блоком, который контролирует измерительные приборы и обрабатывает аналитические данные. 2 з.п. ф-лы, 3 ил.

| US, AI, 3748892, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реди П | |||

| Легкие металлы | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1997-12-10—Публикация

1993-02-26—Подача