Изобретение относится к области механосборочного производства, в частности к станкам для сборки тепловыделяющих элементов (ТВЭЛов) в тепловыделяющие сборки (ВС), преимущественно для энергетического реактора ВВЭР-1000.

Известен станок для сборки ТВЭЛов в ТВС, содержащий смонтированные на станине накопитель ТВЭЛов в виде наклонных реек с отсекателями поштучной подачи, механизм осевого перемещения ТВЭЛов в виде рольганга с прижимными роликами, обойму с каркасом под дистанционирующие и нижнюю решетки с механизмами перемещения обоймы с каркасом в горизонтальном и вертикальном направлениях, механизм запрессовки ТВЭЛов в дистанционирующие решетки в виде толкателя с приводом в виде цепной передачи, механизм оснащения ТВЭЛов съемными наконечниками конической формы и систему управления (SU, авт. свид. N 1186452, B 23 P 15/26, 1983).

Данный станок обеспечивает жесткие геометрические размеры собранной ТВС, что позволяет ее транспортировать без саморазрушения, но при этом трудоемкость изготовления такой ТВС довольно высока, так как после сборки ТВЭЛов в ТВС требуется ориентировать каждый ТВЭЛ в ТВС так, чтобы отверстия в их нижних заглушках совпали, пропустить через отверстия в их нижних заглушках совпали, пропустить через отверстия проволоку и закрепить каждый ТВЭЛ ручной сваркой проволоки к нижней заглушке под нижней решеткой. Эти работы практически не поддаются механизации и выполняются вручную, что снижает производительность сборки ТВС, а неразборная конструкция ТВС делает невозможным замену одного или нескольких поврежденных ТВЭЛов в условиях атомной электростанции. И не менее важным является то, что при сборке ТВЭЛов со смешанным топливом, например, уранплутониевым, использование известного станка для сборки ТВС становится опасным для здоровья работающих из-за облучения.

Технической задачей изобретения является повышение производительности сборки и расширение технологических возможностей путем получения разборной ТВС.

Поставленная задача решается тем, что станок для сборки ТВЭЛов в ТВС, содержащий смонтированные на станине накопитель ТВЭЛов в виде наклонных реек с отсекателями поштучной подачи ТВЭЛов, механизм осевого перемещения ТВЭЛов в виде рольганга с прижимными роликами, обойму с каркасом под дистанционирующие и нижнюю решетки с механизмами перемещения обоймы с каркасом в горизонтальном и вертикальном направлении, механизм запрессовки ТВЭЛов в дистанционирующие решетки в виде толкателя с приводом в виде цепной передачи, механизм оснащения ТВЭЛов съемными наконечниками конической формы и систему управления, согласно изобретению, снабжен технологической решеткой, установленной на обойме параллельно нижней решетке со стороны последней, противоположной механизму запрессовки, и выполненной с отверстиями, соосными отверстиям нижней решетки, а также конусными дорнами, размещенными в упомянутых отверстиях технологической решетки.

Крепеж каждого ТВЭЛа в нижней решетке непосредственно в процессе сборки ТВС путем дорнования нижней заглушки по выполненной на ней прорези насаживанием каждого ТВЭЛа на конусные дорны с использованием усилий запрессовки ТВЭЛа позволяет повысить производительность сборки ТВЭЛов в ТВС за счет ликвидации операций крепления ТВЭЛов, включающих ориентирование каждого ТВЭЛа до совпадения отверстий нижней заглушки и шплинтование.

Данная конструкция станка позволяет расширить его технологические возможности путем получения разборного варианта ТВС без дополнительного ввода в ТВС паразитных материалов, так как технологическая решетка с дорнами после сборки ТВС остается на станке, исключается проволока для шплинтования ТВЭЛов и появляется возможность осуществлять сборку ТВЭЛов со смешанным топливом (уранплутониевым) в ТВС дистанционно, тем самым обеспечивая безопасность работающих за счет исключения их облучения.

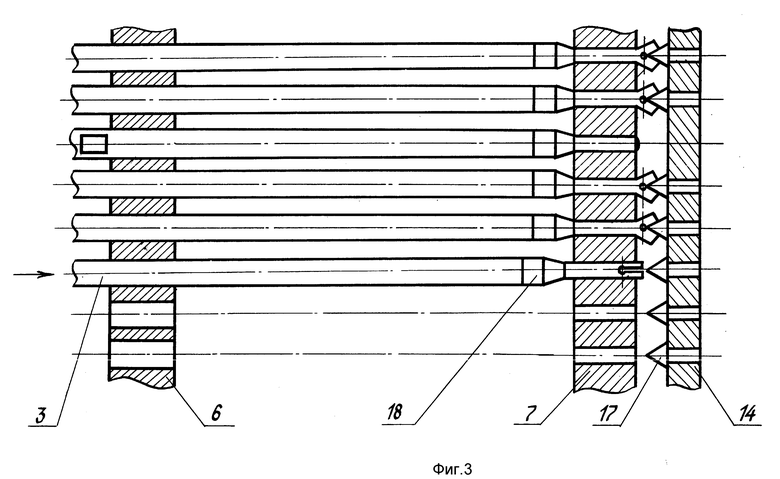

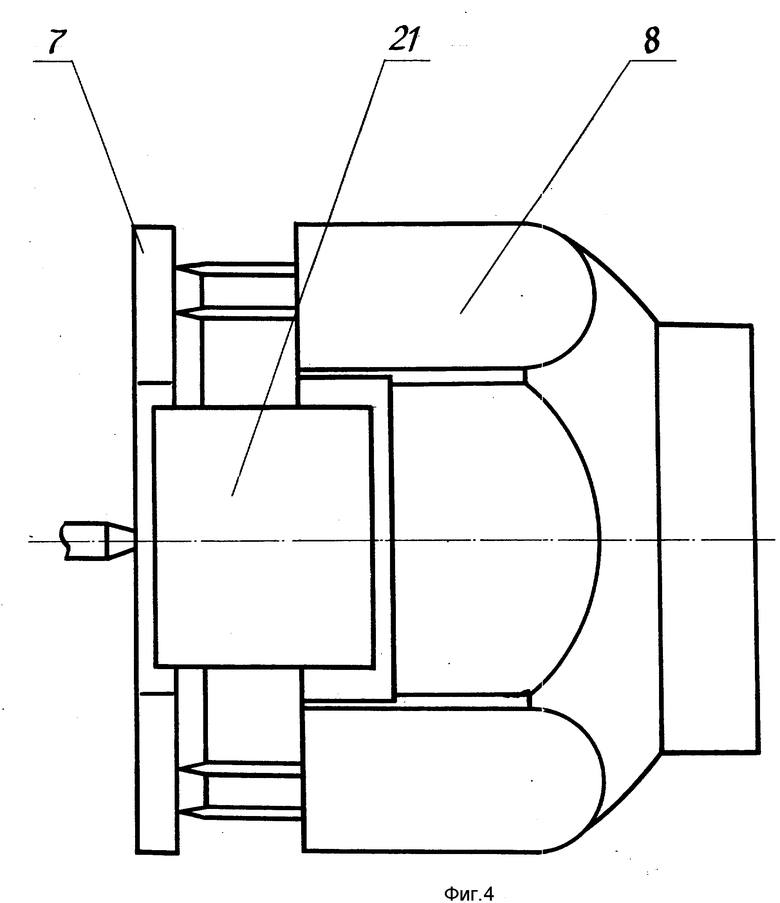

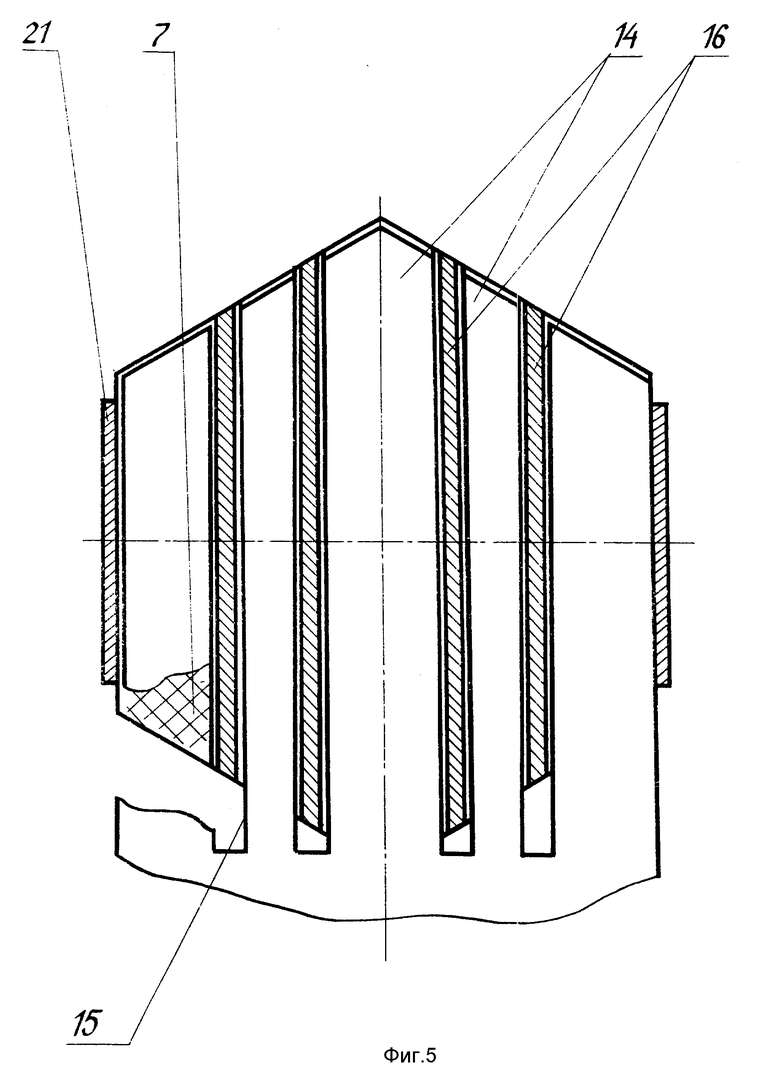

На чертежах представлен станок для сборки ТВЭЛ в ТВС, где на фиг. 1 - станок для сборки ТВС; на фиг. 2 представлена конструкция нижней заглушки ТВЭЛа; на фиг. 3 конструкция технологической решетки с дорнами и ее размещение относительно нижней решетки; на фиг. 4 хвостовик ТВС; на фиг. 5 - технологическая решетка с дорнами.

Станок для сборки ТВЭЛов в ТВС содержит смонтированные на станине 1 механизм запрессовки 2 ТВЭЛов 3 с приводным толкателем 4, приводную обойму 5 для каркаса ТВС, несущего дистанционирующие решетки 6, нижнюю решетку 7 и хвостовик 8, установленные с возможностью вертикального и горизонтального перемещения с помощью механизмов 9, 10, фильеру 11 для смазки и загрузочно-ориентирующий узел 12 наконечников 13.

Противоположно механизму запрессовки параллельно нижней решетке на обойме установлена технологическая решетка 14 с пазами 15 для ребер 16 хвостовика 8. Количество пазов 15 и их ширина определяются количеством и толщиной ребер 16, которые при установке каркаса ТВС на станок размещаются в пазах 15. В отверстиях технологической решетки 14 соосно отверстиям нижней решетки 7 установлены конусные дорны 17. На нижней заглушке 18 ТВЭЛа 3 на торце выполнена сквозная прорезь 19 до отверстия 20.

Хвостовик 8 снабжен двумя параллельными пластинами 21. Обойма 5 снабжена ложементом 22 для хвостовика 8.

Станок снабжен смонтированным на станине 1 накопителем 23 в виде наклонных реек с отсекателями 24 поштучной подачи ТВЭЛ 3 на механизм 25 осевого перемещения в виде рольганга с прижимными роликами (не показаны).

Станок работает следующим образом.

ТВЭЛ 3 из накопителя 23 с помощью отсекателей 24 поштучно подаются на механизм 25 осевого перемещения ТВЭЛов, где с помощью приводного толкателя 4 механизма запрессовки 2 каждый ТВЭЛ проталкивается нижней заглушкой 18 вперед через сквозное отверстие загрузочно-ориентирующего узла 12, оснащается наконечником 13 и наконечником вперед проходит через фильеру 11 и с нанесенной смазкой запрессовывается в ячейки дистанционирующих решеток 6, закрепленных в приводной обойме 5.

Перед нижней решеткой 7 запрессовка временно останавливается, снимается и удаляется наконечник 13, и ТВЭЛ 3 запрессовывается в отверстия нижней решетки 7 до упора.

Прорезь 19 нижней заглушки 18 ТВЭЛа 3 при этом находит на конусный дорн 17 и происходит ее дорнование.

После запрессовки срабатывает по заданной программе механизм 9 или 10 горизонтального или вертикального перемещения на один шаг, и вновь осуществляется запрессовка очередного ТВЭЛа. Запрессовка проводится до полного набора ТВЭЛов во все отверстия дистанционирующих решеток 6.

Крепление хвостовика 8 к нижней решетке 7 производится на стадии сборки каркаса ТВС или после окончания запрессовки всех ТВЭЛов с помощью двух пластин 21, параллельных между собой и ребрами 16 хвостовика 8. Хвостовик 8 на стенке размещается в ложементе 22.

После запрессовки всех ТВЭЛов во все отверстия дистационирующих решеток 6 и дорнования нижних заглушек 18 по прорезям 19 за нижней решеткой 7 вторая нижняя решетка 14 с дорнами 17 перемещается в горизонтальном направлении от нижней решетки 7 на расстояние, необходимое для того, чтобы исключить касание деформированных по прорезям 19 нижних заглушек 18.

Готовая ТВС удаляется из станка.

Если хвостовик 8 был установлен на стадии сборки каркаса перед запрессовкой ТВЭЛов в дистанционирующие решетки 6, то ребра 16 хвостовика 8 выходят из пазов 15 технологической решетки 14 с конусными дорнами. Если же запрессовка ТВЭЛ в дистанционирующие решетки 6 производилась без предварительной установки хвостовика 8, то хвостовик закрепляется после запрессовки ТВЭЛ к нижней решетке 7 пластинами 21.

Замена бракованных ТВЭЛ в условия АЭС может быть осуществлена следующим образом.

ТВЭЛ 3, подлежащий замене, захватывается за верхнюю заглушку и извлекается из ТВС. Под действием усилия половинки нижней заглушки 18 ТВЭЛа 3 деформируются и приобретают первоначальное положение. ТВЭЛ выходит из отверстий нижней решетки 7, дистанционирующих решеток 6 и заменяется исправным, который в обратном порядке проталкивается через дистанцирующие решетки 6, нижнюю решетку 7, и его нижняя заглушки 18 по прорези 19 дорнируется на конусных дорнах 17 технологической решетки 14, которую вводят между хвостовиком 8 и нижней решеткой 7.

ТВС, изготовленная на данном станке, прошла испытания в действующем энергетическом реакторе ВВЭР-1000, достигнуты положительные результаты.

При сборке ТВЭЛов в ТВС со смешанным топливом (уранплутониевым) представляется возможным операцию сборки осуществить дистанционно в автоматическом режиме и исключать, тем самым, облучение персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1999 |

|

RU2177394C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2002 |

|

RU2244355C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079170C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2174718C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2003 |

|

RU2261492C2 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2249864C2 |

Использование: в области механосборочного производства. Сущность изобретения: на станине смонтированы накопитель тепловыделяющих элементов (ТВЭЛ), механизм осевого перемещения ТВЭЛ, обойма с каркасом под дистанционирующие и нижнюю решетки, механизм запрессовки ТВЭЛ в дистанционирующие решетки, механизм оснащения ТВЭЛ съемными наконечниками конической формы и систему управления. Кроме того, в станке имеется технологическая решетка, установленная на обойме параллельно нижней решетке со стороны последней, противоположной механизму запрессовки. Технологическая решетка выполнена с отверстиями, соосными отверстиям нижней решетки, в которых размещены конусные дорны. 5 ил.

Станок для сборки тепловыделяющих элементов в тепловыделяющие сборки, содержащий смонтированные на станине накопитель тепловыделяющих элементов в виде наклонных реек с отсекателями поштучной подачи, механизм осевого перемещения тепловыделяющих элементов в виде рольганга с прижимными роликами, обойму с каркасом под дистанционирующие и нижнюю решетки с механизмами перемещения обоймы с каркасами в горизонтальном и вертикальном направлениях, механизм запрессовки тепловыделяющих элементов в дистанционирующие решетки в виде толкателя с приводом в виде цепной передачи, механизм оснащения тепловыделяющих элементов съемными наконечниками конической формы и систему управления, отличающийся тем, что он снабжен технологической решеткой, установленной на обойме параллельно нижней решетке со стороны последней, противоположной механизму запрессовки, и выполненной с отверстиями, соосными отверстиям нижней решетки, а также конусными дорнами, размещенными в упомянутых отверстиях технологической решетки.

| SU, авторское свидетельство 1186452, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-12-20—Публикация

1995-07-25—Подача