Настоящее изобретение относится к получению карбонатов щелочных металлов, в частности, но не исключительно, карбоната натрия.

Карбонат натрия, также известный как кальцинированная сода, получают "синтетическими" путями (т.е. путями "не-" природной кальцинированной соды") и также получают из осажденного сесквикарбоната натрия природного происхождения.

Наиболее обычный синтетический путь получения карбоната натрия может быть описан следующим общим уравнением:

2NaCl + CaCO3__→ Na2CO3+CaCl2.

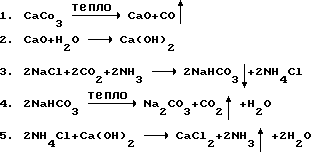

Однако реакция не может быть проведена в одну стадию и в наиболее часто используемом синтетическом пути (процесс аммиачной соды) используют следующую серию реакций:

Аммиак и половину диоксида углерода рециклизуют в процесс, поэтому суммарная реакция выглядит, как показано выше.

Хлорид натрия для реакции 3 обычно подают в процесс в виде насыщенного или близкого к насыщению рассола, полученного путем растворения соли (твердой) природного происхождения в воде. Рассол должен быть очищен перед использованием в процессе для удаления ионов магния и кальция, которые иначе будут осаждаться в процессе в виде карбонатсодержащих соединений и вызывать проблемы блокирования. Обычным способом очистки рассола является добавление к рассолу карбоната натрия и гидроксида натрия, чтобы образовались осадки карбоната кальция и гидроксида магния, которые затем могут быть удалены. Очевидно, что карбонат натрия, используемый в этом процессе, может быть частью продукта, полученного в реакции 4.

Однако процесс аммиачной соды имеет ряд недостатков. В частности, реакции 4 и 5 требуют подвода значительного количества энергии (в виде тепла) для обеспечения желаемых реакций, так что суммарный процесс является энергоемким, несмотря на сложные усилия по извлечению и повторному использованию тепловой энергии внутри процесса. Энергозатраты в реакциях 4 и 5 являются конкретным недостатком, когда считают, что часть энергии потребляется непосредственно или косвенно для получения такой части карбоната натрия, которая не является товарным продуктом (не пользующаяся спросом), т.е. части, используемой для очистки рассола. Другие недостатки процесса аммиачной соды заключаются в том, что выход бикарбоната натрия в реакции 3 обычно не превышает 80% и что отделение этого бикарбоната от хлорида аммония, также получаемого по реакции 3, является сравнительно дорогостоящим.

Уже делались попытки устранить некоторые или все вышеуказанные недостатки. Например, были предложены амины в качестве альтернативы аммиаку в качестве носителя и были проведены исследования при большей длительности процесса. Растворимые амины могут привести к более высоким выходам нерастворимого промежуточного бикарбоната натрия и к снижению энергозатрат при разделении, но потери амина при использовании приводят к значительному удорожанию. Длинноцепочечные нерастворимые амины возможно приведут даже к более дешевому разделению (например, под действием силы тяжести), но на практике потери амина являются еще слишком дорогостоящими из-за проблем эмульгирования и значительной (хотя и низкой) растворимости амина в выходящем потоке. Попытки смягчить эту проблему, используя системы амин органический растворитель, были широко изучены, но снова потери амина и растворителя, а также стоимость переработки растворителя являются все еще слишком высокие.

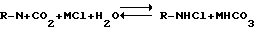

Другое предложение описано в ZA-A-785962 (Klipfontein), в котором карбонизируют слабое основание (R N) для получения R NH2CO3, а затем контактируют его с раствором хлорида натрия (рассолом), так что получают бикарбонат натрия в соответствии со следующим уравнением:

R-NH2CO3+NaCl __→ R-NHCl+NaHCO3.

Раствор бикарбоната натрия, полученный в этой реакции, легко извлекается из смолы (которая затем может быть регенерирована известковым молоком), так что устраняются затраты на разделение NaHCO3/NH4CI, ассоциированные с реакцией 3 процесса аммонийной соды.

Подобный способ описан в статье Роберта Кунина, озаглавленной Ионный обмен в химическом синтезе (Industrial and Engineering Chemistry, т. 56, N 1, январь 1964, стр. 35-39). В этой статье описан способ, который проводят в соответствии со следующим уравнением: ,

,

где R N является ионообменной смолой, а М является щелочным металлом.

Следует учитывать, что в этом способе, так же как и в способе, описанном в ZA-A-785962, смолу используют в качестве прямого замещения для аммиака в стадии бикарбонизации процесса аммиачной соды (см. реакцию 3 выше). Как в способе, описанном Кунином, так и в способе по ZA-A-785962 имеется тот недостаток, что для получения карбоната натрия еще требуется термообработка бикарбоната натрия (см. реакцию 4 выше).

Целью настоящего изобретения является устранение или смягчение вышеупомянутых недостатков.

В соответствии с настоящим изобретением обеспечивается способ получения карбоната щелочного металла, заключающийся в пропускании раствора или суспензии хлорида и бикарбоната щелочного металла через твердую ионообменную смолу, которая в водной окружающей среде удерживает хлорид и имеет большую основность, чем бикарбонатный ион, и извлечении водного раствора или суспензии карбоната щелочного металла из смолы.

Способ изобретения может быть осуществлен с хлоридом и бикарбонатом полностью в водном растворе, хотя можно использовать водную суспензию одного или обоих соединений (в частности, бикарбоната). Подобным образом способ может приводить к раствору или суспензии карбоната. Для удобства термин раствор, как он использован в описании в отношении хлорида щелочного металла, бикарбоната или хлорида, интерпретируется как охватывающий их суспензию (за исключением тех случаев, когда по контексту требуется иное).

Карбонаты щелочных металлов могут быть представлены формулой M2O х CO2. Если x=1, тогда последняя формула соответствует чистому M2CO3. Однако x может быть меньше или больше 1. В первом случае (т.е. x < 1) карбонат является "основным", а в последнем случае (т.е. x > 1) карбонат является "кислым". Настоящее изобретение также охватывает получение таких кислотных и основных карбонатов и термин "карбонат щелочного металла" интерпретируется соответственно. Следовательно, для удобства формула M2CO3, как она использована здесь, охватывает кислотные и основные материалы.

Бикарбонат щелочного металла формулы NHCO3 имеет x=2. Следовательно, жидкость, подаваемая на смолу, обычно будет иметь величину x до 2. Наиболее предпочтительно исходная жидкость должна быть такой, что x равен от 1,8 до 2. Полученный продукт будет иметь более низкую величину x, обычно в интервале от 0,8 до 1,9.

Изобретение, в частности, применимо к получению карбоната натрия (из хлорида натрия и бикарбоната натрия), но оно также применимо для получения карбонатов других щелочных металлов (например, калия).

Способ настоящего изобретения основан на применении смолы, которая в водном окружении реакционной среды способна удерживать ионы хлорида и имеет большую основность, чем основность бикарбонатного иона. Как таковая, реакция, осуществляемая в способе изобретения, может быть представлена следующим суммарным уравнением:

Смола + MCl + MHCO3__→ Смола HCl+M2CO3,

где М является щелочным металлом.

Следует отметить, что приведенное выше уравнение находится в контрасте со способами, описанными Кунином и Клипфонтейном (ZA-A-785962), в том, что в настоящем изобретении используют бикарбонат в качестве исходного материала и извлекают карбонат.

Хотя приведенное выше уравнение представляет собой суммарную реакцию, нельзя считать, что бикарбонат реагирует непосредственно со смолой. В действительности реакции на смоле возможно включают первоначально ионы водорода, гидроксида и хлорида.

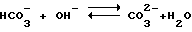

Другими словами возможно, что в относительной концентрированной среде водного хлорида, в которой проходит настоящий процесс, и при относительно низких концентрациях растворимых карбонатов/бикарбонатов хлоридная форма смолы (и свободные основные формы) является предпочтительной перед бикарбонатной формой. Хотя заявителям не хотелось бы быть связанными каким-либо конкретным механизмом реакции, полагают, что основная смола повышает pH жидкости, содержащей бикарбонатные фрагменты, и что происходит следующая реакция: .

.

Эта реакция направляется вправо ионами гидроксида, генерируемыми смолой. Следовательно, ионы гидроксида будут продолжать выделяться до тех пор, пока смола не истощает.

Поскольку ионообменная смола является полимерным, твердым и нерастворимым материалом, раствор карбоната щелочного металла легко извлекается из смолы без каких-либо существенных энергетических затрат. Кроме того, поскольку смола может быть легко отделена от продукта, фактически весь хлорид щелочного металла может быть превращен в продукт. К тому же реакция может быть проведена при комнатной температуре, следовательно, устраняется использование тепла для превращения бикарбоната в карбонат (см. реакцию 4 выше).

Предпочтительно ионообменная смола является слабоосновной анионообменной смолой, наиболее предпочтительно такой, в которой основность обеспечивается аминогруппами, которые могут быть первичными и/или вторичными, и/или третичными аминогруппами. Наиболее предпочтительно смола является сшитой акриловой смолой. Предпочтительными смолами для использования в изобретении, следовательно, являются сшитые акриловые смолы, имеющие первичные, вторичные и/или третичные аминогруппы. Предпочтительно, чтобы смола не включала в заметной степени четвертичные аммонийные группы.

Очевидно, что смола становится "отработанной" при непрерывном использовании, и очевидно, что желательно периодически регенерировать смолу. Предпочтительно, чтобы смола была такой, которую можно регенерировать ионами гидроксида, и, следовательно, предпочтительные смолы имеют основность между основностями иона бикарбоната и иона гидроксида. Для удобства ионы гидроксида могут быть поставлены суспензией "известкового молока". Если смола может быть регенерирована суспензией "известкового молока", тогда смола должна быть такой, которая во время реакции получения карбоната щелочного металла не удерживает ионы сульфата (которые могут присутствовать в жидкостях хлорида и бикарбоната щелочного металла) в какой-либо значительной степени, поскольку эти ионы приведут к возникновению нерастворимых осадков сульфата кальция во время регенерации. Вышеупомянутые сшитые акриловые смолы, несущие первичные, вторичные и/или третичные аминогруппы, отвечают этим требованиям.

Во время процесса регенерации в смоле будут превалировать другие осмотические условия по сравнению с теми, что используются для получения карбоната. Следовательно, смола должна выдерживать осмотические циклы, также как будут иметь место во время чередующихся стадий получения карбоната и регенерации смолы.

Смола, пригодная для использования в настоящем изобретении, является слабоосновной акриловой анионообменной смолой, доступной под названием Пуролит А-835. Эта смола рекомендуется для использования для деминерализации воды, содержащей органические материалы, и было обнаружено, что при относительно высоких ионных силах, при которых обычно осуществляют способ настоящего изобретения, эта смола будет осуществлять требуемую конверсию бикарбоната в карбонат при предпочтительном удерживании ионов хлорида.

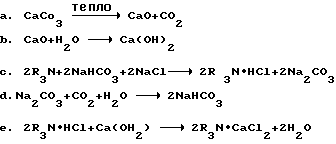

Другие полезные смолы включают Пуролит А845, Дианон WА1O, Амберлит IRA67 и Амберлит IRA68. Бикарбонат щелочного металла, используемый в качестве исходного материала способа изобретения, обычно может быть получен при взаимодействии части раствора карбоната натрия, полученного с CO2 для "регенерации" бикарбонатного раствора, который затем может быть пропущен через смолу с дополнительным раствором хлорида щелочного металла для образования карбоната. CO2 может быть получен при прокаливании карбоната кальция, в этом случае получаемый CaO может быть использован для производства суспензии "известкового молока" для регенерации смолы. Следовательно, можно рассматривать суммарный способ (как применяемый для получения карбоната натрия), осуществляемый в соответствии со следующими уравнениями, в которых считается, что твердая смола имеет третичные аминогруппы (R3N):

В приведенной выше схеме только часть Na2CO3, полученного в реакции с, направляют в реакцию d для "регенерации" NaHCO3.

Способ изобретения при использовании для получения раствора карбоната натрия может быть удобно осуществлен в сочетании с традиционным процессом аммиачной соды для обеспечения очистки рассола реагента (т.е. раствора карбоната натрия) при этом. Такой раствор карбоната натрия не требует очистки для удаления ионов хлорида и/или ионов сульфата перед использованием для очистки рассола. Раствор карбоната натрия также может быть использован для очистки рассола в других применениях. Например, он может быть использован для очистки рассола, который используют для получения твердой соли, или рассола, который используют для получения хлора и каустической соды.

Однако способ также может быть применен для получения твердого карбоната натрия. Например, полученный раствор карбоната натрия может быть выпарен досуха. В качестве другой альтернативы раствор карбоната натрия, разумеется, может быть обработан диоксидом углерода для осаждения бикарбоната натрия, который затем может быть нагрет для получения карбоната натрия. Это не является обязательно предпочтительным путем для получения твердого карбоната натрия, но в некоторых особых случаях может быть более экономичным способом. В любом случае карбонизация раствора карбоната натрия является способом, в результате которого могут быть получены твердый бикарбонат натрия и твердый сесквикарбонат натрия, а они сами являются товарными продуктами. Альтернативно карбонат натрия может быть охлажден для осаждения карбоната натрия в виде одного или более его гидратов, отделения и дополнительной дегидратации при желании.

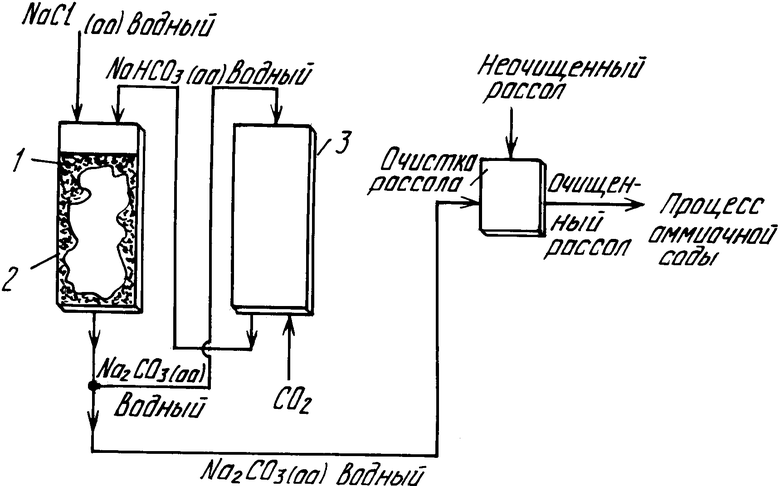

Изобретение будет дополнительно описано с помощью примера со ссылкой на приложенный чертеж, который схематически иллюстрирует способ изобретения в применении для получения реагента для очистки рассола в традиционном процессе аммонийной соды.

В колонну 1, заполненную удерживающей хлорид ионообменной смолой 2, подают насыщенный или близкий к насыщению раствор хлорида натрия и раствор или суспензию бикарбоната натрия (как получено в карбонаторе 3 смотри ниже). Смола 2 имеет основность, большую чем основность иона бикарбоната, но меньшую, чем основность суспензии гидроксида кальция ("известкового молока"). Смола 2 может быть, например, Пуролитом А-835. Внутри колонны 1 смола 2 осуществляет превращение хлорида натрия и бикарбоната натрия в карбонат натрия (по обсужденному выше механизму), так что элюат из колонны является раствором карбоната натрия, возможно также содержащим ионы хлорида и/или сульфата.

Часть выходящего потока (элюата) подают в верхнюю часть карбонатора 3, в основание которого подают диоксид углерода, так что внутри карбонатора 3 карбонат натрия превращается в бикарбонат натрия, который возвращают в колонну 1, как показано. Пропорция потока, выходящего из колонны 1, которую пропускают в башню 3, зависит от процента конверсии (в колонне 1) хлорида натрия и бикарбоната натрия в карбонат натрия. При 100%-ной конверсии в карбонат в колонне 1 (и предположении 100%-ной конверсии в бикарбонат в карбонаторе 3) половину карбоната натрия, полученного в колонне 1, будут направлять в карбонатор 3. При более низкой конверсии в колонне 1 количество карбоната, направляемого в карбонатор 3, будет соответственно больше.

Ту часть выходящего потока, которую не направляют в карбонатор 3, направляют на стадию очистки рассола традиционного процесса аммиачной соды. Очищенный рассол затем может быть переработан в процессе аммиачной соды для получения карбоната натрия.

Следует отметить, что смола в колонне 1 в конечном счете станет отработанной. Регенерацию смолы удобно осуществлять, пропуская суспензию известкового молока через смолу, получая на выходе хлорид кальция. Обычно суспензию "известковое молоко" получают при прокаливании карбоната кальция для получения диоксида углерода (который подают в карбонатор 3) и негашеной извести (CaO), которую гасят, получая известковое молоко. Очевидно, что продукты прокаливания могут быть получены со стадии прокаливания, используемой в процессе аммиачной соды.

Пример 1. Набивают (уплотняют) в колонну диаметром 76 мм 2782,6 г слабоосновной акриловой смолы гелевого типа, Пуролит А845, в воде. Полученная от поставщика смола состоит из частиц размером примерно 0,4-1,5 мм. Смола находится в форме свободного основания.

Смолу в колонне промывают 9 л очищенного рассола в комнатных условиях, вводя рассол в верхнюю часть колонны и позволяя ему проходить через колонну под действием силы тяжести. По окончании промывки рассолом раствор, выходящий из колонны, содержит состав 5,265 N иона хлорида и 0,032 N щелочи. Это эквивалентно раствору, содержащему 308 г/л хлорида натрия и 1,696 г/л карбоната натрия.

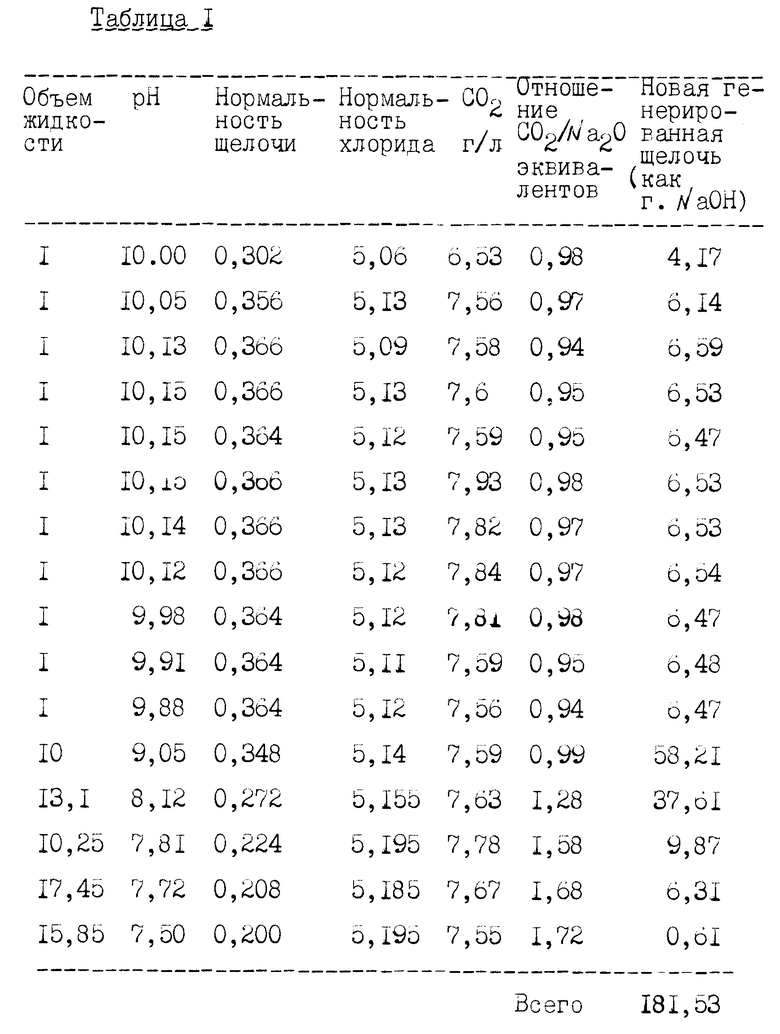

Раствор при 30oC, содержащий хлорид натрия и бикарбонат натрия плюс незначительное количество карбоната натрия, затем непрерывно вводят в верхнюю часть колонны со скоростью 0,3-0,4 л/мин. Состав раствора был следующим: 303,9 г/л хлорида натрия (хлорид 5,195 N), 6,17 г/л оксида натрия (щелочность 0,199 N ) и 7,72 г/л диоксида углерода; отношение эквивалентов CO2/Na2O составляет 1,76. pH жидкости равен 7,45. Раствор, выходящий из колонны, собирают и анализируют следующим образом (см. табл.1).

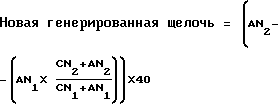

В первой колонке табл.1 "Объем жидкости" означает количество (в литрах), отобранное из колонны для анализа. "Новую генерированную щелочь" (последняя колонка таблицы) рассчитывают, допуская действие возможного разбавления на колонку, используя следующую формулу:

где AN1 является нормальностью щелочи раствора, входящего в колонну,

CN1 является нормальностью хлорида раствора, входящего в колонну,

AN2 является нормальностью щелочи, раствора, выходящего из колонны,

CN2 является нормальностью хлорида раствора, выходящего из колонны.

Число 40, включенное в приведенное выше уравнение, разумеется, представляет собой грамм-эквивалент массы гидроксида натрия.

Выражение внутри группы скобок в приведенном выше уравнении эффективно обеспечивает пересчитываемую величину исходной нормальности, основанную на балансе массы натрия с учетом изменений концентрации вызванного отделением смолой воды из раствора.

Величины AN1 и AN2 получают титрованием входящих и выходящих растворов соответственно соляной кислотой.

Термин "новая генерированная щелочь" означает количество Nа0Н, которая является продуктом, эффективно генерированным на смоле, когда последнюю превращают в гидрохлоридную форму. Генерированные ионы гидроксида немедленно реагируют с любым имеющимся бикарбонатом, а величина "новой генерированной щелочи" обеспечивает меру эффективности смолы для превращения бикарбоната в карбонат.

Вычисляют количество смолы, чтобы иметь превращенный хлорид натрия в рассоле к эквиваленту 6,52 г NaOH на 100 г смолы (в условиях "как получена").

Колонну затем промывают еще 9 л очищенного рассола по такой же методике, как и в первой промывке. В конце этой промывки раствор, выходящий из колонны, имеет состав 5,32 N по иону хлорида и 0,022 N щелочи.

Затем колонну промывают 8 л деминерализованной воды, вводя воду в верхнюю часть колонны и позволяя ей просачиваться под действием силы тяжести. По окончании промывки раствор, выходящий из колонны, имеет менее 0,001 N как по хлориду, так и по щелочи.

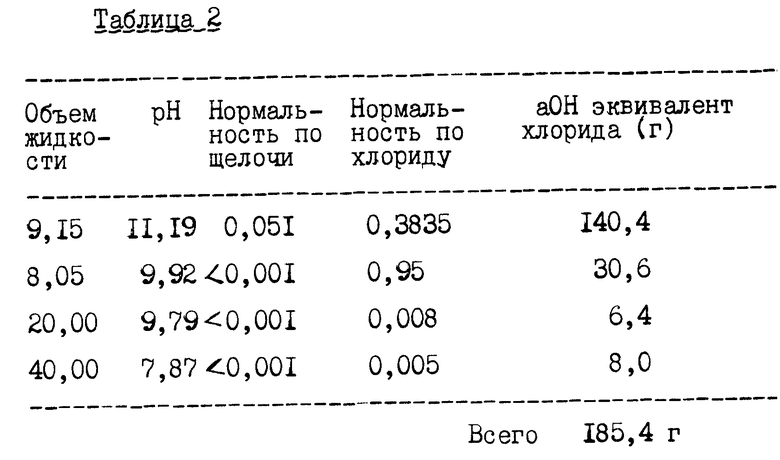

Ионообменную смолу в колонне разжижают рециклизацией воды из верхней части ко дну колонны со скоростью примерно 0,5 л/мин. Вводят 1,15 л суспензии гидроксида кальция (концентрации примерно 4 N, т.е. 150 г Ca(OH)2 (л)) в этот рецикл и осуществляют циркуляцию через слой смолы в течение 30 мин.

Затем раствору дают стечь из колонны и анализируют. Затем в колонну вводят деминерализованную воду, рециркулируют в течение нескольких минут и дают стечь. Колонну промывают более двух раз деминерализованной водой. Промывки анализируют. Результаты представлены в табл. 2.

Следовательно, при такой обработке смола регенерируется полностью. Действительно рассчитано 102% регенерации, что может означать, что дополнительные центры активируются по сравнению с предыдущей регенерацией.

Пример 2. Работают по методике примера 1 (используя ту же самую колонну со смолой), с тем исключением, что используют несколько различные объемы жидкости для обеспечения истощения смолы, а объемы рассола и промывной воды были несколько увеличены для обеспечения тщательной промывки.

Обрабатываемый раствор был 5,29 N по хлориду, 0,176 N по щелочи, 6,9 г/л CO2, имел отношение эквивалентов CO2/Na2O 1,78 и pH, равную 7,35. Раствор подают в колонну со скоростью 0,5-0,6 л/мин.

Первые несколько литров жидкости, выходящей из колонны, были 5,18 N по хлориду, 0,334 N по щелочи и имели отношение эквивалентов CO2/Na2O 0,94. Истощение колонны было эквивалентно емкостью 6,84 г NaOH/100 г смолы. Смолу регенерируют суспензией гидроксида кальция.

Этот пример показывает, что способ может быть повторен на той же самой смоле.

Пример 3. Работают по методике примера 2 со следующими исключениями.

Ионообменная смола является слабоосновной акриловой смолой гелевого типа, Дианон WA10, масса 1740 г как получено.

Обрабатываемый раствор был 5,26 N по хлориду, 0,198 N по щелочи, 7,74 г/л CO2, имел отношение эквивалентов CO2/Na2O 1,78 и pH, равную 7,11. Раствор подают в колонну со скоростями от 0,22 до 0,67 л/мин.

Первые несколько литров жидкости, выходящей из колонны, были 5,1 N по хлориду, 0,40 N по щелочи и имели отношение эквивалентов CO2/Na2O 0,95. Истощение колонны эквивалентно емкости 8,41 г NaOH/100 г смолы.

Смолу регенерируют, вводя сначала в колонну хлорид кальция, чтобы рециркулирующая жидкость была 2,29 N по хлориду. Затем вводят 0,9 л суспензии гидроксида кальция и рециркулирующий поток, чтобы получить конечный раствор 2,35 N по хлориду, имеющий общую щелочность (растворимую и нерастворимую) 0,032 N. Из введенных объемов рассчитывают, что регенерировано 95% смолы.

Следовательно, этот пример показывает, что смола может быть регенерирована в сильных растворах хлорида кальция. Поэтому нет необходимости в неприемлемо больших объемах выводимых потоков.

Пример 4. Работают по методике примера 2 со следующими исключениями.

Ионообменная смола является макропористой слабоосновной смолой акрилового типа, Пуролит А885, масса как получено от поставщика составляет 2090 г.

Обрабатываемый раствор был 5,16 N по хлориду, 0,182 N по щелочи, 7,68 г/л CO2, имел отношение эквивалентов CO2/Na2O 1,92 и pH 7,33. Раствор подают в колонну со скоростями, варьируемыми от 0,6-3,0 л/мин.

Первые несколько литров жидкости, выходящей из колонны, были 5,07 N по хлориду, 0,31 N по щелочи и имели отношение эквивалентов CO2/Na2O 0,99. При истощении колонны был получен эквивалент 110,1 г NaOH, что соответствует 5,27 г NaOH/1 г смолы.

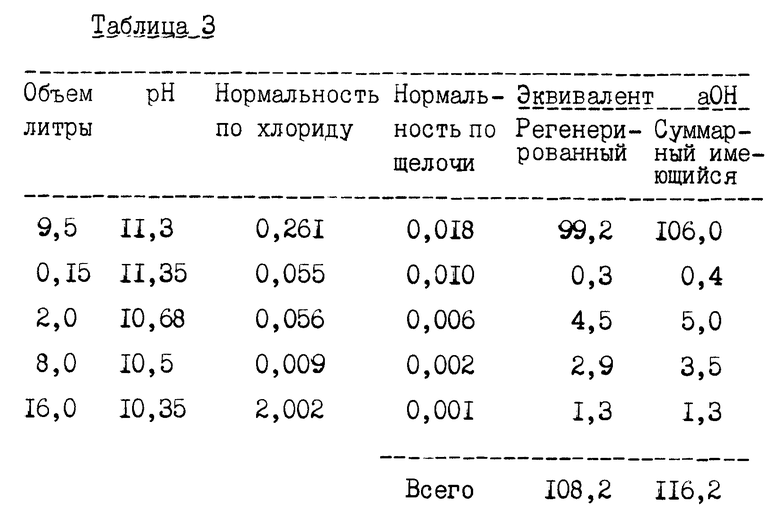

Для стадии регенерации используют 0,73 л суспензии гидроксида кальция 4 N (т.е. 150 г/л). Анализ выходящего потока и промывных вод представлен в табл. 3.

Из результатов табл.3 регенерация смолы составила 98,3% от емкости.

Из имеющегося гидроксида кальция 92,6% было использовано на регенерацию смолы, 6,8% находится в выходящем потоке хлорида кальция и 0,6% не учтено (возможны потери в виде карбоната).

Приведенные выше цифры показывают, что очень мало карбоната (если вообще есть) выходит на стадии регенерации.

Пример 5. Работают по методике примера 2 со следующими исключениями.

Использованная ионообменная смола представляет собой слабоосновную гелеподобную акриловую смолу Амберлит 1РА68: масса, как получено, составляет 3328 г. 0брабатываемый раствор имеет 5,18 N по хлориду, 0,184 N по щелочи, 7,64 г/л CO2, отношение эквивалентов CO2/Na2O 1,89 и pH 7,02. 0н также содержит 3,70 г/л сульфата, выраженного как SO4 =. Раствор подают в колонну со скоростью 1 л/мин.

Как и с другими смолами, первые несколько литров имеют отношение эквивалентов CO2/Na2O 1,08. Девятый литр был 5,08 N по хлориду, 0,334 N по щелочи, имел отношение эквивалентов CO2/Na2O 1,08 и содержал 3,71 г/л SO4 =. Истощение колонны эквивалентно 7,49 г NaOH/100 г смолы.

Это показывает, что сульфат остается в фазе рассола и не проходит на стадию регенерации.

Пример 6. Работают по методике примера 2 с тем исключением, что используемой ионообменной смолой является макропористая слабоосновная акриловая смола Пуролит А830, масса, как получено, составляла 2085 г.

Обрабатываемый раствор является 5,18 N по хлориду, 0,154 N по щелочи, 6,38 г/л CO2, имеет отношение эквивалентов CO2/Na2O 1,88, pH 6,78. Раствор подают в колонну со скоростями 0,5-2,0 л/мин.

Первые несколько литров продукта из колонны были 5,08 N по хлориду, 0,285 N по щелочи и имеют отношение эквивалентов CO2/Na2O 0,93. Истощение колонны эквивалентно 4,93 г NaOH/100 г смолы.

Пример 7. Работают по методике примера 2 с тем исключением, что использованная ионообменная смола представляет собой слабоосновную акриловую смолу гелевого типа, Амберлит IRA67, масса, как получено, составляет 3000 г.

Обрабатываемый раствор является 5,21 N по хлориду, 0,18 N по щелочи, 6,28 г/л CO2, имеет отношение эквивалентов CO2/Na2O 1,59 и pH 7,9. Раствор подают в колонну со скоростью около 0,6 л/мин.

Первые несколько литров продукта из колонки были 5,07 N по хлориду, 0,302 N по щелочи и имеют отношение эквивалентов CO2/Na2O 0,94. Истощение колонны эквивалентно 8,52 г NaOH/100 г смолы.

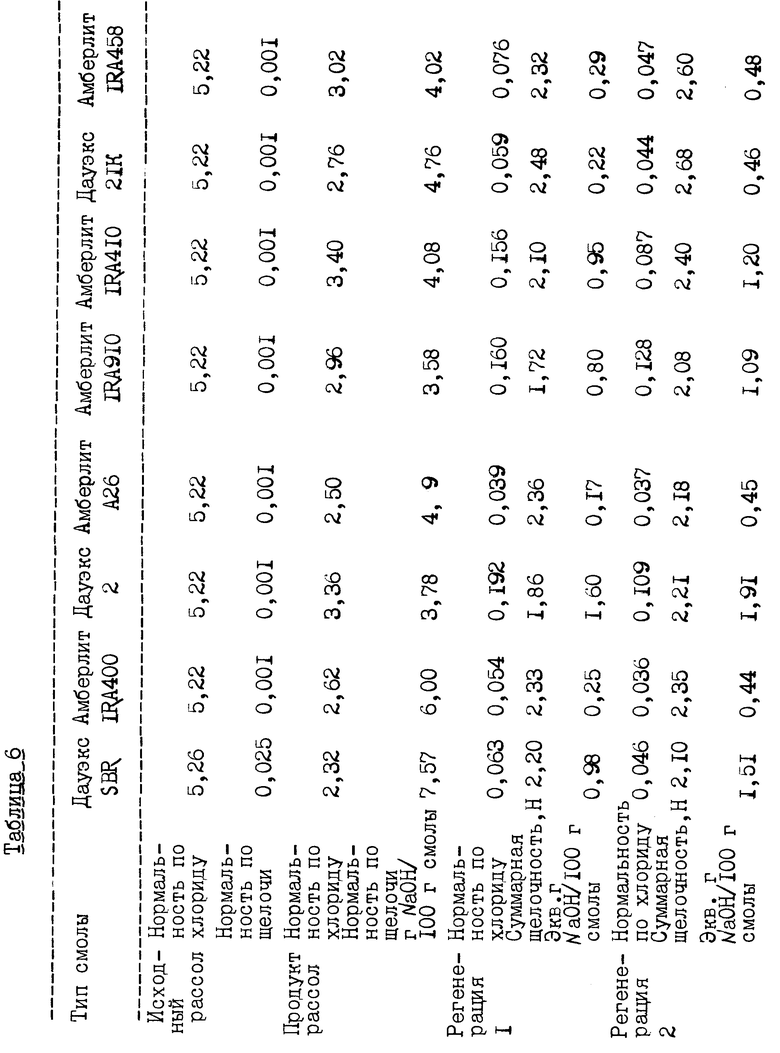

Пример 8. Этот пример иллюстрирует методику предварительной оценки, использованную для определения, какая смола является полезной в способе. Результаты приведены для различных слабоосновных акриловых смол.

Ионообменную смолу, варьируемую в количестве между 100 и 200 г, как получено во влажном состоянии, точно взвешивают и затем предварительно обрабатывают 5%-ным раствором гидроксида натрия, чтобы обеспечить, чтобы смола была в форме свободного основания, а затем тщательно промывают деминерализованной водой. Спускают воду, осушая поверхность смолы, и промывают по крайней мере 2 мл очищенного рассола на 1 г смолы для замены воды в смоле. Затем смолу смешивают с примерно 9 мл рассола на 1 г смолы и обрабатывают газообразным диоксидом углерода при комнатных условиях при перемешивании смеси до 90 мин. Раствор сцеживают из смолы и анализируют.

Смолу промывают еще рассолом для замещения реагентов, а затем промывают водой для удаления рассола до тех пор, пока хлорид в промывных водах не снизится до пренебрежительно малых величин. Затем перемешивают смолу с избыточным количеством суспензии гидроксида кальция в течение периода времени до 90 мин. Суспензию фильтруют и фильтрат анализируют на хлорид, чтобы определить количество иона хлорида, извлеченного из смолы.

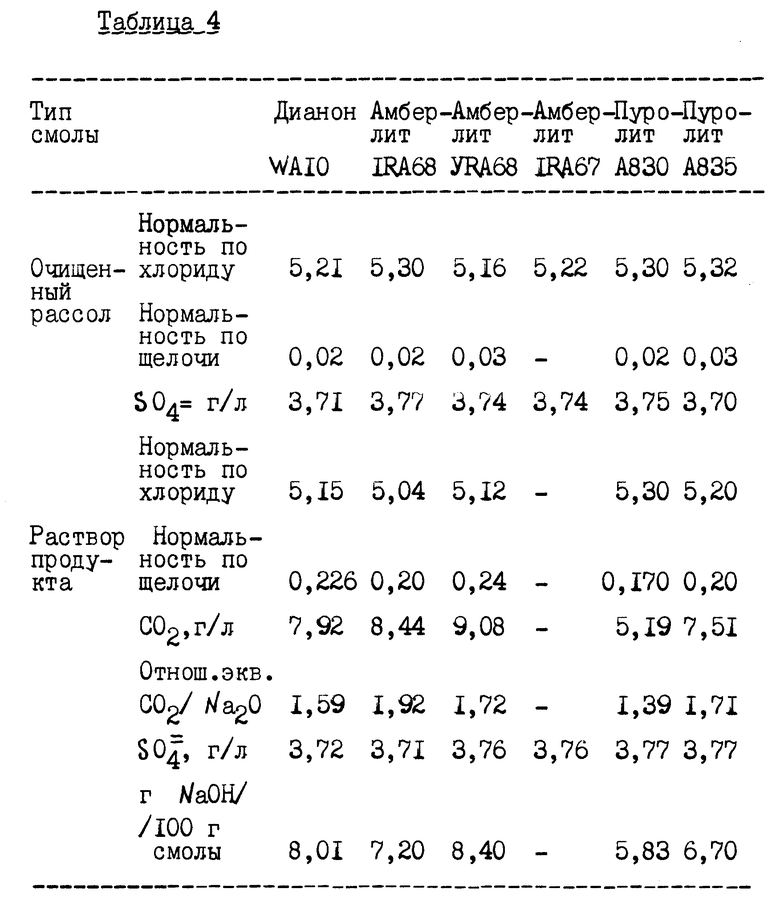

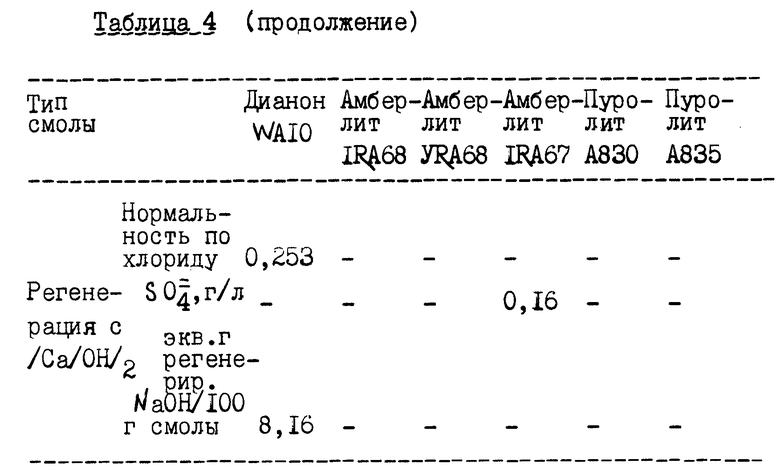

Был испытан ряд слабоосновных акриловых смол со следующими результатами (см. табл. 4).

Пример показывает эффективность при проведении реакции, эффективность регенерации известковым молоком (для одной смолы) и судьбу сульфата в рассоле.

Хотя этот пример не находится в соответствии с изобретением, он представляет собой начальный тест для идентификации смол, которые могут быть полезны в способе изобретения. Если смола не будет работать в условиях относительно низкой pH, которые существуют при испытаниях (например, pH 7-8), тогда она не пригодна для использования в изобретении.

Пример 9. Этот пример иллюстрирует методику оценки использования слабоосновных ионообменных смол на основе стирола.

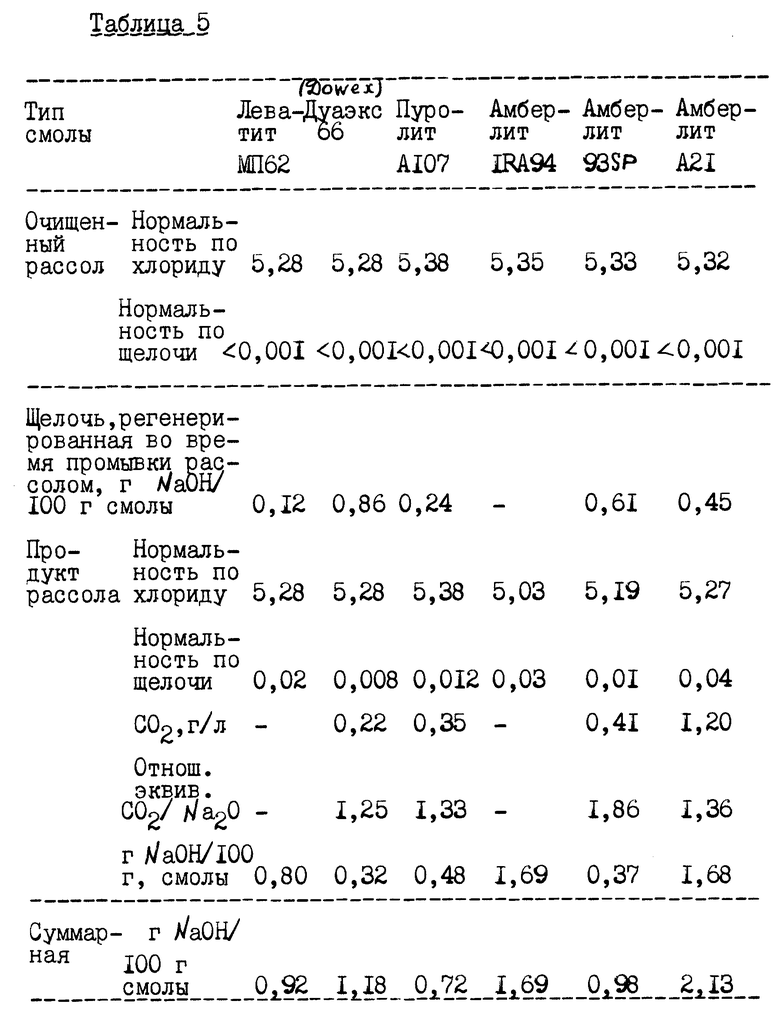

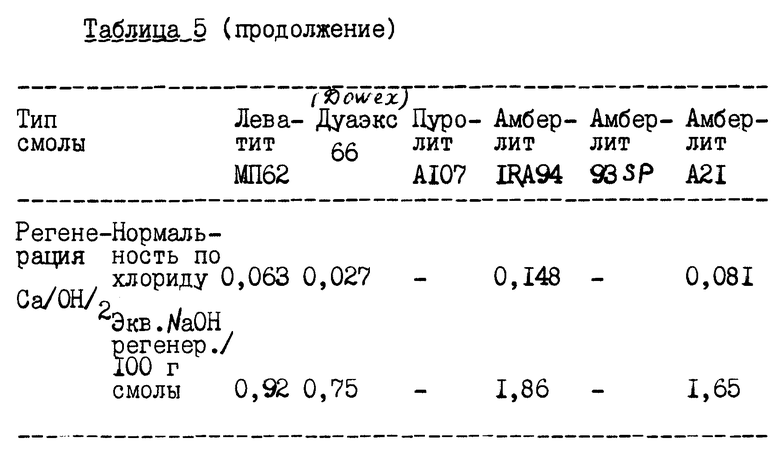

Экспериментальную процедуру проводят по методике примера 8. Использовали ряд слабоосновных ионообменных смол на основе сополимера стирол-дивинилбензол, получены результаты, представленные в табл.5.

Было показано, что смолы являются слишком слабоосновными и только малая часть потенциальной ионообменной емкости используется. Также показано, что некоторые из так называемых слабоосновных смол имеют некоторое количество (пропорцию) сильного основания и обычно не могут быть регенерированы с использованием известкового молока.

Пример 10. Этот пример иллюстрирует методику предварительной оценки с использованием сильноосновных ионообменных смол на основе стирола.

Около 300 г сильноосновной ионообменной смолы, взвешенной во влажном состоянии после превращения в ее ОН-форму, перемешивают с 0,3 л очищенного рассола в комнатных условиях. Анализируют образцы раствора каждые 10 мин до тех пор, пока не будут получены постоянные результаты. Для этого обычно требуются два-три образца. Затем смолу фильтруют и тщательно промывают водой для удаления имеющегося хлорида. Затем смолу повторно суспендируют в 0,35 л примерно 2,5 N суспензии гидроксида кальция (93,75 г/л) и перемешивают при комнатных условиях. Снова отбирают образцы каждые 10 мин до постоянного анализа образца. Если показано, что регенерация является неполной, добавляют еще суспензию гидроксида кальция и повторяют перемешивание и отбор образцов. Обычно таким путем достигается некоторая дополнительная регенерация (см. табл.6).

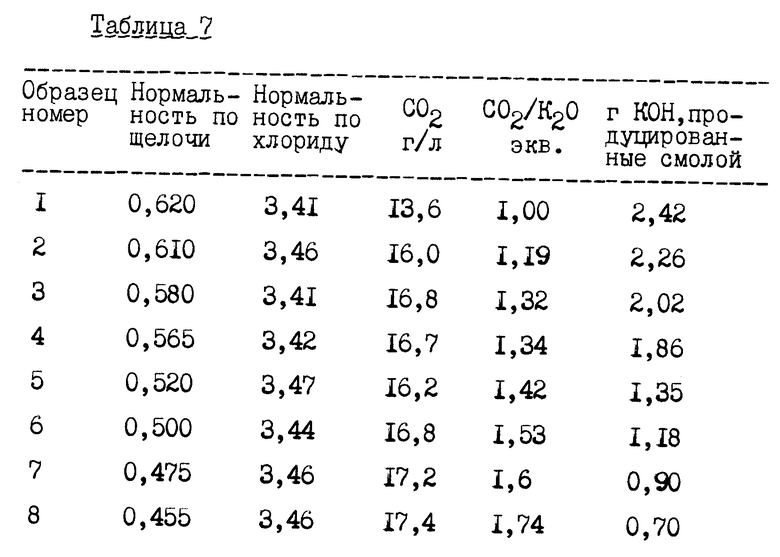

Пример 11. Заполняют колонну диаметром 25 мм 200 г слабоосновной смолы Пуролит А845, взвешенной в том виде, как получена. Смолу предварительно промывают избытком раствора, содержащего 5% гидроксида натрия, чтобы обеспечить ее превращение в форму свободного основания. Затем смолу промывают 400 мл раствора, содержащего 294,5 г KCl/л (3,95 N по Cl-). Затем в колонну подают со скоростью 20 мл/мин при комнатных условиях раствор, содержащий 262,4 г KCl/л (3,52 N по хлориду) и 39,24 г/л бикарбоната калия (0,392 N по щелочи). Раствор, выводимый из колонны, анализируют каждые 200 мл, получены результаты, представленные в табл.7.

Суммарный полученный КОН/100 г смолы 7,18 г.

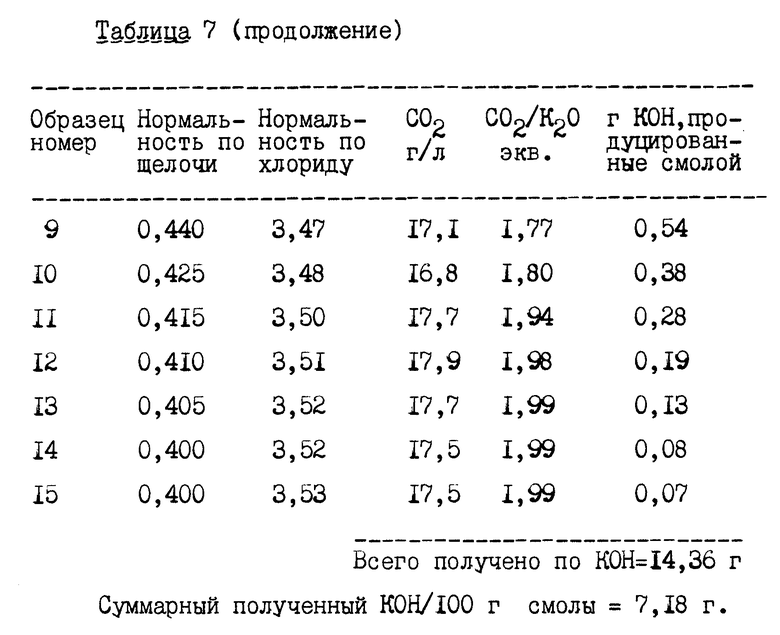

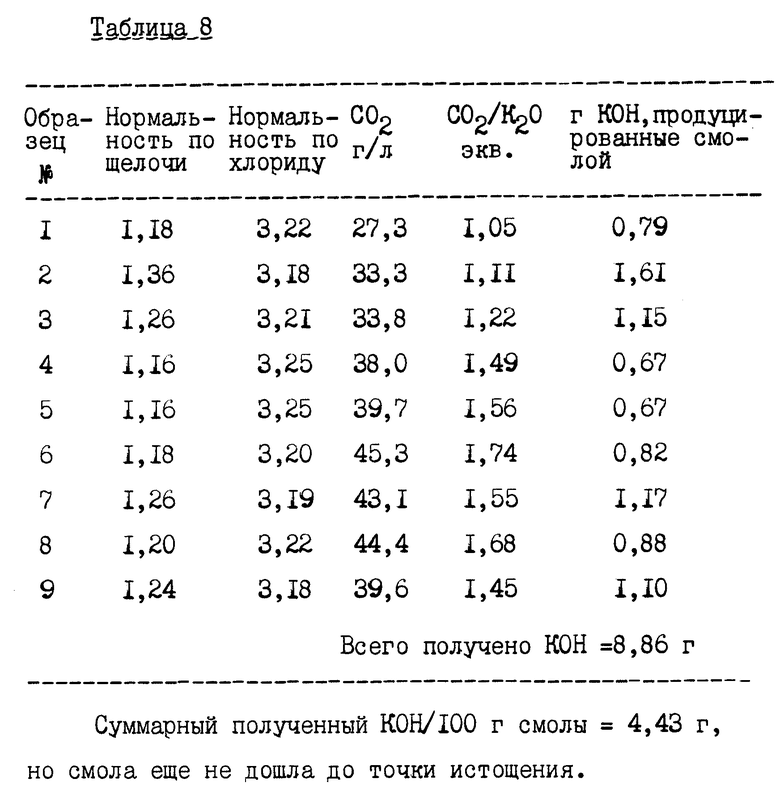

Пример 12. Работают по методике примера 11 с тем исключением, что исходный бикарбонатный раствор, подаваемый в колонну, имеет следующий состав: 246 г KCl/л (3,30 N по Cl-), 48,04 г K2O/л (1,02 N по щелочи) и 40,50 г диоксида углерода /л; отношение эквивалентов CO2/K2O равно 1,80. Анализируют каждые 100 мл раствора, выходящего из колонны. Результаты представлены в табл.8.

Суммарный полученный KOH/100 г смолы 4,43 г, но смола еще не дошла до точки истощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ВЫСОКОМИНЕРАЛИЗОВАННЫХ РАССОЛОВ | 2005 |

|

RU2281248C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| УДАЛЕНИЕ ДИОКСИДА УГЛЕРОДА ИЗ ПОТОКОВ ОТХОДЯЩЕГО ГАЗА ПОСРЕДСТВОМ СОВМЕСТНОГО ОБРАЗОВАНИЯ КАРБОНАТНЫХ И/ИЛИ БИКАРБОНАТНЫХ МИНЕРАЛОВ | 2008 |

|

RU2477168C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2000 |

|

RU2244687C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЛИ ЕГО СОЛЕЙ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1994 |

|

RU2090503C1 |

| Способ получения дехлорированных анионообменных смол | 1976 |

|

SU644390A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНА | 1993 |

|

RU2119904C1 |

Изобретение относится к получению карбонатов щелочных металлов, в частности, карбоната натрия. Сущность изобретения заключается в способе получения карбоната щелочного металла, например карбоната натрия, путем пропускания раствора или суспензии хлорида щелочного металла и бикарбоната щелочного металла через ионообменную смолу, которая удерживает хлорид и имеет основность большую, чем у иона бикарбоната, но меньшую, чем основность суспензии известкового молока. Продукт является водным раствором или суспензией карбоната щелочного металла. В случае, когда щелочным металлом является натрий, продукт может быть использован для очистки рассола в традиционном процессе получения аммиачной соды. 3 с. и 9 з.п. ф-лы, 8 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 2646918, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шокин И.Н., Крашенинников С.А | |||

| Производство кальцинированной соды и очищенного бикарбоната натрия.- М.: Высшая школа, 1972, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1997-12-20—Публикация

1994-05-25—Подача