Изобретение касается способа термического коксоудаления из реакционной печи и включенного после охладителя крекинг-газа.

Из выложенной заявки [1] известен способ термического коксоудаления из охладителей крекинг-газа, который заключается в том, что нагретый в реакционной печи, по меньшей мере, до температуры 700oC очищающий газ, состоящий из смеси водяного пара и воздуха (или кислорода), или смеси водяного пара и водорода различного состава, или воздуха, или смеси воздуха и кислорода, направляется через очищаемые охлаждающие трубки охладителя крекинг-газа. Газовая смесь вступает в реакцию с осажденным в охлаждающих трубках охладителя крекинг-газа нефтяным коксом и газифицируют или сжигают последний, так что таким образом осуществляется очистка трубок очистителя крекинг-газа от отложений кокса. Для реализации способа особое значение имеет то, что во время описанного процесса очистки рабочее давление в охладителе крекинг-газа со стороны подачи пара устанавливается, по меньшей мере, 120 бар, чтобы добиться достаточной для осуществления реакции между нефтяным коксом и очищающей газовой смесью высокой температуры поверхности трубок и тем самым нефтяного кокса.

Практика показала, что при использовании подобного рода систем охлаждения крекинг-газа, которые рассчитаны на давление на стороне подачи пара менее 120 бар, невозможно экономично осуществлять термическое коксоудаление, как описано выше, так как не достигается необходимая для коксоудаления из охлаждающих трубок скорость реакции. Способ достижения необходимой температуры поверхности и тем самым скорости реакции заключался бы в том, чтобы охладитель крекинг-газа во время очистки эксплуатировали без содержания воды и без давления на стороне подачи пара. Однако при этом существовала бы опасность того, что будут повреждаться трубки охладителя крекинг-газа, так как их параметры не рассчитаны на сухую эксплуатацию с вышеупомянутой высокой температурой газа на выходе реакционной печи и по техническим соображениям целесообразно не изготавливаются из выдерживающих высокую температуру материалов.

Поэтому задачей изобретения является создание способа, которому не присущи вышеупомянутые недостатки.

Эта задача решается с помощью отличительных признаков пункта 1 формулы изобретения. Предпочтительные усовершенствованные варианты выполнения изобретения можно позаимствовать из зависимых исполнительных пунктов 2 3 формулы изобретения.

С помощью мер в соответствии с изобретением возможно термическое коксоудаление их охладителя крекинг-газа, который рассчитан на рабочее давление на стороне подачи пара ниже 120 бар и охлаждающие трубки которого изготовлены не из выдерживающих высокую температуру материалов, причем не требуется охлаждение реакционной печи и отделение и открытие охладителя крекинг-газа.

Меры в соответствии с изобретением наряду с раздельным термическим коксоудалением из охладителя крекинг-газа позволяют также осуществлять одновременное термическое коксоудаление из реакционных печей и охладителей крекинг-газа. Тем самым в общем процессе коксоудаления существенно можно экономить время и более эффективно эксплуатировать установку.

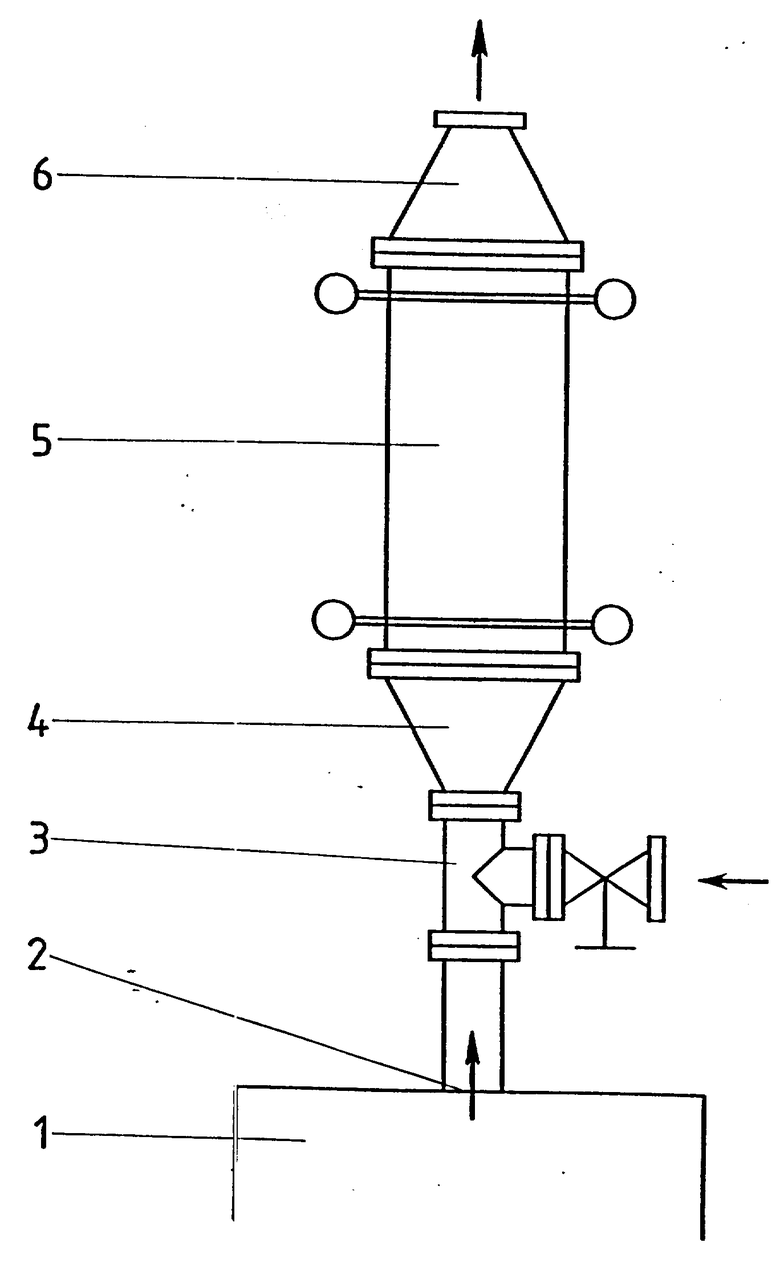

Ниже изобретение более подробно поясняется с помощью чертежа. На чертеже показан: вид охладителя крекинг-газа с предвключенной реакционной печью и смесительной трубой.

При подобающей очистке реакционной печи 1 и охладителя 5 крекинг-газа или одного охладителя 5 крекинг-газа необходимый для получения крекинг-газа поток углеводорода (производственный поток газа) и реакционной печи 1 прерывается и заменяется очищающей смесью, состоящей из водяного пара и воздуха в любом соотношении компонентов смеси, т.е. в предельных случаях состоящей только из водяного пара или только из воздуха. При этом температура нагретого в реакционной печи 1 очищающего газа на выходе 2 реакционной печи 1 понижается примерно с 850oC примерно до 300oC и благодаря примешиванию охлаждающей среды через смесительную трубу 3 между выходом 2 реакционной печи и входом 4 охладителя крекинг-газа на входе 4 охладителя крекинг-газа устанавливается и поддерживается путем регулирования температуры около 250oC. Используемая охлаждающая среда, которая не нагревается в реакционной печи, имеет температуру от 20 до 200oC и состоит из водяного пара и воздуха или только из воздуха. После достижения вышеупомянутой температуры на входе 4 охладителя крекинг-газа охладитель 5 крекинг-газа запирается на стороне подачи воды и обезвоживается. Затем очищающий газ нагревается в реакционной печи 1 примерно до температуры 850oC. Выходящая на выходе 2 реакционной печи, нагретая очищающая газовая смесь смешивается и регулируется в установленной между выходом 2 реакционной печи и входом 4 охладителя крекинг-газа смесительной трубе 3 с охлаждающей средой (свойства, как описано выше), в таком соотношении компонентов смеси, что при этом достигается температура очищающей газовой смеси от 300 до 600oC, предпочтительно от 400 до 450oC, на входе 4 охладителя крекинг-газа. Соответствующее способу давление очищающего газа устанавливается в пределах от 1 до 10 баров. Очищающая газовая смесь направляется в технологический ввод или на вход 4 опустошенного со стороны подачи воды и находящегося без давления охладителя 5 крекинг-газа. В указанном диапазоне температур очищающего газа от 300 до 600oC, предпочтительно от 400 до 450oC, соприкасающиеся с газом, покрытые нефтяным коксом внутренние поверхности охлаждающей трубы нагреваются теперь до достаточной температуры поверхности, чтобы началась необходимая для очистки реакция между очищающим газом и прилипшими к внутренним поверхностям трубок слоями кокса. Благодаря точному регулированию входной температуры очищающего газа достигается то, что поддерживается достаточно высокая температура для процесса очистки. Одновременно благодаря этому обеспечивается ограничение температуры очищающего газа, так что охладитель 5 крекинг-газа подвергается воздействию лишь такой температуры, что предотвращается повреждение охладителя 5 крекинг-газа. При определении максимально допустимой температуры очищающего газа необходимо учитывать как выбор материала, так и специфическую конструкцию охладителя крекинг-газа, в частности, эластичность относительно допустимых перепадов температур. Необходимо также обращать внимание на сохранение образовавшегося на стороне подачи воды защитного слоя из магнетита железа.

Регулирование температуры на входе охладителя крекинг-газа может осуществляться путем изменения температуры на выходе реакционной печи и/или количественного соотношения нагретого в реакционной печи 1 очищающего газа и подаваемого между выходом 2 реакционной печи и входом 4 охладителя крекинг-газа количества охлаждающей среды и при необходимости ее температурой.

Целесообразно измерять температуру очищающего газа на выходе 6 охладителя 5 крекинг-газа, чтобы избежать слишком высокого высвобождения энергии в результате сгорания кокса в охладителе 5 крекинг-газа. При слишком высоком повышении температуры очищающего газа на выходе 6 охладителя 5 крекинг-газа выше разности в 30 50oC выше входной температуры на процесс можно воздействовать путем понижения входной температуры.

Необходимая продолжительность коксоудаления определяется в соответствии с толщиной и консистенцией отложений нефтяного кокса и может быть установлена эмпирически в соответствии с каждым отдельным случаем. В качестве ориентировочной величины можно назвать 10 40 часов. Продолжение и завершение процесса очистки может осуществляться также посредством измерения содержания CO2 в очищающем газе на выходе 6 охладителя крекинг-газа. Типичные предельные величины завершения очистки могут быть определены для каждого отдельного случая эмпирически.

После окончания коксоудалния температура очищающей газовой смеси на входе 4 охладителя крекинг-газа устанавливается порядка 250oC, при необходимости путем примешивания охлаждающей среды, как описано выше. В заключение охладитель 5 крекинг-газа заполняется питательной водой, прекращается подача очищающего газа в реакционную печь 1, реакционная печь 1 нагружается производственным газом (углерод и водяной пар) и нагревается до рабочей температуры.

Наряду с раздельным термическим коксоудаление из охладителя 5 крекинг-газа способ позволяет также осуществлять одновременное термическое коксоудаление из реакционной печи 1 и охладителя 5 крекинг-газа.

Использование: изобретение касается способа термического коксоудаления из реакционной печи и включенного после охладителя крекинг-газа. Сущность изобретения: подача углеводорода к реакционной печи прерывается и углеводород заменяется очищающей газовой смесью, состоящей из водяного пара и/или воздуха, температура очищающего газа на входе охладителя крекинг-газа понижается примерно до 250oC и регулируется путем примешивания охлаждающей среды, после чего охладитель крекинг-газа на стороне подачи воды опорожняется и затем температура очищающего газа в реакционной печи повышается примерно до 850oC, причем температура очищающего газа путем примешивания охлаждающей среды через смесительную трубу между выходом реакционной печи и входом охладителя крекинг-газа регулируется и поддерживается на входе охладителя крекинг-газа на уровне 300 - 600oC, предпочтительно 400 - 450oC, после коксоудаления, которое продолжается примерно 10 - 40 часов, температура очищающего газа на входе охладителя устанавливается порядка 250oC, при необходимости регулируется путем подмешивания охлаждающей среды, после чего охладитель крекинг-газа заполняется питательной водой и затем прекращается подача очищающего газа в реакционную печь и возобновляется процесс расщепления благодаря подаче в реакционную печь углеводорода и водяного пара. 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка 3010000, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-20—Публикация

1994-10-19—Подача