Изобретение относится к процессам получения низших олефинов путем переработки нефтяного остаточного сырья с применением процесса пиролиза и может быть использовано в нефтехимической и химической промышленности.

Известно применение способа получения низших олефинов из вакуумного газойля. Газойль предварительно нагревают до 170oC в теплообменник первичного разделения, затем смешивают с паром и направляют в печи пиролиза, где процесс ведут при температуре 750-775oC.

Недостатком этого способа ускоренное отложение кокса в печах, установка ежегодно останавливается для профилактического ремонта. Очень высокий расход низкокачественных жидких продуктов пиролиза (см. Тематический обзор "Современное состояние и перспективы технического прогресса нефтеперерабатывающей и нефтехимической промышленности" М. ЦНИИТЭНефтехим, 1976, стр. 75).

Известен способ получения низших олефинов путем переработки вакуумного газойля, описанный в книге "Пиролиз углеводородного сырья". М. "Химия", 1987, стр. 52-58. По этому способу низшие олефины получают путем пиролиза вакуумного газойля с предварительной его подготовкой. Специфика состава утяжеления нефтяных фракций предопределяет разработку специальной технологии. Сырой вакуумный газойль обладает низким потенциалом выхода этилена и вызывает повышенное коксообразование. Для вакуумного газойля характерно содержание серы и азотных соединений. К специальным методам предварительной подготовки относятся гидрообессеривание, гидродеароматизация, гидрокрекинг и экстрактивная деароматизация. Удаление сернистых и азотистых соединений снижает коррозионную активность сырья, чем удлиняет срок службы трубчатых печей пиролиза. Однако такая предварительная подготовка заметно не повышает выход этилена, выход этилена, выход тяжелых фракций, выкипающих ≥ 200oC, сохраняется высоким, степень коксообразования остается высокой (см. Мухина Т. Н. и др. Пиролиз углеводородного сырья М. Химия, 1987 г.).

Наиболее близким к предлагаемому способу является способ переработки нефтяного остаточного сырья путем термического крекинга с последующим пиролизом жидких дистилляторов термокрекинга, при этом процесс термического крекинга ведут за счет тепла продуктов пиролиза (см. авт. свид. СССР N 977477, кл. C 10 G 51/02)

К недостаткам данного способа относятся.

1. Низкое качество остатка из-за попадания в него нестабильных тяжелых жидких продуктов пиролиза.

2. Невозможность совмещения производства низших олефинов с получением средних дистиллятов из-за попадания в последние некачественных продуктов пиролиза (соединения нафталинового ряда, фенантрен, антрацен и т.д.).

3. Увеличение энергозатрат на ректификацию газов из-за смещения газов термокрекинга, имеющих невысокий процент содержания низших олефинов, с газами пиролиза.

4. Увеличение коксования и уменьшение пробега пиролизных печей из-за попадания в дистиллятные фракции, направляемые на пиролиз, нестабильных вторичных продуктов пиролиза.

5. Недостаточно высокий выход низших олефинов.

6. Накопление в сырье пиролиза практически неподвергающейся пиролизу балластной фракции пиробензина и в первую очередь бензола.

Целью заявляемого способа является устранение вышеперечисленных недостатков.

Поставленная цель достигается тем, что тяжелые остаточные фракции перерабатывают в 2 стадии. На первой стадии их подвергают термокрекингу при температуре 460-510oC. Продукты термокрекинга разделяют на легкую газопаровую часть в интервале кипения C1 360oC с содержанием темных нефтепродуктов (фракции с началом кипения свыше 360oC) до 8% вес и тяжелую фракцию. На второй стадии газопаровую часть подвергают пиролизу при температуре 750-830oC. Поскольку по сравнению с известным способом увеличивается сырьевая база пиролиза за счет вовлечения в нее углеводородов по C4 включительно, а также ввиду того, что легкие углеводороды (водород, метан, этан) оказывают инициирующее влияние на процесс пиролиза тяжелой части, общий выход низших олефинов увеличивается. Одновременно уменьшаются энергозатраты на осуществление процесса, уменьшается коксообразование и значительно возрастает время пробега пиролизных печей, тяжелые остатки, используемые в качестве котельного топлива, получаются улучшенного качества. Ограничение содержания таких нефтепродуктов, выкипающих при температуре выше 360oC, в газопаровой фракции, направляемой на пиролиз, 8% связано с тем, что темные нефтепродукты содержат значительное количество смол, асфальтенов и непредельных углеводородов, что приводит к резкому увеличению коксообразования и уменьшению пробега пиролизных печей и увеличивает выход тяжелой жидкой фракции пиролиза, ухудшает ее качество. При увеличении количества темных нефтепродуктов в сырье пиролиза значительно увеличивается налегание фракций, т.е. в сырье пиролиза появляются более тяжелые фракции с концом кипения 400-450oC.

При увеличении четкости ректификации (уменьшении содержания фракции ≥ 360oC ниже 8%) сырья пиролиза происходит значительное увеличение энергетических затрат в связи с ростом кратности орошения.

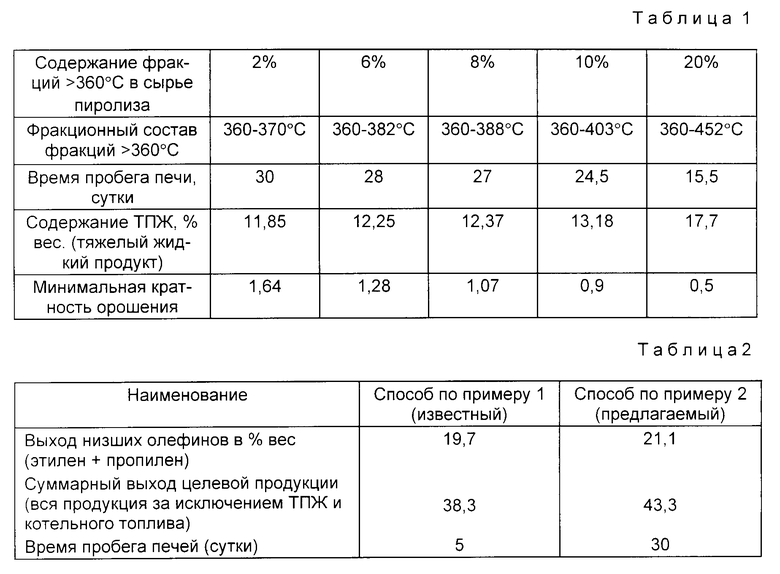

В таблице 1 отражены показатели способа в зависимости от содержания фракции ≥ 360oC в сырье пиролиза (на пиролиз поступает фракция C1 360oC).

Из таблицы 1 следует, что в диапазоне содержания фракций ≥ 360oC в сырье пиролиза 2-8% увеличение содержания ТЖП на каждый процент увеличения фракций ≥ 360oC составляет 0,1 0,16 мас. в диапазоне 8-20% увеличение содержания ТЖП составит 0,3-0,4% мас.

Отличительными признаками заявляемого способа является то, что продукты термокрекинга нефтяного остаточного сырья разделяют на тяжелые фракции и легкую газопаровую фракцию в пределах выкипания C1 360oC с содержанием фракций, выкипающих при температуре свыше 360oC в количестве не выше 8% мас. которую направляют на пиролиз.

Предложенный способ увеличивает выход целевой продукции, в том числе низших олефинов, уменьшает степень коксования и увеличивает пробег пиролизных печей, уменьшает энергозатраты на ректификацию, позволяет совмещать производство низших олефинов с получением средних дистилляторов, улучшает качество остатка, исключает накопление в сырье пиролиза балластной фракции пиробензина (в первую очередь бензола).

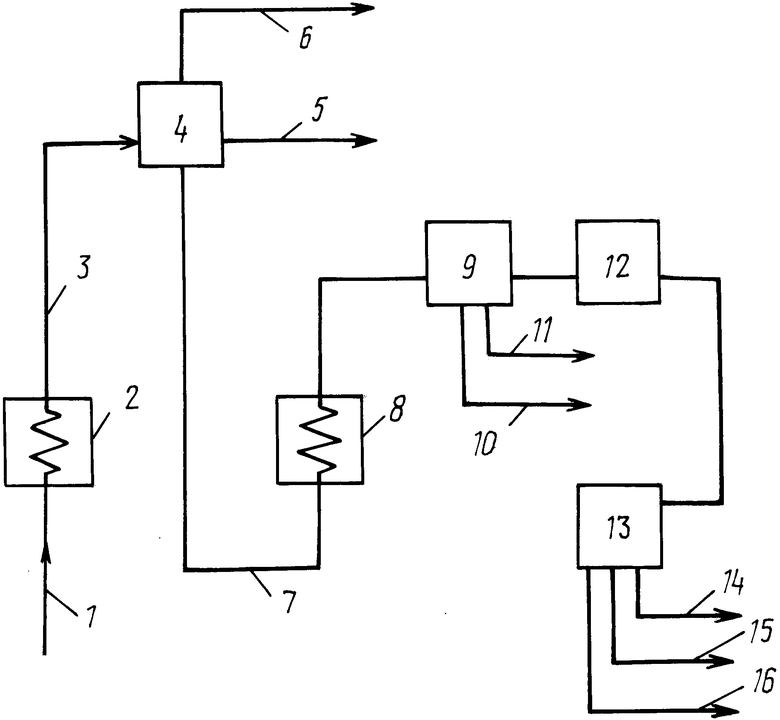

На чертеже приведена принципиальная схема осуществления предлагаемого способа. Тяжелое остаточное сырье под давлением 20-30 ата по трубопроводу 1 поступает в печь термокрекинга 2. Термокрекинг проходит при температуре 460-510oC. Продукты термокрекинга поступают по трубопроводу 3 в блок разделения 4. Блок разделения 4 может состоять из одной сложной либо нескольких ректификационных колонн. Тяжелые продукты термокрекинга - дизтопливо и котельное топливо выводятся по трубопроводам 5 и 6 как целевые продукты, либо фракцию дизтоплива также направляют на пиролиз. Легкие продукты термокрекинга в первой фазе направляются по трубопроводу 7 в блок печей пиролиза 8, где подвергаются высокотемпературному пиролизу при температуре выше 800oC.

Пирогаз после закалки (на схеме не показано) поступает в блок подготовки пирогаза 9, откуда тяжелые фракции пиролиза выводятся по трубопроводам 10 и 11. Легкая часть пирогаза направляется на компрессор 12 и подвергается газоразделению на блоке 13, откуда целевые продукты (этилен, пропилен, фракции C4) выводятся по трубопроводам 14, 15, 16.

Пример 1 (известный способ). Берут остаток прямой перегонки нефти и контактируют его со смесью парообразных продуктов пиролиза и термокрекинга, при этом сырье нагревается, а продукты термокрекинга и пиролиза охлаждаются. Обезвоженную и частично сконденсированную смесь продуктов термокрекинга и пиролиза направляют на ректификацию, где выделяют газообразные продукты, и жидкую фракцию C5 300oC, которую направляют на пиролиз. Продукты пиролиза направляют в реактор термокрекинга, где осуществляют прямое контактирование их с нагретым в теплообменнике сырьем остатком прямой перегонки нефти (см. а.с. 977477).

Выходы основных продуктов: этилен 11,2% пропилен 8,5% котельное топливо 61,7% Время пробега печи не свыше 5 суток, так как в сырье пиролиза попадают некачественные нестабильные жидкие продукты пиролиза (соединения нафталинового ряда, фенантрен, антрацен).

Пример 2. Остаточное сырье-мазут западно-сибирской нефти на первой стадии подвергают термокрекингу при давлении 20-30 ата и температуре 460-510oC. Выходы продуктов: газ 4% бензин 12,7% дизельная фракция 34,5% котельное топливо 48,8% Газопаровую фракцию, содержащую газ, бензин, дизельную фракцию с пределами выкипания C1 360oC, содержащую до 8% фракций 360-390oC, направляют на пиролиз при температуре 820oC. Суммарные выходы продуктов (на мазут): этилен 12,8% сухой газ (H2 + CH4) 7,1% пропилен 8,3% фракция C4 пиролиза 6,5% пиробензин 8,6% ТЖП и котельное топливо 56,7% Время пробега печей 30 суток.

Пример 3. В условиях примера 2 пиролизу подвергают газобензиновую фракцию с пределами выкипания НК-180oC. При этом одновременно с получением низших олефинов получают качественные дизельные фракции, которые после гидрооблагораживания используют как целевые продукты.

Суммарные выходы продуктов (на мазут): сухой газ (H2 + CH4) 2,7% этилен 6,1% пропилен 2,8% фракция C4 1,7% пиробензин - 2,5% дизельная фракция 180-360oC 34,5% ТЖП и котельное топливо - 49,7% Время пробега печей 40-50 суток. Сравнительные данные по известному и предлагаемому способу приведены в таблице 2.

Из приведенных примеров видно, что заявляемый способ ведет к увеличению выхода целевой продукции и уменьшению выхода остаточных продуктов по сравнению с известным способом, увеличивается время пробега печей (уменьшается коксообразование). В виду вывода пиробензина в качестве целевого продукта не происходит накопления в сырье пиролиза ароматизированной бензольной фракции, являющейся балластом для процесса пиролиза.

Вывод пиробензина в известном способе приведет к одновременному выводу из процесса бензина термокрекинга, что уменьшит количество пиролизуемого сырья и выход низших олефинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивирования реактора пиролиза углеводородов | 1987 |

|

SU1502601A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| СПОСОБ ГИДРОПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2249611C1 |

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПИРОЛИЗОМ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2116331C1 |

| Способ получения низших олефинов | 1984 |

|

SU1189871A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

Способ получения низших олефинов из вакуумного газойля относится к процессам термической переработки углеводородного сырья в трубчатых печах и может быть использован в нефтехимической и химической промышленности.

Вакуумный газойль, являющийся сырьем для получения низших олефинов, перерабатывают в две стадии. На первой стадии осуществляют термокрекинг вакуумного газойля при температуре 495-505oС, при этом продукты термокрекинга разделяют на легкую фракцию с содержанием темных нефтепродуктов не выше 8% и тяжелую фракцию. На второй стадии легкую фракцию (газ, бензин, при необходимости керосино-дизельные фракции) подвергают пиролизу при температурах ≥ 750oC.

В результате такой переработки тяжелая часть продуктов термокрекинга (фракция свыше 500oC), являющаяся низкокачественным сырьем для пиролиза, выводится как компонент котельного топлива или сырье процесса коксования.

Применение данного способа увеличивает выход целевой продукции (низших олефинов) и сокращает процесс коксообразования. 2 табл., 1 ил.

Способ получения низших олефинов путем термической переработки нефтяного остаточного сырья, включающий его предварительный термокрекинг с дальнейшим разделением продуктов термокрекинга на фракции и последующий пиролиз легкой фракции, отличающийся тем, что продукты термокрекинга разделяют на тяжелую фракцию и легкую газопаровую фракцию в пределах выкипания от C1 до 360oС с содержанием фракций, выкипающих при температуре выше 360oС, не выше 8 мас. направляемую на пиролиз.

| Мухина Т.Н | |||

| и др | |||

| Пиролиз углеводородного сырья - М.: Химия, 1987, с.51 - 58 | |||

| Способ переработки нефтяного остаточного сырья | 1979 |

|

SU977477A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-12-20—Публикация

1995-11-08—Подача