(54 ) СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ОСТАТОЧНОГО

1

Изобретение относится к способам переработки нефтяного остаточного сырья с одновременным получением низкомолекулярных олефинов и остаточного котельного топлива с пониженной вязкостью и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ одновременного получения котельного топлива и низЬомолекулярных олефинов гидрокрекингом остаточного сырья и последукхдим пиролизом фракций гидрокрекинга, выкипающих до 300°С l.

К недостаткам способа относится трудность аппаратурного оформления высокие капитальные и эксплуатационные затраты каталитического процесса гидрокрекинга остаточного сырья, с помощью которого получаются дистилляты для пиролиза, а также жесткие требования к качеству остаточного сырья.

Наиболее близким к предлагаемому по сущности и достигаемому результату является способ переработки нагретого нефтяного остаточного сырья путем его термического к;рекирования в присутствии водрого пара, после чего полученные продукты при 300 СЫРЬЯ

направляют в сепаратор для отделения паровой фазы. Дистиллят термокрекинга смешивают с новой порцией перегретого водяного пара и направляют а трубчатый реактор термокрекинга, где поддерживается температура 450-550с. Паровые фазы (дистилляты) от обеих ступеней термокрекинга подвергают пиролизу при

10 700-950 с, при этом получается этилен как основной продукт 2.

К недостаткам известного способа относятся высокие энергетические затраты, обусловленные необходимостью перегрева водяного пара, проведени15ем процесса термокрекинга в обогреваемом трубчатом реакторе за счет тепла сжигаемого топлива, а также отсутствием утилизации тепла высоко20температурного процесса пуролиза для прямого нагрева исходного сырья.

Цель изобретения - снижение, энер1гетических затрат на процесс.

Поставленная цель достигается тем, 25 что согласно способу переработки нефтяного остаточного сырья путем его термического крекирования с последующим пиролизом дистиллята термокрекинга, процесс термического крекинга осуществляют за счет тепла

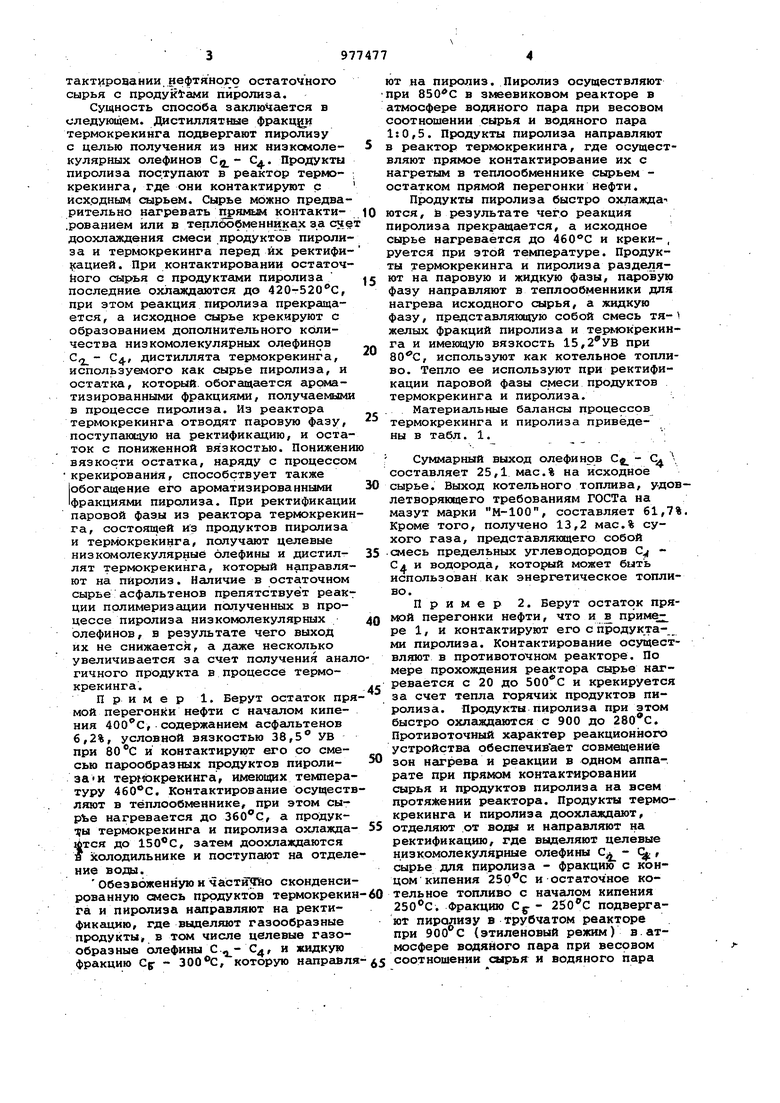

30 продуктов пиролиза при.прямом контактировании нефтяного остаточного сырья с продуктами пиролиза. Сущность способа заключается в следующем. Дистиллятные фракц|ш термокрекинга подвергают пиролизу с целью получения из них низксмолекулярных олефинов Сд С. Продукты пиролиза поступают в реактор термокрекинга, где они контактируют с исхрдным сырьем. Сырье можно предварительно нагревать прямым контакти.рованием или в теплообменни ках за сче доохлаждения смеси продуктов пироли за и термокрекинга перед их ректифи рацией. При контактировании остаточ Ього с продуктами пиролиза последние охлаждаются до 420-520 С, при этом реакция пиролиза прекращается, а исходное сырье крекируют с образованием дополнительного количества низкомолекулярных олефинов С - С., дистиллята термокрекинга, используемого как сырье пиролиза, и остатка, который обогащается аротлатизированными фракциями, получаемыми в процессе пиролиза. Из реактора термокрекинга отводят паровую фазу. поступакядую на ректификацию, и оста ток с пониженной вязкостью. Понижен вязкости остатка, наряду с процессом крекирования, способствует также обогащение его ароматизированными фракциями пиролиза. При ректификаци паровой фазы из реактс а термокреки га, состоящей из продуктов пиролиза и термокрекинга, получают целевые низкомолекулярныё олефины и дистиллят термокрекинга, который направля ют на пиролиз. Наличие в остаточном сырье асфальтенов препятствует реак ции полимеризации полученных в процессе пиролиза низкомолекулярных олефинов, в результате чего выход их не снижается, а даже несколько увеличивается за счет получения анал гичного продукта в процессе термокрекинга. Пример 1. Берут остаток пр мой перегонки нефти с начёшом кипения 400с, содержанием асфальтенов 6,2%, условной вязкостью 38,5° УВ при и контактируют его со смеСЬЮ парообразных продуктов пиролизаИ тернокрекинга, имеющих темпера туру , Контактирование осущест ляют в теплообменнике, при этом сыр1ье нагревается до , а пройукз ы термокрекинга и пиролиза охлажда до 150®С, затем доохлаждаются в холодильнике и поступают на отдел ние воды. Обезвоженную и частиЧйо сконденси рованную смесь продуктов термокреки га и пиролиза нгшравляют на ректификацию, где выделяют газообразные продукты, в том числе целевые газообразные олефины С - и жидкую фракцию Ср - , которую напрайл ют на пиролиз. Пиролиз осуществляют при в змеевиковом реакторе в атмосфере водяного пара при весовом соотношении сырья и водяного пара 1:0,5. Продукты пиролиза направляют в реактор термокрекинга, где осуществляют прямое контактирование их с нагретым в теплообменнике сьорьем остатком прямой перегонки нефти. Продукты пиролиза быстро охлажда ются, в результате чего реакция пиролиза прекращается, а исходное сырье нагревается до и креки- , руется при этой температуре. Продукты термокрекинга и пиролиза разделяют на паровую и жидкую фазы, паровую фазу направляют в теплообменники для нагрева исходного сырья, а жидкую фазу, Представлякицую собой смесь тя- желых фракций пиролиза и теркюкрекинга и имеющую вязкость 15, при , используют как котельное топливо. Тепло ее используют при ректификации паровой фазы смеси продуктов термокрекинга и пиролиза. Материальные балансы процессов термокрекинга и пиролиза приведены в табл. 1. Суммарный выход олефинов С - С составляет 25,1 мае.% на исходное сырье. Выход котельного топлива, удовлетворяющего требованиям ГОСТа на мазут марки М-100, составляет 61,7%. Кроме того, получено 13,2 мас.% сухого газа, представляющего собой смесь предельных углеводородов С СА и водорода, который может быть использован как энергетическое топливо. Пример 2. Берут остаток прямой перегонки нефти, что и в пример ре 1, и контактируют его с продуктами пиролиза. Контактирование осуществляют в противоточном реакторе. По мере прохождения реактора сырье нагревается с 20 до и крекируется за счет тепла горячих продуктов пиролиза. Продукты пиролиза при этом быстро охлсшдаются с 900 до . Противоточный характер реакционного устройства обеспечивает совмещение зон нагрева и реакции в одном аппа-, рате при прямом контактировании сырья и продуктов пиролиза на всем протяжении реактора. Продукты термокрекинга и пиролиза доохлаждают, отделяют от и направляют на ректификацию, где выделяют целевые ннзкомолекулярные олефины С - i , сырье для пиролиза - фракцию с концом кипения и остаточное котельное топливо с началом кипения . Фракцию - 250С подвергают пиролизу в трубчатом реакторе при 900 О (этиленовый режим) в.атмосфере водяного пара при весовом соотношении сырья и водяного пара

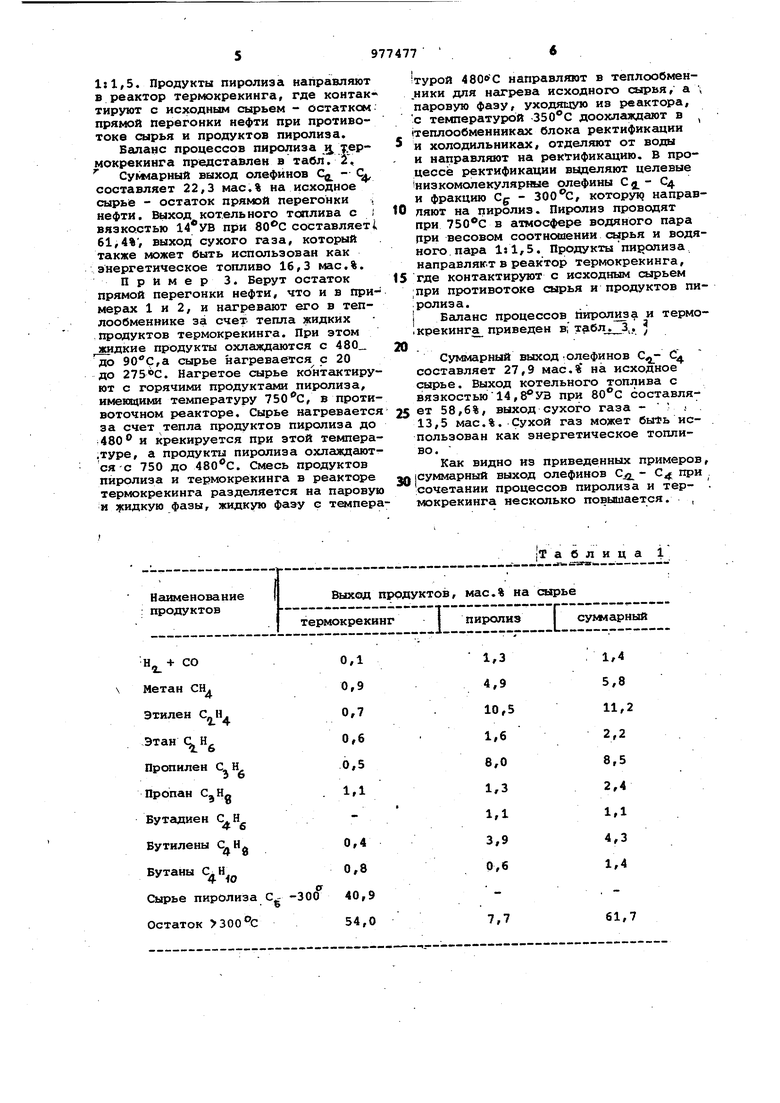

1:1,5. Продукты пиролиза направл5иот в реактор термокрекинга, где контактируют с исходным сырьем - остатком прямой перегонки нефти при противотоке сырья и продуктов пиролиза.

Баланс процессов пиролиза i т.Р мокрекинга представлен в табл. :2, Суммарный выход олефииов Сд - ( составляет 22,3 мас.% на исходное сырье - остаток прямой перегонки . нефти. Выход котельного топлива с i вязкостью при составляет4 61,4%, выход сухого газа, который также может быть использован как энергетическое топливо 16,3 мае.%.

Примерз. Берут остаток прямой перегонки нефти, что и в примерах 1 и 2, и нагревают его в теплообменнике за счеТ тепла жидких продуктов термокрекинга. При этом жидкие продукты охлаждаются с 480 до ,а сырье нагревается с 20 до . Нагретое сырье контактируют с горячими продуктами пиролиза, имеющими температуру 750®С, в противоточном реакторе. Сырье нагревается за счет тепла продуктов пиролиза до 480 и крекируется при этой темпера.туре, а продукты пиролиза охлаждаются -с 750 до . Смесь продуктов пиролиза и термокрекинга в реакторе термокрекинга разделяется на паровую и уидкую фазы, жидкую фаэу с темпера турой направляют в теплообмен.ники для Нс1грева исходного сырья, а паровую фазу, уходящую ив реактора, с температурой доохлаждают в , (теплообменниках блока ректификации

и холодильникгих, отделяют от воды и направляют на ректификацию. В процессе ректификации выделяют целевые низкомолекулярные олефины С и фракцию Ср - , которую направпяют на пиролиз. Пиролиз проводят при в атмосфере водяного пара |1ри весовом соотношении сырья и водяного пара Is 1,5. Продукты пиролиза направляют в реактор термокрекинга,

где контактируют с исходным сырьем ;при противотоке олрья и продуктов пи.ролиза.

1 Баланс процессов пироли за и термо. крекинга приведен в; ..

Суммарный выход .олефинов С составляет 27,9 мас.% на исходное сырье. Выход котельного топлива с вязкостью14, при составляет 58,6%, выход сухого газа - . 13,5 мас.%. Сухой газ может использован как энергетическое топливо.

Как видно иэ приведенных примеров,

Суммарный выход олефинов С 4i Р сочетании процессов пиролиза и тер- . мокрекинга несколько повышается. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2099389C1 |

| Способ переработки тяжелых нефтяных остатков | 1979 |

|

SU954413A1 |

| Способ разделения продуктов каталитического крекинга | 1985 |

|

SU1273378A1 |

| Способ получения котельного топлива | 1978 |

|

SU747882A1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

Сырье пиролиза С. -300 40,9

О

Остаток 300 С54,0

{Таблица 1

61,7

7,7

Таблица 2

Формула изобретения

Способ переработки нефтяного остаточного сырья путем его термического крекинга с последукицим пиролизом дистиллята термокрекинга, о тли чающийся тем, что, с целью снижения энергетических затрат, процесс термического крекинга осуществляют за счет тепла продуктов

пиролиза при прямом контактировании нефтяного остаточного сырья с продуктами пиролиза.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-30—Публикация

1979-08-23—Подача