Изобретение относится к способу пассивирования внутренней поверх- .нести реактора при пиролизе углеводородного сырья и может быть использовано в нефтехимической промьшшен- ности при производстве низших олефинов.

Цель изобретения - увеличение рабочего пробега пиролизной печи между выжигами кокса, сиижение расхода топлива на процесс за счет уменьшения температуры пассивирования, снижения концентрации серусодержаш}1х соединений в продуктах пиролиза.

Пример 1о Согласно пзвгст- ному способу пассивирование г)еакаора осуществляют водным раствором ая- и ортофосфорной кислот (857-яь Й раствор): peaKmiOHHws трубу заполня .от раствором пассшзатора, затем, пропуская через нее нагретый азот, раствор испаряют, парогазовут Т смесь нагревают до 100, 600 н 885 С и выдерживают в реакторе в течение 40, 80 и 100 мин.

После пассивирования осуцестнля- ют пиролиз;

afft Р

ю

05

КЕ

31

прямогонного бензина (плотность 0,703, фракция 40-105 С, содержание серы 0,11 мас.%) при температуре пиролиза 850 С, времени контакта 0,3с добавке водяного пара 50 мас.%;

атмосферного газойля (плотность 0,818, фракция 160-225 С, содержание серы 0,8 мас.%) при температуре пиролиза , времени контакта 0,3 с и добавке водяного пара 70 мас.%;

. вакуумного газойля (плотность 0,913, фракция 225-520 С, содержание серы 2,01 мас.%) при температур пиролиза 800°С, времени контакта 0,3 с, добавке водяного пара 100 мас

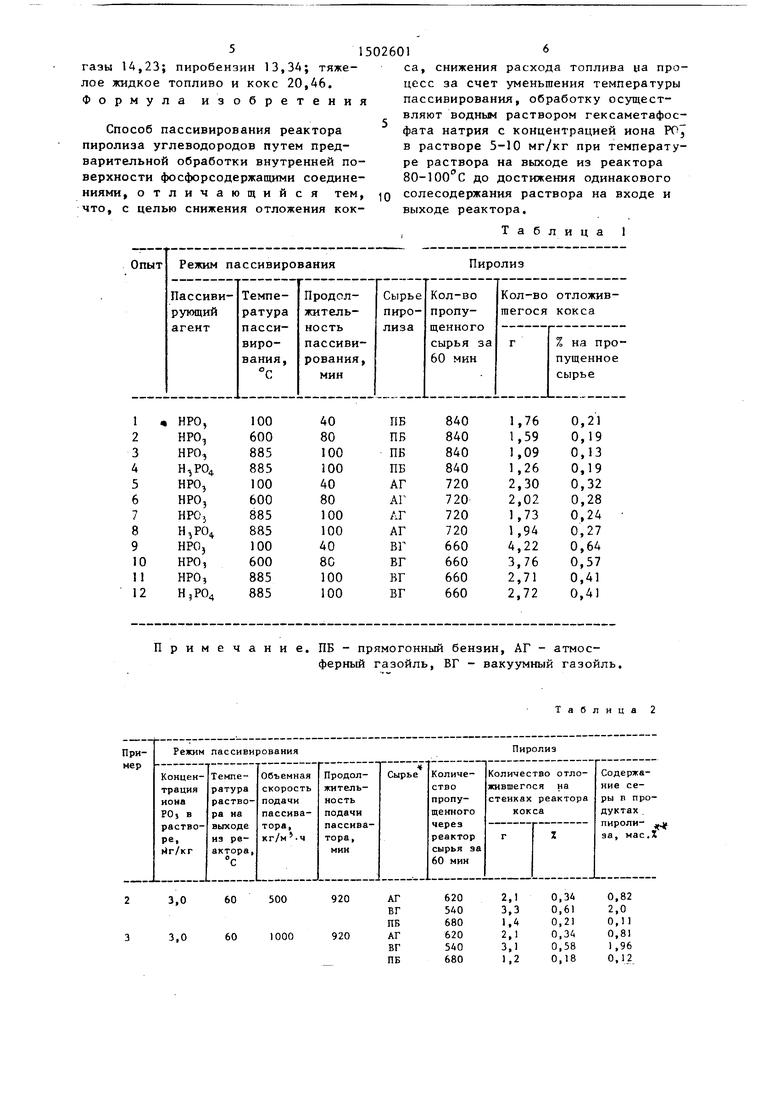

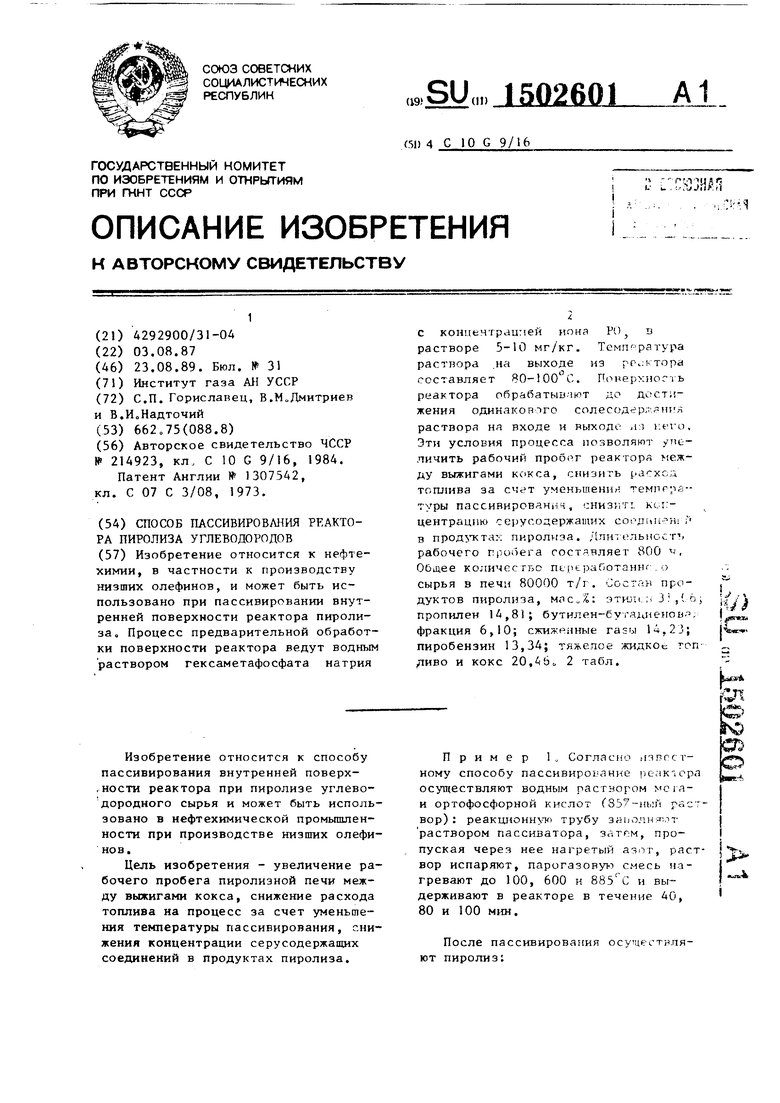

Результаты экспериментов представлены в табЛо К

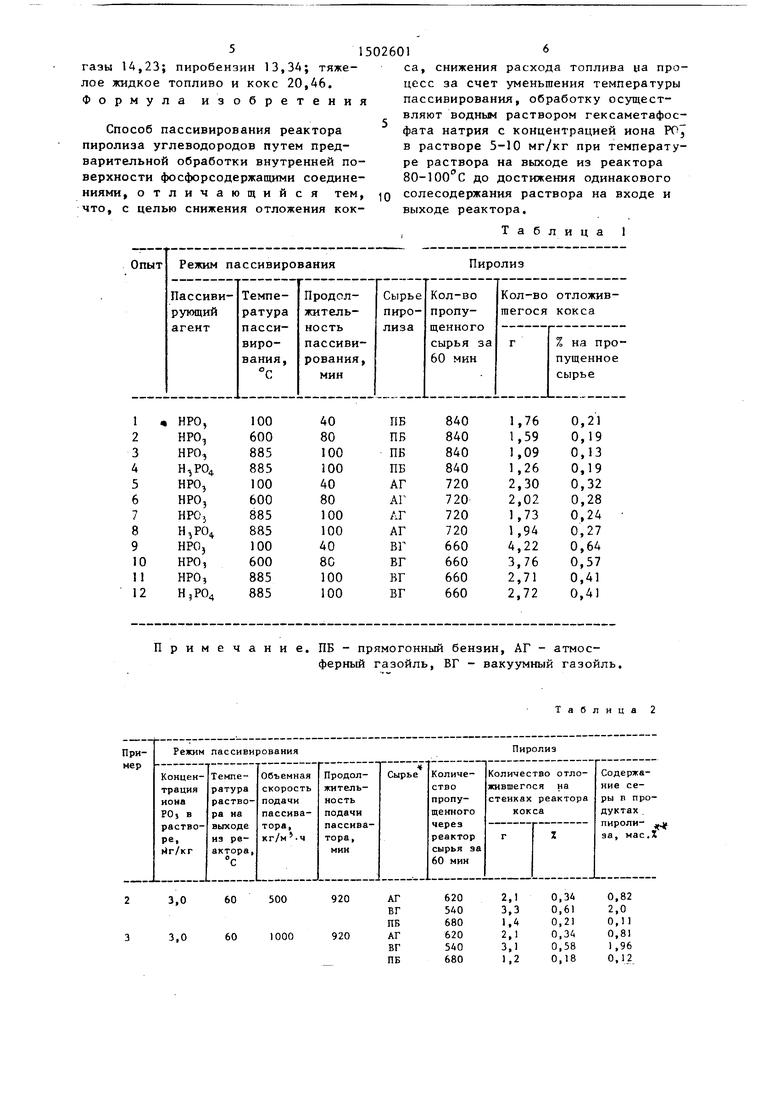

Пример 2оПо предложенно- му способу пассивирование реактора пиролиза (сталь 1Х18Н10Т) осуществляют путем обработки его внутренне поверхности раствором гексаметафос- фата натрия в паровом конденсате пр концентрации иона POj в растворе 3,0 мг/кг, температура раствора на выходе из реактора 60 С и объемной скорости подачи раствора в реактор 500 кг/м -ч. Равенство солесодержа- ния на входе и выходе реактора достигают через 920 мин. После пассивирования осуществляют пиролиз прямо- гонного бензина, атмосферного и вакуумного газойлей. Характеристики сырья аналогичны приведенным в примере 1 .

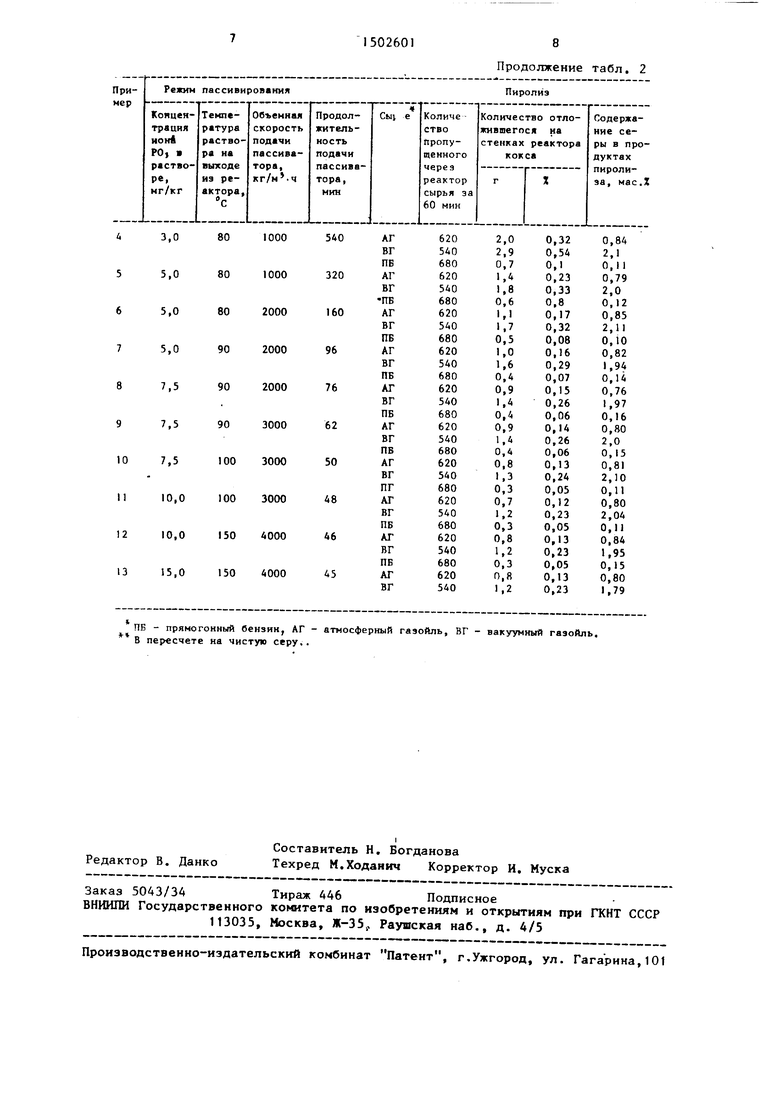

Примеры 3-13. Способ осуществляют согласно примеру 2, т.е. пассивированием реактора пиролиза (сталь 1Х18Н10Т) путем обработки ег внутреиией поверхности раствором гексаметафосфата натрия в паровом конденсате. Концентрация иона POj в растворе составляет соответственно 3,0; 5,0; 7,5; 10,0 и 15,0мг/кг, температура раствора на выходе из реактора 60, 80, 90, 100 и 150°С, объемная скорость подачи пассивато- ра в реактор 500, 1000, 2000, 3000 и 4000 кг/м -ч. После пассивировани осуществляют пиролиз прямогонного бензина, атмосферного и вакуумного газойлей. Характеристики сырья аналогичны примеру 1.

Результаты зкспериментов представлены в табл. 2.

Из приведенных в табл. 2 данных видно, что значительное снижение

степени чткпксонания реактора при пир(1л, -не не-ф гяных фракций достигается при :,;лел тпщих режимах пассивиро- вяния: голесодержание иона Р0 в растворе 5,0-10,0 мг/кг, температура ;зс1створа пассиватора на выходе из реактора 80-100°С, объемная скорость подачи раствора пассиватора в реакто- ре 1000-3000 (примеры 5-11). Дальнейшее увеличение указанных параметров (примеры 12, 13) не приводит к снижению количества отложившегося на стенках реактора кокса и использование таких режимов нецелесообразно, так как при увеличении объемной скорости подачи пассивато- ра повышается рааход энергии на привод насосов, а при увеличении соле- содержания раствора пассиватора увеличивается расход гексаметафосфата натрия.

0 5

0

5

0

5

5

Таким образом, предложенный способ пассивирования реактора пироли- за позволяет снизить степень закок- сования реактора пиролиза, что проявляется в уменьшении количества отложившегося на стенках реактора кокса по сравнению с известным ранее способом, а именно при пиролизе прямогонного бензина на 60-80%, при пиролизе атмосферного газойля на 44- 62%, при пиролизе ваку хного газойля на 45-61%. Кроме того, концентрация серусодержащих соединений в продуктах пиролиза незначительна, а температура пассивирования снижается примерно в 10 раз. Это увеличивает Длительность рабочего пробега пиро- лизной печи между выжигами кокса, уменьшает коррозию аппаратуры и снижает степень дезактивации катализатора, а также уменьшает расход топлива .

Длительность рабочего пробега пи- ролизной Печи между выжигами кокса при пассивировании реактора по предлагаемому способу (количество отложившегося кокса составляет 0,06% от массы пропущенного сырья) составляет 800 ч, длительность выжига кокса 80 ч. Общий годовой пробег печи 8000 ч, общее количество переработанного сырья 80000 т/г.

Состав, мас.%, продуктов пиролиза в обоих случаях одинаковый: этилен 31,06; пропилен 14,81; бутилен- бутадиеновая фракция 6,10;-сжиженные

газы 14,23; пиробензин 13,ЗА; тяжелое жидкое топливо и кокс 20,46. Формула изобретения

Способ пассивирования реактора пиролиза углеводородов путем предварительной обработки внутренней поверхности фосфорсодержащими соединениями, отличающийся тем, что, с целью снижения отложения кок15

02601 са

10

, снижения расхода топлива ва процесс за счет уменьшения температуры пассивирования, обработку осуществляют водным раствором гексаметафос- фата натрия с концентрацией иона POJ в растворе 5-10 мг/кг при температуре раствора на выходе из реактора 80-100 С до достижения одинакового солесодержания раствора на входе и выходе реактора,

IТ а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕАКТОРА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2566244C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| Способ получения непредельных углеводородов | 1988 |

|

SU1558957A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ АКТИВАЦИИ ВТОРИЧНЫХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 1997 |

|

RU2117028C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ПИРОЛИЗОМ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2116331C1 |

| Способ пиролиза углеводородов | 2016 |

|

RU2616604C1 |

| Способ получения непредельных углеводородов | 1988 |

|

SU1616956A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

Изобретение относится к нефтехимии , в частности, к производству низших олефинов, и может быть использовано при пассивировании внутренней поверхности реактора пиролиза. Процесс предварительной обработки поверхности реактора ведут водным раствором гексаметафосфата натрия с концентрацией иона PO3 в растворе 5-10 мг/кг. Температура раствора на выходе из реактора составляет 80÷100°С. Поверхность реактора обрабатывают до достижения одинакового солесодержания раствора на входе и выходе из него. Эти условия процесса позволяют увеличить рабочий пробег реактора между выжигами кокса, снизить расход топлива за счет уменьшения температуры пассивирования, снизить концентрацию серусодержащих соединений в продуктах пиролиза. Длительность рабочего пробега составляет 800 ч. Общее количество переработанного сырья в печи 80000 т/г. Состав продуктов пиролиза, (мас.%): этилен 31,06

пропилен 14,81

бутилен-бутадиеновая фракция 6,10

сжиженные газы 14,23

пиробензин 13,34

тяжелое жидкое топливо и кокс 20,46. 2 табл.

Примечание. ПБ- прямогонный бензин, АГ - атмосферный газойль, ВГ - вакуумный газойль.

3,0

60

500

920

3,0

60

1000

920

Таблица 2

ПБ - прямогонный бензин, АГ - атмосферный газойль, ВГ - вакуумный гаэойль. В пересчете на чистую серу,.

Продолжение табл. 2

| УЛАВЛИВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ К ПЛОДОУБОРОЧНЫМ МАШИНАМ | 1967 |

|

SU214923A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Генератор линейно изменяющегося напряжения | 1985 |

|

SU1307542A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-03—Подача