15

20

25

Изобретение относится к термическому крекингу и пиролизу нефтяного сырья, в частности к.трубчатым печам пиролиза, и может быть использовано в нефтехимической промыпшенности для получения этилена и других низших оле- финов.

Целью изобретения является повышение выхода этилена и суммы низших олефинов, а также увеличение длитель- Ш нести рабочего пробега печи.

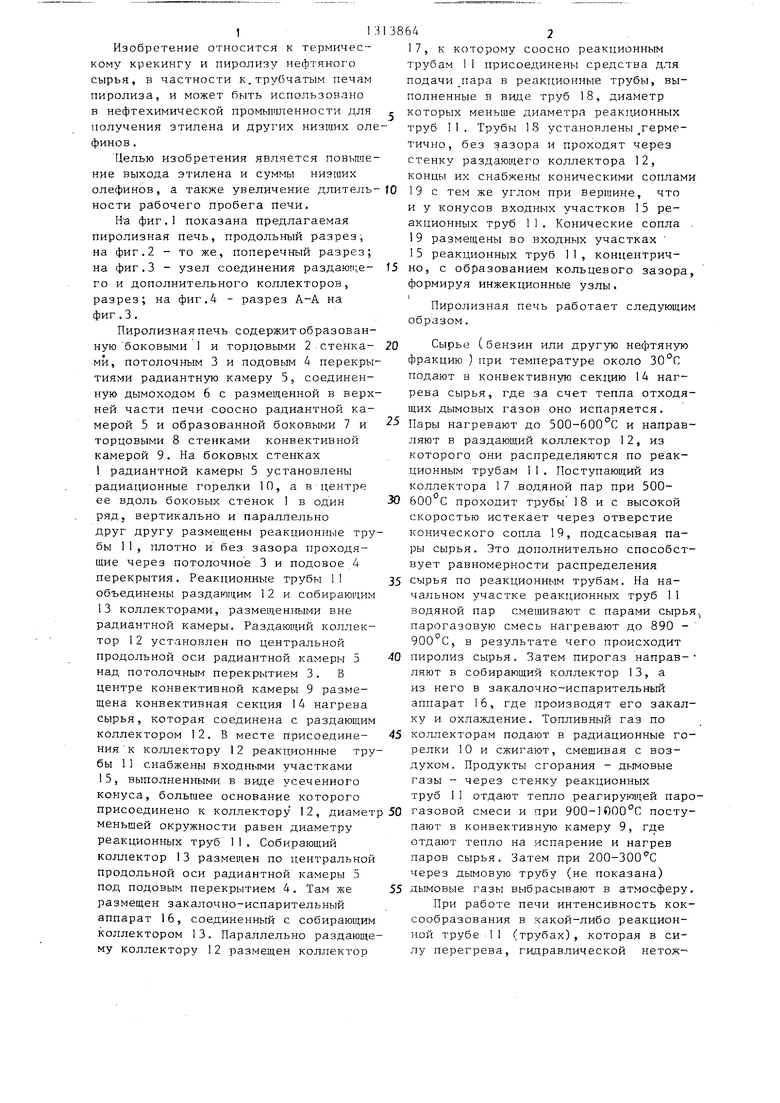

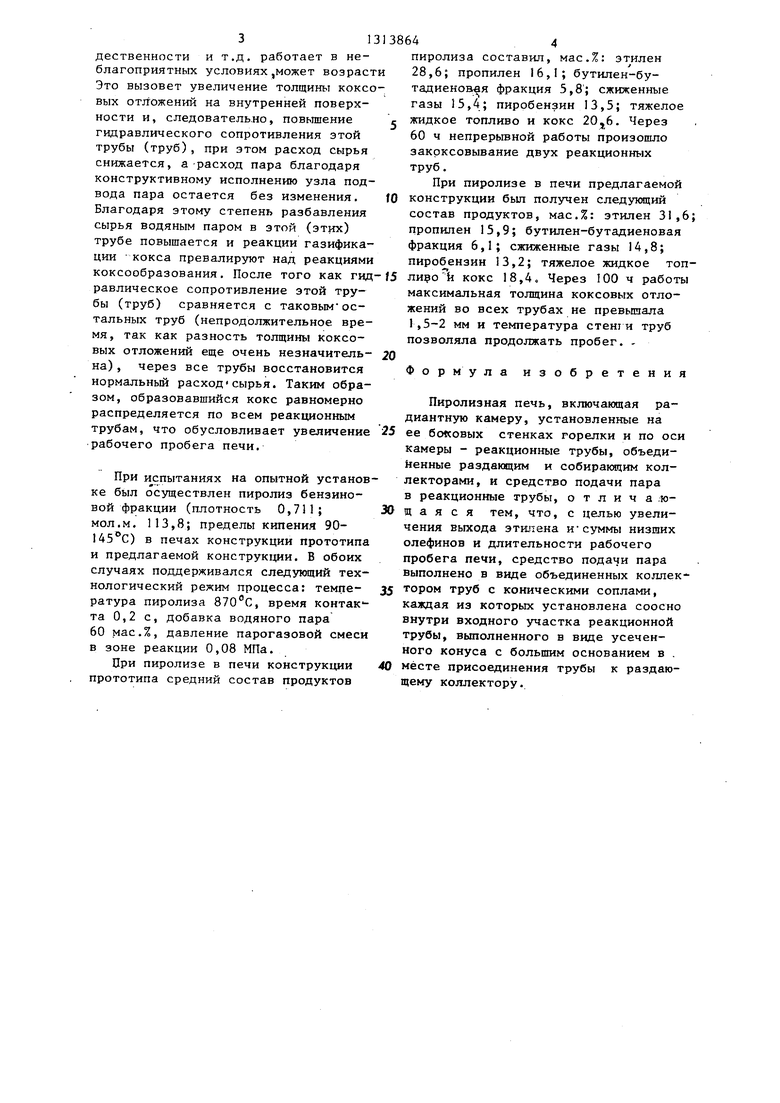

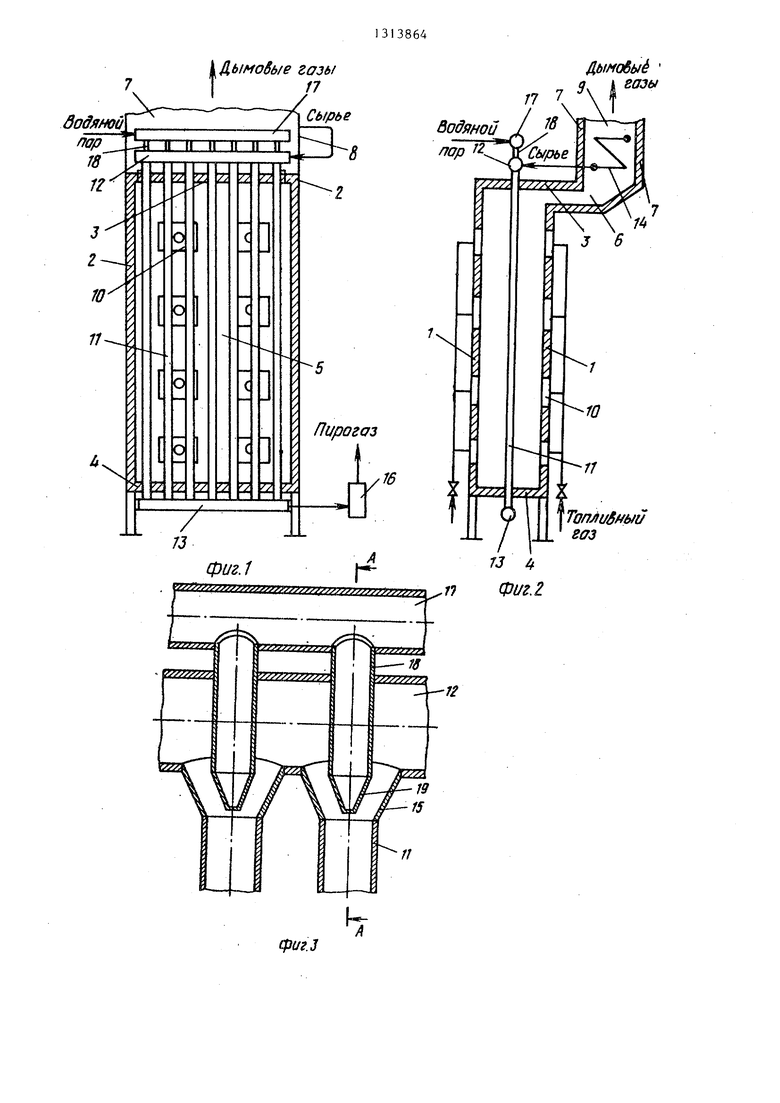

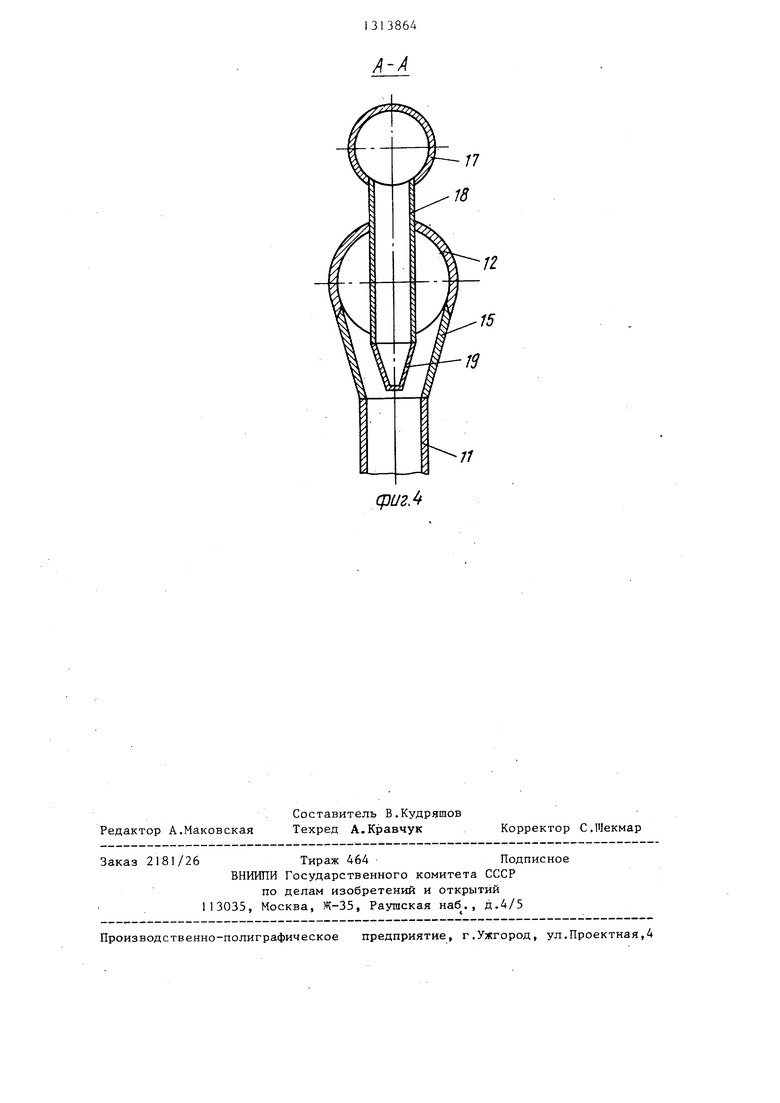

На фиг.1 показана предлагаемая пиролизная печь, продольный разрез, на фиг.2 - то же, поперечный разрез; на фиг. 3 - узел соединения раздаю г;е- го и дополнительного коллекторов, разрез; на фиг.4 - разрез А-А на фиг.3.

Пиролизнаяпечь содержит образованную боковыми 1 и торцовыми 2 стенками, потолочным 3 и подовым 4 перекрытиями радиантную камеру 5, соединенную дымоходом 6 с размещенной в верхней части печи соосно радиантной камерой 5 и образованной боковыми 7 и торцовыми 8 стенками конвективной камерой 9. На боковых стенках 1 радиантной камеры 5 установлены радиационные горелки 10, а в центре ее вдоль боковых стенок 1 в один ряд, вертикально и парал.пельно друг другу размещены реакционные трубы 11, плотно и без зазора проходящие через потолочное 3 и подовое 4 перекрытия. Реакционные трубы II объединены раздающим 12 и собирающим 13 коллекторами, размещенными вне радиантной камеры. Раздающий коллектор 12 установлен по центральной продольной оси радиантной камеры 5 над потолочным перекрытием 3. В центре конвективной камеры 9 размещена конвективная секция 14 нагрева сырья, которая соединена с раздающим коллектором 12. В месте присоединения к коллектору 12 реакц,ионные трубы 11 снабжены входными участками 15, выполненными в виде усеченного конуса, большее основание которого присоединено к коллектору меньшей окружности равен диаметру реакционных труб 11. Собирающий коллектор 13 размещен по центральной продольной оси радиантной камеры 5 под подовым перекрытием 4. Там же размещен закалочно-испарительный аппарат 16, соединенный с собирающим коллектором 13. Параллельно раздаюпде- му коллектору 12 размещен коллектор

17, к которому соосно реакционным трубам 11 присоединены средства для подачи цара в реакционные трубы, выполненные в виде труб 18, диаметр которых меньше диаметра реакционных труб 11. Трубы 18 установлены герметично, без зазора и проходят через стенку раздающего коллектора 12, концы их снабжены коническими соплами 19 с тем же углом при вершине, что и у конусов входных участков 15 реакционных труб 11. Конические сопла . 19 размещены во входных участках 15 реакционных труб 11, концентрич- но, с образованием кольцевого за:зора,

формируя инжекционные узлы. 1

Пиролизная печь работает следующим образом.

Сырье (бензин или другую нефтяную фракцию ) при температуре около 30°С подают в конвективную секцию 14 нагрева сырья, где за счет тепла отходящих дымовых газов оно испаряется. Пары нагревают до 500-600°С и направляют в раздающий коллектор 12, из которого они распределяются по реакционным трубам 11. Поступающий из коллектора 17 водяной пар при 500- 600 С проходит трубы 1В и с высокой скоростью истекает через отверстие конического сопла 19, подсасывая пары сырья. Это дополнительно способствует равномерности распределения 35 сырья по реакционным трубам. На начальном участке реакционных труб 11 водяной пар смешивают с парами сырья, парогазовую смесь нагревают до 890 - 900°С, в результате чего происходит пиролиз сырья. Затем пирогаз направ- ляют в собирающий коллектор 13, а из него в закалочно-испарительный аппарат 16, где производят его закалку и охлаждение. Топливный газ по коллекторам подают в радиационные горелки 10 и сжигают, смешивая с воздухом. Продукты сгорания - дымовые газы - через стенку реакционных труб 11 отдают тепло реагирующей паро- 2, диаметр 50 газовой смеси и при 900-1000°С поступают в конвективную камеру 9, где отдают тепло на испарение и нагрев паров сырья. Затем при 200-ЗОО С через дымовую трубу (не показана) дымовые газы выбрасывают в атмосферу. При работе печи интенсивность кок- сообразования в какой-либо реакционной трубе 11 (трубах), которая в силу перегрева, гидравлической нетож-30

40

45

55

5 50

55

дественности и т,д, работает в неблагоприятных условиях,может возраст Это вызовет увеличение толщины коксовых отложений на внутренней поверхности и, следовательно, повьшение гидравлического сопротивления этой трубы (труб), при этом расход сырья снижается, а-расход пара благодаря конструктивному исполнению узла подвода пара остается без изменения. Благодаря этому степень разбавления сырья водяным паром в этой (этих) трубе повышается и реакции газификации - кокса превалируют над реакциями коксообразования. После того как гид равлическое сопротивление этой трубы (труб) сравняется с таковым остальных труб (непродолжительное время, так как разность толщины коксовых отложений еще очень незначитель- на), через все трубы восстановится нормальный расход сырья. Таким образом, образовавшийся кокс равномерно распределяется по всем реакционным трубам, что обусловливает увеличение рабочего пробега печи.

При испытаниях на опытной установке был осуществлен пиролиз бензиновой фракции (плотность 0,711; мол.м. 113,8; пределы кипения 90- 145 С) в печах конструкции прототипа и предлагаемой конструкции. В обоих случаях поддерживался следующий технологический режим процесса: темпе- ратура пиролиза , время контакта 0,2 с, добавка водяного пара 60 мас.%, давление парогазовой смеси в зоне реакции 0,08 МПа.

При пиролизе в печи конструкции прототипа средний состав продуктов

пиролиза составил, мас.%: 28,6; пропилен 16,1; бутилен-бу- тадиеновгвя фракция 5,8 ; сжиженные газы 15,4; пиробензин 13,5; тяжелое жидкое топливо и кокс 20,6. Через 60 ч непрерьгоной работы произошло закрксовывание двух реакционных труб.

При пиролизе в печи предлагаемой конструкции был получен следующий состав продуктов, мас.%: этилен 31,6 пропилен 15,9; бутилен-бутадиеновая фракция 6,1; сжиженные газы 14,8; пиробензин 13,2; тяжелое жидкое топ кокс 18,4. Через 100 ч работы максимальная толщина коксовых отложений во всех трубах не превышала 1,5-2 мм и температура стенги труб позволяла продолжать пробег. Формула изобретения

Пиролизная печь, включающая ра- диантную камеру, установленные на ее бо«овых стенках горелки и по оси камеры - реакционные трубы, объединенные раздающим и собиракяцим коллекторами, и средство подачи пара в реакционные трубы, о т л и ч а .ю- щ а я с я тем, что, с целью увеличения выхода этилена и суммы низших олефинов и длительности рабочего пробега печи, средство подачи пара выполнено в виде объединенных коллек тором труб с коническими соплами, каждая из которых установлена соосно внутри входного участка реакционной трубы, выполненного в виде усеченного конуса с большим основанием в . месте присоединения трубы к раздающему коллектору.

i biMoSb/e газы

IЛ

J

гЮ 11л

водяной j( °Р Сырье

ымо&ы д i еаэы

/

Гб

П

гоз

А-А

77

;/

Редактор А.Маковская

Составитель В.Кудряшов Техред А.Кравчук

Заказ 218 /26Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

(риг.

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Пиролизная печь | 1989 |

|

SU1778145A1 |

| Пиролизная печь | 1988 |

|

SU1717618A1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| Трубчатая печь пиролиза углеводородов | 1985 |

|

SU1278356A1 |

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| Трубчатая печь для разложенияуглЕВОдОРОдНОгО СыРья | 1979 |

|

SU837980A1 |

Изобретение относится к термическому крекингу и пиролизу нефтяного сырья, может быть использовано в нефтехимической промьшшенности для получения этилена и низших очефинов, позволяет увеличить выход этилена, суммы низших олефинов и длительность рабочегй пробега печи. Пиролизная печь включает радиантную камеру с горелками на боковых стенах и реакционными трубами (РТ ), размещенными по оси камеры и объединенными раздающим и собирающим коллекторами. Дополнительный коллектор установлен для по-- дачи пара в РТ и снабжен трубами с коническими соплами, каждая из которых установлена соосно внутри выходного участка РТ, выполненной в виде усеченного конуса с большим основанием в месте присоединения РТ к раздающему коллектору. 4 ил. g (Л 00 00 00 о 4:

| Патент CHJA № 3274978, кл | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Патент CIUA № 3492973, кл | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1987-05-30—Публикация

1985-06-24—Подача