Изобретение относится к области электронной промышленности, в частности для получения чистых материалов и изготовления полупроводниковых приборов и приборов функциональной электроники.

Вакуум является лучшей технологической средой для работы с материалами высокой частоты. Известны два способа создания как низкого, предварительного, так и высокого вакуума в технологических установках и других вакуумных системах (Майссел Л. Глэнг Р. Технология тонких пленок, справочник, М. Сов. радио, 1977). Первый заключается в том, что газ физически удаляется из откачиваемого объема и выбрасывается в атмосферу. Для откачки таким способом, начиная от атмосферного давления до низкого вакуума (0,7 6,5 Па) используются механические насосы с масляным уплотнением.

Основные достоинства такого способа малая зависимость скорости откачки от рода откачиваемых газов, высокая скорость откачки и простота проведения процесса. Так, процесс откачки в данном случае состоит из двух операций: герметизация откачиваемого объема (сборка вакуумной системы) и соединение откачиваемого объема с входным патрубком насоса путем открывания клапана. Процесс откачки ведется до достижения требуемой величины вакуума, после чего откачиваемый объем отсекается от насоса (закрывается клапан), либо в течение всего времени проведения технологического процесса в вакуумной камере (прогрев, отжиг, нанесение материала и т.д.).

Недостатком данного способа является неизбежное при нем попадание в откачиваемый объем паров масла и продуктов его разложения, идущих от насоса с обратным потоком газов. Органические вещества нефтяные масла и продукты их разложения, оседая на обрабатываемых в вакууме материалах и изделиях, ухудшают свойства их поверхностей, снижают качество материалов и выход годных изделий. Для предотвращения попадания органических веществ из насосов в вакуумные камеры на входах механических насосов устанавливают различного типа ловушки. Такие ловушки, несколько снижая скорость откачки (на 20 30%) улавливают до 99% паров масла и продуктов его разложения из обратного газового потока насосов, однако возрастающие требования современных технологических процессов к чистоте вакуума делают недопустимым присутствие в вакуумной камере и малых количеств таких веществ.

Второй способ создания вакуума заключается в осаждении молекул газа на определенной части внутренней поверхности вакуумной установки без выброса их в атмосферу во время откачки. Для откачки таким образом от атмосферного давления до 0,13 0,33 Па используются адсорбционные насосы. Такие насосы не содержат масла, поэтому с их помощью получается бесмасляный вакуум. Кроме того, адсорбционные насосы, используемые в качестве форвакуумных, лучше стыкуются с гетерно-ионными и магниторазрядными высоковакуумными насосами, которые также не содержат масла, но рабочие поверхности которых чувствительны к органическим загрязнениям.

Однако, данный способ откачки имеет серьезный недостаток, заключающийся в том, что используемые для осуществления данного способа адсорбционные насосы быстро ухудшают от цикла к циклу свои основные характеристики быстроту откачки и предельно допустимый вакуум. Связано это с насыщением содержания в этих насосах адсорбента цеолита водяными парами, которые содержатся в атмосфере и в процессе откачки, которая ведется при охлаждении цеолита жидким азотом, адсорбируются цеолитом вместе с другими атмосферными газами. Но основные атмосферные газы азот, кислород, аргон, двуокись углерода легко десорбируются при повышении температуры цеолита даже до 50oC, при повышении же температуры цеолита до комнатной, эти газы десорбируются практически полностью. Для десорбции же водяных паров необходимо выдерживать цеолит при температуре до 350oC в течение нескольких часов. Для этого следует либо разобрать адсорбционный насос, либо оборудовать его специальным нагревателем, усложнив соответственно конструкцию. Однако, в любом случае во время регенерации цеолита адсорбционный насос работать не может.

Задачей изобретения является усовершенствование способа получения бесмасляного вакуума с помощью адсорбционных насосов, а именно повышение срока службы адсорбционных насосов между регенерациями, содержащегося в них цеолита и сохранения их основных характеристик в течение этого срока за счет сокращения количества попадающих в эти насосы водяных паров.

Поставленная задача решается тем, что вводится дополнительная операция сушки воздуха в откачиваемом объеме после сборки вакуумной системы и перед началом собственно откачки, т.е. соединение откачиваемого объема с входом насоса. При нормальных условиях, т.е. температуре воздуха 20oC и давлении 101 КПа (760 мм рт. ст.), при влажности от 50 до 90% содержание водяных паров составляет от 8,66 до 15,59 г в кубометре воздуха.

Существующие устройства для сушки воздуха позволяют получать воздух с точкой росы -40oC, что соответствует содержанию водяных паров не более 0,18 г/м3. Таким образом, образом количество водяных паров, поступающих из откачиваемого объема в адсорбционный насос при откачке, снижается в 48 86 раз в каждом цикле откачки. Соответственно, увеличивается количество циклов откачки между регенерациями цеолита в насосе.

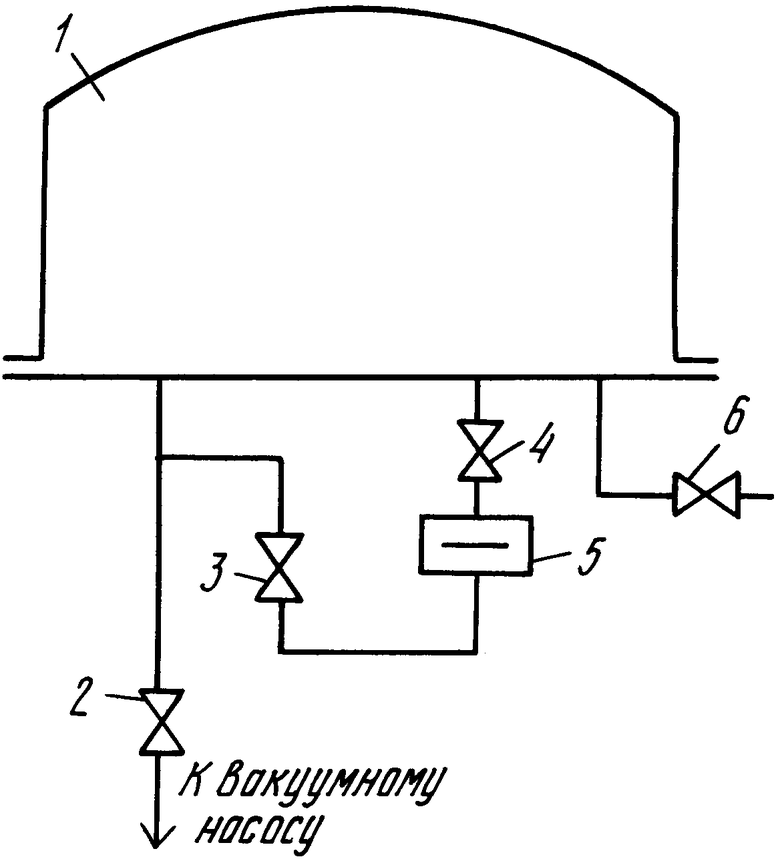

Осуществление заявляемого способа поясняется с помощью устройства, представленного чертежом, на котором представлена вакуумная система, позволяющая осуществлять откачку данным способом.

Предлагаемый способ откачки ведется следующим образом.

Адсорбционный насос охлаждается жидким азотом до -196oC. Собирается вакуумная система, т.е. герметизируется откачиваемый объем вакуумная камера 1. После герметизации вакуумной камеры 1 открываются клапаны 3 и 4, обеспечивающие сообщение вакуумной камеры 1 с устройством для сушки воздуха 5. Процесс сушки ведется при температуре 40-60oC (RU, патент 2030198, кл. B 01 D 53/02, 1995) до достижения требуемой влажности воздуха, после чего клапаны 3 и 4 закрываются и открывается клапан 2, соединяющий камеру 1 с вакуумным адсорбционным насосом, по достижении требуемого давления или окончания технологического процесса клапан 2 закрывается. По окончании технологических процессов в камере открывается натекатель 6 и в камеру напускается воздух до атмосферного давления.

В качестве устройства для сушки воздуха 5 используется любое известное устройство для сушки воздуха, содержащее в качестве влагопоглотителя силикагель или дешевые марки цеолита в количестве, обеспечивающим сушку данного объема воздуха до содержания водяных паров не выше допустимого. Устройство соединяется с камерой через клапаны вакуумплотными соединениями, обеспечивающими отсутствие контакта с атмосферой. При этом абсорбент - влагопоглотитель размещается в патроне, обеспечивающим его легкую замену, осуществляемую после процесса сушки воздуха в камере при закрытых клапанах 3 и 4.

Заявляемое техническое решение полностью выполняет поставленную задачу и на настоящее время не известно в Российской Федерации и отвечает требованиям критерия "новизна".

| название | год | авторы | номер документа |

|---|---|---|---|

| Высоковакуумная система промышленных и лабораторных установок | 2022 |

|

RU2789162C1 |

| Система для дегидратации продукта и способы ее применения | 2023 |

|

RU2805404C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098224C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098225C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034680C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029657C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029658C1 |

Использование: в электронной промышленности, в частности для получения чистых материалов и изготовления полупроводниковых приборов функциональной электроники. Сущность изобретения: безмасляный вакуум создают при помощь адсорбционного насоса путем охлаждения насоса до температуры жидкого азота, герметизации вакуумной камеры и соединения вакуумной камеры с входом насоса. Причем после герметизации вакуумной камеры до соединения ее с входом насоса осуществляется сушка воздуха в вакуумной камере. 1 ил.

Способ создания безмасляного вакуума с помощью адсорбционного насоса, при котором осуществляют операции охлаждения адсорбционного насоса до температуры жидкого азота, герметизация вакуумной камеры и соединение вакуумной камеры с входом насоса, отличающийся тем, что после герметизации вакуумной камеры до соединения ее с входом насоса осуществляется сушка воздуха в вакуумной камере.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Майссел Л., Глэнг Р | |||

| Технология тонких пленок, справочник | |||

| - М.: Советское радио, 1977 | |||

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1997-12-20—Публикация

1995-11-09—Подача