Группа изобретений относится к области дегидратации, т. е. обезвоживания продуктов в сфере пищевой промышленности, требующей удаления из пищевых продуктов особенно большого объема воды в форме водяного пара, а также может использоваться при дегидратации биологических объектов в фармакологической, косметологической и других отраслях, решающих схожие задачи при применении систем удаления паров воды без использования десублиматоров. Предложенная группа изобретений применима для процессов как лиофилизации, так и «вакуумной» сушки продуктов в тех же сферах: пищевой, фармакологической и косметологической.

Как известно, и лиофилизация, и «вакуумная» сушка — это процессы дегидратации (обезвоживания), различающиеся парциальным значением паров воды (растворителя) в вакуумной камере во время обезвоживания и соответствующим способом перехода в паровую фазу — из твердого состояния при лиофилизации и из жидкого при «вакуумной» сушке. Если парциальное давление паров воды в вакуумной камере во время дегидратации ниже значений давления тройной точки воды, то это — лиофилизация, и процесс происходит за счет возгонки паров воды из твердой фазы, если оно выше, то это — «вакуумная» сушка, а испарение осуществляется из жидкой фазы.

Точку пересечения кривых фазового равновесия веществ в координатах «давление — температура» называют тройной точкой (Физическая энциклопедия, т. 5, стр. 168. - М.: Большая Российская энциклопедия, 1998. – 760 с. ISBN 5-85270-101-7 (т. 5). В ней три агрегатных состояния вещества (твердое, жидкое и парообразное) существуют одновременно и находятся в равновесии друг с другом. Поскольку основной удаляемый растворитель из пищевых / фармакологических / косметологических продуктов — вода, именно значения ее тройной точки определяют требования к оборудованию для дегидратации при пониженном давлении (лиофилизации или «вакуумной» сушки), что в любом из этих случаев относит подобное оборудование к классу вакуумного и требует создавать его с возможностью управляемого нагрева дегидратируемого продукта в диапазоне, как правило, от -30 до +80 °С. Количественные значения тройной точки для чистой воды равны: температура 0,01 °С, давление 611 Па.

Кривые фазового равновесия веществ для жидкого и газообразного состояний со стороны, противоположной тройной точке, ограничены так называемой критической точкой (Физическая энциклопедия, т. 2, стр. 523. - М.: Физическая энциклопедия, 1990. -703 с. ISBN 5-85270-061-4 (т. 2), т. е. конечной точкой кривой сосуществования фаз, в которой фазы, находящиеся в термодинамическом равновесии, становятся тождественными по своим свойствам. Газ, находящийся при температуре выше критической точки, часто называют «перегретым паром», однако в данном описании группы изобретений, чтобы исключить терминологическую путаницу с парами воды, для других паров используется слово «газ», а там, где необходимо подчеркнуть невозможность ожижения таких паров путем повышения давления, используется термин «неконденсируемый газ». Количественные значения критической точки воды равны: температура 374 °C, давление 218,5 атм., поэтому в процессах лиофилизации и «вакуумной» сушки пары воды всегда находятся в потенциально «конденсируемом» состоянии.

Лиофилизация (от греч. lýo — растворяю и philéo — люблю) в общем случае — процесс удаления растворителя из основы, использующий эффект возгонки — сублимации, т. е. перехода из твердого в газообразное агрегатное состояние напрямую, минуя жидкую фазу. В более узком смысле, используемом в пищевой, фармакологической и косметологической промышленностях, лиофилизация — это технология сохранения различных продуктов биологического происхождения путем их дегидратации возгонкой - сублимацией.

Сушка (высушивание) — процесс удаления жидкости из продукта путем испарения, т. е. перехода из жидкого агрегатного состояния в газообразное. Различают процессы «обычной» сушки при атмосферном давлении и сушки в вакууме, т. е. при давлении существенно ниже атмосферного. Второй процесс называют «вакуумной» сушкой. Поскольку снижение остаточного давления тем более интенсифицирует испарение влаги из продукта, чем ниже остаточное давление, это используют для ускорения дегидратации продукта. Остаточное давление, при котором еще возможна «вакуумная» сушка, ограничено тройной точкой растворителя, как правило, воды, а при дальнейшем понижении остаточного давления процесс «вакуумной» сушки превращается в процесс лиофилизации.

Следует подчеркнуть, что при реальной дегидратации пищевых/фармакологических/косметологических продуктов с помощью процессов лиофилизации, в случае повышения парциального давления паров воды в вакуумной камере выше тройной точки, дегидратация лиофилизацией сменится на процесс «вакуумной» сушки, который, в свою очередь, после снижения парциального давления паров ниже тройной точки воды вновь станет процессом лиофилизации. В реальной промышленной практике такая «смена» способа дегидратации продуктов часто происходит непредумышленно, например, в силу недостаточной скорости отвода водяного пара из вакуумной камеры лиофилизации, однако это часто приводит к потере необходимых потребительских свойств дегидратированного продукта, который требовалось именно лиофилизировать, — например, потому, что нельзя было допустить таяния продукта. Подобные ошибки перехода от лиофилизации к «вакуумной» сушке в большей степени характерны для пищевой и косметологических отраслей. Напротив, в фармакологии существуют процессы, при которых нельзя допустить замораживания — роста кристаллов в дегидратируемых продуктах, поскольку они разрушают структуру обезвоживаемых биологических объектов, например, бактерий, и требуется максимально

полная дегидратация именно процессами «вакуумной» сушки. Так, при недостаточной скорости подачи к продукту тепла, компенсирующего охлаждение за счет удаления паров воды из жидкой фазы, произойдет замораживание воды, и «вакуумная» сушка сменится на дегидратацию путем лиофилизации, что может быть неприемлемо для качества конечного продукта из-за образования в нем кристаллов. Таким образом, хотя в обоих описанных случаях обезвоживание продуктов осуществляется полностью, из-за неправильного способа дегидратации для конкретного продукта может быть получен отрицательный результат, и продукт придется выбраковать. Это подчеркивает необходимость точного определения типа происходящей в вакуумной камере в каждый момент времени дегидратации — лиофилизацией или «вакуумной» сушкой — и управления процессом. Наиболее удобный практический способ определения типа осуществляемого в данный момент процесса дегидратации — измерение значения парциального давления паров воды в вакуумной камере. Данный способ не лишен недостатков, но разрешение особенностей причин неточного измерения парциального давления водяного пара не является предметом настоящей группы изобретений.

Таким образом, и лиофилизация, и «вакуумная» сушка — процессы «вакуумной» дегидратации, различающиеся в том числе парциальным значением паров воды по отношению к тройной точке в момент осуществления процесса. Если давление ниже значений давления тройной точки паров растворителя (воды), то это — лиофилизация, если выше — «вакуумная» сушка.

Известны технические решения осуществления процессов «вакуумной» дегидратации без использования десублиматоров.

Из уровня техники известны способ и устройство для процессов лиофилизации по патенту US 5948144, публикация 07.09.1999, где используется не десублиматор, а безмасляный (сухой) вакуумный насос для удаления как неконденсируемых газов, так и водяного пара из камеры для лиофилизации напрямую в воздушную атмосферу. В патенте описаны способ и устройство для лиофилизации протеинов и/или другой фармацевтической продукции. Установки с безмасляными (сухими) насосами могут использоваться для лиофилизации в фармакологической сфере благодаря значительно меньшему объему паров воды, которые обычно надо удалять за единицу времени в «фармакологических» задачах в сравнении с «пищевыми». Недостаток способа и устройства — низкая производительность, например, для пищевой сферы, и высокая стоимость системы откачки паров воды с помощью безмасляных насосов, установленных без дополнительных ступеней компрессии. Это объясняется тем, что на современном уровне развития вакуумной техники есть два основных типа безмасляных насосов, способных откачивать от остаточного давления около 10 Па и сжимать газ до атмосферного давления, — спиральные и винтовые. В наиболее производительных моделях спиральных насосов характерные геометрические скорости откачки не превышают 15–20 л/с, а в наиболее крупных винтовых – 500–1000 л/с. Однако в винтовых насосах значения предельного остаточного давления (когда массовая скорость откачки становится равна нулю, несмотря на сохранение геометрической производительности) находятся около значений ~ 0,1 мм рт. ст., поэтому действительная массовая производительность винтовых насосов при давлениях лиофилизации (около 1 мм рт. ст.) обычно снижена на порядок и едва достигает 50–100 л/с. Создание лиофилизационных установок для пищевой промышленности, где лиофилизатор среднего размера (с ориентировочной загрузкой по исходному продукту 100–150 кг) требует установки десятка дорогих промышленных вакуумных винтовых или спиральных насосов, явно нецелесообразно в сравнении с применением десублиматора, с точки зрения и капитальных, и эксплуатационных затрат, поскольку при работе такого количества механических насосов суммарные потери на диссипацию энергии значительно больше, чем тепловые потери десублиматоров в установках сравнимых размеров.

Наиболее близким аналогом к заявляемой группе изобретений является Способ лиофилизации продукта и система для его осуществления по патенту RU 2785667, публикация 12.12.2022, где способ удаления паров воды и других газов из герметичного объема лиофилизации осуществлен на основе механических безмасляных вакуумных откачных насосов без использования десублиматоров. При этом способ лиофилизации продукта включает перевод воды в продукте в твердое агрегатное состояние, снижение остаточного давления в вакуумной камере до значений общего давления на 3–4 мм рт. ст. ниже тройной точки воды и поддержание скорости возгонки воды за счет подогрева продукта. Для ускорения удаления воды из продукта при возгонке подают неконденсируемый газ до значения общего остаточного давления в вакуумной камере, при котором парциальное давление паров воды не превышает давления тройной точки. Также предложена система лиофилизации продуктов, которая содержит вакуумную камеру, систему охлаждения и нагрева продукта, систему вакуумной откачки с применением не менее одного насоса Рутса и не менее одного форвакуумного насоса. Группа изобретений позволяет быстро удалить большое количество влаги из продукта и получить лиофилизаты высокого и стабильного качества при уменьшении капитальных, эксплуатационных и энергетических затрат. Однако в данном патенте не рассмотрен вариант «вакуумной» сушки продуктов, который также актуален для промышленности, а достигаемый результат менее производителен для «вакуумных» процессов дегидратации продуктов при массовом производстве и продолжает нуждаться в дальнейшем повышении производительности способа удаления водяных паров.

Предлагаемая группа изобретений решает техническую проблему повышения массовой производительности механических систем откачки как конденсируемых (паров воды), так и неконденсируемых газов для процессов лиофилизации и «вакуумной» сушки в оборудовании, не использующем десублиматоры, позволяя увеличить скорость откачки газовой фазы из камеры дегидратации без применения дополнительных механических насосов или повышения геометрической производительности существующих.

Технический результат группы изобретений заключается в сокращении времени процесса дегидратации «вакуумными» методами — лиофилизацией или «вакуумной» сушкой до 25%, благодаря усовершенствованиям вакуумной системы, а именно, использованию ранее не применявшихся в подобных процессах дополнительных устройств охлаждения откачиваемых водяных паров и неконденсируемого газа.

Следует отдельно пояснить, что технический результат группы изобретений достигается как для «чистого» пара, при проведении процессов без дополнительного напуска неконденсируемых газов, так и в смеси — водяной пар и неконденсируемый газ.

Технический результат достигается следующими приемами и конструктивными особенностями группы изобретений.

СИСТЕМА для дегидратации продукта, содержащая:

- вакуумную камеру с патрубком для подачи неконденсируемого газа, расположенным напротив патрубка откачки насоса Рутса;

- систему охлаждения и нагрева продукта с помощью теплораспределительных полок;

- охладитель с условным проходным сечением не менее условного проходного сечения примененного насоса Рутса, расположенный перед насосом Рутса, т. е. между вакуумной камерой с теплораспределительными полками и патрубком насоса Рутса, и имеющий возможность регулируемого охлаждения от плюс 1 °С до минус 15 °С;

- охладитель-конденсатор с условным проходным сечением не менее условного проходного сечения примененного насоса Рутса, расположенный непосредственно после насоса Рутса и имеющий возможность охлаждения для поддержания температуры около плюс 1 °С;

- систему вакуумной откачки с применением не менее одного насоса Рутса и не менее одного механического форвакуумного откачного насоса безмасляного (сухого) типа с возможностью соединения с насосом Рутса через охладитель-конденсатор.

СПОСОБЫ дегидратации продукта, включающие:

- размещение продукта между теплораспределительными полками в вакуумной камере;

- снижение остаточного давления в вакуумной камере, при этом в случае «вакуумной» сушки — до давления не менее 611 Па, что выше значения тройной точки воды, а в случае лиофилизации — до давления не более 611 Па, что ниже значения тройной точки воды;

- удаление испаряемых или возгоняемых паров воды совместно с напускаемыми в вакуумную камеру неконденсируемыми газами или без напуска газов через охладитель перед насосом Рутса, насос Рутса и охладитель-конденсатор после насоса Рутса;

- снижение температуры охладителя в случае «вакуумной» сушки до плюс 1 °С, а в случае лиофилизации — до минус 10 °С;

- снижение температуры охладителя-конденсатора до плюс 1 °С;

- удаление из охладителя-конденсатора сконденсировавшейся жидкости в герметичную дренажную емкость, удаление остальной воды после механического форвакуумного безмасляного (сухого) насоса в паровой и жидкой фазе.

В конструкции оборудования предлагаемой системы для дегидратации продукта предусмотрены дополнительные устройства, позволяющие ускорить процесс «вакуумной» дегидратации продукта путем оптимизации работы вакуумной системы, одинаково применимой для процессов как лиофилизации, так и «вакуумной» сушки.

После начала возгонки конденсируемые пары воды, а также неконденсируемый газ, если его напускают в вакуумную камеру, поступают не непосредственно в насос Рутса, а в охладитель, т. е. перед попаданием к откачному патрубку Рутса они охлаждаются, что увеличивает массовую производительность насоса Рутса пропорционально относительному снижению абсолютной температуры водяных паров и газов до и после охладителя. Следует отдельно пояснить, что при работе насосов объемного действия, подобных насосам Рутса, различают объемную (геометрическую) и массовую производительность насосов. Объемная производительность определяется количеством «выметаемых» в единицу времени единичных объемов, а массовая производительность, что очевидно, зависит от давления - количества молекул, удаляемых в единичном акте компрессии насоса, но при различных уровнях давления нагнетания и выпуска такая зависимость не всегда линейна. Для рассматриваемой нами области остаточных давлений: 10 – 4000 Па, линейная зависимость массовой производительности от давления хорошо описывает наблюдаемую реальность, поэтому снижение температуры газа является целесообразным и повышает скорость откачки паров воды из объема для лиофилизации и для «вакуумной» сушки без изменения (удорожания) конструкции насоса Рутса, а только за счет применения охладителя, позволяющего «уместить» в единичном объеме больше молекул при том же давлении.

После осуществления компрессии первым насосом Рутса возрастает не только давление, но и температура откачиваемых газов, поэтому для повышения производительности следующего после первого насоса объемного действия целесообразно повторное охлаждение откачиваемых газов, для достижения того же эффекта: повышения производительности следующего откачного средства объемного действия. Поэтому в конструкции предусмотрен охладитель-конденсатор, понижающий температуру неконденсируемых газов и части конденсируемых. Добавка «конденсатор» к слову «охладитель» отражает существенную особенность происходящего этапа откачки, связанную с достижением парами воды (конденсируемой частью откачиваемого газа) давления, при котором начинается частичная конденсация откачиваемых из вакуумной камеры паров. Этот важный эффект частичной конденсации позволяет не откачивать существенную часть паров воды следующим механическим насосом объемного действия, а «уплотнить» их ожижением, т. к. перевод из паровой фазы в жидкую на несколько порядков уменьшает занимаемый парам воды объем, и далее выводить из вакуумной системы воду в жидкой фазе, минуя последующие ступени парогазовой откачки. Следует особенно подчеркнуть, что конденсация паров воды, по очевидным причинам, менее энергозатратна, чем десублимация, происходящая в обычно применяемых конструкциях установок промышленной лиофилизации, т. е. предлагаемый способ не только производительнее, но и энергоэффективнее. Оставшиеся после конденсации пары воды вместе с охлажденными неконденсируемыми газами откачиваются следующей ступенью механических насосов объемного действия.

В предложенном способе дегидратации продукта удаление возгоняемых или испаряемых паров воды совместно с напускаемыми в вакуумную камеру неконденсируемыми газами или без них происходит в следующей последовательности:

- движение газов конденсируемых и неконденсируемых происходит вследствие разности давлений в направлении откачного патрубка насоса Рутса, одновременно с нагревом газов до температуры, определяемой текущей температурой теплораспределительных полок;

- газы попадают в охладитель, расположенный перед насосом Рутса и поддерживающий температуру около минус 10 °С при лиофилизации и около плюс 1 °С при «вакуумной» сушке, что приводит к снижению температуры газов на 5–10% (в зависимости от этапа процесса) и, следовательно, пропорциональному повышению плотности газа в единичном объеме, что, в свою очередь, пропорционально увеличивает массовую производительность насоса Рутса;

- при попадании газов в охладитель-конденсатор, расположенный после первого насоса Рутса и поддерживающий температуру около плюс 1 °С, нагретые вследствие осуществления процесса компрессии пары и газы охлаждаются на 5–20% (в зависимости от этапа процесса), а пары воды, помимо этого, частично конденсируются и переходят в жидкую фазу, выводимую из процесса откачки непосредственно в жидком виде, минуя последующие этапы откачки вакуумными насосами.

Следует подробнее остановиться на работе охладителя пара/газа, размещенного перед насосом Рутса. Первичным откачным средством, определяющим максимальную геометрическую скорость откачки газов из объема лиофилизации, является насос Рутса, представляющий собой механический насос объемного типа действия, поэтому целесообразно создание условий его работы, обеспечивающих максимальную массовую производительность насоса в характерном интервале давлений протекания процессов лиофилизации 1 – 611 Па и «вакуумной» сушки в интервале 611 – 2 000 Па или несколько выше.

Учитывая зависимость от температуры плотности паров и газов, и, следовательно, их массы в единичном «выметаемом» объеме механического насоса, с высокой точностью определяемую для молекулярно-вязкостного режима течения газов уравнением Менделеева-Клапейрона, целесообразно охлаждать газ перед его попаданием в откачной патрубок насоса Рутса до как можно более низкой температуры. При определении этой минимально допустимой температуры охладителя необходимо учитывать действующее значение парциального давления насыщенных паров воды в камере лиофилизации, определяемое температурой на фронте лиофилизации в продукте, и недопустимость охлаждения паров воды до более низкого уровня на этом устройстве, иначе будет происходить десублимация паров воды на охлаждающем газ устройстве — недопустимый для рассматриваемого способа эффект. Обычно для предотвращения десублимации воды из паровой фазы при проведении процессов лиофилизации средняя допустимая температура на подобном охладителе должна находиться на уровне минус 10–15 °С. Для процессов «вакуумной» сушки, учитывая остаточное давление паров воды выше тройной точки, температура охладителя должна быть выше 0 °С и в реальных процессах целесообразно поддерживать ее на уровне плюс 1 °С.

Одновременно следует учитывать, что температура откачиваемого газа определяется не температурой на фронте лиофилизации в продукте, а температурой нагревательных полок, контактирующих с газом после возгонки паров из продукта. Следовательно, есть возможность охлаждения водяного пара в существенном интервале температур без его десублимации при лиофилизации. Аналогичные рассуждения справедливы при «вакуумной» сушке с той лишь разницей, что температура охладителя не должна приводить к замерзанию воды, т. е. должна быть выше 0 °С. Разница температур и в процессах лиофилизации, и в процессах «вакуумной» сушки может достигать 30–60 °С. Поскольку на нагревательных полках в процессах лиофилизации и «вакуумной» сушки обычно поддерживают температуру в интервале 270–330 К, существует техническая возможность повысить плотность газа, обратно пропорционально снижению температуры, на 10– 12%.

В реально проводившихся опытно-промышленных процессах лиофилизации при использовании охладителя газа, расположенного перед насосом Рутса, на котором поддерживалась температура минус 10 °С, было зафиксировано уменьшение совокупной длительности процессов лиофилизации на 5–6%, что, вероятно, связано с недостаточной точностью определения (консервативной оценкой) температуры на фронте лиофилизации в реальных процессах и совокупностью «переходных» процессов реальных процессов лиофилизации. При проектировании и изготовлении охладителя газа перед насосом Рутса было учтено оказываемое им сопротивление молекулярно-вязкостному потоку паров и газов, двигающихся в направлении насоса Рутса. Эффект был нивелирован локальным увеличением проводимости в условном сечении охладителя.

При проведении опытно-промышленных процессов «вакуумной» сушки в том же оборудовании, но при температуре охладителя на уровне плюс 1 °С, уменьшение совокупной длительности процессов было отмечено на уровне 6–9%, что обусловлено большей интенсивностью испарения и большей температурой перегрева полок по сравнению с этой разницей в процессах лиофилизации.

Следует подробнее описать работу охладителя-конденсатора пара/газа, размещенного после насоса Рутса перед форвакуумным насосом. Известно, что у вакуумных насосов типа Рутса существует экстремум кривой зависимости коэффициента сжатия от выпускного давления, для большинства современных моделей лежащий в интервале 20–50 при характерном выпускном давлении 100 – 1000 Па, которое и целесообразно поддерживать для обеспечения наиболее эффективной работы первого насоса Рутса. Повышая давление, насосы Рутса одновременно нагревают откачиваемый газ, поэтому его охлаждение после насоса целесообразно для оптимизации работы как первого насоса Рутса, так и последующих.

Учитывая фактическое давление, поддерживаемое в камере для лиофилизации – как правило, лежащее в интервале 50–250 Па, – давление газа после насоса Рутса может превышать давление тройной точки — 611 Па большую часть времени осуществления процесса лиофилизации и всегда – в ходе процессов «вакуумной» сушки. При этом, если характерное давление сжатого водяного пара будет выше, чем давление насыщенного пара при температуре охладителя-конденсатора, то при контакте с последним будет происходить снижение давления не только за счет охлаждения, но и за счет конденсации части паров в жидкую фазу, которую можно отводить в «компактной» жидкой фазе из объема, в котором расположен второй охладитель, а не откачивать в газовой фазе следующими вакуумными насосами.

Следует подчеркнуть, что для снижения давления паров, нагретых из- за цикла сжатия, температуру второго охладителя после первого насоса Рутса нельзя понижать до менее чем 0 °С, иначе будет происходить конденсация с последующей заморозкой воды – недопустимый для рассматриваемого случая эффект.

Использование охладителя-конденсатора позволяет снизить требования к последующим вакуумным насосам объемного действия (например, Рутс или винтовому) и/или повысить эффективность их работы за счет конденсации воды и охлаждения неконденсируемых газов.

Предложенное техническое решение с охладителем-конденсатором, применение которого целесообразно перед каждой ступенью компрессии, принципиально отличается от традиционного решения с десублиматорами, поскольку осуществляется не десублимация паров воды — перевод в твердое состояние, а конденсация — перевод в жидкое состояние. Это решение имеет следующие преимущества:

1. Энергетические затраты на изменение агрегатного состояния паров воды до жидкости меньше, чем до твердого состояния.

2. При применении десублиматоров удаление налипшего льда требует времени и дополнительной энергии для перевода льда обратно в жидкое состояние, что осуществляется в интервале между лио-процессами или процессами «вакуумной» сушки. В предложенном техническом решении удаление воды в жидком состоянии практически не требует энергетических затрат, поскольку вода удаляется самотеком через отдельный бак-форкамеру (герметичную дренажную емкость), не попадая в форвакуумный насос, а после перекоммутации клапанов выводится из бака-форкамеры системы в обычную канализацию без прекращения вакуумной откачки из камеры лиофилизации/«вакуумной» сушки.

3. Поскольку удаление паров воды происходит в жидком состоянии, можно в непрерывном режиме отводить воду из вакуумной системы, что делает предложенный метод неограниченным по объему откачиваемых паров воды из объема лиофилизации/«вакуумной» сушки.

4. Предельное остаточное давление, достигаемое совокупностью подобных вакуумных насосов, позволяет откачивать пары воды до давления, эквивалентного точке росы менее минус 70 °С.

Проведенные опытно-промышленные процессы показали различный вклад охладителя-конденсатора в оптимизацию удаления паровой фазы в зависимости от стадии процесса, определяемого для случаев «чистого» пара давлением паров воды перед охладителем-конденсатором, отнесенным к давлению примерно 700 Па. Если давление перед охладителем-конденсатором достигало 1400 Па, то для сохранения той же совокупной производительности вакуумной системы можно было использовать винтовой насос в два раза меньшей производительности, а если давление пара было, например, 2100 Па, то производительность винтового насоса можно было снизить в три раза, и т. д. Особенно эффективным использование охладителя- конденсатора было в процессах «вакуумной» сушки, где давление перед ним, по очевидным причинам, было существенно выше, чем в процессах лиофилизации.

Таким образом, система для дегидратации продукта и способы ее применения позволяют быстро удалить большое количество влаги из продукта, сокращая время всего процесса на величину до 25% и соответственно увеличивая объем обрабатываемого за то же время продукта при уменьшении капитальных, эксплуатационных и энергетических затрат благодаря усовершенствованию вакуумной системы.

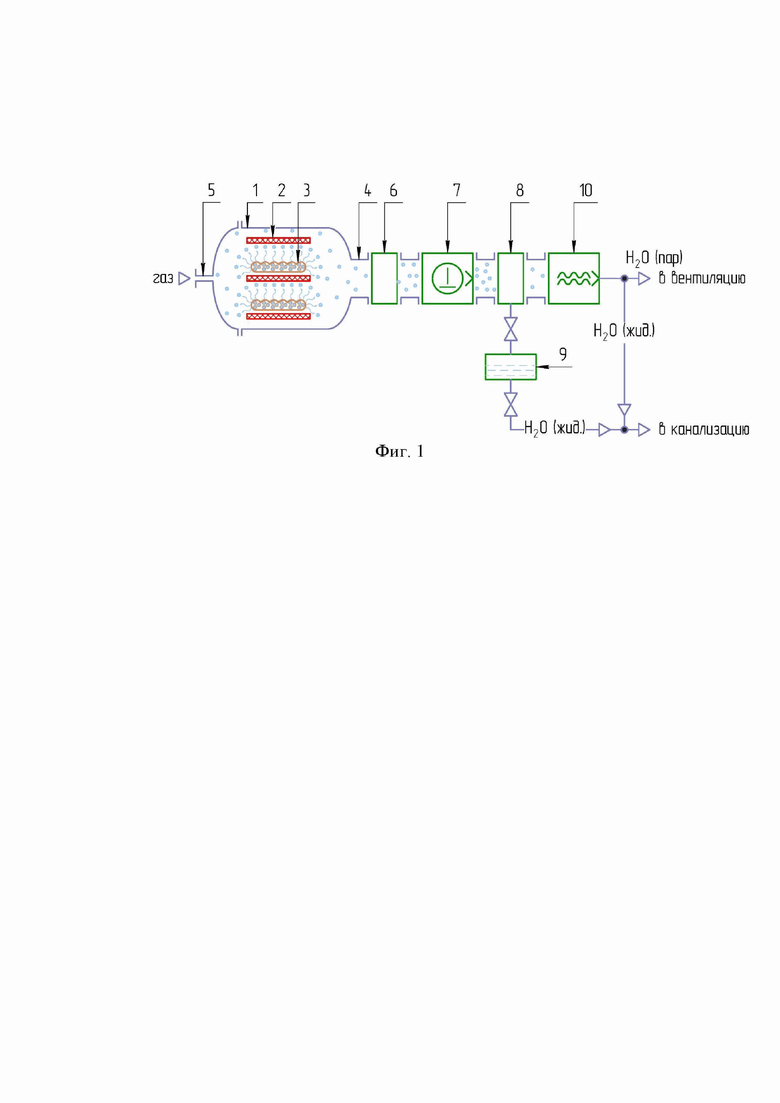

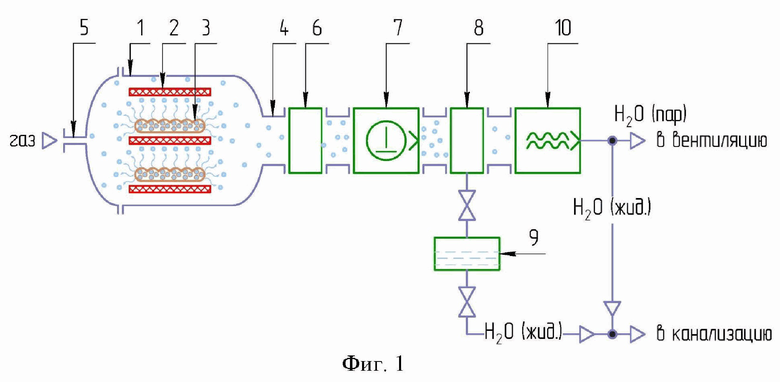

Группа изобретений поясняется схемой на Фиг. 1, где:

1 – вакуумная камера;

2 – теплораспределительная полка системы охлаждения и нагрева продукта;

3 – продукт;

4 – патрубок;

5 – патрубок для подачи неконденсируемого газа;

6 – охладитель;

7 – насос Рутса;

8 – охладитель-конденсатор;

9 – дренажная емкость;

10 – форвакуумный насос.

СИСТЕМА для дегидратации продукта (3) содержит вакуумную камеру (1) с теплораспределительными полками (2) системы охлаждения и нагрева продукта и с патрубком для подачи неконденсируемого газа (5), расположенным на стороне, противоположной месту расположения патрубка (4) для присоединения к вакуумной системе. Вакуумная система состоит из охладителя (6), насоса Рутса (7), охладителя-конденсатора (8) с дренажной емкостью (9), форвакуумного насоса (10), соединенных последовательно патрубками. При этом размеры проходных сечений патрубков (4) соответствуют размерам проходного сечения применяемого насоса Рутса (7) и не должны быть меньше. Охладитель (6) имеет возможность регулируемого охлаждения от плюс 1 °С до минус 15 °С, а охладитель-конденсатор (8) имеет возможность охлаждения для поддержания температуры около плюс 1 °С.

СПОСОБЫ дегидратации продукта состоят из следующей последовательности действий. Продукт размещают между теплораспределительными полками (2) в вакуумной камере (1) и снижают остаточное давление в вакуумной камере (1), при этом в случае «вакуумной» сушки – до давления не менее 611 Па, что выше значения тройной точки воды, а в случае лиофилизации – до давления не более 611 Па, что ниже значения тройной точки воды. Далее напускают в вакуумную камеру (1) неконденсируемые газы через соответствующий патрубок (5), что не является обязательным для данных способов. Движение неконденсируемых и конденсируемых газов в вакуумной камере (1) вследствие разности давлений происходит в направлении откачного патрубка (4) насоса Рутса (7) с одновременным их нагревом до температуры, определяемой текущей температурой теплораспределительных полок (2). Газы попадают в охладитель (6), расположенный перед насосом Рутса (7) и поддерживающий температуру около минус 10 °С при лиофилизации и около плюс 1 °С при «вакуумной» сушке, что приводит к снижению температуры газов на 5–10% и повышению плотности газа в единичном объеме. В результате пропорционально увеличивается массовая производительность насоса Рутса (7). После насоса Рутса (7) газы и пары, нагретые из-за компрессии, через соединительный патрубок попадают в охладитель-конденсатор (8), в котором поддерживается температура около плюс 1 °С, и охлаждаются на 5–20%. При этом пары воды частично конденсируются и переходят в жидкую фазу, выводимую из процесса откачки непосредственно в жидком виде в дренажную емкость (9), минуя последующий этап откачки форвакуумным насосом (10). Механический форвакуумный безмасляный (сухой) насос (10) откачивает остальную воду в паровой фазе. После насоса (10) откачанные пары воды частично в паровой и частично в жидкой фазе соответственно удаляются в вентиляцию и канализацию. Вакуумная камера (1), охладитель (6), насос Рутса (7), охладитель-конденсатор (8) и форвакуумный насос (10) соединены последовательно патрубками с сечениями, необходимыми для беспрепятственного прохождения откачиваемых газов и паров, т. е. условными проходными сечениями, определяемыми максимальной производительностью применяемого насоса Рутса (7). В результате оптимизируется работа форвакуумного насоса (10) и всей системы дегидратации продукта, что приводит к сокращению временных затрат на процесс дегидратации, увеличивает объем одновременно обрабатываемого продукта за то же время и соответственно уменьшает капитальные, эксплуатационные и энергетические затраты.

В изготовленном опытно-промышленном образце установки для лиофилизации и «вакуумной» сушки типа ЛИО-80, с возможностью загрузки до 80 кг продукта на 40 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1), проведены по две серии экспериментов по дегидратации пищевого / фармакологического / косметологического продукта.

В первой серии, с удалением воды методом лиофилизации, сравнивалась скорость дегидратации при включении охладителя с температурой минус 10 °С и охладителя-конденсатора с температурой плюс 1 °С, а затем с теми же параметрами процесса, но при выключенных охладителе и охладителе-конденсаторе.

Вторая серия проводилась с теми же исходными продуктами, но дегидратация осуществлялась по технологии «вакуумной» сушки. При одинаковых итоговых значениях остаточной влажности продукта сравнивалось время процесса в случаях, когда были включены охладитель с температурой плюс 1 °С и охладитель-конденсатор с температурой плюс 1 °С, и когда их не включали.

Количество и качество исходного загружавшегося продукта в первой и второй сериях экспериментов были одинаковыми, но различались температуры загрузки исходного сырья. В случае лиофилизации загружаемое сырье имело температуру не более минус 20 °С, а перед экспериментами с «вакуумной» сушкой сырье загружалось при «комнатной» температуре около плюс 20 °С.

Пример 1 первой серии.

В процессе лиофилизации пищевым продуктом служил отваренный белый рис в количестве 40 кг в одной загрузке.

1. Продукт распределяли равномерным слоем на 20 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1) и замораживали в холодильнике до температуры минус 30 °С в течение 4 часов.

2. Из морозильной камеры поддоны с продуктом перегружали в вакуумную камеру для лиофилизации опытно-промышленной установки типа ЛИО-80 производства ООО НПП ВакЭТО (Россия), где на момент загрузки температура (полок нагрева / охлаждения) составляла минус 10 °С.

3. После загрузки, герметизации и откачки системой вакуумной откачки до давления менее 50 Па включали охладитель для получения на нем температуры минус 10 °С и охладитель-конденсатор для получения на нем температуры плюс 1 °С.

4. Затем начинали нагрев полок до температуры не более плюс 30 °С, с поддержанием системой управления остаточного давления во время нагрева не более 200 Па.

5. По достижении полками температуры плюс 30 °С начинали напуск неконденсируемого газа (азота) по заданному алгоритму в вакуумную камеру через патрубок для подачи газа до общего давления не более 250 Па.

6. Неконденсируемый газ и пар откачивали с помощью насоса Рутса ZJ-600 и соединенного с ним форвакуумного винтового насоса S-VSI 100.

7. После снижения парциального давления паров воды в вакуумной камере лиофилизатора до значения в 1 Па (эквивалентно точке росы менее минус 60 °С) процесс лиофилизации останавливали и лиофилизированный продукт выгружали. Совокупное время процесса составило 19 часов 35 минут.

Аналогичный эксперимент проводили без включения охладителя и охладителя-конденсатора. Время процесса составило 23 часа 25 минут.

Результат экспериментов – меньшее время дегидратации пищевого продукта в процессе лиофилизации при включении охладителя и охладителя-конденсатора. Время уменьшалось в среднем на 20% при условии одинакового состояния пищевого продукта после дегидратации методом лиофилизации.

Пример 2 первой серии.

В процессе лиофилизации в качестве фармакологического препарата были выбраны листья подорожника большого (ФС.2.5.0032.15) в количестве 20 кг.

1. Продукт распределяли равномерным слоем на 20 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1) и замораживали в холодильнике до температуры минус 30°С в течение 4 часов.

2. Из морозильной камеры поддоны с продуктом перегружали в вакуумную камеру для лиофилизации опытно-промышленной установки типа ЛИО-80 производства ООО НПП ВакЭТО (Россия), где на момент загрузки температура (полок нагрева / охлаждения) составляла минус 10 °С.

3. После загрузки, герметизации и откачки системой вакуумной откачки до давления менее 50 Па включали охладитель для получения на нем температуры минус 10 °С и охладитель-конденсатор для получения на нем температуры плюс 1 °С

4. Затем начинали нагрев полок до температуры не более плюс 30 °С, с поддержанием системой управления остаточного давления во время нагрева не более 200 Па.

5. По достижении полками температуры плюс 30 °С начинали напуск неконденсируемого газа (азота) по заданному алгоритму в вакуумную камеру через патрубок для подачи газа до общего давления не более 250 Па.

6. Неконденсируемый газ и пар откачивали с помощью насоса Рутса ZJ-600 и соединенного с ним форвакуумного винтового насоса S-VSI 100.

7. После снижения парциального давления паров воды в вакуумной камере лиофилизатора до значения в 1 Па (эквивалентно точке росы менее минус 60 °С) процесс лиофилизации останавливали и лиофилизированный продукт выгружали. Совокупное время процесса составило 15 часов 10 минут.

Аналогичный эксперимент проводили без включения охладителя и охладителя-конденсатора. Время процесса составило 18 часов 20 минут.

Результат экспериментов – меньшее время дегидратации фармакологического препарата в процессе лиофилизации при включении охладителя и охладителя-конденсатора. Время уменьшалось в среднем на 20% при условии одинакового состояния фармакологического препарата после дегидратации методом лиофилизации.

Пример 3 первой серии.

В процессе лиофилизации в качестве косметологического сырья были выбраны листья растения алоэ вера (Aloe barbadensis miller) в количестве 25 кг.

1. Продукт размельчался так, чтобы хотя бы один из геометрических размеров каждого кусочка не превышал 10 мм. Кожица кусочков алоэ дополнительно надрезалась продольно линии роста листа.

2. Продукт распределяли равномерным слоем на 20 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1) и замораживали в холодильнике до температуры минус 30 °С в течение 4 часов.

3. Из морозильной камеры поддоны с продуктом перегружали в вакуумную камеру для лиофилизации опытно-промышленной установки типа ЛИО-80 производства ООО НПП ВакЭТО (Россия), где на момент загрузки температура (полок нагрева / охлаждения) составляла минус 10 °С.

4. После загрузки, герметизации и откачки системой вакуумной откачки до давления менее 50 Па включали охладитель для получения на нем температуры минус 10 °С и охладитель-конденсатор для получения на нем температуры плюс 1 °С.

5. Затем начинали нагрев полок до температуры не более плюс 30 °С, с поддержанием системой управления остаточного давления во время нагрева не более 200 Па.

6. Газ и пар откачивали с помощью насоса Рутса ZJ-600 и соединенного с ним форвакуумного винтового насоса S-VSI 100.

7. После снижения парциального давления паров воды в вакуумной камере лиофилизатора до значения в 1 Па (эквивалентно точке росы менее минус 60 °С) процесс лиофилизации останавливали и лиофилизированный продукт выгружали. Совокупное время процесса составило 18 часов 25 минут.

Аналогичный эксперимент проводили без включения охладителя и охладителя-конденсатора. Время процесса составило 22 часа 10 минут.

Результат экспериментов – меньшее время дегидратации косметологического сырья в процессе лиофилизации при включении охладителя и охладителя-конденсатора. Время уменьшалось в среднем на 20% при условии одинакового состояния косметологического сырья после дегидратации методом лиофилизации.

Пример 4 второй серии.

В процессе «вакуумной» сушки пищевым продуктом служил отваренный белый рис в количестве 40 кг в одной загрузке.

1. Продукт распределяли равномерным слоем на 20 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1).

2. Поддоны с продуктом при комнатной температуре перегружали в вакуумную камеру для «вакуумной» сушки опытно-промышленной установки типа ЛИО-80 производства ООО НПП ВакЭТО (Россия), где на момент загрузки температура (полок нагрева / охлаждения) составляла около плюс 20 °С.

3. После загрузки, герметизации и откачки системой вакуумной откачки до давления менее 1000 Па включали охладитель для получения на нем температуры плюс 1 °С и охладитель-конденсатор для получения на нем температуры плюс 1 °С.

4. Затем начинали нагрев полок до температуры не более плюс 60 °С, с поддержанием системой управления остаточного давления не более 1500 Па.

5. По достижении полками температуры плюс 60 °С начинали напуск неконденсируемого газа (азота) по заданному алгоритму в вакуумную камеру через патрубок для подачи газа до общего давления не более 2000 Па.

6. Неконденсируемый газ и пар откачивали с помощью насоса Рутса ZJ-600 и соединенного с ним форвакуумного винтового насоса S-VSI 100.

7. После снижения парциального давления паров воды в вакуумной камере лиофилизатора до значения в 10 Па (эквивалентно точке росы менее минус 20°С) процесс «вакуумной» сушки останавливали и дегидратированный этим методом продукт выгружали. Совокупное время процесса составило 13 часов 10 минут.

Аналогичный эксперимент проводили без включения охладителя и охладителя-конденсатора. Время составило 16 часов 45 минут.

Результат экспериментов – меньшее время дегидратации пищевого продукта в процессе «вакуумной» сушки при включении охладителя и охладителя-конденсатора. Время уменьшалось в среднем на 25% при условии одинакового состояния продукта после дегидратации методом «вакуумной» сушки.

Пример 5 второй серии.

В процессе «вакуумной» сушки в качестве фармакологического препарата были выбраны листья подорожника большого (ФС.2.5.0032.15) в количестве 20 кг.

1. Продукт распределяли равномерным слоем на 20 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1).

2. Поддоны с продуктом при комнатной температуре перегружали в вакуумную камеру для «вакуумной» сушки опытно-промышленной установки типа ЛИО-80 производства ООО НПП ВакЭТО (Россия), где на момент загрузки температура (полок нагрева / охлаждения) составляла около плюс 20 °С.

3. После загрузки, герметизации и откачки системой вакуумной откачки до давления менее 1000 Па включали охладитель для получения на нем температуры плюс 1 °С и охладитель-конденсатор для получения на нем температуры плюс 1 °С.

4. Затем начинали нагрев полок до температуры не более плюс 60 °С, с поддержанием системой управления остаточного давления не более 1500 Па.

5. По достижении полками температуры плюс 60 °С начинали напуск неконденсируемого газа (азота) по заданному алгоритму в вакуумную камеру через патрубок для подачи газа до общего давления не более 2000 Па.

6. Неконденсируемый газ и пар откачивали с помощью насоса Рутса ZJ-600 и соединенного с ним форвакуумного винтового насоса S-VSI 100.

7. После снижения парциального давления паров воды в вакуумной камере лиофилизатора до значения в 10 Па (эквивалентно точке росы менее минус 20 °С) процесс «вакуумной» сушки останавливали и дегидратированный этим методом продукт выгружали. Совокупное время процесса составило 9 часов 05 минут.

Аналогичный эксперимент проводили без включения охладителя и охладителя-конденсатора. Время составило 11 часов 50 минут.

Результат экспериментов – меньшее время дегидратации фармакологического препарата в процессе «вакуумной» сушки при включении охладителя и охладителя-конденсатора. Время уменьшалось в среднем на 25% при условии одинакового состояния продукта после дегидратации методом «вакуумной» сушки.

Пример 6 второй серии.

В процессе «вакуумной» сушки в качестве косметологического сырья были выбраны листья растения алоэ вера (Aloe barbadensis miller) в количестве 25 кг.

1. Продукт размельчался так, чтобы хотя бы один из геометрических размеров каждого кусочка не превышал 10 мм. Кожица кусочков алоэ дополнительно надрезалась продольно линии роста листа.

2. Продукт распределяли равномерным слоем на 20 поддонах (размера GN 2/1 по европейскому стандарту гастроемкостей EN-631-1).

3. Поддоны с продуктом при комнатной температуре перегружали в вакуумную камеру для «вакуумной» сушки опытно-промышленной установки типа ЛИО-80 производства ООО НПП ВакЭТО (Россия), где на момент загрузки температура (полок нагрева / охлаждения) составляла около плюс 20 °С.

4. После загрузки, герметизации и откачки системой вакуумной откачки до давления менее 1000 Па включали охладитель для получения на нем температуры плюс 1 °С и охладитель-конденсатор для получения на нем температуры плюс 1 °С.

5. Затем начинали нагрев полок до температуры не более плюс 60 °С, с поддержанием системой управления остаточного давления не более 1500 Па.

6. Газ и пар откачивали с помощью насоса Рутса ZJ-600 и соединенного с ним форвакуумного винтового насоса S-VSI 100.

7. После снижения парциального давления паров воды в вакуумной камере лиофилизатора до значения в 10 Па (эквивалентно точке росы менее минус 20 °С) процесс «вакуумной» сушки останавливали и дегидратированный этим методом продукт выгружали. Совокупное время процесса составило 11 часов 35 минут.

Аналогичный эксперимент проводили без включения охладителя и охладителя-конденсатора. Время составило 15 часов 05 минут.

Результат экспериментов – меньшее время дегидратации косметологического сырья в процессе «вакуумной» сушки при включении охладителя и охладителя-конденсатора. Время уменьшалось в среднем на 25% при условии одинакового состояния продукта после дегидратации методом «вакуумной» сушки.

Время дегидратации продукта в случае лиофилизации и «вакуумной» сушки уменьшилось в среднем на 20—25%. Следовательно, за определенное время можно осуществить несколько загрузок продукта и переработать больший совокупный объем, чем без применения охладителя и охладителя-конденсатора, таким образом увеличивая массовую производительность системы.

Следует заметить, что время регидратации продуктов, полученных «вакуумной» сушкой, было в 3–4 раза больше, чем лиофилизированных. Кроме того, регидратация риса и алоэ, полученных технологией «вакуумной» сушки, не позволила получить консистенцию, сравнимую по органолептическим показателям с консистенцией регидратированных продуктов после лиофилизации. В случае с листьями подорожника большого консистенция после регидратации в обоих случаях была удовлетворительной,

что, вероятно, объясняется малой толщиной листьев. Другие параметры (например, сохранность термолабильных компонентов) не оценивались, поскольку они не относятся напрямую к настоящей группе изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лиофилизации продукта и система для его осуществления | 2022 |

|

RU2785667C1 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 1997 |

|

RU2111672C1 |

| НАСОСНАЯ СИСТЕМА С РЕЗЕРВОМ И СПОСОБ ПЕРЕКАЧИВАНИЯ ПОСРЕДСТВОМ ЭТОЙ НАСОСНОЙ СИСТЕМЫ | 2019 |

|

RU2796418C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2014 |

|

RU2572667C1 |

| Стенд испытаний безэлектродных плазменных реактивных двигателей | 2024 |

|

RU2834644C1 |

| СПОСОБ СОЗДАНИЯ БЕЗМАСЛЯНОГО ВАКУУМА | 1995 |

|

RU2099598C1 |

| ТЕПЛОВОЙ НАСОС | 2007 |

|

RU2382295C2 |

| Высоковакуумная система промышленных и лабораторных установок | 2022 |

|

RU2789162C1 |

| Способ защиты вакуумного объема от обратного потока паров масла | 1983 |

|

SU1160102A1 |

Группа изобретений относится к области дегидратации, т. е. обезвоживания продуктов, применима для процессов как лиофилизации, так и «вакуумной» сушки продуктов в пищевой, фармакологической и косметологической отраслях промышленности. Система для дегидратации пищевого, или фармакологического, или косметологического продукта содержит вакуумную камеру, теплораспределительную полку системы охлаждения и нагрева продукта, систему вакуумной откачки с применением не менее одного насоса Рутса и не менее одного форвакуумного насоса безмасляного типа, соединенные между собой патрубками, и дополнительно охладитель газовой среды, расположенный перед насосом Рутса, а также охладитель-конденсатор газовой среды, расположенный за насосом Рутса, при этом размеры проходных сечений патрубков соответствуют размеру не менее проходного сечения примененного насоса Рутса. Способы дегидратации пищевого, или фармакологического, или косметологического продукта с помощью описанной выше системы заключаются в размещении продукта на не менее чем одной теплораспределительной полке системы охлаждения и нагрева продукта в вакуумной камере, снижении остаточного давления в вакуумной камере, и в случае лиофилизации остаточное давление в вакуумной камере снижают до давления не более 611 Па, а в случае «вакуумной» сушки остаточное давление снижают до давления не менее 611 Па, удаляют испаряемые пары воды через охладитель перед насосом Рутса, затем через насос Рутса и далее через охладитель-конденсатор и форвакуумный безмасляный насос, при этом в охладителе снижают температуру паров и газов до температуры не менее плюс 1 °С, в охладителе-конденсаторе снижают температуру паров и газов до температуры не менее плюс 1 °С и из охладителя-конденсатора удаляют сконденсировавшуюся жидкость в герметичную дренажную емкость, а из форвакуумного безмасляного насоса удаляют оставшуюся жидкость в паровой и жидкой фазе. 3 н.п. ф-лы, 1 ил.

1. Система для дегидратации пищевого, или фармакологического, или косметологического продукта, содержащая вакуумную камеру, теплораспределительную полку системы охлаждения и нагрева продукта, систему вакуумной откачки с применением не менее одного насоса Рутса и не менее одного форвакуумного насоса безмасляного типа, соединенные между собой патрубками, отличающаяся тем, что содержит охладитель газовой среды, расположенный перед насосом Рутса, а также охладитель-конденсатор газовой среды, расположенный за насосом Рутса, при этом размеры проходных сечений патрубков соответствуют размеру не менее проходного сечения примененного насоса Рутса.

2. Способ дегидратации пищевого, или фармакологического, или косметологического продукта по п. 1, включающий размещение продукта на не менее чем одной теплораспределительной полке системы охлаждения и нагрева продукта в вакуумной камере, снижение остаточного давления в вакуумной камере, отличающийся тем, что в случае лиофилизации остаточное давление в вакуумной камере снижают до давления не более 611 Па, удаляют возгоняемые пары воды через охладитель перед насосом Рутса, затем через насос Рутса и далее через охладитель-конденсатор и форвакуумный безмасляный насос, при этом в охладителе снижают температуру паров и газов до температуры не менее минус 10 °С, в охладителе-конденсаторе снижают температуру паров и газов до температуры не менее плюс 1 °С и из охладителя-конденсатора удаляют сконденсировавшуюся жидкость в герметичную дренажную емкость, а из форвакуумного безмасляного насоса удаляют оставшуюся жидкость в паровой и жидкой фазе.

3. Способ дегидратации пищевого, или фармакологического, или косметологического продукта по п. 1, включающий размещение продукта на не менее чем одной теплораспределительной полке системы охлаждения и нагрева продукта в вакуумной камере, снижение остаточного давления в вакуумной камере, отличающийся тем, что в случае «вакуумной» сушки остаточное давление в вакуумной камере снижают до давления не менее 611 Па, удаляют испаряемые пары воды через охладитель перед насосом Рутса, затем через насос Рутса и далее через охладитель-конденсатор и форвакуумный безмасляный насос, при этом в охладителе снижают температуру паров и газов до температуры не менее плюс 1 °С, в охладителе-конденсаторе снижают температуру паров и газов до температуры не менее плюс 1 °С и из охладителя-конденсатора удаляют сконденсировавшуюся жидкость в герметичную дренажную емкость, а из форвакуумного безмасляного насоса удаляют оставшуюся жидкость в паровой и жидкой фазе.

| Аппарат для лиофильной сушки жидких препаратов | 1982 |

|

SU1019194A1 |

| EP 229778 B1, 22.11.1990 | |||

| US 3262212 A1, 26.07.1966 | |||

| JP 2015078817 A, 23.04.2015 | |||

| CN 209639365 U, 15.11.2019. | |||

Авторы

Даты

2023-10-16—Публикация

2023-04-26—Подача