Изобретение относится к крекингу углеводородов, а именно к извлечению олефинов, в частности алкена, из отходящего газа при проведении каталитического крекинга.

Выходящий поток из установки для крекинга углеводородов содержит широкий спектр углеводородов. С целью извлечения углеводородов выходящий поток охлаждают и подвергают ряду стадии разведения, таких как конденсации и перегонка с извлечением тяжелых и легких жидких компонентов. После удаления этих компонентов оставшийся поток легких газов можно сжать и охладить, конденсируя таким образом из потока большинство остающихся углеводородов. Неконденсируемый газ, остающийся после сжатия легкого газа и стадии конденсации, который обычно называют отходящим газом, в основном содержит водород и небольшие количества C1-C3- углеводородов, а также, возможно, некоторые другие газообразные компоненты, такие, как азот и углекислый газ.

Отходящий газ обычно направляют на сжигание или используют как топливо. С целью минимизации количества углеводородов, остающихся в отходящем газе, поток легкого газа сжимают до наиболее высоких давлений и охлаждают до наиболее низких температур, которые возможны практически. В результате при охлаждении и сжатии конденсируемых газов затрачивается значительное количество энергии.

Известен способ извлечения алкена, выбранного из числа этилена, пропилена и их смесей из потока крекированных углеводородов путем отделения газообразного потока от потока крекированных углеводородов, охлаждение газообразного потока, в основном состоящего из водорода и метана и содержащего небольшое количество алкена и алкена, выбранного из числа этана, пропана и их смесей.

Задача изобретения уменьшение общей стоимости извлечения крекированных углеводородных продуктов и максимально увеличить количество ценных C2-C3- алкенов, извлеченных из отходящего газа из установки для крекинга углеводородов.

Цель может быть достигнута при наличии эффективного и недорогого способа извлечения низших алкенов из газовых потоков.

Изобретение предлагается способ адсорбции алкенов, который уменьшает требования по энергии для процессов крекинга углеводородов и обеспечивает существенно полое извлечение низших алкенов, содержащихся в отходящем газе из установки для крекинга.

В соответствии с изобретением исходное углеводородное сырье подвергается крекингу с получением продукта, содержащего смесь низших углеводородов. Вначале из продукта крекинга отделяют легко конденсируемые углеводородные компоненты, затем оставшийся газовый выходящий поток сжимают и охлаждают, получая таким образом, конденсат, содержащий дополнительное количество углеводородов, и оставляя отходящий газ, содержащий в основном водород и C1-C3-углеводороды, а также, возможно, другие газы, такие как азот. Поток отходящего газа подвергают процессу адсорбции с использованием разности давлений (АРД) или процессу адсорбции с использованием разности температур (АРТ) при повышенной температуре в слое адсорбента, который предпочтительно поглощает алкены из газового потока, содержащего алкены и один или более алкан.

Процесс адсорбции проводят в условиях, приводящих к получению неадсорбированного газового компонента, содержащего большую часть водорода и алканов (а также азота, если он присутствует) из отходящего газа, и адсорбированного компонента, который содержит большую часть алкенов из потока. При этом желательно проводить процесс так, чтобы задержать существенно все количество алкена из газового потока.

Стадию адсорбции обычно осуществляют при температуре в диапазоне от около 0 до около 250oC, предпочтительно при температуре выше около 50oC. Стадию адсорбции, как правило, проводят при абсолютном давлении в диапазоне от около 0,2 до 100 бар, предпочтительно при абсолютном давлении от около 1 до 50 бар.

В предпочтительном варианте осуществления изобретения адсорбент является цеолитом типа А, а в наиболее предпочтительном варианте цеолитом типа 4А.

Когда процесс адсорбции является АРД, во время стадии регенерации уменьшают давление, обычно до абсолютного давления в диапазоне от около 100 до около 5000 мбар; предпочтительно до абсолютного давления в диапазоне от около 100 до около 2000 миллибар. Когда процесс адсорбции является АРТ6, температуру слоя при регенерации слоя обычно повышают до величины в диапазоне от около 100 до около 350oC; предпочтительно до величины в диапазоне от около 150 до 300oC.

В других предпочтительных вариантах осуществления изобретения стадию регенерации адсорбционного слоя осуществляют посредством вакуумных средств или путем продувания слоя одним или более инертных газом, неадсорбированным газовым продуктом из системы адсорбции или адсорбированных газовым продуктом из системы адсорбции, или путем комбинации вакуумной и продувной регенерации; повторное повышение давления в слое по меньшей мере частично производится с использованием обогащенного алкенами десорбированного газа из системы адсорбции.

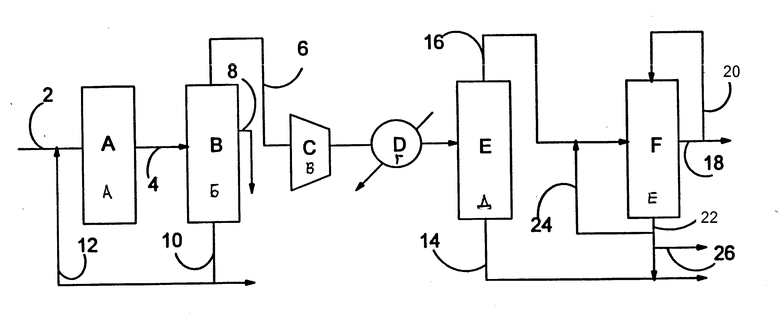

На чертеже показана блок-схема системы крекинга углеводородов в соответствии с основанными вариантами осуществления изобретения.

В основном плане изобретения поток углеводородов подвергают крекингу, получая таким образом газообразный продукт, состоящий в основном из водорода и широкого набора углеводородов. Этот продукт охлаждают и фракционируют, выделяя таким образом содержащиеся в нем тяжелые и промежуточные углеводороды. Как правило, смесь сконденсированных углеводородов далее обрабатывают с целью выделения из потока различных углеводородных фракций и высокочистых углеводородов. Газовую фазу, оставшуюся после стадии конденсации, которая в типичных случаях содержит водород, C4 и более легкие углеводороды, сжимают, охлаждают и фракционируют или испаряют для отделения из потока конденсируемых газов. Неконденсируемые продукты, в основном содержащие водород, метан и небольшое количество C2- и C3-углеводородов, подвергают процессу адсорбции с использованием разности давлений или процессу адсорбции с использованием разности температур с целью получения адсорбированной фазы с высоким содержанием этилена и пропилена и неадсорбированной фазы с высоким содержанием водорода и алканов (а также азота, если он присутствует), содержащийся в газовом потоке. После десорбции из адсорбционной системы этиленпропиленовую смесь выводят из системы для дальнейшей очистки или объединяют с потоком конденсируемых газов.

На чертеже А изображает установку для крекинга углеводородов; Б - фракционирующую колонну; В газовый компрессор; Г теплообменник; Д - устройство для отгона метана или испарительная камера; Е система разделения газов на основе адсорбента.

Установка А может быть любой системой крекинга углеводородов, обычно используемой в процессах переработки нефти. Конкретный способ крекинга, использованный в способе по данному изобретению, не является никакой частью изобретения, и при осуществлении последнего можно использовать любой из обычно применяемых способов термического или каталитического крекинга.

Установка для крекинга А обычно оснащена на входе линией подачи углеводородов 2 и ее выход для крекированных газов соединен с входом фракционирующей колонны Б линией 4. Фракционирующая колонна Б является обычной ректификационной колонной, предназначенной для получения потока дистиллата, состоящего из C4 и более легких углеводородов, бокового потока, содержащего C5 и более тяжелые жидкие углеводороды, и кубового потока, содержащего тяжелые остаточные компоненты. Поток дистиллата, поток C5 и более тяжелых продуктов, а также поток остаточного продукта выводятся из колонны Б через линии 6, 8 и 10 соответственно. Линия 10 соединена со входом установки А через линю 12. Линия 6 соединяет верхний выход колонны Б со входом устройства Д. Компрессор В и холодильник Г расположены на линии 6. Компрессор В и холодильник Г являются типичными газовым компрессором и теплообменником, используемыми для сжатия и охлаждения углеводородных газов. Устройство Д является любой обычной испарительной камерой или ректификационной колонной и предназначено для отделения неконденсируемого отходящего газа от конденсируемых легких углеводородных компонентов, содержащихся в потоке, входящем в данное устройство. Сконденсированные легкие углеводороды удаляются из устройства Д по линии 14. Линия 16 соединяет выход отходящих газов из устройства Д со входом сепаратора Е.

Сепаратор Е является адсорбционной системой с основной функцией отделения алкенов, содержащихся в отходящем газе из устройства Д (в основном этилена или пропилена), от прочих газов, содержащихся в этом потоке. Это устройство в типичных случаях представляет систему адсорбции с использованием разности давления или систему адсорбции с использованием разности температур, и, как правило, включает два или более стационарных слоя, расположенных параллельно и адаптированных для работы в циклическом процессе, включающем адсорбцию и десорбцию. В таких системах слои участвуют в цикле не в фазе для того, чтобы обеспечить псевдонепрерывный поток обогащенного алкенами газа из адсорбционной системы.

Слои сепаратора Е упакованы адсорбентом, который селективно поглощает алкены из газовой смеси, содержащей алкены и один или более алкан. В общем, в качестве адсорбента могут выступают глинозем, кремнезем, цеолиты, угольные молекулярные сита и т.д. В число типичных адсорбентов входят глинозем, силикагель, угольные молекулярные сита, цеолиты, такие как цеолит и типа А и типа Х, цеолит типа У и т.д. Предпочтительными адсорбентами являются цеолиты типа А, а наиболее предпочтительным адсорбентом является цеолит типа 4А.

Цеолит типа 4А, т. е. натриевая форма цеолита типа А, имеет эффективный размер пор около 3,6 4 Ангстрем. Этот адсорбент обеспечивает повышенную селективность и емкость при поглощении этилена из смесей этилен-этан и пропилена из смесей пропилен-пропан при повышенных температурах.

Данный адсорбент наиболее эффективен в применении по изобретению в том случае, когда он является существенно немодифицированным, т. е. когда он содержит только ионы натрия как способные к обмену катионы. Однако путем частичного обмена некоторого количества ионов натрия с другими катионами можно улучшить определенные свойства адсорбента, такие как термо- и светостабильность. В соответствии с этим в объем предпочтительного варианта осуществления изобретения входит применение цеолита типа 4А, в котором некоторое количество ионов натрия, связанных с адсорбентом, замещено ионами других металлов, при условии, что процентное содержание обменных ионов не так велико, чтобы адсорбент не утратил свойства, присущие типу 4А. К числу свойств определяющих тип 4А, относятся способность адсорбента селективно поглощать этилен из смесей этилен-этан и пропилен из газовых смесей пропилен-пропан, а также приводить к этому результату без индуцирования заметной олигомеризации или полимеризации алкенов. присутствующих в смесях. В общем, было определено, что путем ионного обмена с другими катионами может быть замещено около 25 (на эквивалентной основе) ионов натрия цеолита 4А без потери адсорбентом свойств, характерных для типа 4А. Катионы, которые могут входить в ионный обмен с цеолитом типа 4А, используемым при разделении алкенов и алканов, среди прочих включают калий, кальций, магний, стронций, цинк, кобальт, серебро, медь, марганец, кадмий, алюминий, церий и т.д. При обмене других катионов с ионами натрия предпочтительно, чтобы этими катионами замещались менее около 10 ионов натрия (на эквивалентной основе). Замещение ионов натрия может модифицировать свойства адсорбента. Например, замещение некоторого количества ионов натрия другими катионами может улучшить стабильность адсорбента.

Другой класс предпочтительных адсорбентов включает те, которые содержат катионы определенных металлов, способных к окислению, такие как медь-содержащие адсорбенты, характеризуемые повышенной адсорбционной емкостью и селективностью по отношению к преимущественной адсорбции алкенов из газовых смесей алкен-алкан. Подходящие подложки для адсорбента при приготовлении модифицированных медью адсорбентов включают силикагель и цеолитные молекулярные сита, такие как цеолит типа 4А, цеолит типа 5А, цеолит типа Х и цеолит типа У. Приготовление и применение модифицированных медью адсорбентов, а также примеры подходящих медьсодержащих изложены в патенте США N 4, 917, 711, содержание которого включено в описание в качестве ссылки.

Сепаратор Е оснащен линией 18 для удаления отработанного газа, линией газа для продувки 20, и линией 22 для удаления алкена, которая в изображенном на рисунке варианте соединяется с линией 14 для вывода сконденсированных легких углеводородов. Линия рецикла продутого газа 24 соединяет линию 22 со входом сепаратора Е.

В соответствии со способом изобретения, воплощенном в виде системы, изображенной на чертеже, поток исходных углеводородов для крекинга, такой как газойль, вводят в установку для крекинга А. Подаваемые углеводороды обычно крекируются в горячий газообразный продукт, содержащий смесь углеводородов, например, углеводородов с числом атомов углерода до приблизительно 12, и остающийся продукт из тяжелых углеводородов. Горячий газообразный продукт выходит из установки А и далее разделяется во фракционирующей колонне Б на поток тяжелых остатков, который удаляют по линии 10 и выводят из системы или повторно возвращает в установку А через линию 12; поток промежуточных углеводородов, содержащий в основном жидкие углеводороды в с числом атомов углерода 5 или более, который выводят по линии 8; и газовый поток легких углеводородов, содержащий в основном водород, углеводороды с числом атомов углерода до 4 и, возможно, азот, который выходит из колонны Б по линии 6. Газовый поток легких углеводородов, проходя по линии 6, сжимается в устройстве В до желаемого давления, охлаждается в теплообменнике Г до температуры, при которой большинство C2-C4-углеводородов из потока конденсируются, и поступает в устройство Д. Результирующий поток, состоящий из легко конденсируемых компонентов материала, поступающего в устройство Д, удаляется из этого устройства по линии 14 и направляется в устройства с нисходящим потоком для дальнейшего разделения углеводородов. Газовый поток, состоящий в основном из водорода и C1-C3-углеводородов, выводится из устройства Д по линии 16 и вводится в сепаратор Е.

По мере прохождения отходящего газа через слои адсорбента сепаратора Е алкеновые компоненты потока адсорбируются на адсорбенте, в то время как водород и алканы (а также любое количество присутствующего азота) из газового потока проходят через адсорбент и выходят из сепаратора Е по линии 18 как неадсорбированный газ. Предпочтительно, чтобы сепаратор Е работал в режиме, приводящем к адсорбции существенно всего алкена и прохождению большей части водорода и алкана, присутствующих в материале, поступающем в данное устройство.

Температура, при которой осуществляется стадия адсорбции, зависит от нескольких факторов, таких как конкретный тип используемого адсорбента, например, немодифицированного цеолит 4А, особенно цеолит 4А с обменным материалом или другого адсорбента, специфически поглощающего алкены из смесей алкен-алкан; и давление, при котором проводят адсорбцию. Как правило, стадию адсорбции осуществляют при минимальной температуре около 0oC и предпочтительно осуществляют при минимальной температуре около 50oC, однако наиболее предпочтительно ее осуществляют при температуре не менее около 70oC. Верхний предел температуры, при которой осуществляют стадию адсорбции в установке А в основном определяется из соображений экономии. Как правило, стадию адсорбции можно осуществлять при температуре ниже той, при которой с алканом происходит химическая реакция, такая как полимеризация. Верхний предел температуры адсорбции составляет около 250oC. Когда в качеств адсорбента используют немодифицированный 4А цеолит, реакцию обычно проводят при 200oC или ниже, а предпочтительно при 170oC или ниже. Адсорбенты, содержащие окисляемые металлы, такие как модифицированные медью адсорбенты, особенно эффективны при температурах выше около 100oC, например, при температуре между около 100 и 250oC. Предпочтительно использовать их при температурах в диапазоне от около 110 до 200oC и наиболее предпочтительно при температуре в диапазоне от около 125 до около 175oC.

Давления, при которых осуществляют стадию адсорбции, обычно "лежат" в диапазоне от около 0,2 до около 100 бар и предпочтительно от около 1 до 50 бар для циклов адсорбции с использованием разности давления, а также составляет обычно атмосферное или более высокое давление для циклов адсорбции с использованием разности температур.

Когда процесс адсорбции является АРД, стадию регенерации обычно осуществляют при температуре вблизи той, при которой проводилась стадия адсорбции, и при абсолютном давлении ниже давления при адсорбции. Давление во время стадии регенерации циклов АРД обычно находится в диапазоне от около 20 до около 5000 миллибар, предпочтительно в диапазоне от около 100 до около 2000 мбар. Когда процесс адсорбции является АРТ, регенерацию слоя осуществляют при температуре выше температуры при адсорбции, как правило, в диапазоне от около 100 до около 350oC, предпочтительно в диапазоне от около 150 до около 300oC. В варианте с АРТ давление во время стадий адсорбции и регенерации обычно одинаково; часто предпочтительно проводить обе стадии при примерно атмосферном давлении или выше. Когда используется комбинация АРД и АРТ, температура и давление во время стадии регенерации слоя соответственно выше и ниже, чем на стадии адсорбции.

Когда фронт адсорбированного алкена, проходящий через сосуд(ы) сепаратора Е, в котором осуществляют стадию адсорбции, достигает желаемой точки сосуда (сосудов), процесс адсорбции в этом сосуде (сосудах) прекращают и в сосудах начинает проводить режим регенерации. Во время регенерации из сосудов, заполненных алкеном, сбрасывают давление, если цикл адсорбции соответствует адсорбции с использованием разности давления, или эти сосуды нагревают, если используются циклы адсорбции с использованием разности температур. По мере протекания регенерации обогащенный алкенами газ выходит из сепаратора Е через линию 22. Этот поток можно объединить с потоком легких углеводородов по линии 14 (чертеж) или вывести из системы для дальнейшей переработки.

Способ регенерации адсорбционных слоев зависит от типа применяемого адсорбционного процесса. В случае адсорбции с использованием разности давления фаза регенерации обычно включает стадию противоточного сброса давления, во время которого слои противоточно вентилируют до тех пор, пока в них не установится желаемое более низкое давление. При желании давление в слоях можно уменьшить до величин ниже атмосферного с помощью разрежающего устройства, такого как вакуумный насос (не показан).

В некоторых случаях в дополнение к стадии (стадиям) противоточного сброса давления может быть желательно продуть слой инертным газом или одним из газовых потоков, выходящим из сепаратора Е. В этом случае стадию продувки обычно начинают ближе к концу стадии противоточного сброса давления или после нее. Во время стадии продувки в сепаратор Е по линии 20 может быть введен неадсорбирующийся продувной газ и пропущен противоточным образом через слои адсорбента, вытесняя таким образом десорбированный алкен из сепаратора Е по линии 22. Продувной газ может быть результирующим неадсобированным газом, выходящим из сепаратора Е по линии 18, или неадсорбирующимся газом, полученным из другого источника, таким как инертный постоянный газ типа азота.

Алкен, десорбированный из сепаратора Е во время стадии(стадий) противоточного сброса давления удаляется в линию 14, а вся порция продувного газа и алкена десорбированного из слоя во время стадии продувки, возвращается в сепаратор E по линии 24 для повторного проведения процесса. Преимущество этого варианта заключается в том, что он позволяет свести к минимуму количество продувного газа, переносимого к линии 14.

Цикл адсорбции может содержать стадии, отличные от основных стадий адсорбции и регенерации. Например, может быть выгодно производить сброс давления в адсорбционном слое за несколько стадий, используя при этом продукт первого сброса давления для частичного повышения давления в другом слое адсорбционной системы. Это дополнительно уменьшить количество газообразных примесей, переносимых к линии 14. При этом может быть желательным включить между фазами адсорбции и регенерации стадию спутного продува. Стадию спутного продува осуществляют путем прекращения потока исходного газа в сепараторе E и пропускания спутным образом высокочистого алкена в адсорбционный слой при давлении во время адсорбции. Это приводит к вытеснению неадсорбированного газа из пустых областей сепаратора E по направлению к выходу неадсорбированного газа, обеспечивая таким образом то, что алкен, полученный во время противоточного сброса давления, будет иметь высокую чистоту. Высокочистый алкен, используемый для спутной продувки, может быть получен из промежуточного устройства для хранения на линии 22 (не показан) в том случае, когда сепаратор E содержит один адсорбер, или из другого адсорбера, находящегося в фазе адсорбции в том случае когда сепаратор E содержит несколько адсорберов, расположенных параллельно и работающих не в фазе.

Изобретение предполагает использование обычного оборудования для отслеживания и автоматического регулирования потока газов в системе так, что она может быть полностью автоматизирована для эффективной непрерывной работы.

Важным преимуществом предлагаемого изобретения является то, что оно позволяет удаление ценных алкенов из потока отходящего газа из установки для крекинга углеводородов без одновременного удаления значительных количество малоценных алканов, содержащихся в отходящем газе. Тогда будет ясно, что система, в которой достигается повышенная селективность и, следовательно, увеличенная общая рекуперация алкенов при операции крекинга, является очень полезной.

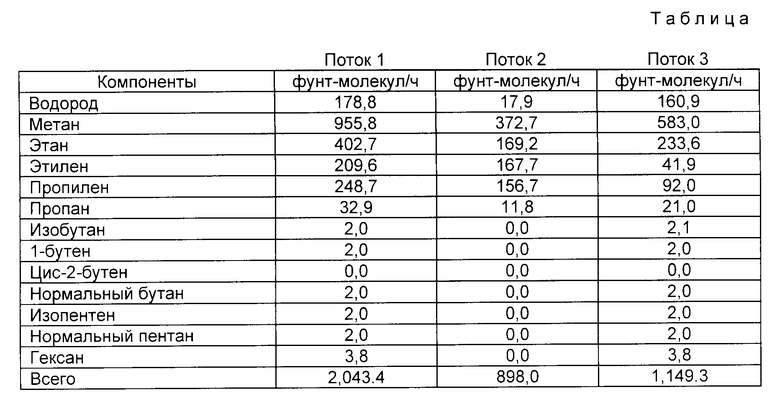

Пример 1. Поток газообразного газойля обрабатывают в установке для газово-жидкого каталитического крекинга, содержащей катализатор на основе цеолита типа У и другие активные компоненты, при температуре около 400oC, получая таким образом поток газообразных продуктов. Газообразный продукт фракционируют на вязкий кубовый продукт, который объединяют с исходным газойлем, поступающим в установку для каталитического крекинга; боковой поток смеси сконденсированных углеводородов, содержащий в основном C5 и более высшие углеводороды, которые удаляют как жидкий продукт, и газообразный поток дистиллата, состоящего в основном из C4 и более легких углеводородов. Поток дистиллата сжимают до давления 33 бар, охлаждают до 15oC и вводят в устройство для фракционной перегонки легких углеводородов, где поток дистиллата разделяется на кубовый поток, содержащий большинство углеводородов, и на верхний поток неконденсируемых газов с концентрациями, указанными в таблице для потока 1.

Поток неконденсируемых газов вводят в процесс адсорбции с использованием разности давления с двухминутным циклом в адсорбционной системе состоящей из двух адсорбционных сосудов, наполненных цеолитом типа 4А. Адсорбционные сосуды расположены параллельно и функционируют не в фазе. Во время стадии адсорбции слои поддерживают при 100oC и абсолютном давлении 8 бар, а во время регенерации слоев с них сбрасывают давление до абсолютного давления 1,2 бар. При этом получают потоки десорбированного и неадсорбированного газа с составами, указанными в таблице для потоков 2 и 3 соответственно.

Хотя изобретение представлено с особой ссылкой на определенный эксперимент, данный эксперимент является просто примером изобретения и предполагаются его изменения. Например, способ по изобретению может быть осуществлен в конфигурациях оборудования, отличных от изображенных на чертеже. Объем притязаний изобретения ограничен только шириной трактовки прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ГАЗООБРАЗНОГО АЛКЕНА ИЗ ГАЗООБРАЗНОЙ СМЕСИ | 1993 |

|

RU2107059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2029762C1 |

| ЦЕОЛИТ ТИПА X, СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙ- И ТРЕХВАЛЕНТНОГО ИОНООБМЕННОГО ЦЕОЛИТА ТИПА X (ВАРИАНТЫ) И СПОСОБ ОТДЕЛЕНИЯ АЗОТА ОТ СМЕСИ ГАЗОВ | 1995 |

|

RU2127226C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК НА ОСНОВЕ ОКСИДА КРЕМНИЯ | 1988 |

|

RU2030483C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2217233C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫРОЙ ГАЗОВОЙ СМЕСИ | 1994 |

|

RU2099129C1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ УДАЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ, АМИНОВОЙ ОЧИСТКИ И ОСУШКИ | 2006 |

|

RU2408664C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| ОХЛАДИТЕЛЬ ДЛЯ ОХЛАЖДЕНИЯ ЖИДКОСТИ В СОСУДЕ ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ И СОСУД ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ | 1997 |

|

RU2183003C2 |

Поток углеводородов подвергают крекингу и получают горячий газообразный поток, который сжимают и охлаждают для конденсирования почти всех углеводородов, содержавшихся в потоке. Несконденсированный поток, остающийся после стадии конденсации, содержащий в основном водород и C1-C3- углеводороды, подвергают процессу адсорбции с использованием разности давления или адсорбции с использованием разности температур при температуре адсорбции около 0 до около 250oC в слое адсорбента, который селективно поглощает этилен и пропилен, поглощая таким образом в основном все количество этилена и пропилена из газового потока. Этилен и/или пропилен извлекают при регенерации слоя. 17 з. п. ф-лы, 1 ил, 1 табл.

Приоритет по признакам:

29.11.93 проведение адсорбции в способе по пп. 1 50 250oС с использованием цеолита 4А;

22.04.94 использование адсорбентов, селективно поглощающих алкены при проведении адсорбции в способе по п. 1 при 0 250oС.

| JP, заявка, 62-45543, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 5019143, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кельцев Н.В | |||

| Основы адсорбционной техники | |||

| - М.: Химия, 1984, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО БАРИЯ ИЗ ТЯЖЕЛОГО ШПАТА | 1923 |

|

SU480A1 |

Авторы

Даты

1997-12-27—Публикация

1994-11-23—Подача