Настоящее изобретение относится к способу разделения насыщенных углеводородов и этиленненасыщенных углеводородов за счет использования системы адсорбции "свинг" (swing) под давлением, в которой ненасыщенный углеводород предпочтительно адсорбируют в условиях температуры и давления, которые сводят к минимуму энергетические потери. В результате получают поток этиленненасыщенного углеводорода высокой степени чистоты и с меньшими затратами, нежели в известных ранее системах.

Настоящее изобретение относится также к способу получения этиленненасыщенных углеводородов из насыщенных углеводородов, которые отвечают различным требованиям, предъявляемым к продуктам, за счет использования объединенных систем свинг-адсорбции под давлением и гибридных систем разделения, которые включают как свинг-адсорбцию под давлением, так и операцию перегонки.

Известен способ выделения насыщенных углеводородов (например, пропана) из этиленненасыщенных углеводородов (например, пропилена) за счет перегонки. Обычно смесь насыщенных и ненасыщенных углеводородов получают на выходе дегидрогенизатора или крекинг-установки. В крекинг-установку поступает сырьевой газ, состоящий, главным образом, из насыщенного углеводорода; в нем происходит дегидрогенизация или крекинг сырьевого газа с получением этилен-ненасыщенного в смеси с остатками непрореагировавшего сырьевого газа.

Обычный способ получения пропилена из сырьевого газа, состоящего, главным образом, из пропана, включает три основные стадии:

а) получение пропилена из пропионового сырья в дегидрогенизаторе или установке для крекинга углеводородов;

б) выделение легких компонентов;

в) выделение пропилена из смеси с пропаном и другими тяжелыми компонентами.

Получение пропилена из пропана обычно ведут в реакторе металлического дегидрирования или в установке для термического крекинга. Реактор каталитического дегидрирования обычно работает при высоких температурах (от 500 до 700oC) и низких давлениях (3-5 пси) 0,2-0,35 кг/см2). Полученный выходящий поток охлаждают и подвергают сжатию, а такие легкие компоненты, как водород, метан и углеводороды C2, удаляют. Компоненты C2 можно удалить в этаноотгонной колонне; а вышеуказанные легкие компоненты можно удалить в метаноотгонной колонне. Более тяжелые компоненты (C3 и выше) последовательно подают в C3-разделитель который обычно представляет собой двухколонную дистилляционную систему. В первой из колонн двухколонной дистилляционной системы происходит выделение основной части пропана до получения химической или ректификационной степени чистоты пропилена с по крайней мере 90 об.% чистоты, обычно около 96 об.%. Во второй колонне повышают степень чистоты до более 90 об. % до получения полимерной степени чистоты пропилена. Более тяжелые компоненты последовательно удаляют в системе обезжиривания для очистки непрореагировавшего пропана и возвращения его для рецикла обратно в реактор.

Способ выделения пропилена из смеси с пропаном за счет перегонки труден и дорогостоящий. Это связано с тем, что получение пропилена полимерной степени чистоты весьма энергоемкий процесс. Обычно вторая дистилляционная колонна должна быть по размеру почти такой же, как и первая дистилляционная колонна, что требует существенных капиталовлажений. Далее, необходимые энергозатраты для доведения степени чистоты с 96 до более 99 об.% в обычном способе перегонки составляют более половины затрат, на получение пропилена химической или ректификационной степени чистоты (около 96 об.% чистоты) из сырьевой смеси, состоящей из 40 об.% пропана и 60 об.% пропилена.

В обычном способе получения пропилена из пропана сырьевую смесь, полученную из реактора при низком давлении (3-50 пси) (0,2-3,5 кг/см2) и высоких температурах (500-700oC) необходимо подвергнуть сжатию до более высоких давлений, обычно от 200 до 650 пси (14-15,7 кг/см2), а затем охладить почти до комнатной температуры (20-50oC) для того, чтобы удалить легкие компоненты. Колонны деэтанизации и деметанизации обычно используют для удаления легких углеводородных компонентов. Для отделения пропилена от пропана с использованием дистилляционных колонн (супер-фракционаторы), поток обрабатываемого газа можно расширить и охладить далее до столь низких температур как -50oC.

Обогащенный пропаном поток получают как остаточный продукт суперфракционера, и этот поток возвращают обратно в реактор. Обогащенный пропиленом газ получают из верхней части колонны как окончательный продукт. Если необходимо получить пропилен степени чистоты более 90 об.%, необходимо использовать вторую дистилляционную колонну. Наряду с большими капиталовложениями на дистилляционные колонны, повышение давления и снижение температуры выходящего из реактора потока требует значительного расхода энергии, что увеличивает стоимость системы.

Таким образом, использование последовательных дистилляционных колонн для получения ненасыщенного углеводорода из сырьевого потока насыщенного углеводорода и для разделения насыщенных и ненасыщенных углеводородов страдает двумя основными недостатками. В способе происходят большие энергозатраты, когда высокотемпературный газ сжимают и охлаждают перед тем, как ввести в дистилляционную систему. Кроме того, требуются большие капиталовложения, если используют несколько дистилляционных колонн для достижения степени чистоты ненасыщенного углеводорода вплоть до более 99 об.%, в частности, при получении пропилена из пропана.

В патенте N 4917711 описана адсорбция ненасыщенного углеводорода из смеси, содержащей ненасыщенный углеводород и насыщенный углеводород, с использованием адсорбента, содержащего соединение меди и носитель с высокой площадью поверхности, например, силикагель или цеолитные молекулярные сита, например, 4А цеолит, 5А цеолит, цеолит типа X и цеолит типа V.

В самом широком аспекте настоящее изобретение представляет способ разделения газообразных насыщенных и газообразных ненасыщенных углеводородов в процессе свинг-адсорбции под давлением при температуре в интервале от около 50oC до около 200oC, с использованием в качестве адсорбента цеолита 4А.

Наиболее применимо настоящее изобретение для выделения алкенов, содержащих от 2 до 6 атомов углерода, и алканов, содержащих от 2 до 6 атомов, и особенно применимо для выделения одного или более из алкенов, содержащих от 2 до 4 атомов углерода из смеси с одним или более алкенами, содержащими от 2 до 4 атомов углерода, за счет предпочтительной адсорбции алкена (алкенов) в процессе свинг-адсорбции под давлением, проводимого отдельно, как описано ранее, или проводимого в сочетании с процессом дистилляции или другим процессом свинг-адсорбции под давлением, причем конкретную систему используют в зависимости от компонентов, присутствующих в подлежащем обработке сырьевом потоке, и требований, предъявляемых к целевому продукту.

В настоящем изобретении необязательно используют гибридную методику для более эффективного соответствия точным характеристикам целевого продукта.

В одном из смешанных способов разделения для получения газообразного алкена по способу настоящего изобретения газообразную смесь алкена и алкана, например смесь пропилена и соответствующего алкана, пропана, полученного в результате дегидрирования сырьевого газа пропана, подвергают сжатию и охлаждению для удаления легких компонентов, то есть углеводородов, содержащих вплоть до 2 атомов углерода, а затем подают в дистилляционную колонну для дальнейшей очистки. Так как часто необходимо получить теплый газообразный продукт, вместо использования двух соединенных последовательно дистилляционных колонн для отделения пропана от пропилена в соответствии с обычным способом, вторую стадию дистилляции можно заменить вышеописанным процессом свинг-адсорбции под давлением.

Остаточный продукт из дистилляционной колонны, поток, обогащенный насыщенным углеводородом, рециклизуют обратно в реактор. Головной продукт, обогащенный алкеном поток, нагревают и посылают в вышеописанную систему свинг-адсорбции под давлением, где происходит удаление большей части оставшегося алкана за счет предпочтительной адсорбции алкена. Весь алкан, оставшийся в установке свинг-адсорбции под давлением, можно рециклизовать обратно в установку дегидрирования или в дистилляционную колонну в виде смеси с неадсорбированным алкеном. При этом получают пары алкена высокой степени чистоты (т. е. 99 или выше об.% алкена). После регенерации адсорбента в системе свинг-адсорбции под давлением получают ненасыщенный углеводород, степень чистоты которого превосходит 99 об.%.

Если необходимо получить жидкий алкен, процесс свинг-адсорбции под давлением ведут перед стадией дистилляции. В этом варианте газообразную смесь, которую отпарили от легких углеводородных компонентов, подают в установку свинг-адсорбции под давлением, где большую часть алкана удаляют и рециклизуют в реактор. Обогащенный алкеном поток из установки свинг-адсорбции подают в дистилляционную колонну, где происходит удаление большей части оставшегося алкана. Жидкий алкен получают из парциального конденсатора, причем степень чистоты его может превышать 99 об.%.

В другом варианте настоящего изобретения такие легкие компоненты, как водород, метан, C2 углеводороды и, возможно, часть высших алкенов из выходящего из реактора потока удаляют в предварительном первом процессе свинг-адсорбции под давлением. В этом варианте поток из предварительного процесса свинг-адсорбции под давлением подвергают вышеописанному процессу свинг-адсорбции под давлением, в котором выделяют алкан и рециклизуют его в реактор, и получают поток алкена высокой степени чистоты в виде конечного продукта. В этом варианте можно получить жидкий алкен очень высокой степени чистоты, вводя дистилляционную стадию в конце второго процесса адсорбции.

Приведенные далее фиг. иллюстрируют варианты настоящего изобретения и не ограничивают изобретение, определяемое формулой изобретения, которая составляет часть заявки.

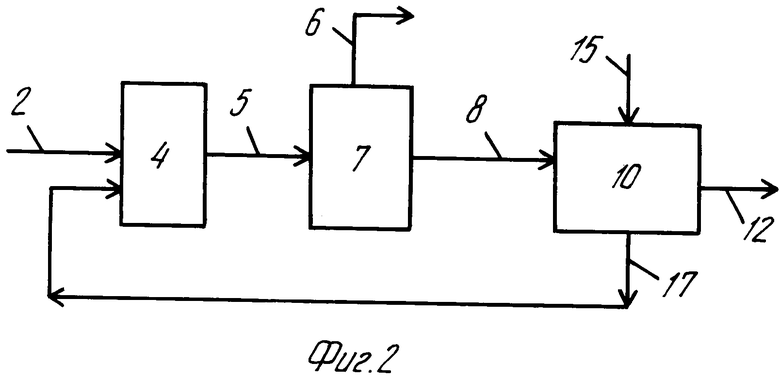

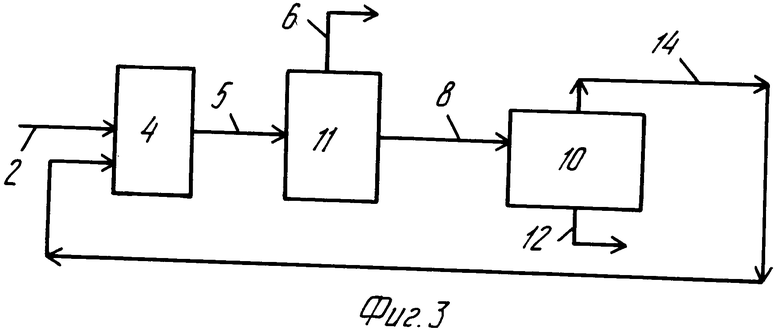

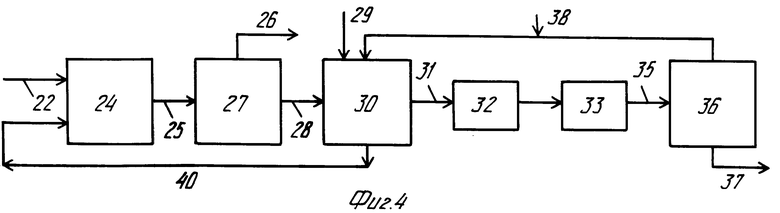

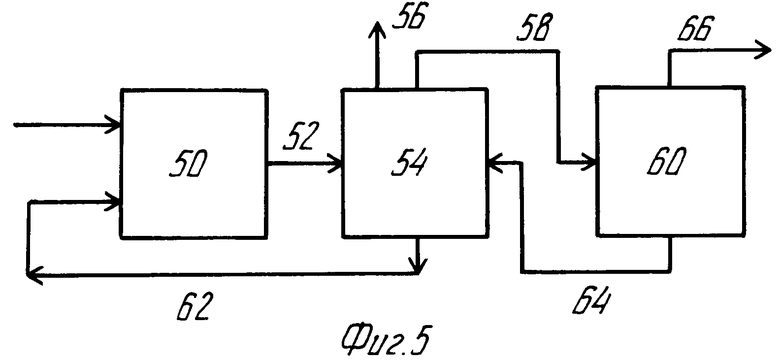

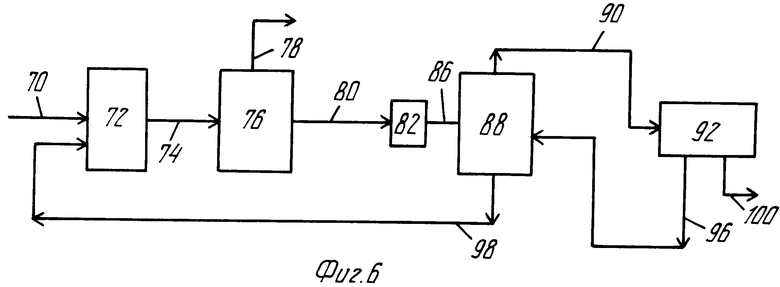

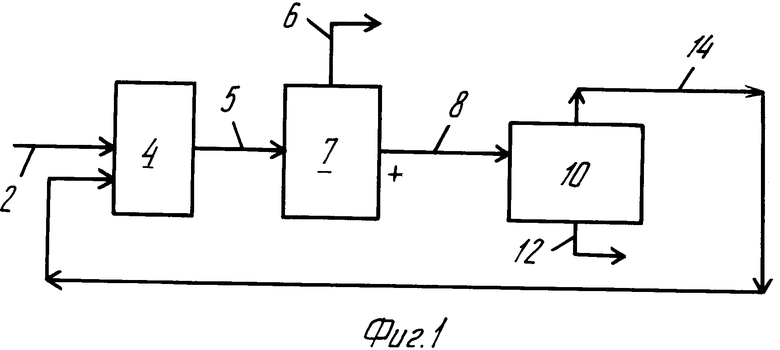

На фиг. 1 схематически представлен вариант изобретения, в котором смесь насыщенных и ненасыщенных углеводородов подают непосредственно в систему свинг-адсорбции под давлением; на фиг.2 схематически представлен другой вариант изобретения, аналогичный изображенному на фиг. 1, в котором чистый газ используют для регенерации системы свинг-адсорбции под давлением; на фиг. 3 схематически изображен еще один вариант изобретения, в котором первая установка свинг-адсорбции под давлением обрабатывает легкие компоненты, а вторая установка свинг-адсорбции под давлением отделяет насыщенный углеводород от ненасыщенного углеводорода; фиг. 4 представляет собой схематическое изображение другого варианта изобретения, в котором поток из реактора дегидрогенизации обрабатывают для удаления легких компонентов в первой установке свинг-адсорбции под давлением, а смесь насыщенных и ненасыщенных углеводородов посылают во вторую установку свинг-адсорбции под давлением, и полученный сырьевой поток, обогащенный ненасыщенным углеводородом охлаждают, сжимают и подают в дистиляционную колонну для дальнейшей очистки; фиг. 5 представляет собой схематическое изображение другого варианта рассматриваемого изобретения, который аналогичен варианту на фиг. 4, где две установки свинг-адсорбции под давлением объединены в единую систему свинг-адсорбции под давлением; и на фиг. 6 представлен общий схематический вид другого варианта изобретения, в котором смесь насыщенных и ненасыщенных углеводородов подают в дистилляционную колонну, а обогащенный ненасыщенным углеводородом поток подают в систему свинг-адсорбции под давлением для дальнейшей очистки.

Настоящее изобретение пригодно для выделения газообразных алкенов из смесей с газообразными алканами, Такое выделение осуществляют за счет свинг-адсорбции под давлением, используя адсорбент, который более легко адсорбирует алкены, нежели алканы, при используемых температурах адсорбции. Алкены, которые можно выделить способом настоящего изобретения, обычно являются алкенами, содержащими от 2 до 6 атомов углерода, и включают этилен, пропилен и бутены, пентены и гексены. Газообразными алканами, из смесей с которыми выделяют алкены, обычно являются алканы, содержащие от 2 до 6 атомов углерода, и включают этан, пропан и пентаны и гексаны. В предпочтительном варианте способ настоящего изобретения используют для разделения алкенов, содержащих от 2 до 4 атомов углерода, и алканов, содержащих от 2 до 4 атомов углерода. Наиболее предпочтительным применением изобретения является разделение алкенов, содержащих от 2 до 6 атомов углерода, и соответствующих алканов, то есть алканов, содержащих такое же количество атомов углерода, что и алкен, который выделяют. Предпочтительные разделения включают разделение этилена и этана, разделение пропилена и пропана и разделение одного из бутенов, например, изо-бутилена и одного или более из бутанов, например, н-бутана или изо-бутана.

Предпочтительным адсорбентом для адсорбции алкена из смеси алкен-алкан является цеолит типа 4А, то есть натриевая форма цеолита типа А, размер пор в которых составляет около 4 ангстрем. Этот адсорбент обеспечивает селективность и адсорбирующую способность по отношению к адсорбции алкенов из смесей алкен-алкан при повышенных температурах.

В некоторых случаях может оказаться желательным заменить некоторые из ионов натрия на другие ионы металла. Это можно осуществить при условии, что процент замененных ионов не столь велик, чтобы оказать вредное воздействие на способность адсорбента селективно адсорбировать алкены из газовых смесей алкен-алканов при повышенных температурах. Вообще говоря, было определено, что около 25% ионов натрия в 4А цеолите можно заменить за счет ионообмена на другие катионы, не изменяя 4А характер адсорбента. Катионы, которые можно использовать при ионообмене с 4А цеолитом, используемым при разделении алкен-алканов, включают, наряду с другими, катионы калия, кальция, магния, стронция, цинка, кобальта, серебра, меди, марганца, кадмия и т.д.

4А цеолиты, которые содержат катионы некоторых окисляемых металлов, демонстрируют повышенную адсорбционную способность и селективность по отношению к предпочтительной адсорбции алкенов из газообразных смесей алкан-алкенов при температурах выше, чем около 100oC. Так например, 4А цеолит после ионообмена с медью сильно адсорбируют этилен и пропилен из смесей, содержащих эти алкены и соответствующие алкены, при температурах в интервале от около 100 до 200oC.

Температура, при которой ведут стадию адсорбции адсорбционного процесса алкен-алканов, зависит от ряда факторов, таких как конкретные алкен и алкан, подлежащие разделению, конкретно используемый адсорбент, например, немодифицированный 4А цеолит или 4А цеолит после ионообмена с конкретным металлом, и давление, при котором ведут процесс адсорбции. Вообще, стадию адсорбции ведут при минимальной температуре около 50oC, и предпочтительно, при температуре, по крайней мере, около 70oC. Верхний предел температуры, при которой ведут стадию адсорбции процесса изобретения, определяется, главным образом, экономическими соображениями. Обычно стадию адсорбции можно вести при температуре ниже температуры, при которой алкен вступает в химическую реакцию, например полимеризуется, если в качестве адсорбента используют немодифицированный 4А цеолит, реакцию обычно ведут при температуре (или ниже) чем 200oC, и предпочтительно при температуре около 170oC или ниже. Если в качестве адсорбента на стадии адсорбции используют 4А цеолиты после ионообмена с некоторыми металлами, особенно медь-содержащие 4А цеолиты, стадию адсорбции ведут обычно при температуре между около 100 и 200oC, и предпочтительно, ведут при температурах в интервале от около 125 до 200oC, и более предпочтительно, ведут при температурах в интервале от около 150 до около 200oC.

Давления, при которых ведут стадии адсорбции и регенерации способа настоящего изобретения, не являются критическими, и вообще эту стадию можно вести при любом из давлений, обычно используемых для процесса свинг-адсорбции газа. Обычно абсолютное давление на стадии адсорбции бывает в интервале от около 0,2 до около 20 атмосфер (абс.) и, предпочтительно, от около 1 до 10 атмосфер, и в процессе стадии регенерации меняется в интервале от около 20 миллибар до около 1 атмосферы.

Для упрощения обсуждения настоящего изобретения предпочтительные варианты изобретения будут описаны с конкретными ссылками на пропилен как адсорбируемый алкен и на пропан как неадсорбируемый алкан. Однако следует учитывать, что настоящее изобретение применимо для разделения и других газообразных алкенов и алканов, как указано далее.

Обратимся к фигурам и в частности, к фиг. 1 и 2, на которых изображен первый вариант изобретения, в котором газообразную смесь пропилена и пропана направляют непосредственно в систему свинг-адсорбции под давлением. Как видно из фиг. 1 и 2, сырьевой пропан направляют по лини 2 в дегидрогенизатор пропана или в реактор крекинга углеводородов 4, в котором часть пропана (обычно около 40 об.%) превращают в пропилен. Реакцию ведут в условиях, типичных для известного уровня техники, включая температуры реактора от 500o до 700oC и давление в реакторе от 0,211 до 3,52 кг/см2. Конкретные детали реакции дегидрогенизации хорошо известны и не составляют части изобретения.

Смесь пропана и пропилена направляют из дегидрогенизатора 4 по линии 5 в такое известное приспособление, как систему дистилляционной колонны 7 для отгона метана и этана, для удаления практически всех легких компонентов, включая C1 и, где можно, C2 углеводородов по линии 6. Удаление легких компонентов можно также вести известными способами сжатия и охлаждения.

Смесь пропан-пропилена, практически не содержащую легких компонентов, направляют по линии 8 в устройство для свинг-адсорбции под давлением 10. Устройство 10 представляет собой по крайне мере один слой, содержащий адсорбент-цеолит типа 4А, который приспособлен, предпочтительно, для адсорбции пропилена, пропуская при этом пропан через установку с последующей рециклизацией с невыделенным пропиленом в дегидрогенизатор 4. Подробности конструкции и работы систем свинг-адсорбции под давлением не составляют части рассматриваемого изобретения, но такие системы, включая единичные и множественные слои, раскрыты, например, в патентах США N 2944627 и N3156464.

Практически чистый (99+ об.% ) ненасыщенный углеводородный (пропиленовый) поток поступает из 10 по линии 12 в контейнер для хранения (не показан) или направляется непосредственно пользователю, например, в реактор полимеризации (не показан).

Адсорбированный адсорбентом пропилен удаляют в процессе типичного процесса регенерации, который используют в системах свинг-адсорбции под давлением. Адсорбированный в слоях пропилен удаляют десорбцией, предпочтительно, в условиях вакуума, причем большая его часть отводится по линии 12 в качестве целевого продукта. Меньшая часть пропилена возвращается вместе с непрореагировавшим пропаном по линии 14 в дегидрогенизатор 4 для дальнейшей обработки.

Слои адсорбента можно промыть, продувая инертный газ, например, азот или часть практически чистого ненасыщенного углеводородного целевого газа, как показано конкретно на фиг. 2. Продуваемую газовую смесь удаляют затем из установки 10 свинг-адсорбции под давлением. Если в качестве газа для продувки используют азот, получаемый смешанный поток, предпочтительно, сжигают или выпускают в атмосферу. В другом варианте часть сырьевого пропана можно использовать в качестве газа для продувки по линии 2 через линию 15, и в этом случае отходящий газ направляют в дегидрогенизатор 4. Кроме того, чистоту продукта можно далее повысить за счет повторного создания давления в регенерированном слое адсорбента за счет ненасыщенного углеводородного продукта.

Сырьевой пропан реагирует в дегидрогенизаторе 4 при давлении обычно в интервале от 0,211 до 3,52 кг/см2 и температурах 500-700oC. Полученную смесь пропан-пропилена после удаления легких компонентов направляют в устройство для свинг-адсорбции под давлением 10, которое обычно функционирует при температуре в интервале от 50 до 200oC и абсолютном давлении от 1 до 10 атмосфер, как было указано ранее.

Таким образом, рабочие температуры устройства для свинг-адсорбции под давлением 10, обычно значительно выше, нежели рабочие температуры в дистилляционных колоннах, где газообразную смесь требуется охлаждать до столь низких температур, как - 50oC. Соответственно, в вариантах настоящего изобретения, представленных на фиг. 1 и 2, возможно разделение насыщенных и ненасыщенных углеводородов с гораздо меньшим охлаждением, чем то, которое необходимо в известных дистилляционных системах.

Предварительную систему свинг-адсорбции под давлением можно использовать для удаления легких компонентов в качестве альтернативы дистилляционным системам для отгона метана и этана. На фиг. 3 представлена схема, в которой смесь пропана и пропилена вводят в дегидрогенизатор 4 по линии 2 и отводят из него по линии 5 в предварительную установку свинг-адсорбции под давлением 11, в которой, предпочтительно, происходит адсорбция пропана и пропилена; легкие компоненты, включая водород, метан и C2 углеводороды соответственно, удаляют из обрабатываемого потока по линии 6. Адсорбенты, которые используют в установке 11 для предпочтительной адсорбции пропана и пропилена и отбора легких компонентов, предпочтительно выбирают из силикагеля и активированного угля. Непрореагировавший пропан и продукт дегидрогенизации (пропилен) покидают установку для свинг-адсорбции под давлением 11 по линии 8 и поступают во вторую установку для свинг-адсорбции под давлением 10. В другом варианте установки 10 и 11 можно объединить в единой системе с раздельными слоями для выделения насыщенных и ненасыщенных углеводородов и отбора легких компонентов. Пропан-пропиленовую смесь обрабатывают таким же образом, как указано выше в связи с вариантами, представленными на фиг. 1 и 2 для получения практически чистого пропилена.

Варианты, представленные и описанные в соответствии с фиг. 1-3, особенно приспособлены для получения газообразных ненасыщенных углеводородов, таких как газообразный пропилен. В следующем далее варианте в технологическую схему включают дистилляционную колонну для создания оптимальных условий для получения жидкого алкенового продукта.

На фиг. 4 представлен другой вариант изобретения, в котором систему свинг-адсорбции под давлением вначале используют для выделения алкена из газовой смеси до чистоты с уровнем около 96 об.%. Обогащенный алкеном поток подают затем в дистилляционную колонну для удаления оставшейся части алкена и получения при этом степени чистоты, равной или превышающей 99 об.%.

Сырьевой пропан подают по линии 22 в дегидрогенизатор или установку термокрекинга 24, функционирующую при давлении от 0,211 до 3,52 кг/см2 и при температурах 500-700oC до получения смеси пропана и пропилена в отношении около 40/60 об.%, как указано в описании вариантов, представленных на фиг. 1-3. Смесь пропана и пропилена можно далее обработать для удаления легких компонентов. Это можно осуществить за счет компрессии и охлаждения или с помощью колонн для отгона метана и этана, как конкретно показано на фиг. 4, используя установку для свинг-адсорбции под давлением 27. Установка 27 содержит такой адсорбент, как силикагель и активированный уголь, который, предпочтительно, адсорбирует пропан и пропилен. Легкие компоненты удаляют затем из установки 27 по линии 26.

Газовая смесь, которая теперь уже практически не содержит легких компонентов, поступает по линии 28 во вторую установку для свинг-адсорбции под давлением 30, где происходит первоначальное разделение пропилена и пропана.

Пропилен, присутствующий в обогащенном пропиленовом газе, полученный из установки свинг-адсорбции под давлением 27, адсорбируется во второй установке свинг-адсорбции 30, функционирующей при температуре от 50 до 200oC и абсолютном давлении от около 1 до около 10 атмосфер. Слои адсорбента установки 30, предпочтительно содержащие немодифицированный цеолит 4А, предпочтительно, адсорбируют пропилен, в результате чего получают пропилен-продукт со степенью чистоты по крайней мере 90 об.%, обычно около 96 об.% чистоты.

Установку свинг-адсорбции под давлением 30 можно продувать инертным газом, например, азотом или продуктовым газообразным пропиленом по линии 29. В этом варианте продуваемую газовую смесь можно сжигать или выпускать в атмосферу. В этом последнем случае газообразную смесь, предпочтительно, рециклизуют в установку для свинг-адсорбции под давлением. Пропановое сырье можно использовать в качестве продувающего газа, а также пропуска пропан по линии 29.

Полученный обогащенный пропиленом поток отводят из установки свинг-адсорбции под давлением 30 по линии 31. Этот поток сжимают, например, до давления от 10 до 300 пси (0,7-21 кг/см2) в компрессоре 32 и полученный сжатый поток охлаждают в теплообменнике 33 до температуры от 40 до -50oC. Затем сжатый и охлажденный газ подают по линии 35 в дистилляционную колонну 36. Смесь пропана и пропилена отводят из дистилляционной колонны 36 и подают в виде рецикла обратно в установку свинг-адсорбции под давлением 30 по линии 38. Жидкий пропиленовый продукт степени чистоты 99+об.% получают как отогнанный продукт по линии 37. Так как существенное разделение пропилена и пропана произошло в установке свинг-адсорбции под давлением 30, размеры дистилляционной колонны 36, так же как и компрессора 32 и теплообменника 33, могут быть относительно малы.

На фиг. 5 представлен вариант изобретения, в котором установку свинг-адсорбции под давлением, используемую для удаления легких компонентов из смешанного сырьевого потока, объединяют с установкой свинг-адсорбции под давлением, используемой для отделения алкена от алкана, в результате чего создается объединенная система свинг-адсорбции под давлением. Смешанный поток пропан-пропилена, получаемый из дегидрогенизатора 50, по линии 52 подают в объединенную установку свинг-адсорбции под давлением 54. В установке 54 имеется один набор слоев адсорбента, который предпочтительно адсорбирует пропан и пропилен, и пропускает легкие компоненты, которые затем удаляют из системы по линии 56. Обогащенную пропилен-пропаном смесь, лишенную легких компонентов, направляют во второй набор слоев адсорбента, который, предпочтительно, адсорбирует пропилен со степенью чистоты вплоть до 96 об.%. Обогащенный пропиленом поток посылают по линии 58 в дистилляционную колонну 60. Установку свинг-адсорбции под давлением 54 продувают для удаления пропилена и непрореагировавшего пропана, а полученную газообразную смесь рециклизуют по линии 62 в дегидрогенизатор 50 или выпускают в атмосферу.

Донный продукт получают из дистилляционной колонны 60, причем он состоит преимущественно из непрореагировавшего пропана и пропилена. Этот смешанный поток рециклизуют по линии 64 в объединенную установку для свинг-адсорбции под давлением 54. Практически чистый пропилен (99+ об.%) удаляют из дистилляционной колонны по линии 66.

На фиг. 6 представлен другой вариант изобретения, в котором дистилляционную колонну вначале используют для выделения ненасыщенного углеводорода из смеси с насыщенным углеводородом до степени чистоты около 96 об.%. Затем поток, обогащенный ненасыщенным углеводородом, направляют в установку для свинг-адсорбции под давлением для удаления оставшихся количеств алкана, и за счет этого получают алкен со степенью чистоты, равной или выше чем 99 об.%.

Сырьевой пропан направляют по линии 70 в дегидрогенизатор или установку термического крекинга 72 до получения смеси пропана и пропилена в отношении около 40/60 об. %, как описано в связи с вариантами фиг. 1 и 2. Эта смесь покидает дегидрогенизатор 72 по линии 74 при давлении от 3 до 50 пси (0,211-3,515 кг/см2) при температуре от 500 до 700oC. Затем полученную смесь обрабатывают для удаления легких компонентов путем охлаждения и сжатия, используя колонну 76 для отгона метана, как представлено конкретно на фиг. 6, или за счет установки свинг-адсорбции под давлением, как было указано ранее. Легкие компоненты удаляют по линии 78. После того как газовая смесь покидает колонну 76 для отгона метана по линии 80, ее охлаждают до температуры от 40oC до -50oC в теплообменнике 82.

Затем охлажденная углеводородная смесь поступает по линии 86 в дистилляционную колонну 88, где происходит начальное разделение пропилена и пропана. Поток, обогащенный пропиленом до по крайней мере 90 об.%, обычно до около 96 об.%, удаляют из дистилляционной колонны 88 по линии 90 и подают в установку для свинг-адсорбции под давлением 92 для дальнейшей очистки. Поток рециклизуемого пропана и пропилена также подают из дистилляционной колонны 88 в дегидрогенизатор 72 по линии 98. Смесь пропана и пропилена рециклизуют в дистилляционную колонну 88 по линии 96.

Пропилен, присутствующий в обогащенном пропиленовом газе, который получают по линии 90, адсорбируют в системе для свинг-адсорбции под давлением 92, работающей при температуре от около 50 до около 200oC и абсолютном давлении от около 1 до около 10 атмосфер. Слои адсорбента, предпочтительно содержащие немодифицированный цеолит 4А, предпочтительно адсорбируют пропилен, в результате чего получают пропиленовый продукт со степенью чистоты 99+ %, который покидает систему по линии 100.

Слои адсорбента системы для свинг-адсорбции под давлением можно регенерировать, как описано в связи с описанием варианта, проиллюстрированного на фиг. 1 и 2. Можно также использовать инертный газ для продувки. Газ для продувки, предпочтительно, является неадсорбирующим газом, например, метаном или пропаном. Если используют чистый газ для продувки, отходящий газ направляют непосредственно в дегидрогенизатор 72. В отсутствие газа для продувки можно обычным способом использовать вакуумный насос (не изображен).

Далее настоящее изобретение иллюстрируется следующими примерами, в которых, если нет других указаний, части, проценты и отношения даны в расчете на объем.

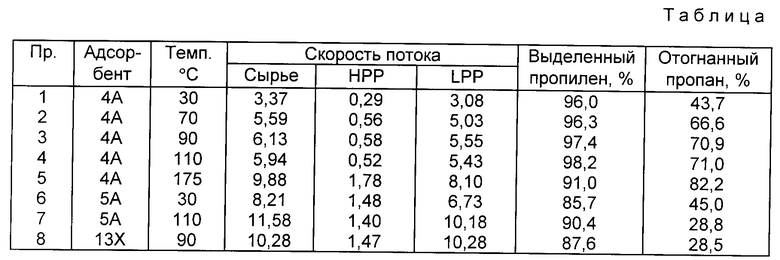

Примеры 1-8.

Эти примеры проводили на лабораторной установке для свинг-адсорбции под давлением, которая состояла из пары параллельно установленных адсорбционных реакторов для адсорбции из нержавеющей стали, причем каждый был снабжен нагревательной рубашкой и содержал 3842 г (около 2,5 л) цеолита указанного типа 4А. Адсорбционный цикл состоит из следующих стадий: уравновешивание слоя (9 сек), допрессовка в противотоке неадсорбированным продуктом ( 7 сек), адсорбция в потоке сырьевого газа (34 с), уравновешивание слоя (9 с), и допрессовка в противотоке (41 сек). Полное время полуцикла 50 с. Каждый эксперимент проводили минимум в течение 3 ч., что обеспечивало существенно стационарное состояние. Адсорбцию вели при давлении около 25 пси (1,758 кг/см2), слои уравновешивали до давления 10 пси (0,703 кг/см2) и слои откачивали до абсолютного давления от 100 до 200 мбар. В этих примерах сырьевой газ, состоящий из около 12% пропана и 88% пропилена (по объему) использовали в качестве сырья. Скорость потока сырьевого газа, высокое давление продукта (НРР) и низкое давление продукта (ZPP), которые определяли для стандартных условий, то есть комнатной температуры и атмосферного давления, указаны в стандартных единицах литр в минуту (SZ PM) (см. табл.).

Примеры (см. табл. ) иллюстрируют преимущества, которых можно достичь, используя способ настоящего изобретения.

Примеры 2-5 попадают в объем настоящего изобретения, а примеры 1 и 6-8 являются сравнительными примерами. Примеры 2-5 иллюстрируют, что при проведении экспериментов в объеме настоящего изобретения из сырьевого потока выделяют большой процент пропилена и достигают высоких степеней отвода пропана. В сравнении с этим в примере 1 проиллюстрировано, что если процесс адсорбции осуществляют при 30oC , из сырьевого потока выделяют высокий процент пропилена, но только 43,7% пропана из сырьевого потока отводят (то есть попадает в неадсорбированный поток продукта).

Сравнительные примеры 6-8 демонстрируют, что цеолиты 5А и 13Х гораздо хуже цеолитов 4А для высокотемпературного адсорбционного разделения пропилена и пропана с той точки зрения, что при такой адсорбции происходит очень слабое отделение пропана.

Настоящее изобретение не ограничено указанными примерами, и очевидные варианты изобретения, которые очевидны специалистам, включены в его объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛКЕНА | 1994 |

|

RU2100336C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2029762C1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| ЦЕОЛИТ ТИПА X, СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙ- И ТРЕХВАЛЕНТНОГО ИОНООБМЕННОГО ЦЕОЛИТА ТИПА X (ВАРИАНТЫ) И СПОСОБ ОТДЕЛЕНИЯ АЗОТА ОТ СМЕСИ ГАЗОВ | 1995 |

|

RU2127226C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК НА ОСНОВЕ ОКСИДА КРЕМНИЯ | 1988 |

|

RU2030483C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ТЕТРАМЕРА | 2011 |

|

RU2499787C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| РЕАКЦИИ ПИРОЛИЗА В ПРИСУТСТВИИ АЛКЕНА | 2014 |

|

RU2664796C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНА ИЗ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2105036C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА | 2012 |

|

RU2544550C1 |

Способ выделения газообразного алкена из газообразной смеси только за счет проведения процесса свинг-адсорбции под давлением или в сочетании с обработкой в дистилляционной колонне, в котором алкен предпочтительно адсорбируется на слой 4А цеолита при температуре от около 50 до около 200oС. 21 з.п.ф-лы, 1 табл., 6 ил.

Приоритет по признакам и пунктам формулы:

29.05.92 - пункты формулы 1 - 6, п. 7 в части признака цеолит 4А, пункты 8 - 19.

| US, патент N 3888039, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент N 3733261, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент N 5012037, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент N 4059505, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| EP, заявка N 0147960, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент N 4917711, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент N 912042, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-03-20—Публикация

1993-05-28—Подача