Изобретение относится к металлургии, конкретнее, к процессам выплавки стали в конвертере из ванадиевого чугуна.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий подачу в конвертер металлолома, заливку в него ванадиевого чугуна, подачу в конвертер шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через погружную многосопловую фурму, измерение температуры расплава, а также слив расплава из конвертера в сталеразливочный ковш.

При сливе расплава в сталеразливочный ковш в конвертере оставляют обогащенный ванадием шлак. Слитый полупродукт в сталеразливочный ковш переливают в другой конвертер, в котором продувают расплав до получения готовой стали.

(См. Технология производства стали в современных конвертерных цехах. С. В. Колпакова и др. М.: Машиностроение, 1991, с. 150-152).

Недостатком известного способа является сложность процесса выплавки стали и его недостаточная производительность. Это объясняется необходимостью перелива полупродукта в другой конвертер и повторной его продувки кислородом. В этих условиях происходят большие потери теплосодержания расплавом вследствие необходимости его перелива. Кроме того, увеличивается время на производство стали вследствие необходимости повторной продувки полупродукта до получения готовой стали в другом конвертере. Сказанное приводит к снижению производительности выплавки стали и получения шлака, обогащенного пятиокисью ванадия.

Технический эффект при использовании изобретения заключается в повышении производительности процесса выплавки стали в условиях получения повышенного содержания пятиокиси ванадия в шлаке.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает подачу в конвертер металлолома, заливку в него ванадиевого чугуна, подачу в конвертер шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через погружную многосопловую фурму, измерение температуры расплава, а также слив расплава из конвертера в сталеразливочный ковш с оставлением шлака в конвертере.

В конвертер подают металлолом в количестве 0,2-0,3 от количества заливаемого чугуна. Продувку кислородом производят в первый период продувки, равный 0,25 - 0,35 от всего времени продувки, с положением фурмы на высоте H1 от уровня спокойной ванны, равной 30-90 калибров сопел фурмы. Затем сливают шлак и измеряют температуру расплава. При отклонении температуры от заданного значения производят соответственно додувку расплава или подают в конвертер охладитель. После этого в конвертер подают известь и плавиковый шпат с расходом, соответственно равным 25-40 и 1,0-1,5 кг/т расплава. Далее продувку производят при положении фурмы на высоте H2. равной (0,4-0,6)H1. За 2-3 мин до окончания продувки фурму опускают до высоты H3, равной (0,3-0,5)H1.

Массу подаваемого охладителя определяют по зависимости:

Q = K•Δt•M/N•C•H1,

где

Q - масса подаваемого охладителя, т;

Δt - величина превышения температуры расплава над необходимым значением после первого периода продувки, oC;

M - масса металлолома, т;

N - масса чугуна, т;

C - содержание углерода в расплаве после первого периода продувки, %;

H1 - расстояние от фурмы до ванны в спокойном состоянии в первый период продувки, м;

K - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, т.м.%/oC, равный 2,2-4,1.

Повышение производительности процесса выплавки стали будет происходить вследствие сокращения времени на выплавку готовой стали при условии повышенного содержания ванадия в шлаке, оставляемого в конвертере. При этом отпадает необходимость использования другого конвертера для переработки в сталь полупродукта, выпускаемого из предыдущего конвертера, устраняются потери тепла расплавом при его переливе. При этом упрощается процесс выплавки стали и получения шлака с повышенным содержанием пятиокиси ванадия. Кроме того, повышается оперативность и соблюдается регламент подачи сталеразливочных ковшей со сталью на установки непрерывной разливки.

Подача извести в конвертер только после первого периода продувки расплава обеспечивает возможность более полного извлечения ванадия из чугуна в виде пятиокиси ванадия, меньшее разбавление V2O5 в шлаке и получение кондиционных ванадиевых шлаков для последующей переработки пирометрическими методами, технологические особенности которых не допускают присутствия извести CaO.

Диапазон значений количества металлолома, подаваемого в конвертер в пределах 0,2-0,3 от количества заливаемого ванадиевого чугуна, объясняется физико-химическими закономерностями выплавки стали из ванадиевого чугуна. При меньших значениях количества металлолома будет недостаточно для получения стали необходимого химического состава. При больших значениях будет происходить перерасход металлолома.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений величины времени продувки расплава в первый период в пределах 0,25-0,35 от всего времени продувки объясняется физико-химическими закономерностями процесса выплавки стали из ванадиевого чугуна. При меньших значениях не будет обеспечиваться достаточно полное окисление ванадия в шлак. При больших значениях, когда уже достигнуто достаточно полное окисление ванадия, дальнейшая продувка расплава нецелесообразна, так как будет происходить повышенное окисление железа в шлак, значительное повышение температуры металла и возможно восстановление ванадия.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений высоты H1 положения фурмы над уровнем спокойной ванны в пределах 30-90 калибров сопел фурмы объясняется физико-кинетическими закономерностями воздействия струй кислорода на ванну расплава. При меньших значениях возможно заметалливание фурмы и ее сгорание. При больших значениях возможны выбросы расплава и шлака из горловины конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений расхода извести в пределах 25-40 кг/т расплава объясняется физико-химическими закономерностями образования шлака. При меньших значениях основность шлака будет ниже допустимых пределов. При больших значениях основность шлака и его вязкость будет выше допустимых пределов.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений расхода плавикового шпата в пределах 1,0-1,5 кг/т расплава объясняется физико-химическими закономерностями образования шлака. При меньших значениях вязкость шлака будет недостаточной с одновременным замедлением растворения в шлаке извести. При больших значениях вязкость шлака будет превосходить допустимые значения, что приведет к его выбросам из конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений высоты положения фурмы H2 над уровнем спокойной ванны расплава в пределах (0,4-0,6)H1 объясняется физико-кинетическими закономерностями воздействия струй кислорода на ванну расплава. При меньших значениях будет происходить заметалливание фурмы и ее сгорание. При больших значениях будут происходить выбросы шлака из горловины конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений высоты положения фурмы H3 над уровнем спокойной ванны расплава в пределах (0,3-0,5)H1 объясняется физико-кинетическими закономерностями воздействия струй кислорода на ванну расплава. При меньших значениях будет происходить заметалливание и сгорание фурмы. При больших значениях возможны выбросы шлака из горловины конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений времени выдержки фурмы на высоте H3 над уровнем спокойной ванны расплава в пределах 2-3 мин объясняется необходимостью вспенивания шлака и снижения его вязкости перед сливом расплава из конвертера. При меньших значениях не будет обеспечиваться необходимое вспенивание шлака. При больших значениях будут происходить выносы расплава и шлака из горловины конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений эмпирического коэффициента K в пределах 2,2-4,1 объясняется теплофизическими закономерностями охлаждения расплава. При меньших значениях не будет происходить охлаждение расплава в необходимых пределах. При больших значениях будет происходить переохлаждение расплава сверх допустимых пределов.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. Перед выплавкой стали марки ст3 в конвертер подают металлолом в количестве 0,2-0,3 от количества заливаемого в него чугуна с содержанием 4,0-4,5% углерода и 0,2-0,5% ванадия. Конвертер продувают сверху через погружную многосопловую фурму кислородом с расходом 2,5-4,5 м3/мин•т расплава. В первый период продувки, равный 0,25-0,35 от всего времени продувки, фурму устанавливают на высоте H1 от уровня спокойной ванны расплава, равной 30-90 калибров сопел фурмы. По истечении первого периода продувки сливают шлак из конвертера с повышенным содержанием пятиокиси ванадия V2O5. При отклонении температуры от заданного значения производят соответственно додувку расплава или подают в конвертер охладитель в виде агломерата, окалины, руды и т.д.

Массу подаваемого охладителя определяют по следующей зависимости:

Q = K•Δt•M/N•C•H1,

где

Q - масса подаваемого охладителя, т;

Δt - величина превышения температуры расплава над необходимым значением после первого периода продувки, oC;

M - масса металлолома, т;

N - масса чугуна, т;

C - содержание углерода в расплаве после первого периода продувки, %;

H1 - расстояние от фурмы до ванны в спокойном состоянии в конце первого периода продувки, м;

K - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный 2,2-4,1 т.м.%/oC.

Затем в конвертер подают известь и плавиковый шпат с расходом, соответственно равным 25-40 и 1,0-1,5 кг/т расплава. При этом продувку производят при положении фурмы H2, равном (0,4-0,6)H1. За 2-3 мин до окончания продувки фурму опускают до высоты H3, равной (0,3-0,5)H1.

По окончании продувки расплав сливают в сталеразливочный ковш с оставлением шлака в конвертере.

При такой организации выплавки стали из ванадиевого чугуна происходит ранняя деванадация чугуна с получением достаточно кондиционного ванадиевого шлака, обеспечивается возможность его удаления из конвертера с последующей продувкой оставшегося в конвертере расплава в сталь заданной марки с присадкой во втором периоде продувки необходимого количества извести.

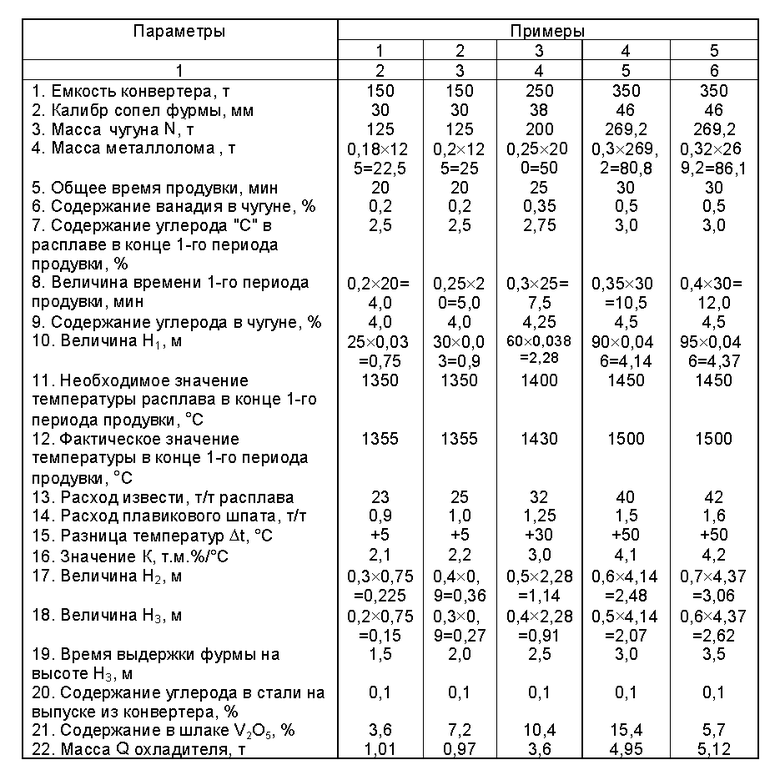

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие низкого значения величины времени первого периода продувки происходит недостаточно полное окисление ванадия в шлак, что обуславливает его повышенную потерю во втором периоде продувки со сталеплавильным шлаком.

В пятом примере вследствие повышенной длительности первого периода продувки достигается высокая температура расплава, обуславливающая развитие процесса обезуглероживания и восстановления ванадия из шлака. Сказанное приводит к потерям ванадия.

Низкое значение величины H1 в 1-м примере приводит к раннему обезуглероживанию расплава, что ухудшает условия деванадации. Чрезмерно высокое положение фурмы H1 в 5-м примере приводит к переокислению шлака и быстрому возрастанию температуры ванны в I-м периоде, что также ухудшает условия деванадации.

В 1-м примере значение величины H2 является недостаточным, а в 5-м примере - чрезмерно высоким для обеспечения оптимальной окисленности шлака в I-м периоде продувки, необходимой для успешной и полной деванадации.

В 1-м примере значение величины H3 является также недостаточным, а в 5-м примере - чрезмерно высоким для обеспечения необходимого вспенивания шлака, для его полного слива после окончания I-го периода продувки.

В оптимальных примерах 2-4 вследствие необходимых значений технологических параметров будет происходить сокращение времени на выплавку стали необходимого химического состава при условии повышенного содержания пятиокиси ванадия в шлаке, оставляемого и затем сливаемого из конвертера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2142017C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2145355C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

Изобретение относится к металлургии, конкретнее к процессам выплавки стали в конвертере из ванадиевого чугуна. Технический эффект при использовании изобретения заключается в повышении производительности процесса выплавки стали в условиях получения повышенного содержания пятиокиси ванадия в шлаке. Способ выплавки стали в конвертере включает подачу в конвертер металлолома, заливку в него ванадиевого чугуна, подачу в конвертер шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через погружную многосопловую фурму, измерение температуры расплава, слив расплава из конвертера в сталеразливочный ковш с оставлением шлака в конвертере. В конвертер подают металлолом в количестве 0,2-0,3 от количества заливаемого чугуна. Продувку кислородом производят в первый период продувки, равный 0,25-0,35 от всего времени продувки, с положением фурмы на высоте Н1 от уровня спокойной ванны, равной 30-90 калибров сопел фурмы. Затем сливают шлак и измеряют температуру расплава. При отклонении температуры от заданного значения производят соответственно додувку расплава или подают в конвертер охладитель. После этого в конвертер подают известь и плавиковый шпат с расходом, соответственно равным 25-40 и 1,0 - 1,5 кг/т расплава. Далее продувку производят при положении фурмы на высоте Н2, равной (0,4 - 0,6) Н1. За 2-3 мин до окончания продувки фурму опускают до высоты Н3, равной (0,3 - 0,5) Н1. Массу подаваемого охладителя определяют по зависимости: Q = K•Δt•M/N•C•H1, где Q - масса подаваемого охладителя, т; Δt -величина превышения температуры расплава над необходимым значением после первого периода продувки, oC; М - масса металлолома, т; N - масса чугуна, т; С - содержание углерода в расплаве после первого периода продувки, %; Н1 - расстояние от фурмы до ванны в спокойном состоянии в первый период продувки, м; К - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный 2,2-4,1 т.м.%/oС. 1 з.п. ф-лы, 1 табл.

Q = K•Δt•M/N•C•H1,

где Q - масса подаваемого охладителя, т;

Δt -величина превышения температуры расплава над необходимым значением после первого периода продувки, oC;

M - масса металлолома, т;

N - масса чугуна, т;

C - содержание углерода в расплаве после первого периода продувки, %;

H1 - расстояние от фурмы до ванны расплава в спокойном состоянии в конце первого периода продувки, м;

K - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный 2,2 - 4,1 т.м.%/oC.

| Колпаков С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехах | |||

| - М.: Машиностроение, 1991, с.150-152 | |||

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU217416A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВЫХ ЧУГУНОВ | 1971 |

|

SU453428A1 |

| Способ выплавки ванадийсодержащей стали в конвертере | 1975 |

|

SU559961A1 |

| Способ передела ванадиевого чугуна | 1975 |

|

SU581148A1 |

| Способ выплавки ванадийсодержащей стали | 1976 |

|

SU602557A1 |

| Способ подготовки металлошихты к переделу в кислородном конвертере | 1978 |

|

SU711107A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| КОМПЛЕКСНАЯ РЕАГЕНТНАЯ ДОБАВКА | 1993 |

|

RU2034039C1 |

| RU 2058994 С1, 27.04.96 | |||

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Многокамерный аппарат с псевдоожиженным слоем | 1970 |

|

SU475804A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1999-01-10—Публикация

1997-11-11—Подача