Изобретение относится к технике обжига материалов и может быть использовано в промышленности строительных материалов и других отраслях промышленности.

Известен теплообменник [1] Наиболее близким по технической сущности и достигаемому техническому результату к данному изобретению является теплообменник, содержащий закрепленные на осях внутри вращающейся печи полые замкнутые элементы диаметром D и длиной  где a -угол естественного откоса материала [2] В известном теплообменнике в верхнем положении материал достаточно прогревается горячими газами, защищая одновременно полые элементы от сгорания, а в нижнем положении они входят в слой материала, проскальзывают относительно осей из одного крайнего положения в другое и процесс повторяется.

где a -угол естественного откоса материала [2] В известном теплообменнике в верхнем положении материал достаточно прогревается горячими газами, защищая одновременно полые элементы от сгорания, а в нижнем положении они входят в слой материала, проскальзывают относительно осей из одного крайнего положения в другое и процесс повторяется.

Недостатком известного теплообменника является малая степень замены материала внутри каждого полого элемента, что снижает эффективность теплообмена и степень защиты полых элементов от сгорания. Кроме того, при проскальзывании полых элементов они разрушают гранулы материала, что также снижает эффективность теплообмена, так как наилучший теплообмен обеспечивается при гранулах материала размерами 5 12 мм.

Техническим результатом данного изобретения является повышение эффективности теплообмена и работоспособности.

Указанный технический результат достигается тем, что в теплообменнике, содержащем закрепленные на осях внутри вращающейся печи полые замкнутые элементы диаметром D и длиной  где a угол естественного откоса материала, радиус подвески осей относительно внутренней поверхности корпуса печи определяется из условия получения заданной степени замены материала внутри элементов при каждом обороте печи, которая в свою очередь определяется жаростойкостью элемента. При этом в районе установки полых элементов внутри печи установлено не менее двух кольцевых выступов высотой 5 20 мм и/или подпорных колец рядом с полыми элементами.

где a угол естественного откоса материала, радиус подвески осей относительно внутренней поверхности корпуса печи определяется из условия получения заданной степени замены материала внутри элементов при каждом обороте печи, которая в свою очередь определяется жаростойкостью элемента. При этом в районе установки полых элементов внутри печи установлено не менее двух кольцевых выступов высотой 5 20 мм и/или подпорных колец рядом с полыми элементами.

В предлагаемом изобретении нет проскальзывания полых элементов, только перекатывание.

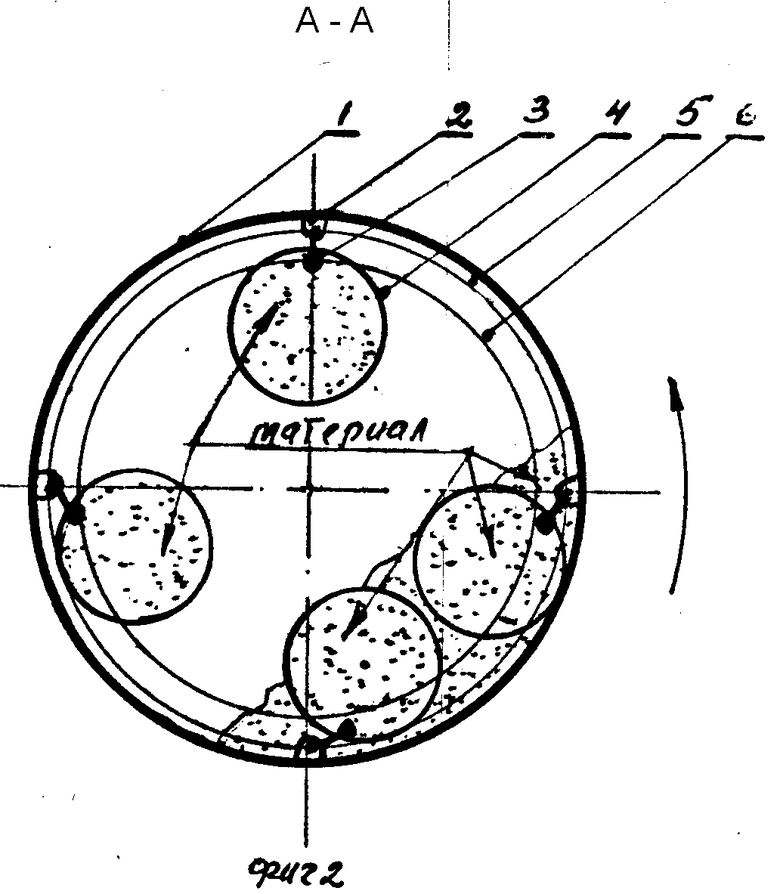

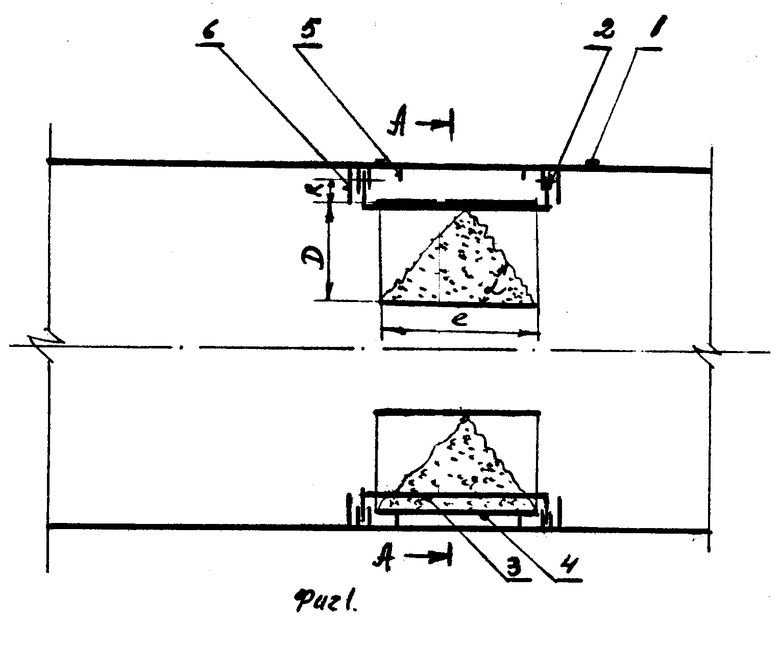

На фиг. 1 показан общий вид теплообменника, продольный разрез; на фиг. 2 разрез А-А на фиг. 1 (сбоку справа показан элемент, опирающийся на корпус печи, когда нет кольцевых выступов).

Внутри вращающейся печи 1 на кронштейнах 2 шарнирно закреплены оси 3, на которых подвешены круглые полые элементы в виде труб 4 диаметром D и длиной l ≥ 2D/tgα. где α -угол естественного откоса материала. В районе установки элементов 4 установлены кольцевые выступы (не менее 2-х) 5 и/или подпорные кольца 6 рядом с элементами 4.

Размеры кронштейнов 2 выбирают минимальной конструктивной высоты, при которой обеспечивается свободный поворот осей 3. Радиус подвески осей 3 относительно кронштейнов 2 определяют из условия получения заданной степени замены материала внутри элементов при каждом повороте печи. (Чем больше R и меньше D, тем больше оборотов сделает элемент 4 и больше заменится материала).

Диаметр D определяется тепловым расчетом из условия нагрева материала на данном участке печи до заданной температуры. Количество элементов 4 по окружности определяется из условий исключения их заклинивания друг о друга в нижнем положении. Высота кольцевых выступов 5 составляет 5 20 мм из условий, чтобы не раздавливать попадающие под элементы 4 гранулы размерами 5 12 мм, и при которых обеспечивается наиболее эффективный теплообмен.

Высота подпорных колец 6 выбирается не более R для исключения затенения элементов 4 от газового потока. Остальные размеры определяются конструктивно и проверяются на прочность и работоспособность. Заданная степень замены материала определяется жаростойкостью материала элемента (чем меньше жаростойкость материала элемента, тем быстрее в нем должен меняться горячий материал холодным, чтобы участки элемента, не соприкасающиеся с материалом, охлаждались им. ) Зная температуру материала (холодного), температуру газов, жаростойкость материала элемента, можно рассчитать степень замены материала, чтобы он не сгорел. В первом приближении это поворот на 180oC или кратно 180oC.

Теплообменник работает следующим образом.

В верхнем положении элементы 4 с материалом внутри них хорошо нагреваются горячими газами, причем холодный материал защищает элементы 4 от сгорания. При дальнейшем вращении элементы 4 ложатся на кольца 5 и начинают поворачиваться с печью 1, при этом, если из них начинает высыпаться материал, то кольца 6 закрывают его от подхватывания газовым потоком. Затем элементы 4 входят в слой материала и начинают перекатываться по выступам 5, но гранулы размерами менее их высоты не раздавливаются.

Наконец наступает момент, когда элементы 4 начинают перекатываться по выступам, при этом материал в них частично меняется, так как печь 1 наклонена по ходу материала на 3 4o. Затем процесс повторяется.

Применение теплообменника приводит к повышению эффективности теплообмена из-за большой степени замены материала при каждом обороте и ликвидации раздавливания гранул, что приводит к экономии топлива. Исключение проскальзывания элементов дает повышение работоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ПЕЧИ | 1996 |

|

RU2103624C1 |

| ВСТРОЕННЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2164328C2 |

| СТУПЕНЧАТОЕ ПОДПОРНО-ЗАЩИТНОЕ СООРУЖЕНИЕ | 2002 |

|

RU2211286C1 |

| Вращающаяся печь | 1989 |

|

SU1682743A1 |

| Теплообменник вращающейся печи | 1990 |

|

SU1762091A1 |

| АРОЧНЫЙ ЗАСЫПНОЙ МОСТ | 2003 |

|

RU2236498C1 |

| Теплообменник вращающейся печи | 1978 |

|

SU775584A1 |

| Теплообменник вращающейся печи | 1986 |

|

SU1392319A1 |

| Подпорно-теплообменное устройство вращающейся печи | 1982 |

|

SU1157329A1 |

| Вращающаяся печь | 1978 |

|

SU901785A1 |

Использование: в технике обжига материалов, в промышленности строительных материалов и других отраслях промышленности. Сущность изобретения: теплообменник содержит закрепленные на подвижных осях внутри вращающейся печи полые замкнутые элементы диаметром D и длиной l≥2D/tgα, где α - угол естественного откоса материала. Радиус подвески осей относительно внутренней поверхности корпуса печи определяется из условия получения заданной степени замены материала при каждом обороте печи, которая в свою очередь определяется жаростойкостью материала элемента. 1 з. п. ф-лы. 2 ил.

20 мм и, или подпорных колец рядом с полыми элементами.

| Теплообменное устройство вращающейся печи | 1978 |

|

SU792049A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР N 1689737, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1997-12-27—Публикация

1994-06-29—Подача