Изобретение относится к управлению транспортными средствами, может быть использовано длс задания маршрута большегрузным автосамосвалам на горно-транс- поргных работах в карьерах.

Цепью изобретения является повышение производительности за счет исключения времени простоя подвижной единицы на контрольном пункте и обеспечения передачи информации о направлении движения водителю независимо от места нахождения подвижной единицы, расширение Функциональных возможностей.

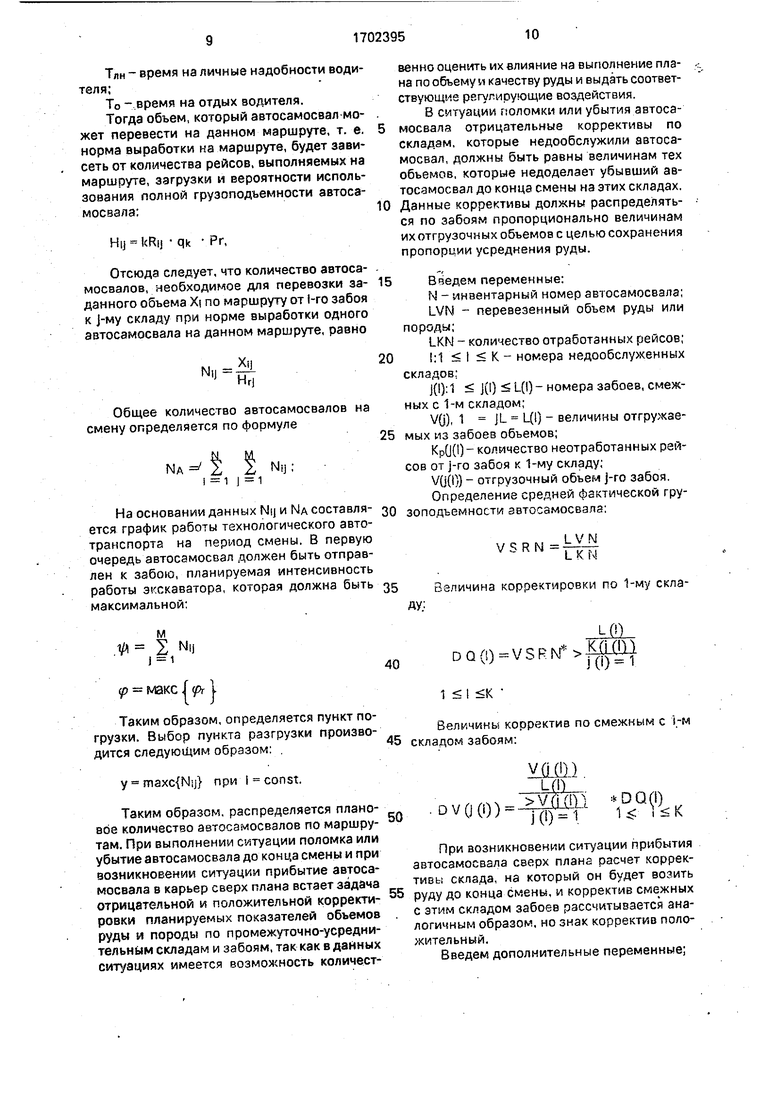

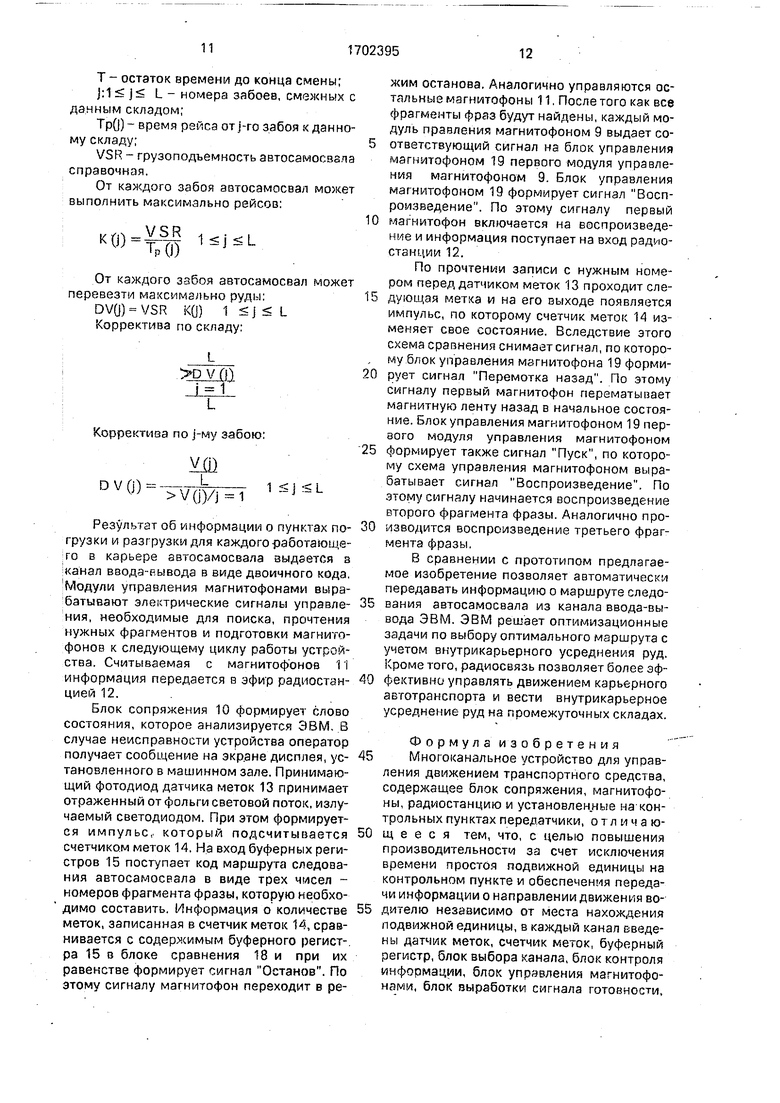

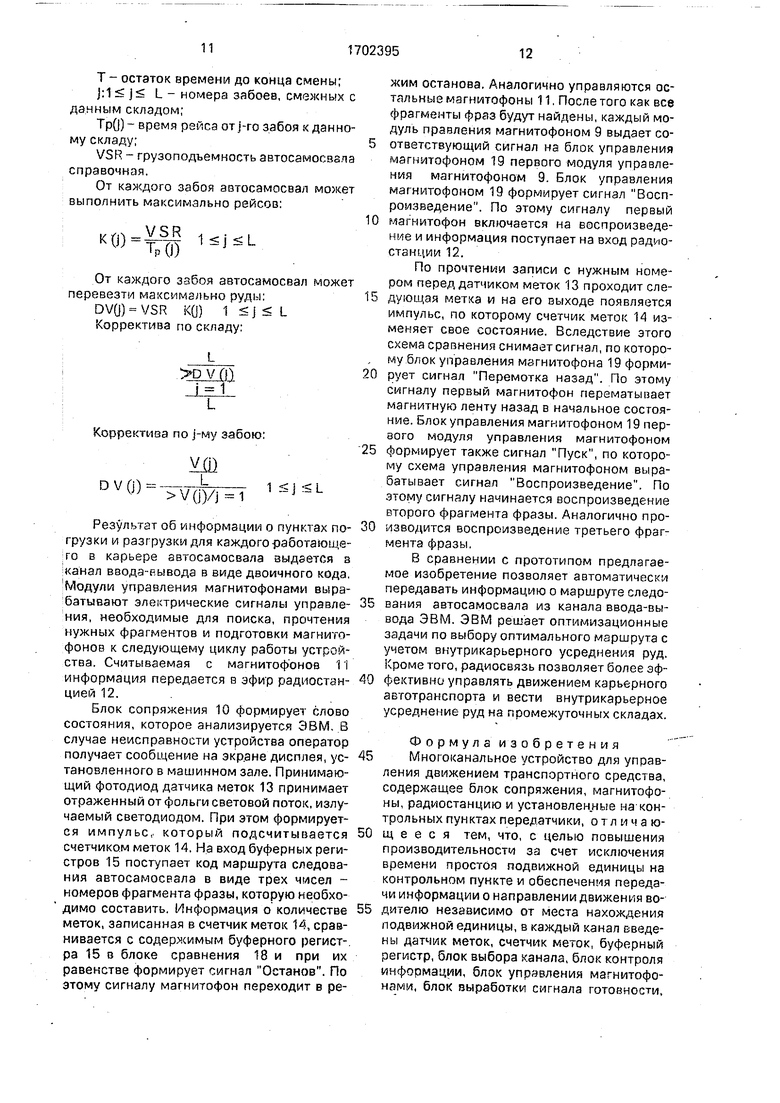

На фш 1 изображены структурная схема системы длч автоматизированного уп оавления движением транспортных средств; на фиг 2 - структурная схема блока управления.

В систему для автоматизированного управления экскаваторно-автомобильным комплексом входят блок 1 приема номера автосамосвала, канал 2 управления, блок 3 передачи маошрута, блок 4 приема маршрута блок 5 передачи номера экскаватора, блок б приема номера экскаватора, блок 7 запоминания номера экскаватора, блок 8 передачи номера автосзмосвала. В свою очередь канал 2 управления содержит три идентичных модуля 9 управления магнитофонами, блок 10 сопряжения, три магнитофона 11 радиостанцию 12

В каждое устройство для управления движением транспортною средства входят датчик меток 13, счетчик меток 14, буферный регистр 15, блок 16 выбора канала, блок 17 контроля информации, блок 18 сравнейия,

XI

О

ю

СА Ю СЛ

блок 19 управления магнитофоном, блок 20 выработки сигнала готовности.

Блок 1 приема номера автосч освала соединен с каналом 2 управления, который в свою очередь соединен с блоком 3 пере- дачи маршоутя, Ьлои 6 приема номера экскаватора соединен с 5/юком 7 запоминания номера экскаватора, который соединен с блоком 8 передачи момеоз автосамосвала.

Группа вы одчых шин канала ввода- вывода ЭВМ соединена со оходом буфера регистра 15 модулей управления магнитофоном 9. Бход управления канала ввода-вывода ЭВМ соединен со вюрым выходом блока сопряжения Ю. первый выход которо- го соединен с информационных входных шин капгмо ввода-вывода ЭВМ, выход управг-знич канала ввода-вывода ЭВМ соединен с пходэглм блока 16 выбора канала г/одуаеп lj управления магнитофо- нов, выходы блока 19 управления магнитофонами соединены с первыми входами блока сопряжении 10 и с входами дистанционного управления магнитофонами 11, выходы бло;;а 20 выработки готовности соединили со пторыми входами блока 10 сопряжения, ЕЧЧХОПМ усилителей воспроизведения магнитофонов 11 соединены со входом садиеотянц 12. Подобные радиостанции расположены в карьерах на автоса- мосвалд) и постоянно включены на прием, i-la магнитных лептах магнитофонов 11 наклеены узкие (счетные) метки и одна широкая (начальная) метка. Эти метк1л выполнены из металлической фольги и наклеены поперек ленты, Датчики меток 13 представляют собой оптопару, состоящую из излучающего и принимающего свето- и фотодиодев

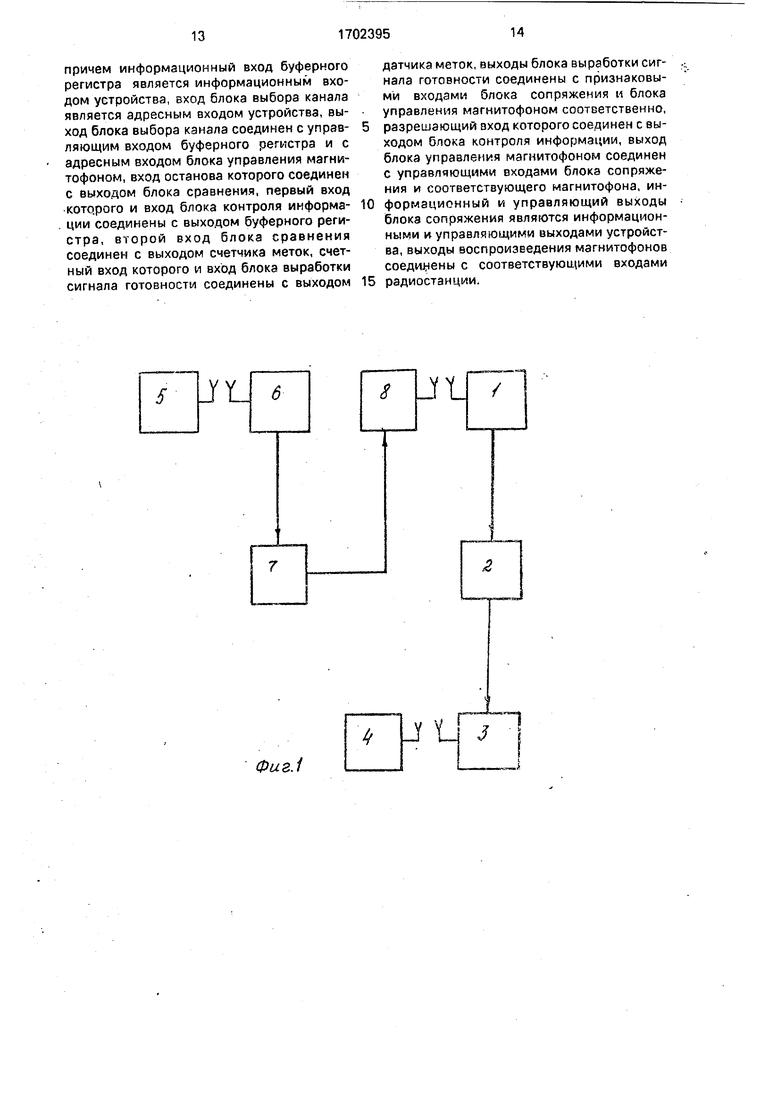

Устройство, изображенное нэ фиг. 2, предназначено для формирования маршрута слегюракия каждому автоеамосзалу путем расшифровки двоичного кеда и выработки соответствующих электрических сигналов управления, необходимых для по- иска, прочтения нужных фрагментов и подготовки к следующим циклам работы,

Устройство рзбО ает в диалоговом режиме с ЭВМ, управляет также радиостанцией.

В п DO шедшей испытания модели буферный регистр 15 выполнен на трех микросхемах К155 1М7, блок 16 выбора канала выполнен на одной микросхеме К155 ИП2, блок 18 сравнения - на двух микросхемах К.155ЛР5 и одной микросхеме К155ЛА2, блок 19 управления магнитофоном - на одной микросхеме КА15БЛА8, двух микросхемах К155ТМ2, эдной микросхеме К155ЛР1, одном элементе и одном транзисторе

КТ315 с резистором и конденсатором в базовой цепи, блок 20 выработки канала готовности на одном элементе 2И и одной микросхеме К155ТМ2. Блок сопряжения 10 имеет схему формирования сигналов КР-0 и КР-1 на микросхемах К11ИП2. Датчики меток 13 выполнены на фотодиодах ФД-3 с формирователями прямоугольных импульсов на микросхеме К155ТЛ2 и однокаскад- ном усилителе. Счетчики меток 14 выполнены на микросхеме К155ИЕ2.

Однако, при введении известных элементов в устройство для управления экска- ваторно-автомобильным -комплексом в указанных взаимосвязях они проявляют новое свойство - формируют маршрут следования карьерного автосамосвала посредством передачи нескольких речевых сообщений.

На блок управления магнитофоном 19 проходят следующие сигналы: сигнал выбора канале с блока 16, являющийся стартовым для блока 19, сигнал с блока сравнения 18, являющийся сигналом разрешения при верном приеме информации от ЭВМ в буферный регистр 15, сигнал с датчика меток 13 является сигналом Стоп при перемотке назад.

Устройство для управления движением экскаваторно-автомобильным комплексом работает следующим образом.

Карьерный автосамосвал подъезжает к забойному экскаватору, При этом блок передачи номера экскаватора 5 передает, а блок приема номера экскаватора 6 принимает номер данного экскаватора, Блокзапо- мцнания номера экскаватора 7 запоминает этот номер. После погрузки карьерный автосамосвал выезжает из забоя. При этом водитель получает через блок передачи маршрута 3 и радиостанцию 12 информацию о дальнейшем маршруте к промежуточным складам. По прибытии к промежуточному складу автосамосвал проезжает возле антенны блока передачи номера автосамосвала 8, передает информацию о номере автосамосвала и номера забойного экскаватора в канал 2 управления,канал 2 управления регистрирует принятую информацию, анализирует ее и выдает следующий маршрут водителю автосамосвала в виде трех речевых сообщений типа автосамосвалу номер А от промежуточного склада номер В, следовать к забою номер С.

По прибытии к забойному экскаватору и окончании процесса погрузки водитель автосамосвала вновь получает информацию о дальнейшем маршруте также в виде трех речевых сообщений типа автосамосвалу номер А, от забойного экскаватора номер В,

следовать к промежуточному складу номер С.

В дальнейшем система для автоматизированного управления экскаваторно-ав- томобильным комплексом работает аналогично.

Рассмотрим работу канала управления 2.

ЭВМ, например, СМ-1 принимает и анализирует поступающую из блока призма номера автосамосвала 1 информацию, при этом она решает оптимизационную задачу о выборе кратчайшего пути движения автосамосвала. Кроме того, ЭВМ решает задачу об оптимальном усреднении руд на промежуточных складах.

Ниже приводится оптимизационный алгоритм предлагаемой системы, обеспечивающей минимальную транспортную работу при заданных объемах и качестве. .

Исходные данные:

N - количество забойных экскаваторов, производящих отгрузку горной массы в средства автотранспорта, из них:

NI - множество экскаваторов, производящих отгрузку породы;

М - количество внутрикарьерных перегрузочных складов, из них:

Mi - множество складов, принимающих

РУДУ;

М2- множество складов, принимающих породу;

u i,, y - плановые показатели качества руды в i-м забое (16 NI)

lij - расстояние транспортирования от i-ro забоя на j-й склад (j 1 : М, i 1 f N), для запрещенных маршрутов ij (0);

Qimax - максимальная производительность экскаватора в i-м забое (t 1: N);

Ujmax - максимальная приемная способность j-ro скпада Q6 Мг);

Ujrnin - минимальный объег отгрузки на j-й склад за смену QfcM2);

9k - грузоподъемность k-ro типа автосамосвала;

Заданы:

QJ - плановый объем подачи руды на j-й склад()6 Mi);

О) f yf- плановые показатели качества руды на j-м складе (j t Mi);

Да, Аи , Л/- допустимые отклонения показателей качества руды, подаваемой на фабрику;

W - плановый объем отгрузки породы на внутрикарьерные склады.

Необходимо определить:

Xij - объем отгрузте горной массы из 1-го забоя на j-й склад (1 1 - N, j 1 М);

NA - количество автосамосвалов на смену;

KRi - количество рейсов автосамосвала от 1-го забоя до j-ro склада (I - 1 f N, j 1; М) таких, чтобы оптимизировать значение критерия на транспортной работе:

2 2 I.JXij- MHH

для всех iij 0 при соблюдении ограничений:

по плановым объемам отгрузки:

2 jЈMi

|t:N2 Г--М2

S I x.

no приемной способности складов;

N2

2 хц vraKC j 1 f м2

251 1

по производительности экскаваторов:

ОГН Z X.j ОГКС , I 1 i- N

30

по количеству руды на складах: 35 (of - A a) Q X «: Xij (a -f Да) Q

ieNl

(of - Да) (5f - А/8) Q , 2 «И Хц (of+Да)(8Г+Д/3)а

(«f-Aa)()Qf

itwi

X «iyiiXiJ «Г -«-Ла).

(yf+Aj)Cf J€Mi по неотрицательности объемов: Xij 0, 1 rN,J 1 rM.

Алгоритм решения задачи распределе- кия объемов отгрузки руды из забоев на склады включает следующие основные этапы: подготовка исходной системы ограниче-. ний в виде матрицы; составление варианта возможного распределения объемов от каждого забоя на й склад; нахождение пропорций объемов от забоев на каждый склад по выбранному варианту; нахождение пропорций распределения объемов от забоев на k-й склад по выбранному варианту; проверка на ограничения по производительности экскаваторов (при выходе а ограничения перейти к составлению нового варианта распределения объемов); проверка на минимум фаиспорм-юй работы, при достижении лучшею критерия - запоминание текущего зарианчч распределения объемов; после определения оптимальных вариантов по всем складам выбирается новая последовательность загрузки складов и для каждой ново последовательности повторяются перечисленные действия.

В результате решения задачи находится наилучший вариант распределения объемов перегрузок, удовлетворяющий всем ограничениям, принятым з системе. Алгоритм решения задачи распределения объе; мов отгрузки породы АЗ ззбоев на склады, Задача распределения объемов отгрузки породы решается в два этапа. На первом этапе осуществляется поиск опорного плана, на втором - оптимизация опорного плена, имеющая цель сведения : минимуму транспортной работы.

Суть алгоритма заключена ь следующем Методом минимального элемента распределяются объемы отгрузки породы исходя из ззпасоз, равных 0-,Г| гхс и потребностей, равных Ujmin,

Так как

J6M2

iWH

2/ иги 2 or

то неисчерпанные запасы (потребности) распределяются за счет максимальных объемов потребностей UjMaKC (или соответственно запасов О.|мачс).

В полученном таким образом плане определяем сумму распределенных объаiЈN2 j€-M2

MOB

L X:j.

Если полученная сумма объемов меньше плавного W, то методом минимального элемента осуществляется дораспределение объемов отгрузки породы исходя из максимальных запасов и максимальных потребностей UjwrJKCl до тех пор, пока сумма распределенных обьемов не достигнет значения W.

Найденный таким образом план удовлетворяет принятым в задаче ограничениям и может бьпь использован в качестве опорного, Оптимизаций опорного план выполняется по эвристическому алгоритму, суть которого состоит в следующем.

В полученном опорном плане подсчитывается транспортная работа FM; осуществляется поиск маршрута забой-склад, добавление к которому порции регулирования (POR) обеспечивает наименьшее значение транспортной работы на данном шаге и удовлетворяет указанным ограничениям; аналогично определяется маршрут для управления порции регулирования; в измененном плане подсчитывается транспортная работа и сравнивается со значением FM; если Fi FM, то переменной FM

пристраивается значение FI и происходит возврат к поиску маршрутов для перераспределения объемов; при FI FM, т. е. при равенстве критериев на предыдущем и по- следующем шагах, улучшение опорного плана прекращается.

Сформированный план отгрузки породы из забоев на склады служит основанием для составления сменного графика работ автомобильного транспорта карьера.

Алгоритмы решения задач и составления сменного графика работ автомобильного транспорта карьера. Перед составлением сменного графика работ автомобильного транспорта карьера необходимо рассчитать

количество автосамосвалов, требующихся дли выполнения объемов перевозок. Расчет производится в соответствии с существующей нормативно-справочной информацией. Определяется время погрузки автосамосвзлов k-ro типа:

т Va T Тп- Ту,

где Уа - емкость кузова автосамосвала (м3);

/э - емкость ковша экскаватора (м3);

Ту - время рабочего цикла экскаватора (мин).

Время рейса от i-ro забоя на j-й склад определяется по формуле

Т М60+ТрК+Ту,

где QJ - средняя скорость автосамосвал а на маршруте;

Трк - время разгрузки k-ro типа автосамосвала (мин).

Количество рейсов, которое может сделать автосамосвал на маршруте от 1-го забоя к j-му складу, равно отношению рабочего

времени к времени одного рейса, т. е.

Тем Тлн То

Тп

где Тем - время смены;

Тлн - время на личные надобности водителя;

То - время на отдых водителя.

Тогда объем, который автосамосвал может перевести на данном маршруте, т. е. норма выработки на маршруте, будет зависеть от количества рейсов, выполняемых на маршруте, загрузки и вероятности использования полной грузоподъемности автосамосвала:

Нц kRij qk Pr,

Отсюда следует, что количество автосамосвалов, необходимое для перевозки заданного объема Xi по маршруту от 1-го забоя к j-му складу при норме выработки одного автосамосвала на данном маршруте, равно

-Ј

Общее количество автосамосвалов на смену определяется по формуле

NA

NIJ;

На основании данных NIJ и NA составляется график работы технологического автотранспорта на период смены. В первую очередь автосамосвал должен быть отправлен к забою, планируемая интенсивность работы экскаватора, которая должна быть максимальной:

м

.Vi Ј NI,

j 30

35

Определение средней фактической грузоподъемности эвтосамосвала:

V S R N

LVN

АУ:

LKN

Величина корректировки по 1-му склаLQ)

П О П V S R N О (О )40и u w v , гч . 1

(р - макс ( Фг

Y IT j1 t к

Таким образом, определяется пункт погрузки. Выбор пункта разгрузки произво-Величины корректив по смежным с i.-м дится следующим образом: . 45складом забоям:

венно оценить их влияние на выполнение плана по объему и качеству руды и выдать соответствующие регулирующие воздействия.

В ситуации поломки или убытия автосамосвала отрицательные коррективы по складам, которые недообслужили автосамосвал, должны быть равны величинам тех объемов, которые недоделает убывший автосамосвал до конца смены на этих складах.

Данные коррективы должны распределяться по забоям пропорционально величинам их отгрузочных объемов с целью сохранения пропорции усреднения руды.

Введем переменные:

N - инвентарный номер автосамосвала;

LVN - перевезенный объем руды или породы;

LKN - количество отработанных рейсов;

1:1 I К, - номера недообслуженных складов:

j(l):1 j(t) L(l) - номера забоев, смежных с 1-м складом;

V(j), 1 JL Ц1) - величины отгружаемых из забоев объемов;

KpG(l)- количество неотработанных рейсов от j-ro забоя к 1-му складу;

V(j(0) отгрузочный объем j-ro забоя.

Определение средней фактической грузоподъемности эвтосамосвала:

V S R N

LVN

АУ:

LKN

Величина корректировки по 1-му склаLQ)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНЫМИ СРЕДСТВАМИ НА КАРЬЕРАХ ПРИ СЕЛЕКТИВНОЙ ВЫЕМКЕ РУД И СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КАЧЕСТВОМ РУДОПОТОКА НА ОСНОВЕ ЭКСКАВАТОРНО-АВТОМОБИЛЬНОГО КОМПЛЕКСА | 1996 |

|

RU2100844C1 |

| Устройство для программного управления грузотранспортными механизмами | 1976 |

|

SU595742A1 |

| Устройство для адресования и контроля движения автосамосвалов | 1976 |

|

SU732895A1 |

| СПОСОБ РАЗРАБОТКИ ГЛУБОКИХ КАРЬЕРОВ | 1993 |

|

RU2066760C1 |

| Устройство для управления движе-НиЕМ АВТОТРАНСпОРТА | 1979 |

|

SU822229A1 |

| Устройство для контроля и учета работы карьерного автотранспорта | 1975 |

|

SU516075A1 |

| Устройство для автоматического адресования и контроля движения автосамосвалов | 1972 |

|

SU440315A1 |

| Устройство для обработки данных комплекса "карьер-обогатительная фабрика" | 1977 |

|

SU670949A1 |

| Способ районирования экскаваторных забоев для управления работой экскаваторно-автомобильных комплексов | 2020 |

|

RU2738919C1 |

| Устройство для обработки данных комплекса карьер-обогатительная фабрика | 1975 |

|

SU556451A1 |

Изобретение относится к системам уп- равлечия транспортными средствами и может быть использовано для задания маршрута большегрузным автосамосвалам на горно-транспортных работах в карьерах. Целью изобретения является повышение производительности за счет исключения простоя подвижной единицы на контрольном пункте я передачи информации о направлении движения водителю независимо от места нахождения подвижной единицы. В изобретении обеспечиваются прием и передача информации, которая необходима для эффективного управления технолсииче- ским процессом транспортирования гопной массы В каждый канзл введены датчик меток, счетчик меток, буферный регистр, блок выбора каната, блок контроля информации, блс с управления магнитофонами, бпок вы- i. л работки сигнала готовности, 2 ил.М

у тахс{Ыу} при I const.

Таким образом, распределяется плановое количество автосамосвалов по маршрутам. При выполнении ситуации поломка или убытие автосамосвала до конца смены и при возникновении ситуации прибытие автосамосвала в карьер сверх плана встает задача отрицательной и положительной корректировки планируемых показателей объемов руды и породы по промежуточно-усредни- тельным складам и забоям, так как в данных ситуациях имеется возможность кояичест

DV(j())

УИШ L(i)

1ШЙП

j(i) 1

DQ(I)

i

При возникновении ситуации прибытия автосамосвала сверх плана расчет коррективы скпада, на который он будет возить руду до конца смены, и корректив смежных с этим складом забоев рассчитывается аналогичным образом, но знак корректив положительный.

Введем дополнительные переменные;

Т - остаток времени до конца смены;

j:1 j L - номера забоев, смежных с данным складом;

ТрО)- время рейса от j-ro забоя к данному складу;

VSR - грузоподъемность автосамосвапа справочная.

От каждого забоя автосамосвал может выполнить максимально рейсов:

K(,) VSR 1ЈjSL

От каждого забоя автосамосвал может перевезти максимально руды: DVQ) VSR КО) 1 j L Корректива по складу:

L

Корректива по j-му забою:

DV(j)Vffi

V(j)

1

Результат об информации о пунктах погрузки и разгрузки для каждого работающего в карьере автосамосвала выдается з канал ввода-рывода в виде двоичного кода. Модули управления магнитофонами вырабатывают электрические сигналы управления, необходимые для поиска, прочтения нужных фрагментов и подготовки магнитофонов к следующему циклу работы устройства. Считываемая с магнитофонов 1 I информация передается в эфир радиостанцией 12.

Блок сопряжения 10 формирует слово состояния, которое анализируется ЭВМ, В случае неисправности устройства оператор получает сообщение на экране дисплея, установленного в машинном зале. Принимающий фотодиод датчика меток 13 принимает отраженный от фольги световой поток, излучаемый светодиодом. При этом формируется импульс, который подсчитьтается счетчиком меток 14, На вход буферных регистров 15 поступает код маршрута следования автосамосвала в виде трех чисел - номеров фрагмента фразы, которую необхо- димо составить. Информация о количестве меток, записанная в счетчик меток 14, сравнивается с содержимым буферного регистра 15 в блоке сравнения 18 и при их равенстве формирует сигнал Останов. По этому сигналу магнитофон переходит в режим останова, Аналогично управляются остальные магнитофоны 11, После того как все фрагменты фраз будут найдены, каждый модуль правления магнитофоном 9 выдает соответствующий сигнал на блок управления магнитофоном 19 первого модуля управления магнитофоном 9. Блок управления магнитофоном 19 формирует сигнал Воспроизведение. По этому сигналу первый

магнитофон включается на воспроизведение и информация поступает на вход радиостанции 12.

По прочтении записи с нужным номером перед датчиком меток 13 проходит следующая метка и на его выходе появляется импульс, по которому счетчик меток 14 изменяет свое состояние. Вследствие этого схема сравнения снимает сигнал, по которому блок управления магнитофона 19 формирует сигнал Перемотка назад. По этому сигналу первый магнитофон перематывает магнитную ленту назад в начальное состояние. Блок управления магнитофоном 19 первого модуля управления магнитофоном

формирует также сигнал Пуск, по которому схема управления магнитофоном вырабатывает сигнал Воспроизведение. По этому сигналу начинается воспроизведение второго фрагмента фразы. Аналогично производится воспроизведение третьего фрагмента фразы,

В сравнении с прототипом предлагаемое изобретение позволяет автоматически передавать информацию о маршруте следования автосамосвала из канала ввода-вывода ЭВМ. ЭВМ решает оптимизационные задачи по выбору оптимального маршрута с учетом внутрикзрьерного усреднения руд. Кроме того, радиосвязь позволяет более эффективно управлять движением карьерного автотранспорта и вести внутрикарьерное усреднение руд на промежуточных складах.

Формула изобретен и я Многоканальное устройство для управления движением транспортного средства, содержащее блок сопряжения, магнитофоны, радиостанцию и установленные на контрольных пунктах передатчики, отличаю- щ е е с я тем, что, с целью повышения производительности за счет исключения времени простоя подвижной единицы на контрольном пункте и обеспечения передачи информации о направлении движения во- дителю независимо от места нахождения подвижной единицы, в каждый канал введены датчик меток, счетчик меток, буферный регистр, блок выбора канала, блок контроля информации, блок управления магнитофонами, блок выработки сигнала готовности,

причем информационный вход буферного регистра является информационным входом устройства, вход блока выбора канала является адресным входом устройства, выход блока выбора канала соединен с управляющим входом буферного регистра и с адресным входом блока управления магнитофоном, вход останова которого соединен с выходом блока сравнения, первый вход которого и вход блока контроля информации соединены с выходом буферного регистра, второй вход блока сравнения соединен с выходом счетчика меток, счетный вход которого и вход блока выработки сигнала готовности соединены с выходом

JT1L

Фиг.1

датчика меток, выходы блока выработки сигнала готовности соединены с признаковыми входами блока сопряжения и блока управления магнитофоном соответственно, разрешающий вход которого соединен с выходом бпока контроля информации, выход блока управления магнитофоном соединен с управляющими входами блока сопряжения и соответствующего магнитофона, информационный и управляющий выходы блока сопряжения являются информационными и управляющими выходами устройства, выходы воспроизведения магнитофонов соединены с соответствующими входами радиостанции.

U J

i

| Устройство для управления транспортными средствами | 1974 |

|

SU524207A1 |

| Устройство для управления транспортными средствами | 1978 |

|

SU734727A1 |

Авторы

Даты

1991-12-30—Публикация

1989-12-12—Подача