Изобретение относится к горной промышленности и может быть использовано при открытой разработке скальных горных пород.

Известен способ районирования экскаваторных забоев, при определении технической производительности экскаваторов, который рекомендует учитывать влияние конкретных горно-геологических и технологических факторов (горнотехнических условий). При этом изменчивость горнотехнических условий рассматривается для периода большего, чем время отработки забойного блока - с одного места стояния экскаватора (Ржевский В.В. Процессы открытых горных работ. - М.: Недра, 1978. - 544 с). В работе изложена методика оценки влияния изменчивости горно-геологических и технологических факторов на производительность экскаваторов и экскаваторно-автомобильных комплексов. Предлагается оценивать изменчивость технологического цикла, за который производится отработка объема горной массы в пределах забойного блока - с одного места стояния экскаватора (без перемещения). При определении технической производительности экскаваторов данная методика учитывает влияние конкретных горно-геологических и технологических факторов

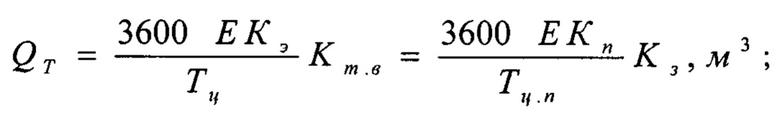

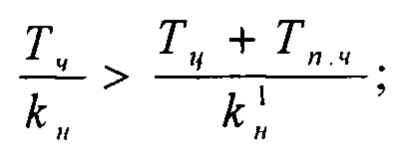

где Тц, Тц - паспортная и минимальная продолжительность цикла в конкретных горнотехнических условиях, с; Кэ - коэффициент экскавации; Kn - - коэффициент влияния экскавируемой породы; Кз - коэффициент влияния параметров забоя (коэффициент забоя); Кт.в. - коэффициент учитывающий время вспомогательных операций, обязательно сопровождающих основные операции выемки и перемещения пород (стр. 159).

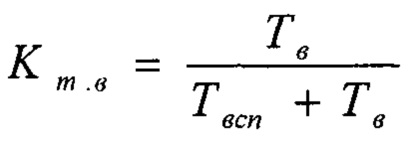

Коэффициент, учитывающий время вспомогательных операций предлагается определять (стр. 210), как

где Тв - время основной работы (выемочно-погрузочных операций) в пределах забойного блока, с; Твсп - суммарное время вспомогательных операций при отработке одного забойного блока, с.

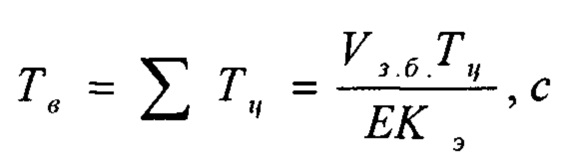

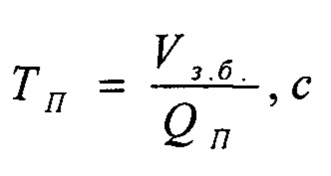

Время основной работы

где Vз.б - объем забойного блока, м3.

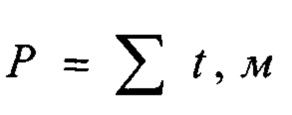

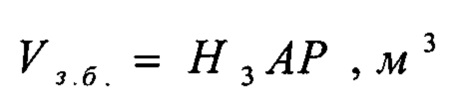

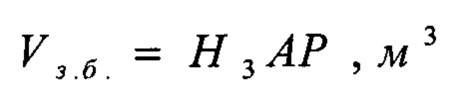

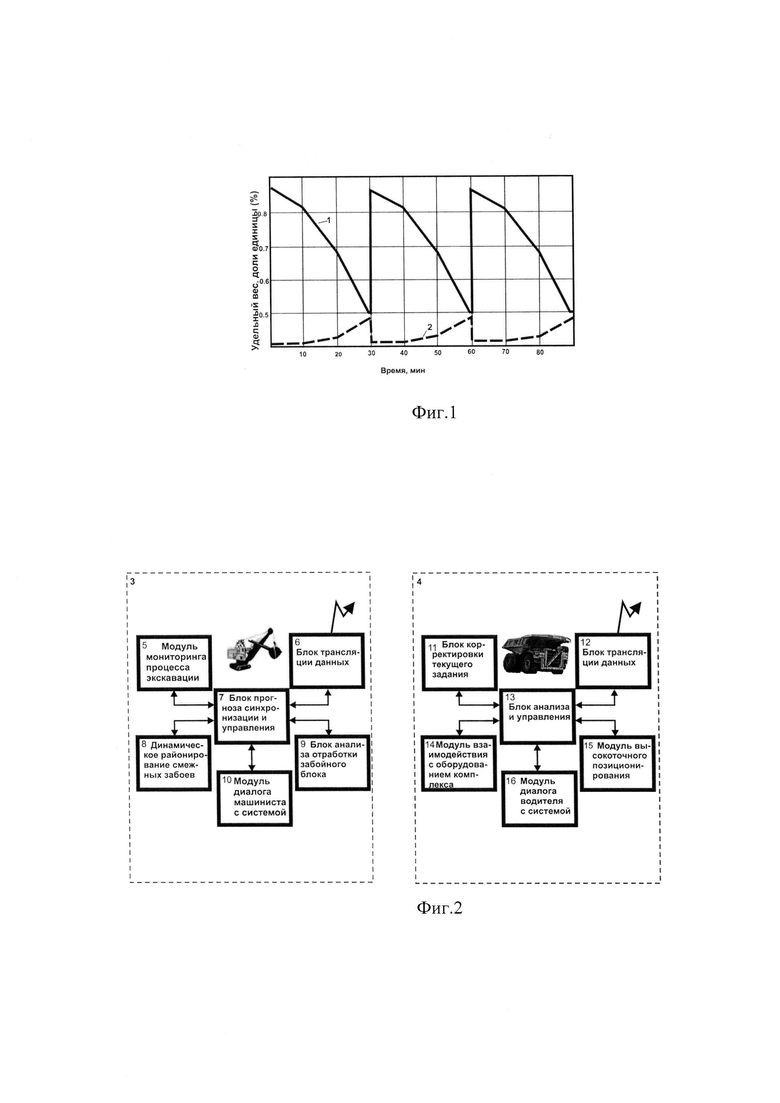

Объем забойного блока определяется значениями средней высоты забоя (уступа, развала) Н3, ширины заходки А, и длины забойного блока Р

где t - толщина стружки, м:

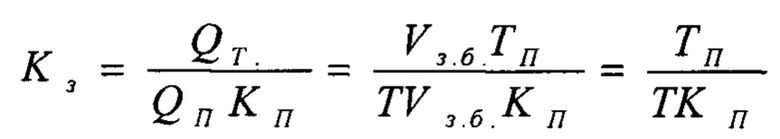

Для районирования предлагается коэффициент влияния забоя, определяемый соотношением паспортного и минимально возможного фактического времени ТП и Т (с учетом трудности экскавации породы), одного технологического цикла в течении которого отрабатывается породный забойный блок объемом Vз.б.

При этом

где QП - паспортная производительность экскаватора, м3/час; КП - коэффициент влияния породы; ТП - паспортное время экскавации породы в пределах забойного блока

Районирование экскаваторных забоев по данной методологии весьма трудоемкий и продолжительный процесс, потому что объем забойных блоков подтверждается маркшейдерским замером, а фактическое время отработки забойных блоков устанавливается по данным хронометражных наблюдений. Таким образом, по данной методологии минимальный объем для регистрации изменчивости горнотехнических условий экскавации это забойный блок, отрабатываемый с одного места стояния экскаватора. Хронометражные наблюдения являются основным инструментом оценки изменчивости горнотехнических условий работы экскаваторно-автомобильных комплексов. Необходимо отметить, что параметры забойного блока подвержены изменениям и не являются постоянной величиной даже в пределах одного экскаваторного забоя. Работа экскаваторов с автосамосвалами в открытом цикле за счет возможности оперативного перераспределения автосамосвалов между экскаваторами позволяет более полно использовать экскаваторно-автомобильные комплексы, однако изменчивость горно-геологических и технологических условий не позволяет повсеместно эффективно использовать эту технологию. Использование хронометражных наблюдений дает информацию о средних значениях производительности при отработке забойного блока. В тоже время хронометражные наблюдения не могут использоваться на постоянной основе для мониторинга в режиме реального времени цикличного изменения параметров ритмичности отгрузки горной массы. Т.е данное техническое решение не пригодно для мониторинга и управления работой экскаваторов с автотранспортом в открытом цикле.

Известны ряд технических решений мониторинга и диспетчерского управления для перераспределения в течение смены автосамосвалов по экскаваторным забоям. Это создание и продвижение автоматизированных систем диспетчеризации горнотранспортных работ (АСД ГТР) [2-5]. Аппаратное обеспечение этих систем включает бортовые комплексы сбора, хранения и передачи информации о местоположении, техническом и технологическом состоянии автосамосвалов и стационарной базовой станции, которая обеспечивает прием информации с бортовых комплексов и передачу ее на сервер. Предусматривается автоматическое накопление в базе данных показателей отражающих события и параметры технологического процесса, контроля состояния важнейших систем автосамосвала. Главным недостатком данных систем мониторинга и диспетчерского управления является не способность своевременно отследить и компенсировать назревающую неритмичность работы экскаваторно-автомобильных комплексов. Диспетчерское управление как реакция на события связанные с состоявшимся фактом простоя оборудования, когда например, образовалась очередь автосамосвалов на погрузку, закладывает отставание на время понимания события и реакции на него. Реакция на изменение ситуации как минимум запаздывает, часто реакция не адекватна ситуации.

Известно техническое решение [6] предусматривающее в критерии принятия решений по распределению самосвалов по пунктам погрузки использование параметра приоритетности экскаваторов (маршрутов). Применяется имитационная программа для численного моделирования процессов в экскаваторно-автомобильных комплексах, которая минимизирует потери от простоев оборудования для различного количества работающих самосвалов, а также итерационно формирует набор оптимальных значений параметров приоритетности экскаваторов (маршрутов). Главным недостатком данного технического решения является то, что оптимизация показателей эксплуатационной производительности экскаваторно-автомобильных комплексов рассматривается в отрыве от изменчивости горнотехнических условий в забое в процессе работы и в частности не учитывает цикличность изменения ритмичности отгрузки горной массы. В итоге на приоритетных маршрутах автомобильный транспорт может простаивать.

Известен ряд технических решений [7-13] направленных на районирование массивов горных пород по структурным и прочностным свойствам. Решение позволяет выполнять отбойку изменчивых массивов горных пород в соответствии с требованиями процесса экскавации, но не направлено на улучшение работы экскаваторно-автомобильных комплексов в целом и в частности автосамосвалов. Самое главное - в данном техническом решении не учитывается изменчивость горнотехнических условий технологического цикла отработки забойного блока. Меняющая ритмичность отгрузки горной массы в процессе отработки забойного блока требует гибкого изменения количества автосамосвалов в забое.

Известно техническое решение [14] которое является развитием решений [7-13]. На основе данных районирования карьерного поля по структурным и прочностным свойствам по методикам [7-13] предлагается районировать экскаваторные забои по категориям ритмичности отгрузки горной массы из забоя. Представлена методология проектирования продвижения фронта горных работ смежными забоями. Установлены критерий и методика выбора смежных забоев и обоснования элементов системы разработки. Методика учитывает соотношение категорий забоев вышележащего и нижележащего горизонтов, их соответствие по производительности. Предложен аппаратно-программный комплекс, позволяющий мониторить в режиме реального времени работу экскаватора, фиксировать изменение алгоритма работы и параметров, систематизировать, транслировать данные на сервер для последующего анализа. Буровой станок и экскаватор представляют основу информационного обеспечения при создании саморазвивающихся моделей районирования по категориям взрываемости.

Данное решение позволяет при перспективном проектировании более точно просчитывать объемы по направлениям фронта горных работ. В частности методика позволяет оценить по направлениям горных работ потенциал работы экскаваторов с автосамосвалами в открытом цикле. Так, более высокая ритмичность отгрузки горной массы говорит о большем удельном весе полных циклов экскавации закончившихся разгрузкой в автосамосвал и наоборот. Районирование по категориям ритмичности позволяет получать среднюю продолжительность фаз отработки забойных блоков отличающихся по ритмичности. На основе данных районирования можно получать предпочтительные варианты рационального совмещения забоев для работы экскаваторов с автосамосвалами в открытом цикле. В тоже время средние значения технологических параметров работы экскаваторных забоев, установленные при их районировании по категориям ритмичности отгрузки горной массы для перспективного проектирования подвержены существенным текущим колебаниям. Это не позволяет без существенных потерь производительности экскаваторно-автомобильных комплексов увязывать работу смежных забоев. В текущей ситуации может меняться выборка рациональных сочетаний смежных забоев. Рассматриваемые в качестве аналога технология, и аппаратно-программный комплекс рассчитаны на районирование экскаваторных забоев по категориям ритмичности для перспективного проектирования продвижения фронта горных работ смежными забоями. Т.е. данное техническое решение не рассматривает текущую ситуацию, для которой имеет смысл технологическое совмещение и поэтому не имеет механизма динамического районирования экскаваторных забоев для текущего управления и тем более для синхронизации в смежных забоях противоположных фаз отработки забойных блоков. Главный недостаток данного технического решения - это невозможность (на базе существующих технических решений) его адаптации для текущего управления экскаваторно-автомобильными комплексами.

Наиболее близким техническим решением является способ контроля и учета работы экскаватора-мехлопаты, в котором оценивается качество подготовки экскаваторного забоя по параметрам работы экскаватора (Ю.В. Плеханов, Л.А. Ткаченко, А.И. Филиппенко, А.Ф. Воробьев. Способ контроля учета работы экскаватора - мехлопаты. А.с. №1425277 СССР, 1988 г.), предусматривает измерение нагрузки двигателя механизма подъема ковша, определение величины загрузки ковша, контроль выполнения операций черпания, транспортировки груженого ковша и цикла экскавации, путем измерения тока двигателей механизма напора, подъема ковша. При этом формирование информации об условиях работы экскаватора, решается путем подсчета в процессе экскавации суммарного числа черпаний и перечерпаний на i-й момент времени. Подсчитывают суммарное число произведенных циклов экскавации на тот же момент времени и по отношению суммарного числа произведенных циклов экскавации к суммарному числу черпаний и перечерпаний судят о подготовленности горной массы к экскавации. В данном способе измерение параметров экскавации характеризующих условия работы экскаватора не привязывается к пространству и к этапам технологических циклов отработки забойных блоков. Качество подготовки забоя к экскавации оценивается среднестатистически через удельный вес полных циклов экскавации. Самое главное - в данном техническом решении не учитывается меняющаяся ритмичность отгрузки горной массы внутри технологического цикла отработки забойного блока требующая гибкого изменения количества автосамосвалов в забое.

Противоположные фазы технологического цикла отработки забойного блока кардинально отличаются по ритмичности отгрузки горной массы. Начальная фаза отработки забойного блока начинается после переезда экскаватора на новое место стояния, отличается максимальным удельным весом полных циклов экскавации и характеризуется максимальной ритмичностью отгрузки горной массы. В свою очередь конечная фаза отработки забойного характеризуется значительным удельным весом неполных циклов экскавации предшествующих зачистке подошвы уступа для переезда экскаватора на новое место стояния. Т.е. противоположные фазы технологического цикла отработки забойного блока кардинально отличаются по ритмичности отгрузки горной массы, что не учитывает техническое решение, используемое в качестве прототипа.

Задачей изобретения является повышение эффективности работы экскаваторно-автомобильных комплексов.

Задача решается, за счет определения подготовленности горной массы к экскавации путем подсчета в процессе экскавации суммарного числа произведенных черпаний и перечерпаний на i-й момент времени, подсчета суммарного числа произведенных циклов экскавации на тот же момент времени и отношения суммарного числа, произведенных циклов экскавации к суммарному числу черпаний и перечерпаний, причем районирование производят динамически на основе анализа текущей серии технологических циклов отработки забойных блоков карьера, с учетом хода текущей синхронизации смежных забоев, параллельно для следующей серии технологических циклов отработки забойных блоков корректируют выбор смежных забоев, процесс совмещения во времени противоположных фаз технологических циклов отработки забойных блоков смежных забоев, порядок перераспределения самосвалов между ними, при этом предлагаемые системой смену алгоритма работы и величину временного периода технологической синхронизации экскаваторно-автомобильных комплексов смежных забоев подтверждают диалогом системы с машинистом экскаватора и водителем автосамосвала, а режим синхронизации между смежными забоями обеспечивают перераспределением и локализацией интервалов времени неполных циклов экскавации.

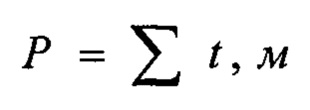

На фиг. 1. отражена цикличность изменения коэффициента наполнения ковша и удельного веса, неполных циклов экскавации (не закончившихся погрузкой в автосамосвал).

1 - коэффициент наполнения, доли ед.

2 - удельный вес неполных циклов экскавации, *10, %.

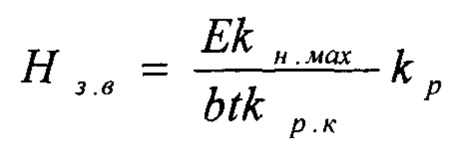

На фиг. 2 представлена подсистема динамического районирования экскаваторных забоев для управления работой экскаваторно-автомобильных комплексов.

3 - Подсистема мониторинга и управления процессом экскавации.

4 - Подсистема мониторинга и управления процессом перевозки горной массы.

5 - Модуль мониторинга процесса экскавации.

6 - Блок трансляции данных мониторинга и управления процессом экскавации.

7 - Блок прогноза технологических параметров для обеспечения режима синхронизации смежных забоев и управления.

8 - Блок динамического районирования смежных забоев.

9 - Блок анализа отработки забойного блока.

10 - Модуль диалога машиниста с системой.

11 - Блок корректировки текущего задания.

12 - Блок трансляции данных при мониторинге и управлении транспортом.

13 - Блок анализа и управления.

14 - Модуль взаимодействия с оборудованием комплекса.

15 - Модуль высокоточного позиционирования.

16 - Модуль диалога водителя с системой.

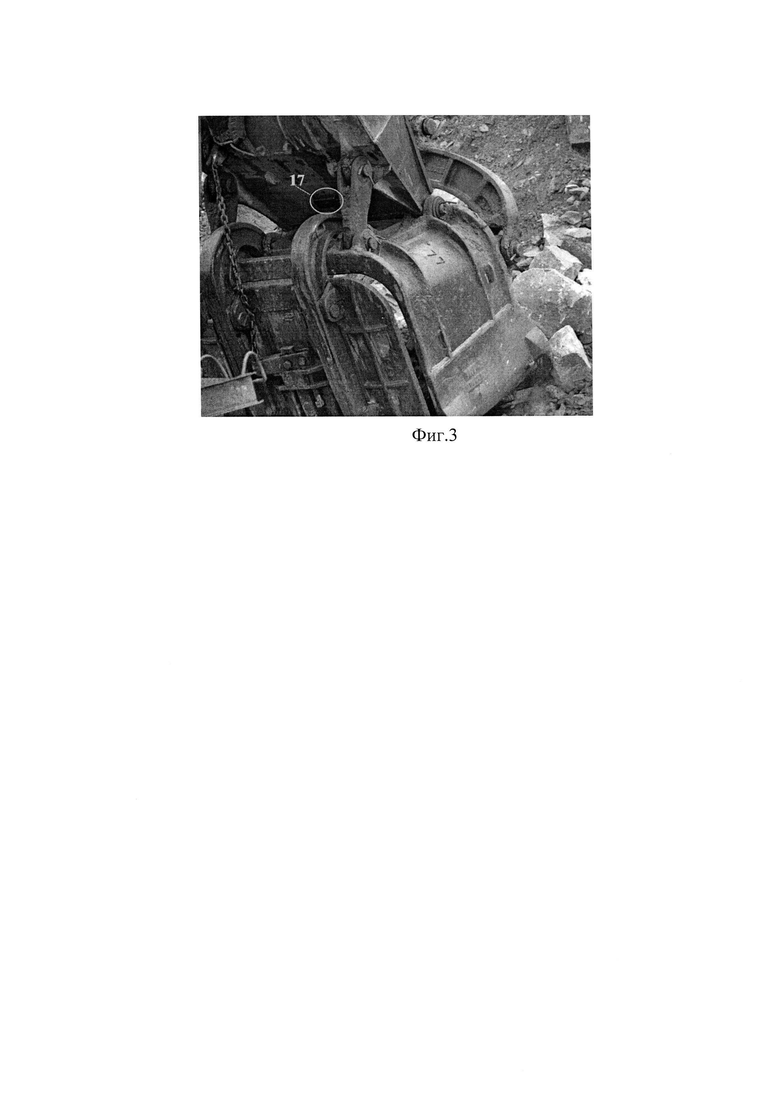

На фиг. 3 представлено расположение блока периферийных датчиков подсистемы мониторинга процесса экскавации.

17 - Блок периферийных датчиков подсистемы мониторинга процесса экскавации.

Примеры конкретного выполнения

Ритмичность погрузки горной массы в автосамосвалы меняется циклично даже в условиях хорошо подготовленных в процессе взрывной отбойки забоев (фиг. 1). На фиг. 1. отражена цикличность изменения коэффициента наполнения ковша и удельного веса, неполных циклов экскавации (не закончившихся погрузкой в автосамосвал), где: 1 - коэффициент наполнения, доли ед.; 2 - удельный вес неполных циклов экскавации, *10, %. Так, компактный развал горной массы только в начальный период обеспечивает хорошие условия для наполнения ковша и максимальную производительность погрузки. Высота развала горной массы в пределах радиуса черпания по мере выемки с одного положения в глубину забойного блока, становится уже не достаточной для наполнения ковша экскаватора. При этом наблюдается рост числа неполных циклов и снижение ритмичности погрузки горной массы в автосамосвалы. Применяемая методика расчета необходимого количества автосамосвалов через среднюю фактическую производительность экскаваторного забоя не учитывает цикличность изменения ритмичности погрузки горной массы в автосамосвалы[1]. Поэтому пиковая производительность экскаватора не обеспечивается расчетной обеспеченностью автотранспорта. В тоже время в период увеличения числа не полных циклов наблюдаются простои автотранспорта, снижающие среднесменную производительность экскаваторно-автомобильного комплекса.

Цикличность изменения ритмичности отгрузки горной массы связана с интервалами времени между перемещениями экскаватора после отработки одного забойного блока, величина которого рассчитывается по формуле

где Vз.б - объем забойного блока, м3.

Объем забойного блока определяется значениями средней высоты забоя (уступа, развала) Нз, ширины заходки А, и длины забойного блока Р

где t - толщина стружки, м.

Удельный вес объемов забойного блока отработанных с максимальной производительностью экскаватора, зависит от состояния, параметров забоя и от сыпучих свойств горных пород. Чем выше категория взрываемости массивов горных пород, тем большая высота развала требуется для наполнения ковша экскаватора. Применительно к экскаватору ЭКГ-4.6 минимальная высота развала для заполнения ковша составляет около 5 метров для слабых пород, а для трудновзрываемых пород этот параметр составляет около 8 метров. Это значит, что при высоте уступа 15 м в трудновзрываемых породах более половины объемов при отработке горной массы забоя будут требовать совмещения полных и неполных циклов экскавации для подбора. В работе [1] высоту забоя достаточную для максимального наполнения ковша предлагается определять по формуле

где Е - емкость ковша экскаватора; kн.мах. - коэффициент наполнения максимальный; b - ширина стружки при черпании; t - толщина стружки при черпании; kр.к. - коэффициент разрыхления в ковше.

Вторым параметром, определяющим объем забойного блока, и время его отработки является длина забойного блока. При выемке карьерными мехлопатами длина забойного блока и величина перемещения экскаватора между пунктами стояния составляет от 1.5 до 2 м. Продолжительность перемещения составляет от 15 до 40 с.

С точки зрения ритмичности отгрузки горной массы отработку забойного блока можно разбить на три этапа:

1. Первый этап начинается после перемещения экскаватора на новое место стояния. Данный этап характеризуется максимальной производительностью экскаваторно-автомобильного комплекса. Продолжительность этапа, его удельный вес зависят от объема забойного блока, высоты забоя. Высота забоя величина не постоянная. Форма развала отбитой горной массы зависит от схемы инициирования скважинных зарядов и интервалов замедления. Даже при правильном инициировании скважинных зарядов высота развала отбитой горной массы имеет тенденцию уменьшения к краю экскаваторного забоя.

2. Второй этап начинается по мере отгрузки горной массы и уменьшения высоты забоя, когда появляется целесообразность повторного черпания (перечерпания). Целесообразность перечерпания [1] предлагает определять из неравенства

где Тц - время цикла, с; Тп.ч. - время перечерпания, с; kн - коэффициент наполнения ковша вовремя полного цикла; k1н - коэффициент наполнения ковша вовремя перечерпания.

3. Третий этап начинается после отработки забойного блока, когда требуется зачистка подошвы уступа экскаватором, бульдозером для переезда экскаватора на новое место стояния. Хотя сам переезд экскаватора на новое место стояния занимает от 15 до 40 с. более значительное время требуют подготовительные операции, связанные с зачисткой подошвы забоя. Продолжительность третьего этапа в общей сложности может занимать от 6 до 15% времени отработки забойного блока.

Обычно машинистом экскаватора для уменьшения продолжительных простоев автотранспорта операции цикла не заканчивающиеся погрузкой не концентрируются, а по возможности чередуются с операциями полного цикла экскавации поэтому второй этап часто не имеет четко выделенных границ. Таким образом, практическое значение имеют только противоположные фазы технологического цикла отработки забойного блока. Противоположные фазы технологического цикла отработки забойного блока кардинально отличаются по ритмичности отгрузки горной массы. Начальная фаза отработки забойного блока начинается после переезда экскаватора на новое место стояния, отличается максимальным удельным весом полных циклов экскавации и характеризуется максимальной ритмичностью отгрузки горной массы. В свою очередь конечная фаза отработки забойного характеризуется значительным удельным весом неполных циклов экскавации предшествующих зачистке подошвы уступа для переезда экскаватора на новое место стояния. Т.е. противоположные фазы технологического цикла отработки забойного блока кардинально отличаются по ритмичности отгрузки горной массы, что не учитывает техническое решение, используемое в качестве прототипа.

В действительности существующий подход и факторы изменчивости массивов горных пород по структурным и прочностным свойствам не позволяют заранее предвидеть возможное снижение ритмичности погрузки горной массы, поэтому требуется мониторинг и управление в режиме реального времени с помощью специального аппаратно-программного комплекса.

Предлагается новый подход, учитывающий динамику изменения ритмичности отгрузки горной массы внутри технологических циклов отработки забойных блоков. Т.е. районирование ведется в динамическом режиме, когда данные обновляются после отработки каждой новой серии забойных блоков карьера. С учетом приоритетов направления развития фронта горных работ, по данным анализа отработки текущих забойных блоков устанавливаются смежные экскаваторные забои. Для технологического объединения подходят забои близкого приоритета направления развития горных работ, и у которых максимально совпадают по времени первый и третий период отработки текущих забойных блоков. Вторые периоды могут использоваться для совмещения во времени противоположных фаз (первого и третьего периода) технологических циклов отработки забойных блоков смежных забоев путем изменения последовательности алгоритмов экскавации (перераспределением и локализацией интервалов времени неполных циклов экскавации).

Так как величина перемещения экскаватора на новую точку стояния относительно не большая (например, для ЭКГ-4.6 это 1.5-2 м) поэтому параметры текущего и последующего забойных блоков обычно имеют минимальные различия. Минимальные различия параметров текущего и следующего по времени за ним забойного блока позволяют использовать результаты анализа отработки текущего забойного блока, (с учетом хода текущей синхронизации) для динамического районирования и обеспечения технологической синхронизации фаз максимальной и минимальной ритмичности отгрузки горной массы смежных забоев.

Таким образом, динамическое районирование, производят на основе анализа текущей серии технологических циклов отработки забойных блоков карьера, с учетом хода текущей синхронизации смежных забоев, параллельно для следующей серии технологических циклов отработки забойных блоков корректируют выбор смежных забоев, процесс совмещения во времени противоположных фаз технологических циклов отработки забойных блоков смежных забоев, порядок перераспределения самосвалов между ними, при этом предлагаемые системой смену алгоритма работы и величину временного периода технологической синхронизации экскаваторно-автомобильных комплексов смежных забоев подтверждают диалогом системы с машинистом экскаватора и водителем автосамосвала, а режим синхронизации между смежными забоями обеспечивают перераспределением и локализацией интервалов времени неполных циклов экскавации.

Заявляемое техническое внедряется в составе автоматизированной системы включающей современные методы высокоточного позиционирования, коммуникации на основе современных возможностей вычислительной техники, микропроцессорных средств, баз данных, языков программирования высокого уровня.

Структура автоматизированной системы представлена на фиг. 2. Система включает две подсистемы:

3 - подсистему мониторинга и управления процессом экскавации;

4 - подсистему мониторинга и управления процессом перевозки горной массы.

Конструктивно подсистема мониторинга и управления процессом экскавации состоит из двух частей: блок периферийных датчиков мониторинга процесса экскавации, который в герметичном, ударопрочном корпусе крепится с помощью магнитов на соединении рукояти с верхней частью ковша экскаватора (см. фиг. 3); блок управления размещается в кабине экскаватора. Мониторинг процесса экскавации предполагает регистрацию в режиме реального времени полного и неполного (перечерпания) цикла экскавации и параметров цикла экскавации: направления черпания; величины хода черпания; коэффициента наполнения ковша; времени черпания; времени поворота; времени цикла; угла поворота. Для получения данной информации используется датчик на основе МЭМС (микро электромеханических систем).

Структурная схема функционирования подсистемы мониторинга и управления процессом экскавации представлена на фиг. 2. Подсистема мониторинга и управления процессом экскавации включает:

5 - модуль мониторинга процесса экскавации;

6 - блок трансляции данных мониторинга и управления процессом экскавации;

7 - блок прогноза технологических параметров для обеспечения режима синхронизации смежных забоев и управления;

8 - блок динамического районирования смежных забоев;

9 - блок анализа отработки забойного блока;

10 - модуль диалога машиниста с системой.

В процессе отработки забойного блока ведется подсчет суммарного числа произведенных черпаний и перечерпаний на i-й момент времени, подсчет суммарного числа произведенных циклов экскавации на тот же момент времени и отношения суммарного числа произведенных циклов экскавации к суммарному числу черпаний и перечерпаний. В отличие от прототипа для каждого черпания дополнительно фиксируются параметры цикла экскавации: направления черпания; величина хода черпания; коэффициент наполнения ковша; время черпания; время поворота; время цикла; угол поворота. Это при отработке забойного блока дает полную картину, сколько полных циклов с реальной загрузкой ковша было сделано по направлениям в секторе экскавации до появления неполных циклов. Аппаратно-программный комплекс позволяет в процессе отработки забойного блока (экскавация с одного места стояния) четко выделить три этапа. Первый этап начинается после очередного перемещения экскаватора. Первый этап отработки забойного блока характеризуется минимальным ходом черпания и отличается максимальной для данного типа экскаваторного забоя производительностью. Количество полных циклов экскавации заканчивающихся погрузкой в автотранспорт максимально, а неполных циклов - перечерпаний практически нет. В данный период времени при выделении дополнительного автотранспорта может быть достигнута наивысшая ритмичность отгрузки горной массы выше средних значений. Второй этап отработки забойного блока характеризуется ростом удельного веса перечерпаний. Третий этап решает задачу зачистки подошвы уступа экскавацией и бульдозером для перемещения экскаватора на новое место стояния. При существующем подходе в процессе отработки забойных блоков эти этапы четко не разграничены. Более того для уменьшения простоев автотранспорта машинист старается неполные циклы распределять во времени поэтому четкая граница между первым и вторым этапом отработки забойного блока сглаживается, но это не снижает простои автотранспорта. В предлагаемом техническом решении для совмещения противоположных фаз технологических циклов отработки забойных блоков устанавливается четкая граница между этапами отработки забойных блоков. Достигается это алгоритмами работы экскаваторов путем перераспределения во времени удельного веса полных (неполных) циклов экскавации между смежными забоями, т.е. перераспределением и локализацией интервалов времени неполных циклов экскавации.

По времени, например, при использовании экскаваторов ЭКГ - 4.6 отработка забойного блока может занимать от 25 до 40 мин. Время первого этапа с максимальной производительностью может составлять 5-20 минут. Время второго этапа может составлять от 10 до 20 минут. Время третьего этапа может составлять 2-7 минут. Таким образом, период времени полной остановки отгрузки горной массы из забоя сопоставим со временем оборота автосамосвала между забоем и местом разгрузки. Поэтому для исключения простоев экскаватора, максимального использования преимуществ открытого режима работы с автотранспортом предлагается динамическое районирование экскаваторных забоев.

На всех экскаваторах карьера, на которых установлен соответствующий аппаратно-программный комплекс (АПК) информация по отработке текущих забойных блоков анализируется соответствующими модулями анализа отработки забойного блока. Результатами анализа отработки текущих забойных блоков аппаратно-программные комплексы экскаваторов обмениваются через блоки трансляции данных. На основе полученных данных и с учетом рейтинга приоритетов экскаваторных забоев, блоком динамического районирования АПК текущего экскаватора подбирается смежный забой. Для выбранного смежного забоя делается прогноз синхронизации циклического изменения ритмичности отгрузки горной массы. Целевой функцией текущего АПК является выполнение установленного режима синхронизации. Эта задача может решаться автономно. Например, дополнительный автосамосвал выделяется на основе реальной, синхронизированной информации отработки предыдущего забойного блока. Поэтому когда выделен дополнительный автосамосвал для его полной загрузки решается задача обеспечения максимума производительности экскаватора (без перечерпаний) на коротком синхронизированном участке времени. Для работы первого этапа задействуются только направления черпания с полными циклами экскавации. Направления перечерпаний концентрируются для второго этапа.

Модуль диалога машиниста с системой информирует машиниста и получает подтверждение: о оставшемся времени до смены этапа отработки забойного блока; о рекомендуемом алгоритме работы и продолжительности его использования для выполнения режима синхронизации. В качестве алгоритмов работы выделяются: выполнение сконцентрированных на заданном отрезке времени серии полных циклов без перечерпаний с погрузкой в автосамосвал; выполнение сконцентрированных в заданном отрезке времени серии циклов перечерпаний (на известный период времени отсутствия автосамосвала); выполнение зачистки подошвы уступа экскаватором; переезд на новое место стояния.

Подсистема мониторинга и управления процессом экскавации реализованная на экскаваторах через блоки трансляции данных связана с подсистемой мониторинга и управления процессом перевозки горной массы см. фиг. 2.

Подсистема мониторинга и управления процессом перевозки горной массы включает:

11 - блок корректировки текущего задания;

12 - блок трансляции данных при мониторинге и управлении транспортом;

13 - блок анализа и управления;

14 - модуль взаимодействия с оборудованием комплекса;

15 - модуль высокоточного позиционирования;

16 - модуль диалога водителя с системой.

При смене этапа отработки забойного блока реализуется режим корректировки текущего задания, и синхронизации во времени работы оборудования комплекса. Для реализации этих задач задействуются: блок анализа и управления; модуль взаимодействия с оборудованием комплекса; модуль высокоточного позиционирования.

Модуль диалога водителя с системой информирует водителя и получает подтверждение: о корректировке текущего задания (маршрута); о оставшемся времени до смены этапа отработки забойного блока; о рекомендуемом алгоритме работы и продолжительности его использования для выполнения режима синхронизации.

Таким образом, главной задачей подсистемы мониторинга и управления процессом экскавации является формирование исходных данных динамического районирования экскаваторных забоев для работы с автотранспортом в открытом цикле. На основе анализа текущей, для следующей серии технологических циклов отработки забойных блоков:

корректируется выбор смежных забоев; совмещение во времени противоположных фаз технологических циклов отработки забойных блоков смежных забоев; порядок перераспределения самосвалов между ними; увязка компенсации спада ритмичности отгрузки в одном забое и подъем ритмичности отгрузки в другом.

При этом предлагаемые системой смену алгоритма работы и временной период технологической синхронизации экскаваторно-автомобильных комплексов смежных забоев подтверждают диалогом системы с машинистом экскаватора и водителем автосамосвала, а режим синхронизации обеспечивают перераспределением удельного веса полных (неполных) циклов экскавации между смежными забоями.

Заявляемое решение позволяет повысить эффективность работы экскаваторно-автомобильных комплексов смежных забоев за счет гибкого перераспределения автосамосвалов между смежными экскаваторными забоями в соответствии с меняющейся ритмичностью отгрузки горной массы внутри технологического цикла отработки забойного блока.

Источники информации

1. Ржевский В.В. Процессы открытых горных работ. - М.: Недра, 1978. - 544 с.

2. Дьяченко К.И. Использование инновационного горно-шахтного оборудования в угледобывающих регионах России как важный шаг на пути к модернизации // Сборник ИНИОН РАН, 2012.

3. Brown С.Autonomous vehicle technology in mining // Autonomous Mining. - 2012. - May. - P. 30-32.

4. Поляков А.Г. Комплексная система автоматизированного управления производством горнодобывающих предприятий. Горная техника №09 с. 94-98.

5. Исайченков А.Б. Оптимизация сопряженно выполняемых технологических процессов вскрышных работ при применении современных экскаваторноавтомобильных комплексов» (на примере разреза «Тугнуйский»): дисс. … к-та тех. наук. - Москва: ИПКОН РАН, 2016. - 231 с.

6. Quang На, Santos М., Quang N., Rye D., Durrant-Whyte H. (2002) Robotic excavation in construction automation. IEEE Robotics & Automation Magazine, V. 9, No. 1, P. 20-28. doi: 10.1109/100.993151.

7. Патент России №2475698 Способ взрывной отбойки массивов горных пород В.А. Хакулов, В.Н. Игнатов, В.В. Хакулов, Ю.В. Плеханов, Н.Ф. Сыцевич, Л.А. Ткаченко. 2013. Бюл. №5.

8. Патент России №2498211 Способ ведения буровзрывных работ В.А. Хакулов, В.М. Кузамышев, Н.Ф. Сыцевич, В.В. Хакулов, Ю.В. Плеханов, Л.А. Ткаченко.

9. Патент России №2521629 Способ ведения буровзрывных работ В.А. Хакулов, В.Н. Игнатов, В.В. Хакулов, Н.Ф. Сыцевич, Л.А. Ткаченко.

10. Патент России №2521625 Способ формирования динамических усилий в механизме экскаватора В.А. Хакулов, В.Н. Игнатов, З.А. Хакулов, Л.А. Ткаченко, Н.Ф. Сыцевич.

11. Патент РФ №2411445. Способ ведения буровзрывных работ В.А. Хакулов, А.Г. Секисов, Ю.В. Плеханов, В.В. Хакулов // Бюл. И. - 2011. - №4.

12. Г.И. Даниленко, В.А. Хакулов, Л.В. Бахарев, Г.А. Алимирзоев, Г.И. Земляной Способ отбойки горных пород. А.с. №1351249 СССР, 1987.

13. В.А. Хакулов, В.А. Шаповалов, М.В. Игнатов Исследование и совершенствование текущего управления ритмичностью работы интеллектуального комплекса экскаватор - автосамосвал в смежных экскаваторных забоях // Горный информационный аналитический бюллетень. - 2019 - №8, специальный выпуск №29, с 18-33.

14. Хакулов В.А., Шаповалов В.А., Игнатов М.В., Исламова О.В. Совершенствование технологии проектирования и управления горными работами на основе функционирования интеллектуальных комплексов буровой станок-экскаватор-автосамосвал // Горный информационно-аналитический бюллетень. - 2019. - №11 (специальный выпуск 37). - С. 271-281. DOI: 10.25018/0236-1493-2019-11-37-271-281.

15. Ю.В. Плеханов, Л.А. Ткаченко, А.И. Филиппенко, А.Ф. Воробьев. Способ контроля учета работы экскаватора - мехлопаты. А.с. №1425277 СССР, 1988 г.

16. Хакулов В.А., Хакулов В.В. Экскаваторы роботизированных открытых разработок будущего // Горное дело. 2016. №3(9). С. 35-42.

17. Хакулов В.В. Совершенствование проектирования буровзрывных работ для карьеров на основе саморазвивающихся моделей районирования массивов горных пород: дис. … канд. техн. наук. Новочеркасск, 2011. 193 с.

18. Хакулов В.В Совершенствование проектирования буровзрывных работ для карьеров на основе саморазвивающихся моделей районирования массивов горных пород // Горный информационный аналитический бюллетень. - 2010 - №7 - С. 28-31.

19. Жабоев М.Н., Хакулов В.А, Бахарев Л.В., Равикович Б.С. Совершенствование технологии отбойки сложно-структурных массивов горных пород. // Горный журнал - 1990 - №9. - С. 22-23.

20. Тангаев И.А. О значении энергоемкости бурения взрывных скважин для системы автоматизированной подготовки буровзрывных работ на карьерах www.blastmaker.kg/downloads/O_znachenii_energoemkosti.pdf

21. Коваленко В.А., Долгушев В.Г., Нагавицин В.А. Автоматизированное проектирование буровзрывных работ на карьерах. Опыт внедрения // Сборник докладов, Передовые технологии на карьерах КРСУ, Бишкек, 2008,

22. Коваленко В.А., Тангаев И.А., Киселев А.О. Управление горным производством на основе оперативной информации о технологических свойствах объекта разработки // Сборник докладов, Передовые технологии на карьерах КРСУ, Бишкек, 2008.

23. Друкованный М.Ф. Методы управления взрывом на карьерах. - М.: Недра, 1973, 415 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ДИНАМИЧЕСКИХ УСИЛИЙ В МЕХАНИЗМЕ ЭКСКАВАТОРА | 2012 |

|

RU2521625C2 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 2012 |

|

RU2521629C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОГРУЗОЧНО-ТРАНСПОРТНЫМИ СРЕДСТВАМИ НА КАРЬЕРАХ ПРИ СЕЛЕКТИВНОЙ ВЫЕМКЕ РУД И СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КАЧЕСТВОМ РУДОПОТОКА НА ОСНОВЕ ЭКСКАВАТОРНО-АВТОМОБИЛЬНОГО КОМПЛЕКСА | 1996 |

|

RU2100844C1 |

| Многоканальное устройство для управления движением транспортного средства | 1989 |

|

SU1702395A1 |

| СПОСОБ ПОДГОТОВКИ НОВОГО ТРАНСПОРТНОГО ГОРИЗОНТА И ЭКСКАВАТОРНО-ЖЕЛЕЗНОДОРОЖНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186982C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ РУД | 2013 |

|

RU2537451C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ЭКСКАВАТОРНО-БУНКЕРНЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204720C2 |

| СПОСОБ ПРОВЕДЕНИЯ КРУТОЙ ТРАНШЕИ | 2014 |

|

RU2574891C1 |

| Способ отрытой разработки угольной свиты | 2024 |

|

RU2830622C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НА ГЛУБОКИХ КАРЬЕРАХ | 1992 |

|

RU2046951C1 |

Изобретение относится к горной промышленности, к открытой разработке скальных горных пород. Способ районирования экскаваторных забоев для управления работой экскаваторно-автомобильных комплексов включает определение подготовленности горной массы к экскавации путем подсчета в процессе экскавации суммарного числа произведенных черпаний и перечерпаний на i-й момент времени, подсчета суммарного числа произведенных циклов экскавации на тот же момент времени и отношения суммарного числа произведенных циклов экскавации к суммарному числу черпаний и перечерпаний. Районирование производят динамически на основе анализа текущей серии технологических циклов отработки забойных блоков карьера с учетом хода текущей синхронизации смежных забоев. Параллельно для следующей серии технологических циклов отработки забойных блоков корректируют выбор смежных забоев, процесс совмещения во времени противоположных фаз технологических циклов отработки забойных блоков смежных забоев, порядок перераспределения самосвалов между ними. Предлагаемые системой смену алгоритма работы и величину временного периода технологической синхронизации экскаваторно-автомобильных комплексов смежных забоев подтверждают диалогом системы с машинистом экскаватора и водителем автосамосвала. Режим синхронизации между смежными забоями обеспечивают перераспределением и локализацией интервалов времени неполных циклов экскавации. Изобретение позволяет повысить эффективность работы экскаваторно-автомобильных комплексов смежных забоев за счет гибкого перераспределения автосамосвалов между смежными экскаваторными забоями в соответствии с меняющейся ритмичностью отгрузки горной массы внутри технологического цикла отработки забойного блока. 3 ил.

Способ районирования экскаваторных забоев для управления работой экскаваторно-автомобильных комплексов, включающий определение подготовленности горной массы к экскавации путем подсчета в процессе экскавации суммарного числа произведенных черпаний и перечерпаний на i-й момент времени, подсчета суммарного числа произведенных циклов экскавации на тот же момент времени и отношения суммарного числа произведенных циклов экскавации к суммарному числу черпаний и перечерпаний, отличающийся тем, что районирование производят динамически на основе анализа текущей серии технологических циклов отработки забойных блоков карьера с учетом хода текущей синхронизации смежных забоев, параллельно для следующей серии технологических циклов отработки забойных блоков корректируют выбор смежных забоев, процесс совмещения во времени противоположных фаз технологических циклов отработки забойных блоков смежных забоев, порядок перераспределения самосвалов между ними, при этом предлагаемые системой смену алгоритма работы и величину временного периода технологической синхронизации экскаваторно-автомобильных комплексов смежных забоев подтверждают диалогом системы с машинистом экскаватора и водителем автосамосвала, а режим синхронизации между смежными забоями обеспечивают перераспределением и локализацией интервалов времени неполных циклов экскавации.

| Способ контроля и учета работы экскаватора-мехлопаты | 1987 |

|

SU1425277A1 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 2011 |

|

RU2498211C2 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 2012 |

|

RU2521629C2 |

| Преобразователь постоянного напряжения в переменное | 1974 |

|

SU492025A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОНЕФТИ | 2009 |

|

RU2501840C2 |

| JP 4449052 B2, 14.04.2010. | |||

Авторы

Даты

2020-12-18—Публикация

2020-08-31—Подача